日产量推移图

推移图和对策表

示例

品管圈课题对策实施表

序号 要因 项目现状 目标 对策措施 负责人 完成期限

谢 谢!

•其他事物发展或解决的趋势

推移图 应用推移图的要点

要有目标线,如果没有,不能有效地引起大家的注意 当发现超出目标线时,要分析原因,找出改进的机会 一般以每周、每月或每年为单位制作推移图,也可以

以每天为单位做推移图 推移图要适当保存,以便前后推移图进行对比层别

推移图 推移图制作步骤

确定主题

2月份某专业厂制程抽检不良率推移图

不良率(%)

4 3.5 3 2.5 2 1.5 1 0.5 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

对策表

对策表既是实施的计划,又是检查的依 据,是PDCA循环中P(计划)阶段制定 对策这一步骤的产物

2018/9/5

推移图和对策表

主讲:

时间:

推移图

推移图是指管理研究事项随时间而变化的

图形。由于推移图有目标线,因此它是一个 有效地控制工具,当推移点超出目标线时, 能有效地引起管或不 合格品数) 的趋势

在工厂, 推移图一 般应用于 以下方面

每天生产完 成产量的趋 势

设计推移图的表格

收集数据

依据数据画出推移图

判定

示例:某专业厂2月份制程抽检不良率推移图

2月份制程抽检不良效率统计表

日期 脏污 重量不符 瓶变形 脱墨 毛刺 当日不良数 当日抽检数 当日不良率(%)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

QC7大手法教程优秀课件

0.40

0.20

例1:某制程检验记录如下:

序 日期 检验数 不良数 不良率%

1 08/01 1000

4

0.40

2 08/02 950

3

0.32

3 08/03 1050

5

0.47

4 08/04 1212

3

0.25

5 08/05 850

1

0.12

6 08/06 1051

2

0.19

UCL

CL

08/01 08/02 08/03 08/04 08/05 08/06

标标注频数值,各组的频数用直方柱的高度表示, 这样就作出了直方图;

频数

30

20

10

0 42.265

42.445

长度

适应范围: 一般用于:

数据整理; 调查工序能力。 研究质量分布;

目的: 显示数据的 波动状态;

直观地传达有关过程 情况的信息;

决定在何处集中力量 进行改进.

分析用直方图进行步骤:

例1:某零件的一个长度尺寸的测量值

⑦其他: 按发生情况分,按发生位置分等。

●组原始数据后,在

坐标系描出点,并从点的分布趋势中进行线性分 析的图表.

目的:通过相关分析能找到两 个变量的相互关系,为 分析品质问题提供便利, 从而查出问题的本质之 所在。

适应范围:计量型数据分析。

方法/步骤 :

目的:改变了一般报表在文字上的体现,并且也弥补 了一般报表不容易查觉到随时间的变动所呈现 结果的变化起伏状况;

适应范围: 日常管理工作;

研究质量数据可控制幅度。

不良率推移图:

(1)画出坐标系; (2)描点连线; 如果必要,可根据此6个数量 计算以后控制用的 “三 线”:

油田生产现状图的做法教程

油田生产现状图的做法教程产量对比图的做法教程首先由动态组把初产数据和现产数据整理出来如下图图一吴起-柳沟2015年7月日均产量然后用相同列复制把初产和现产数据根据井名对应到相应的坐标(如有井名不一致的,把井名改成统一格式)如:图二,图二坐标对应井名然后筛选有产量的数据如:图三图三:筛选好的数据然后做成上图所要数据格式(注:数据中不能有空白格)如:图四图四:上图格式数据打开GeoMap柳沟底图作图图件如:图五图五:柳沟GeoMap底图这里在点击geomap左下方图层按钮图层选项,然后在上面图层区域鼠标右击出现菜单栏选择“新建图层(按坐标)”然后弹出在图层中命名如初产数据就命名为“初产”如现产数据就命名为“当前日期的现产”。

然后点击确定。

在这里应注意:在每做一个数据时都要新建一个图层,图层的名字以你做的什么数据就命名为什么。

然后点击GeoMap导航栏中的”数字制图”选项下拉菜单中的”导入井位”弹出如下图在这里要注意第一个选项”椭球体名称”这里面的选择坐标系,一般用(China 1980)表示80坐标系,如有特殊要求要用54坐标系就在选项中选择54(China 1954)坐标系如下图然后在投影类型和参数选项中选“高斯克吕格”,分带方法选项中根据坐标是几度带的就选择几度带(如:19开头的表示六度带坐标,36开头的表示三度带坐标)。

此案例中是80系六度带坐标,所以选择(China1980 六度带),会弹出如图然后选择文件类型找到你上图的上图数据如图然后点击打开按钮如图找到Excel中你所用的数据名称然后点击确定如图在这里面选择数据匹配中的A、B、C对应数据表头的“井号”、“井底横坐标”、“井底纵坐标”如图然后点击右面的关联图元按钮会弹出下图图框在这里把油水柱子选项打上对勾然后看油对应的是Excel中的那个列数据就选那个列名称,此案例对应“油含量”的是D列、“水含量”对应的是E列,然后点击确定按钮回到刚才的那个图框中如下图然后点击此图框中的成图按钮会弹出如下图图框点击“是“按钮会弹出如下图图框放大此图如图点击图中任意位置是图中所选的图标消失然后点击刚才导入的井位图标如图然后右击鼠标在弹出的对话框中“同属性选择“项,会出现如下图所示点击键盘上的删除键“delete“删除图标,然后点击数据会在geomap的左上导航栏中出现油水柱子图元属性,设置油水柱子参数:绘制边框线选择“是”,边框宽度根据图的大小和井位之间的间距的不同调节以美观大方,才案例所调大小为2.5,其他选项不用修改。

工厂单位人时产能UPPH管控的思路和方法

工厂单位人时产能UPPH管控的思路和方法UPPH是units Per Hour Per Person单位人时产能的缩写,是公司作为衡量员工工作绩效的重要指标。

UPPH是衡量员工单位时间工作量的一种绩效指标。

UPPH计算方式如下:UPPH=工作量/(投入时间*投入人力)。

(投入时间以小时计算)。

先算出总工时(人数×工时),再用总产量除以总工时,例:50人,8小时,600产量,UPPH=600÷(50×8)=1.5。

由上式可见,员工绩效与UPPH成正比关系。

大多数国际公司都以UPPH 作为员工绩效评比的重要指标。

UPH(units per hour)单位小时产能,指每小时的产量,UPH=年生产量/(12*月工作日*日工作小时)或UPH=日生产量/日工作小时;UPPH(units per people per hour)人均时产能,指每小时每个人的产能,UPPH=年生产量/(12月*月工作日*日工作小时*工人人数)或UPPH=日生产量/(日工作小时*投入人工).UPH和UPPH算出来的都是某个工位的产能。

先进的管控工厂UPPH方案:一、总体指导思想1.精益生产作为当今最为先进的制造管理方法,具有很强的实践性。

改善实施必须始终围绕精益生产管理体系的核心即消除浪费来开展各项工作,时时以精益生产思想作为工作指导的有力武器。

2.任何一项管理理论都不是一成不变的适用每一个企业。

在应用精益生产理论进行改善时,必须时刻结合企业所处的行业环境和企业本身的特殊性进行灵活应用,因地制宜。

只有这样,才一不至于在改善中生搬硬套,走错方向。

例如由于手机行业存在市场机会成本,战略要求不能完全做到“零库存”管理。

3一个拥有卓越企业文化和管理的企业,需要经过多年的实践积淀才能实现。

丰田公司自成立初期就开始不断探讨生产模式,历经四十年时间才一逐步形成了初步成型的丰田方式。

时至今日,丰田方式仍在不断改善进步中。

精益管理改善手册.

● 员工选择标准

1.工龄:工龄2年以上,基本适应公司文化,有长期发展意愿。 2.年龄:须18岁以上,18岁以下员工对精益变革较难理解、配合。 3.技能:技能熟练程度一般或以上,会多工种更好,便于合理调配工序,平衡生产线。 4.工时与收入:过去3个月平均工时、工资水平良好,作业效率高。 5.社会关系:与直属管理者无亲戚朋友、老乡关系,以免影响团队。

精益管理 LEAN Management

《宝发精益管理改善手册》

第一版 2011年7月28日

江门宝发纺织服饰织造有限公司

1

前言

精益管理 LEAN Management

精益生产第一阶段的推广工作已经结束。在过去的4个月中,我们经历从无 到有的一系列过程。数据,作业指导书,标准化分析程序,改善手法......过程 中有迷惘,有失落,当然也有成功的喜悦,甚至会有看到成果后一丝的如释重负。 当然,最主要的是,我们有了成长,有了新的知识的收获。 精益是宝发发展的两翼之一。为了我们在今后的工作中能更方便的使用相关 知识,手法,标准化文件来进行改善活动,我们对前段时间的工作进行了系统的 总结。于是,就有了现在这版《精益管理改善手册》。 在此,我们要感谢各事业部的IE课长,梁柯,马耀,韦辉,杨健骅,曾庆章 以及所有参与改善同事。你们的实践活动为本手册的成功编订提供了实践依据及 宝贵的建议。多谢!

说明:排单按照每组实际人数配置,工作时间10H/天,每月休息4天,排单效率依组别定。

车缝标准工资率一览表

最低月工资 (元) 1986 1703 1419 1206

排期表

绣印花

说明 三色标+后袋

绣印花 厂 顺豪

为了体现不同的技术工种之间收入的差异,公司将对各工序分为四个技术等级,每一等级的标准收入不同,具体明细如下:

精益现场管理模式

工厂组织与资源配置以“精干、发展和组织管理”的原则开展;

角色定位: 1.人力资源部门组织组织与岗位优化方案,精益信息部参与和建议!

技术质量副厂长

工厂组织与资源配置案例: 五金厂厂长

品管科

综合科

出口工段主管 国内工段主管 冲压工段主管 弯管工段主管 备料工段主管 车把工段主管

26

安全主题: 检查人:

13

安全主题: 检查人:

20

安全主题: 检查人:

27

安全主题: 检查人:

注明: ■ 绿色:无事故 ■ 灰色:险肇事故

■ 黄色:急救事故

■ 红色:损失工作日事故

完成时间 负责人 状态跟踪

1.3.工段长安全隐患记录和整改

说明:1.班长、工段长、主任在安全巡查公司安全检查中发现、以及员工发现安全隐患 (或发生事故)时,组长、课长、主任必须填写“安全隐患描述”,工段内能整改的应填 写“整改措施”,不能独立整改的应立即向上级报告。2、根据整改情况填写整改状态栏, 未按整改措施要求完成整改时应向上级报告。 3.类别栏:物的隐患用“W”表示;人为违 章用“R”表示。

精益现场

精益现场管理模式

精益变革路线图(四条主线)

JUST IN TIME

流动化

标准化 稳定化

精益现场

准时化 均衡化

精益工厂

机制建设 高层共识、变革氛围、项目推进机制、绩效管理模式建设 能力培育 培训体系建设、人才引入、人才培养机制 组织资源 组织与岗位设置、组织资源配置、资金资源及物质资源支持

班组长 1次/天

利用改善原则组织质量改进

目标

QC七大应用手法

QC 应用手法●层别法●柏拉图法●特性要因图法(鱼骨图)●查核表●直方图●推移图●管制图●层别法层别法是所有手法中最基本的概念,亦即将多种多样的资料,应目的的需要分类或不同的“类别”,使之方便以后的分析。

一般的工厂所做分层别通常为‘空间别“,如:作业员:不同班组别、班别、年龄别、教育程序别机器:不同机器别原料、零件:不同供给厂家作业条件:不同的温度、压力、温度、作业场所……产品:不同产品别不同批别:不同时间生产的产品时间:时别、日别、周别、月别、正常班/加班别注意点:➢将所要进行的项目利用统计表进行区别➢层别角度的选择应依目的并配合专业知识考虑➢层别法应与其他手法,配合使用➢层别后应进行比较,并采取相应措施例 1 在学校里某一个学生考试成绩与科总分为440分各科(分类)成绩如下:例2:××公司系三班轮班,前周三班所生产的产品均为同一产品,结果:用途:问题呈现←比较←层别缩小问题范围←比较←层别掌握重要原因←比较←层别对策评价←比较←层别改善前、中、后比较←层别透过比较改进本期缺点与订定未来方向←层别●柏拉图1.在工厂里,要解决的问题很好,但往往不知从哪里着手,但事实上大部分的问题,只要能找出几下影响较大的原因,并加以处置及控制就可解决问题的80%以上;2.柏拉图是根据归集的数据,以不良原因、不良状况发生的现象有系统加以项目别(层别)分类,计算出各项别所产生的数据(如不良率、损失金额)及所占的比例再依照大小顺序排列,再加上累积值的图形;3.在工厂或办公室里,把低效率、缺点、制品不良率损失按其原因别或现象别也可换算成损失金额来表示,以金额顺序大小排列,对占总金额的80%以上的项目加以追究处理,这就是所谓的柏拉图分析◆分析步骤:柏拉图法的使用要以层别法的项目别(现象别)为前提,依纪顺位调整过后的统计表才能画成柏拉图。

1.将要处置的事,以状况(现象)或原因加以层别;2.纵轴虽可以表示件数,但最好以金额表示比较强烈;3.决定搜集资料交期间,自何时至何时,作为柏拉图资料的依据。

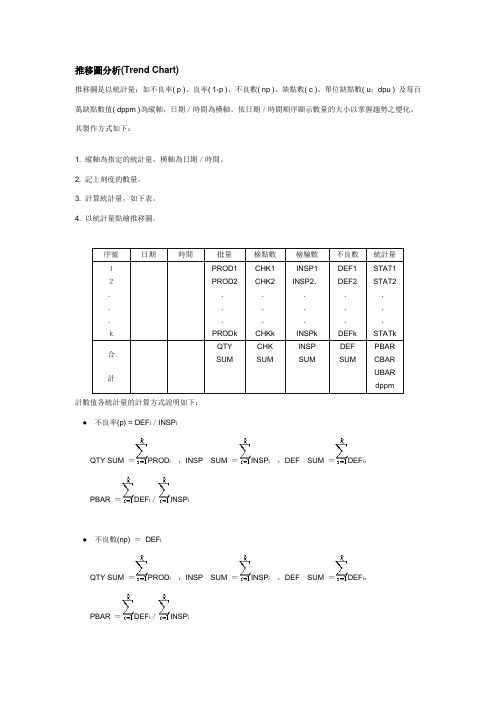

推移图分析

推移圖分析(Trend Chart)推移圖是以統計量;如不良率( p )、良率( 1-p )、不良數( np )、缺點數( c )、單位缺點數( u ;dpu ) 及每百萬缺點數值( dppm )為縱軸,日期/時間為橫軸。

依日期/時間順序顯示數量的大小以掌握趨勢之變化。

其製作方式如下:1. 縱軸為指定的統計量,橫軸為日期/時間。

2. 記上刻度的數量。

3. 計算統計量,如下表。

4. 以統計量點繪推移圖。

計數值各統計量的計算方式說明如下: ● 不良率(p) = DEF i /INSP iQTY SUM =PROD i ,INSP SUM =INSP i ,DEF SUM =DEF i ,PBAR =DEF i /INSP i● 不良數(np) = DEF iQTY SUM =PROD i ,INSP SUM =INSP i ,DEF SUM =DEF i ,PBAR =DEF i /INSP i●良數(1-p) =1-DEF i/INSP iQTY SUM =PROD i,INSP SUM =INSP i,DEF SUM =DEF i,PBAR =DEF i/INSP i●缺點數(c) =DEF iQTY SUM =PROD i,INSP SUM =INSP i,DEF SUM =DEF i,CBAR =DEF i/INSP i●單位缺點數(u;dpu) =DEF i/INSP iQTY SUM =PROD i,INSP SUM =INSP i,DEF SUM =DEF i,UBAR =DEF i/INSP i●每百萬缺點數(dppm) =(DEF i/(CHK i x INSP i)) x 106QTY SUM =PROD i,CHK SUM =CHK i x INSP i,DEF SUM =DEF i ,dppm =(DEF i/CHK i INSP i x 106。