7075铝合金型材快速挤压方法

铝挤压设计注意事项

铝挤压设计注意事项铝挤压是一种常见的金属加工方法,适用于生产各种型材和零件。

在设计铝挤压时,有一些注意事项需要考虑,以确保产品的质量和性能。

本文将从材料选择、型材设计和挤压工艺等方面介绍铝挤压设计的注意事项。

一、材料选择铝合金是常用的挤压材料,其具有良好的可塑性和耐腐蚀性。

在选择铝合金时,需要考虑产品的使用环境和要求。

常见的铝合金有6061、6063和7075等,它们具有不同的机械性能和耐腐蚀性能。

此外,还需考虑产品的重量、成本和可加工性等因素,选择合适的铝合金材料。

二、型材设计型材的设计是铝挤压中的关键步骤。

在设计型材时,需考虑产品的功能和外观要求。

首先,要确定产品的截面形状和尺寸,以满足产品的强度和刚度需求。

其次,还需考虑型材的壁厚和内部结构设计,以确保产品的挤压性能和加工难度。

此外,还需注意避免尖锐的转角和过大的挤压比等设计缺陷,以减少挤压过程中的变形和缺陷。

三、挤压工艺挤压是铝型材加工的核心环节,其工艺参数的选择对产品的质量和性能有重要影响。

在挤压工艺中,需注意以下几点:1. 挤压温度:挤压温度过高易导致铝合金软化和变形,过低则难以挤压。

因此,需选择合适的挤压温度,一般为铝合金的固溶温度附近。

2. 挤压速度:挤压速度过快易导致铝合金的应变速率过大,产生挤压缺陷;速度过慢则会延长挤压周期。

因此,需选择合适的挤压速度,以保证产品质量和生产效率。

3. 压力控制:挤压过程中的压力控制对产品的形状和尺寸有重要影响。

过高的挤压压力易导致挤压缺陷,过低则无法满足产品的强度需求。

因此,需根据型材的形状和尺寸合理控制挤压压力。

4. 模具设计:模具的设计直接影响产品的形状和尺寸精度。

在模具设计中,需注意避免过大的挤压比和过小的截面收缩率,以减少产品的变形和尺寸偏差。

四、表面处理铝挤压产品通常需要进行表面处理,以提高其耐腐蚀性和外观质量。

常见的表面处理方法包括阳极氧化、喷涂和电泳等。

在选择表面处理方法时,需考虑产品的使用环境和要求,以及材料的特性。

7075铝合金等通道挤压过程工艺优化

中图分类号:TG379 文献标识码:A 文章编号:1671-6795(2020)04-0044-05

传统的纳米金属材料加工制备工艺ꎬ工艺的关键

工艺方法 [4] ꎮ ECAP 工艺的原理为:通过对材料施加

观组织细化为几个单位后ꎬ按一定的规则进行混合与

相同截面宽度通道内发生剧烈的纯剪切变形ꎬ从而制

是将金属粉体致密化 [1] ꎮ 其基本理论是将材料的微

组装ꎬ以生产出超细晶材料ꎮ 通过这种加工工艺获得

的材料具有超高 的 表 面 清 洁 度ꎬ 纯 度 高ꎬ 应 用 广 泛ꎮ

但 由 于 加 工 成 本 过 高ꎬ 这 种 工 艺 并 未 得 到 广 泛

一定压力ꎬ使金属材料在模具两个互成一定角度的、

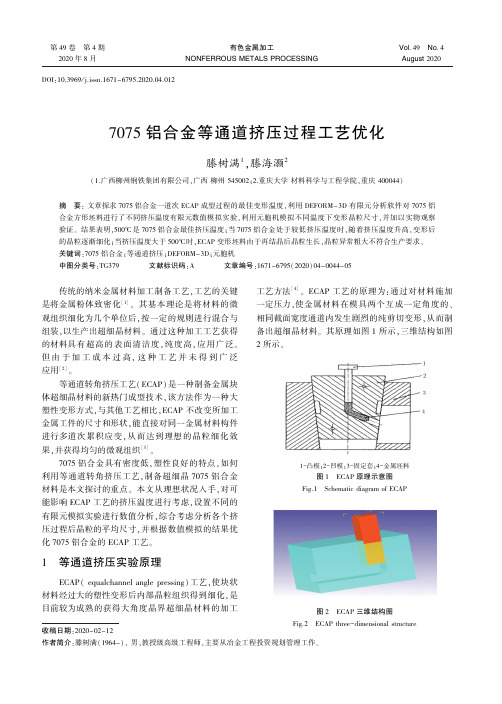

备出超细晶材料ꎮ 其原理如图 1 所示ꎬ三维结构如图

7075 铝合金具有密度低ꎬ塑性良好的特点ꎬ如何

利用等通道转角挤压工艺ꎬ制备超细晶 7075 铝合金

材料是本文探讨的重点ꎮ 本文从理想状况入手ꎬ对可

能影响 ECAP 工艺的挤压温度进行考虑ꎬ设置不同的

1-凸模ꎻ2-凹模ꎻ3-固定套ꎻ4-金属坯料

图 1 ECAP 原理示意图

Fig.1 Schematic diagram of ECAP

2.2 挤压载荷曲线分析

图 4 为挤压过程载荷变化曲线ꎮ

进行有限元分析实验的第一步ꎬ是利用三维建模

软件分别将等通道挤压过程中涉及到的凸模、金属坯

料、凹模建立出ꎮ 本文采用法国达索公司的 CATIA 软

件建立三维模型ꎮ CATIA 是一款广泛应用于机械设

计与机械加工的三维设计软件ꎬ它能直观立体的体现

100%甚至 1000% 的现象ꎮ 在已经进行的实验中ꎬ我

们发现在经过 ECAP 工艺加工后ꎬAi - 3% Mg - 0.2% Sc

7075铝合金热挤压工艺

7075铝合金热挤压工艺7075铝合金热挤压工艺是一种先进的金属加工方法,可以用于制造各种高强度、耐腐蚀的结构件。

本文将以人类的视角,生动描述7075铝合金热挤压工艺的过程和特点。

我们来了解一下7075铝合金的特性。

7075铝合金是一种高强度的铝合金,具有良好的耐热性和耐腐蚀性。

它通常用于航空航天、汽车、火箭等领域,要求材料具备轻量化、高强度和耐久性的特点。

热挤压是一种常见的金属加工方法,它利用加热后的金属在模具中受到强大的挤压力,从而改变其形状。

7075铝合金的热挤压工艺也是如此。

将7075铝合金加热到适当的温度,使其变得柔软并易于挤压。

然后,将加热后的铝合金放入挤压机的模具中,通过高压力将其挤压成所需的形状。

在挤压过程中,铝合金会受到巨大的力量,从而使其内部结构发生变化,达到增强材料的目的。

7075铝合金热挤压工艺的优点主要体现在以下几个方面:热挤压可以使7075铝合金的晶粒尺寸减小,提高材料的强度和硬度。

这是因为在挤压过程中,铝合金的晶粒会被拉长和细化,从而提高了材料的机械性能。

热挤压可以使7075铝合金的结构更加致密,从而提高其耐腐蚀性能。

挤压过程中,铝合金的孔隙和缺陷会被填补或消除,使材料的密度增加,从而使其更加耐久。

7075铝合金热挤压工艺还可以实现材料的变形控制和形状设计,使其更加适应复杂的工程要求。

通过调整挤压过程中的参数,可以实现不同形状和尺寸的铝合金制品的生产。

总的来说,7075铝合金热挤压工艺是一种先进的金属加工方法,可以制造出高强度、耐腐蚀的结构件。

它具有晶粒细化、结构致密和形状设计的优点。

通过合理控制挤压参数,可以实现对铝合金材料性能的调控,满足不同工程领域的需求。

这一工艺的应用将进一步推动铝合金在航空、汽车等领域的应用,促进工业的发展。

7075 铝合金反挤压棒材生产工艺研究

7075铝合金反挤压棒材生产工艺研究吕洪伟,杜连欢,谢洪博,张旭,田洪超(营口忠旺铝业有限公司,营口115000)摘要:对我厂7075铝合金铸锭的均匀化处理制度以及棒材挤压工艺、模具、淬火设备、时效工艺等进行了描述和说明。

采用3150t 反向挤压机对ϕ60mm 的7075铝合金棒材进行挤压生产,头端铸锭温度为365℃,挤压速度为1.5m/min,制品表面良好,淬火温度为433℃。

经120℃×22h 时效处理后,其力学性能、硬度均合格,距离头尾500mm 处的低倍组织符合要求。

关键词:7075铝合金;棒材;反向挤压中图分类号:TG379文献标识码:B文章编号:1005-4898(2020)02-0050-03doi:10.3969/j.issn.1005-4898.2020.02.130前言7×××系铝合金属于Al-Zn-Mg-Cu 系合金,这类合金具有比重小、强度高、加工性能好等优点,被广泛应用于航空航天工业和民用交通工具等领域[1-2]。

7075铝合金合金成分高、塑性差,在正向挤压机上生产困难。

反挤压相对正挤压具有诸多优势,如在反向挤压中,由于金属流动均匀,变形抗力小,同时摩擦热小,使挤压过程中的金属温升小,从而在提高挤压速度时,不会由于金属的温度不断提高而导致金属进入脆性区甚至达到熔点,在制品的表面上出现裂纹。

相对正向挤压,反向挤压具有生产效率高、成品率高等优点[3]。

营口忠旺铝业引进了2000t、3150t、5500t 单动反向卧式铝合金挤压机。

经过多次工艺试验,目前已实现直径200mm 以下的7075合金棒材在线淬火生产,挤压棒材表面光亮,其组织、性能均符合客户要求。

1化学成分采用60t 熔炼炉与保温炉组合的方式进行合金熔化。

用SNIF 双转子除气箱进行除气、板式及深床过滤、Al-Ti-B 丝细化晶粒。

通过WAGSTAFF 铸造机进行ϕ342mm 的7075铝合金优质铸锭的铸造,其成分见表1。

超高强7075合金挤压及热处理工艺研究

超高强7075合金挤压及热处理工艺研究王彦俊;刘兆伟;徐鑫;于长富;杜细亚;杨路【摘要】利用电子万能试验机和光学显微镜研究了不同挤压及热处理工艺条件对7075合金挤压棒材组织及性能的影响,确定了合理的挤压和热处理工艺参数.结果表明:采用挤压温度380±5℃,挤压速度0.5~1.0 m/min,挤压筒温度410±5℃,模具加热400±5℃,可使粗晶层厚度及缩尾缺陷得到良好控制;固溶470℃×2.5 h,时效145℃×12 h可使7075合金获得良好的力学性能的同时控制再结晶长大,优化的工艺为7075合金挤压制品生产提供了参考依据.【期刊名称】《热处理技术与装备》【年(卷),期】2015(036)002【总页数】5页(P55-59)【关键词】超高强铝合金;7075合金;挤压工艺;热处理工艺【作者】王彦俊;刘兆伟;徐鑫;于长富;杜细亚;杨路【作者单位】辽宁忠旺集团有限公司,辽宁辽阳 111003;辽宁忠旺集团有限公司,辽宁辽阳 111003;辽宁忠旺集团有限公司,辽宁辽阳 111003;辽宁忠旺集团有限公司,辽宁辽阳 111003;辽宁忠旺集团有限公司,辽宁辽阳 111003;辽宁忠旺集团有限公司,辽宁辽阳 111003【正文语种】中文【中图分类】TG166.3;TG156.947075合金属于Al-Zn-Mg-Cu系可热处理强化超高强度铝合金,由于具有高强度、低密度、良好的热加工性能等优点,被广泛用于航空航天领域的主要结构材料。

相关资料表明,选择合理的挤压和热处理工艺,对挤压制品的粗晶层厚度、缩尾缺陷及力学性能等有较大影响[1-2]。

本文采用金相组织观察和力学性能分析等手段,研究7075合金挤压和热处理工艺对材料显微组织与力学性能的影响,从而为得到优质7075挤压制品提供最优工艺参数。

1 实验方法1.1 实验材料及成分采用φ300mm×650mm棒材的7075合金优质半连续铸锭作为实验材料。

7075铝合金热挤压工艺

7075铝合金热挤压工艺

7075铝合金是一种强度高、耐腐蚀性好的铝合金,常用于航空航天和其他高强度要求的应用。

热挤压是一种常见的金属成形工艺,用于生产复杂截面的铝型材。

以下是7075铝合金热挤压工艺的一般步骤:

1.铝合金准备:开始之前,需要准备好适用于热挤压的7075铝合金坯料。

这可能涉及对铝合金进行预热以提高其塑性。

2.加热:铝合金坯料被加热至其变软和易塑的温度。

这一步通常在特定的加热炉中完成,确保整个坯料达到适当的温度。

3.下料:预热后的铝坯料通过下料机构剪切或切割成适当长度的坯料。

这有助于确保每个挤压坯料的质量和一致性。

4.预挤压:预热的铝坯料首先通过一个较小的孔或凹槽,进行预挤压。

这有助于在挤压室中形成均匀的金属流动。

5.挤压:预挤压后的铝坯料被送入挤压室,通过合适的挤压机和模具,被挤压成复杂截面的型材。

挤压是在高温下进行的,确保铝合金保持足够的塑性。

6.冷却:挤压后的铝型材通过水或空气冷却以降低温度,使其硬化。

这有助于保持型材的形状和强度。

7.切割:冷却后的型材根据需要被切割成合适的长度。

8.处理:7075铝合金通常需要经过热处理工艺,如固溶处理和时效处理,以提高其强度和硬度。

9.表面处理:根据应用需要,7075铝合金型材可能需要进行表

面处理,如阳极氧化、喷砂等。

总体而言,7075铝合金热挤压工艺需要严格的温度控制和设备精度,以确保生产的型材具有高强度和一致性。

这是一种常见用于制造航空航天和高性能应用中要求强度和耐腐蚀性的铝型材的工艺。

铝合金挤压过程理论知识已修改

挤压过程的基本理论知识目录1挤压挤压加工挤压就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型的一种压力加工方法。

最基本的挤压方法有正向挤压与反向挤压,它们的区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压,反则为反向挤压。

特点区别在于金属与挤压筒内壁间有无相对运动,或者说有无外摩擦。

除此之外,工业上常用的挤压方法还有:测向挤压、玻璃润滑挤压、静液挤压、连续挤压。

挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm 2左右,即从进料到脱气结束。

其次是挤压平流阶段,挤压筒充满铝后,挤压力迅速上升到210Kg/mm2左右,开始出料。

此阶段压力随着铝棒与挤压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。

再次是挤压终了阶段,即挤:正、反向挤压时典型的挤压力与行程曲线⑷生产灵活性大。

⑸工艺流程简单、设备投资少。

挤压加工的缺点:⑴制品组织性能不均匀。

⑵挤压工模具的工作条件恶劣、工模具损耗大。

⑶生产效率较低。

以下内容将描述挤压加工的原理,在这里面,将简要说明各种加工的不同点和相同点。

在原理上,挤压加工可以分为冷挤压和热挤压两类。

冷挤压意味着挤压的棒在被放入挤压机之前没有预热。

热挤压,更经常被称为“挤压”(因为它是通常的规则),意味着棒在被放入盛锭筒之前需要预热。

冷挤压:棒被装载前没有预热,也就是说,在室温下。

热挤压:棒被预热,也就是说,在高于室温的温度下装载。

图:没有润滑剂和外壳的直接挤压原理这种方法是迄今为止工业上最常见的,一般当一个人说到“挤压”的时候,说的就是直接挤压。

在这样的加工中,棒首先在盛锭筒中镦粗(镦粗=压缩而不弯曲,使其变得短些,粗些)并装满盛锭筒的内部。

然后,被挤压杆挤出穿过模具。

在这个过程中,在棒和盛锭筒之间发生了相对运动。

因此,棒在盛锭筒中的移动必须克服它们之间的摩擦。

直接挤压的典型特征是棒和盛锭筒之间存在摩擦。

铝型材挤压工艺

铝型材挤压工艺 High quality manuscripts are welcome to download挤压一.操作规程:1.采用加温100℃/1小时的梯温形式,将盛锭筒加温至380℃---420℃。

2.根据作业计划单,选择适量的合适铝棒进棒炉加温至480℃---520℃,特殊的工业型材按规定的工艺温度执行。

3.根据作业计划单选定符合计划单的模具,加温至460℃---500℃,保温2---4小时。

4.启动挤压机冷却马达——油压马达。

5.根据计划单顺序,选定模具专用垫装在模座中,将模座锁定在挤压位置。

6.将盛定筒闭锁,将加热过的铝棒利用送料架升至料胆对齐位置。

7.主缸前进挤压8.挤压时刚起压速度要慢,中速挤压速度视出料口型材表面质量适当调整。

9.将模具编号、铝棒编号、主缸压力、出料速度等详细记入原始纪录。

二.工艺要求1.铝棒加热上机温度为:A平模:500℃---520℃ B.分流模:480℃---500℃ C.特殊工业材按特殊的工艺要求执行。

2.模具加温工艺:A.平模:460℃---480℃B.分流模:460℃---500℃3.盛定筒温度:380℃---420℃盛锭筒端面温度为280℃---360℃4.挤压出的料必须表面光滑,纵向压痕无手感,挤压纹细致均匀,无亮带、黑线、阴阳面平面间隙、角度偏差,切斜度按国标高精级。

5.挤压力:≤200㎏/cm26.料胆闭锁压力120㎏/cm2—150㎏/cm2。

7.液压油温度≤45℃8.型材流出速度一般控制在:5米/分钟---30米/分钟9.模具在炉内的时间:≤8小时10.每挤压80支棒-100支棒,必须用专用清缸垫清理一次料胆。

三.注意事项1、挤压时,如塞模,闷车时间不得超过5秒。

2、装模时,注意安全,防止螺丝滑脱砸伤脚。

3、出料时,严禁直线向出料口窥视。

4、装模上机前,必须检查中心位,挤压杆是否对中,开机前空载试机运行一次,确认无误正式开机。

5、测棒温,模温,盛锭筒温是否达到要求。

粉末热挤压7075铝合金的显微组织与力学性能

第27卷第2期粉末冶金材料科学与工程2022年4月V ol.27 No.2 Materials Science and Engineering of Powder Metallurgy Apr. 2022 DOI:10.19976/ki.43-1448/TF.2021092粉末热挤压7075铝合金的显微组织与力学性能井萃汝,张建涛,温利平,肖志瑜(华南理工大学国家金属材料近净成形工程技术研究中心,广州510640)摘要:采用粉末热挤压法制备7075铝合金棒材,利用扫描电镜(SEM)、透射电镜(TEM)和X射线衍射仪(XRD)分析材料的显微组织,测定材料的拉伸性能,研究挤压比对7075铝合金棒材组织与力学性能的影响,并对强化机制进行理论计算。

结果表明:在500 ℃、挤压比分别为9、16、25、36条件下进行热挤压,挤压过程中有大量第二相MgZn2脱溶析出。

随挤压比增大,粉末颗粒间的冶金结合更加充分,合金的抗拉强度与伸长率提高,挤压比为36的合金抗拉强度达到492 MPa,伸长率为27.6%,断裂方式为韧−脆性混合断裂,强化机制为细晶强化、位错强化、第二相强化与固溶强化共同作用。

关键词:粉末热挤压;7075铝合金;显微组织;力学性能;强化机制中图分类号:TB331文献标志码:A 文章编号:1673-0224(2022)02-140-11Microstructure and mechanical properties of powder hot extruded7075 aluminium alloyJING Cuiru, ZHANG Jiantao, WEN Liping, XIAO Zhiyu(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,South China University of Technology, Guangzhou 510640, China)Abstract:7075 aluminum alloy bar was prepared by powder hot extrusion method. The microstructures of the alloy bar were examined by scanning electron microscopy (SEM), transmission electron microscopy (TEM), and X-ray diffraction (XRD). In addition, the tensile properties of the samples were also tested. The influences of the extrusion ratio on the microstructure and mechanical properties of the bar were investigated, and the strengthening mechanism was calculated in theory. The results show that a large number of second phase MgZn2 precipitates are desolventized and precipitated during hot extrusion at 500 ℃ with extrusion ratios of 9, 16, 25, and 36. With increasing extrusion ratio, the metallurgical bonding between the powder particles becames more sufficient, and the tensile strength and elongation of the alloy increase continuously.A high tensile strength of 492 MPa with an elongation of 27.6% is obtained at an extrusion ratio of 36. Thefracture mode is a ductile-brittle-bonding fracture. The strengthening mechanism is the combined action of fine-grain strengthening, dislocation strengthening, second phase strengthening and solution strengthening.Keywords:powder hot extrusion; 7075 aluminium alloy; microstructure; mechanical property; strengthening mechanisms7xxx系铝合金(Al-Zn-Mg-Cu)的密度低,比强度高,综合性能良好,广泛应用于航空航天工业等领域,是飞机支架、机翼等关键部位的重要零部件材料[1−2]。

铝挤压技术

T5 热加工后急冷再施以人工时效处理。人工时效处理的目的在提高材料的机械性质及尺寸的安定性适用於热加工冷却便有淬水效果的合金如:6063。

溶体化处理后施以人工时效处理。此为热处理合金代表性的热处理,无须施以冷加工便能获得优越的强度。於溶体化处理后为提高尺寸精度或矫正 T6 而施以冷加工,如不保证更高的强度时,亦可当作是T6鍊度。

T7352: 溶体化处理后除去残余应力再施以过时效处理(亦及人工 时效处理的温度或时间较T6处理高或长)。目的在改善耐硬力腐蚀裂。於溶体化 处理后施以1~5%永久变形的压缩加工,以消除残余应力。

T74:与T73状态定义相同。该状态的抗拉强度大于T73状态,但小于T76状态。 T76:与T73状态定义相同。该状态的抗拉强度分别高于T73、T74状态,抗应力腐蚀断裂性能分别低于T73、T74状态,但其抗剥落腐蚀性能仍较 好。

2xxx系 2014 飞机结构件 强度高、良好的机械和切割性能 2017 机械零件、配件 2024 飞机结构件

3xxx系 3003 建筑材料、储存装置、散热片 良好的成形性能,高抗蚀性,比1xxx系合金强度高 3004 易拉罐罐身

4xxx系 4A01 属建筑用材料,机械零件,锻造用材,焊接材料;低熔点,耐蚀性好

14

17 January 2020

EXTRUSION 材料·6061

6061合金中的主要合金元素为镁与硅,具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好。

广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆、家具等。

化学成分(Chemical Composition Limits wt%)

T61:溶体化处理后施以温水淬水再经人工时效处理,温水淬水的目的在防止发生变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7075铝合金型材快速挤压方法

本发明公开了7075铝合金型材快速挤压方法,旨在提供在保证冷却均匀,防止型材表面出现周期性挤压裂纹的基础上,提高挤压生产速度,适用于各种吨位挤压机的铝合金型材快速挤压方法,其特征在于用热挤压成形方法生产7075铝合金型材;型材截面形状为圆形、矩形或其它几何形状,正方形或圆形尤佳;型材的快速挤压是通过在挤压过程中冷却挤压模具和模具出口处型材而实现,选择冷却介质为氮气或液氮;用调气阀门在线调节氮气或液氮流量到1~30升/分钟;根据均匀冷却挤压型材的需要,挤压截面形状不同的型材,在挤压模垫上布置的用于冷却挤压型材的进气管数量及分布也不同;挤压过程中铝合金为塑性变形状态,型材挤出速度在4~12米/分钟。