过程PFMEA实例(实用版)

装配过程 PFMEA实例(中英文)

80

CPK requirement on shaft OD對轉子內徑要求CPK

130

1

Pulley Press壓皮帶輪

Wrong Assembly Dimension組裝尺寸錯誤

Not Meet Customer Unit和客戶的部件不相配

8

Wrong Machine Setup

機器設定錯誤

2

100% Visual Check目視全檢

壓軸承

Distance Between 2 Bearings too Long

両軸承間距太長

1)No Axial Play沒有軸向遊隙

2) Motor Not Meet Performance Spec電機不符合性能要求

3) Noise / Vibration噪音/振動

5

6

8

Wrong Machine Setup

Broken Magnet磁環破裂

1) Noise / Vibration噪音/振動

2) Motor Not Meet Performance Spec電機不符合性能要求

8

6

Wrong Machine Setup

機器設定錯誤

2

Visual Check 100%目視全檢

Check setup 1time/day or before re-supply每天一次檢查設定或換型時

2

3

32

48

110

1

Rotor Coin轉子上壓環形痕

No Coin沒有環形痕

Loose coin壓環太鬆

Noise/Vibration噪音/振動

Inoperable motor電機無法動作

新版PFMEA案例

新版PFMEA案例

过程失

面无锈蚀、磕碰

、划痕

清洗洁度,机体安装

后,能够降低发动

机产生异响的概率

过程失效模式及后果分析(PFMEA)

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

量异常;

对最终用户影响:无

点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控法:超声波清洗机内的液体未及时更换,液体变质:

进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评影响交付或交付后顾客投诉;

对主机厂影响:表面存在锈斑、有磕碰点和划痕人员取放工件

时与传输带表面碰撞;

机:传输带长时间训,提高质量意识。

2.制定维护保养

措施。

PFMEA实例分析

PFMEA实例分析PFMEA(Potential Failure Mode and Effects Analysis,潜在失效模式与影响分析)是一种系统的风险评估方法,用于探索潜在的失效模式、评估其对产品、过程或服务的影响,以及制定预防控制措施来降低风险。

下面是一个PFMEA实例分析。

假设我们要分析一个制造公司的生产过程中的一个关键环节-零件加工。

我们将使用PFMEA来评估并降低潜在的失效模式和影响。

第一步是识别可能的失效模式。

对于零件加工环节,可能的失效模式包括:1.零件加工尺寸不准确2.零件加工表面粗糙度超标3.零件加工过程产生内部应力4.加工过程中产生划痕或损伤第二步是评估这些失效模式对产品的影响。

针对上述失效模式,我们可以进行以下评估:1.尺寸不准确可能导致零件不适配、装配困难、功能失效等问题。

2.表面粗糙度超标可能导致密封失效、摩擦增大等问题。

3.内部应力可能导致零件变形、脆化等问题。

4.划痕或损伤可能导致零件强度降低、外观缺陷等问题。

第三步是评估当前的失效预防控制措施。

我们可以询问工艺工程师、操作员和质量控制人员等,以了解当前生产过程中已经采取的措施。

例如,我们可能已经实施了以下措施:1.使用精确的加工设备和工具,确保尺寸准确性。

2.控制切削速度和刀具磨损情况,以确保表面粗糙度控制在合理范围内。

3.热处理和退火等工艺控制,以减少内部应力的产生。

4.使用防护设备和定期维护保养,以减少划痕或损伤的发生。

第四步是根据评估结果识别潜在的失效模式和影响的优先级。

考虑到产品的重要性、客户需求以及上述评估结果,我们可以确定尺寸不准确和表面粗糙度超标对产品影响最大。

因此,这两个失效模式将被认为是优先级较高的失效模式。

第五步是制定预防控制措施,以降低这些优先级较高的失效模式和影响。

基于上述失效模式和影响的分析,在此应用中我们可能会采取以下预防控制措施:1.实施更严格的尺寸测量和控制,以确保尺寸准确性。

PFMEA分析范例

PFMEA分析范例PFMEA (Process Failure Mode and Effects Analysis) 是一种常用于产品和过程改进的质量工具。

它可以帮助识别潜在的故障模式、评估故障的严重性和频率,以及采取相应措施预防或减轻这些故障的影响。

本文将以一个制造业的PFMEA分析范例为例,详细介绍如何进行PFMEA分析。

1. 引言PFMEA是一种系统分析潜在故障和它们的效应以及采取行动的方法。

它是在开发新产品或改进现有产品的过程中,为了减少潜在故障的发生率和降低产品故障对质量和性能的影响而被广泛应用于制造业。

2. PFMEA分析步骤2.1 确定分析范围首先,我们需要明确分析的范围。

在这个例子中,我们将以一个汽车发动机的生产线为研究对象。

2.2 组建团队在进行PFMEA分析时,需要组建一个跨部门的团队。

团队成员应包括设计工程师、生产工程师、工艺工程师和质量工程师等相关人员。

2.3 列出工艺步骤接下来,我们需要列出汽车发动机生产线的工艺步骤。

例如:- 工艺步骤1:原材料采购和检验- 工艺步骤2:加工零部件- 工艺步骤3:组装零部件- 工艺步骤4:测试与质检- 工艺步骤5:包装和出厂2.4 识别潜在故障模式对于每个工艺步骤,团队成员需要一起识别潜在故障模式。

例如,在工艺步骤1中,可能存在以下潜在故障模式:- 检验不准确导致不合格原材料被误用于生产- 供应商延迟交付原材料,导致生产停滞2.5 评估故障严重性和频率在确定潜在故障模式后,团队成员需要评估每个故障的严重性和发生频率。

例如,在工艺步骤1中,检验不准确可能导致以下严重性和频率评估:- 严重性:高,因为不合格原材料可能导致发动机故障,导致安全隐患和质量问题- 频率:低,因为QC检验通常能准确发现不合格原材料2.6 识别潜在故障效应接下来,团队成员需要识别潜在故障对产品和过程的效应。

例如,在工艺步骤1中,检验不准确的潜在故障可能导致以下效应:- 效应1:生产线停滞,影响生产计划和交货时间- 效应2:不合格原材料出现在最终产品中,影响产品质量和客户满意度2.7 采取预防和纠正措施在识别潜在故障效应后,团队成员需要采取相应的预防和纠正措施来减轻故障的影响或防止故障发生。

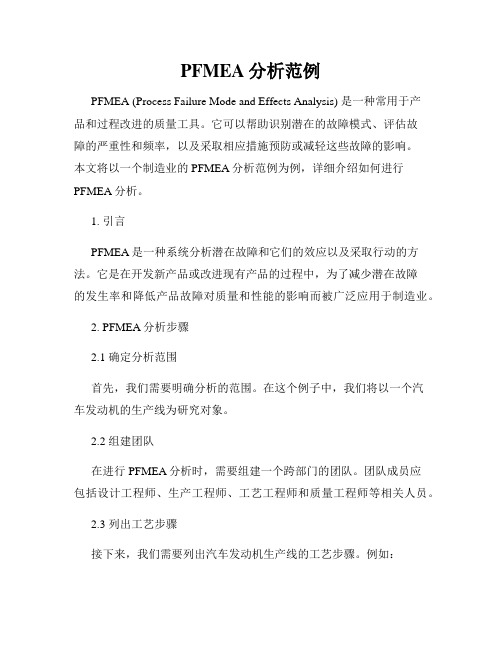

过程失效模式及后果分析(PFMEA)

过程失效模式及后果分析(PFMEA)过程失效模式及后果分析(Process Failure Modes and Effects Analysis,简称PFMEA)是一种综合分析技术,主要用来分析和识别工艺生产或产品制造过程可能出现的失效模式,以及这些失效模式发生后对产品质量的影响,从而有针对性地制定出控制措施以有效地减少工艺生产和产品制造过程中的风险。

这项综合分析技术出现于上世纪60年代中期,最早应用在美国航空航天领域,如阿波罗登月计划,1974年被美国海军采用,再后来被通用汽车、福特和克莱斯诺三大汽车公司用来减少产品制造及工艺生产过程中出现的失效方式,从而达到控制和提升产品质量的目的。

PFMEA以其最严密的形式总结了人们在进行工艺生产和产品制造过程中防范于未然、追求卓越的思想,它通过对工艺生产和产品制造过程要求和功能的系统分析,凭借已往的经验和过去发生的问题,在最大范围内充分考虑到那些潜在的失效模式及其相关的起因与后果,从而解决在产品生产过程中的一个关键问题:产品生产和工艺过程可能会出现什么差错,导致产品无法发挥原先设计的功能?1.PFMEA的原理PFMEA的分析原理如表1-1所示,它包括以下几个关键步骤:§确定与工艺生产或产品制造过程相关的潜在失效模式与起因;§评价失效对产品质量和顾客的潜在影响;§找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;§编制潜在失效模式分级表,确保严重的失效模式得到优先控制;§跟踪控制措施的实施情况,更新失效模式分级表;表1-1 过程失效模式及后果分析过程失效模式及后果分析(PFMEA)”措施结果过程功能/要求潜在失效模式失效后果严重性失效的原因/机理可能性现行控制方法不易探测性风险级建议采取的措施严重性可能性不易探测性风险级ŒŽ‘ ’“这里,(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

PFMEA分析范例

PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估过程潜在故障模式及其影响的方法。

它帮助组织在生产过程中识别可能导致产品质量问题或客户满意度下降的潜在故障点。

本文将以汽车制造业为例,演示如何进行PFMEA分析的过程。

1. 引言在汽车制造业中,质量是一个至关重要的因素。

任何生产过程中的潜在故障都可能导致产品质量下降,给整个供应链带来巨大损失。

因此,通过PFMEA分析,我们可以及早发现并解决问题,确保汽车制造过程的稳定和可靠性。

2. PFMEA分析步骤2.1 选择一个具体的生产过程在进行PFMEA分析之前,我们需要首先选择一个特定的生产过程。

例如,汽车车身焊接过程。

2.2 列出潜在故障模式针对选择的生产过程,我们需要列出所有可能发生的潜在故障模式。

例如,焊接接头松动、焊接过程中产生过多的火花等。

2.3 确定故障模式的原因针对每个潜在故障模式,我们需要分析其产生的原因。

例如,引起焊接接头松动的原因可能是焊接接头设计不合理或焊接机器设备故障。

2.4 评估故障模式的严重性对于每个故障模式,我们需要评估其对整个生产过程和最终产品的严重性。

这可以帮助我们确定应优先解决的问题。

2.5 确定潜在故障模式的探测手段针对每个故障模式,我们需要确定探测和监控这些故障模式的方法和手段。

例如,使用检测仪器来检查焊接接头的紧固程度。

2.6 评估故障模式的发生概率针对每个故障模式,我们需要评估其发生的概率。

这可以帮助我们确定哪些故障模式最有可能发生,并据此制定相应的对策。

2.7 评估故障模式的影响程度对于每个故障模式,我们需要评估其对生产过程和最终产品的实际影响程度。

这有助于确定应对故障的优先级。

2.8 确定风险优先级综合考虑故障严重性、发生概率和影响程度,我们可以确定每个故障模式的风险优先级。

这有助于确定制定相应的修正和改进措施的优先级。

3. 结论通过PFMEA分析,我们可以全面评估汽车制造过程中潜在故障模式的风险,并据此制定相应的对策。

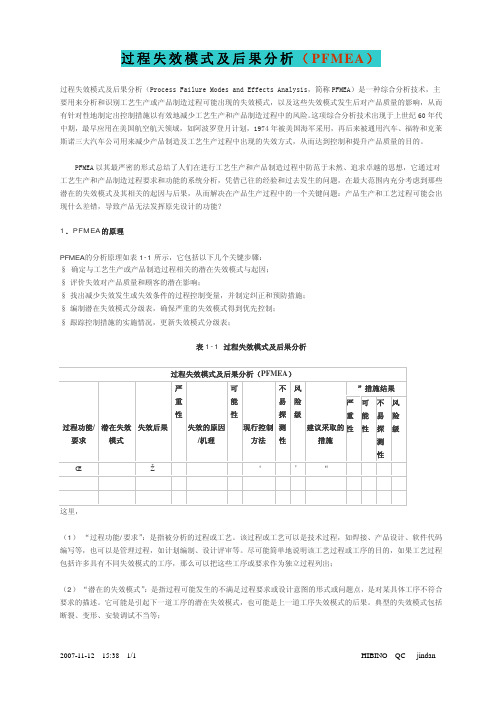

2019第五版新版pfmea注塑实例

(规划和准备(步骤一)PLANINGandPREPARATION(STEP1) FMEA 电子表格 THE FMEA SPREADSHEET过程失效模式及后果分析(PFMEA)公司名称: Company Name: XXX 塑胶模具有限公司项目: Subject:XXXPFMEA 编码: PFMEA ID Number 根据各公司体系填写工厂地址: E n g i n e e r i n g L o c a t i o n :顾客名称: Customer Name: 年款(车型)/平台 Model Year/Plantform:温州市XXXX PFMEA 开始时间: PFMEA start Date:XXX 汽车电子PFMEA 修订时间: PFMEARevisionDate: XX X 专用车 跨职能团队: C r o s s F u n c t i o nT e a m :2019.10.14设计责任 张三D e s i g n R e s p o n s i b i t y : 保密等级: 公开S e c u r i t y C l a s s i f i c a t i o n :张三,李四,王五持续改进 CONTINUOUS IMPROVEMENT结构分析(步骤二)STRUCTURE ANALYSIS功能分析(步骤三)FUNCTION ANALYSIS失效分析(步骤四)FAILURE ANALYSIS风险分析(步骤五)RISK ANALYSIS优化(步骤六)OPTIMIZATION结果文件化 (步骤七)问 历史/变更授权(适 2.1. 过程项 系统、子系统 2.2. 过程步骤2.3. 过程工作要 3.1. 过程功能 3.2. 过程步骤的功 3.3. 过程工作要系统、子系统、 5.2 当前的失效 失效起 4.1 对于上一较高级 失效影响 4.2 关注要素的失 4.3 工作要素的 5.1 当前的对失 失效起因/失 起因/失效模式 因/失效 5.3PFM筛选器 5.4 特殊 代码 6.1 预防 6.2 探测 6.3 责任 6.4 目标 6.6 采取 6.7 实际 严重度 频度 探测度6.8特殊6.9PFME 筛选器代7.1 改进措施题 用时)这一类是可选 、零件要素或 工位编号和 素 4M 零件要素或过程 能和产品特性 素的功能和过程 别要素和/或最终用 的严重度 效模式(FM ) 失效原因 效起因的预防 效模式 的频 的探测措施 模式的 EA 措施 特 性 ( 可 措 施 措施 人 姓名 完成日期 6.5 状态 基于证据完成日期 (S ) (O ) ( D ) A 措施 优 码(可特性 效果文件化 号 栏目 过程名称 关注要素名 称 的功能 (量值为可选项) 特性 户的影响(FE ) (S ) (FC ) 措施(PC ) 度(O ) (DC ) 探测度 优先级 选)(D )的措施 先级 选)(备注)O-1.领料确保领取物料准确保面板产品满足 领料材料满足要求产品不能生产,需要3 领错塑料米仓库发错材料仓库定点定位3领料时核实材 4L确无误客户要求 重新领料,耽误生产存放料型号、品牌烘烤时间和烘烤确保注塑产品无料烘烤温度110±5 产品不能使用,需要确保注塑产品有 烘烤时间和烘烤 设备上设置输设备上显示输O -2.烤料温度花,缺料等注塑缺℃烘烤时间4h 陷重新生产,延误交货 5料花,缺料等注塑缺陷 温度不足入,定期对设备进行点检3出5LO-3.注塑工射胶温度,射胶1、射胶温度290确保注塑产品无料 ±5。

PFMEA分析范例

PFMEA分析范例一、背景介绍随着制造业的不断发展,对于产品质量和生产过程的风险管理变得愈发重要。

PFMEA(Process Failure Mode and Effects Analysis),即过程失效模式及影响分析,是一种旨在识别和评估生产过程中潜在风险和可能发生故障的方法。

本文将介绍一个PFMEA分析的范例,以期为读者更好地理解和应用该方法。

二、案例描述假设我们要分析的是某家汽车制造厂的发动机组装过程中可能存在的潜在风险和故障模式。

三、PFMEA分析步骤1. 确定分析团队:由汽车制造厂的工程师、质量控制人员和相关业务人员组成。

他们需要具备相应的技术和专业知识来准确识别和评估风险。

2. 列出过程步骤:详细描述发动机组装的所有步骤,从准备零部件到最终测试,确保没有遗漏。

3. 识别潜在失效模式:对每个步骤逐一进行讨论和分析,识别可能发生的失效模式。

例如,在零部件准备阶段,可能存在零部件选错、零部件损坏或丢失等错误。

4. 评估失效后果:对于每个失效模式,评估其对整个发动机性能和安全性的影响。

例如,零部件选错可能导致发动机无法正常工作或者存在严重的安全隐患。

5. 评估失效发生概率:考虑各种因素,如操作人员技能水平、设备可靠性、材料质量等,评估失效的发生概率。

例如,操作人员技能水平较低可能增加零部件选错的概率。

6. 计算风险优先级数值(RPN):根据失效的后果和发生概率,计算风险优先级数值。

RPN的计算公式为:RPN = 后果严重性 ×发生概率 ×检测能力。

例如,如果某个失效模式的后果严重性评分为10,发生概率为8,检测能力为9,则该失效模式的RPN为720。

7. 制定改进措施:对于RPN值较高的失效模式,制定相应的改进措施来降低风险。

例如,针对零部件选错,可以加强操作人员的培训和审查流程,以减少错误发生的概率。

8. 实施改进措施:将制定的改进措施纳入发动机组装过程,并确保实施有效。

新版PFMEA案例

过程失

面无锈蚀、磕碰

、划痕

清洗洁度,机体安装

后,能够降低发动

机产生异响的概率

过程失效模式及后果分析(PFMEA)

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

量异常;

对最终用户影响:无

点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控

法:超声波清洗机内的液体未及时更换,液体变质:

进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评影响交付或交付后顾客投诉;

对主机厂影响:表面存在锈斑、有磕碰点和划痕人员取放工件

时与传输带表面碰撞;

机:传输带长时间训,提高质量意识。

2.制定维护保养

措施。

最新过程PFMEA完整实例严格按工具书

3

材料标识不明确 Un-clear label

2

生产领料时,操作工和QC对 材料进行确认 Operators and QC verify the material in production line.

8

48

无 N.A

60

P200T 冲压 P200T Stamping

4

QC复查在库 re-check the parts in period.

8

64

N.A

50

移至生产线 Move Material to Production Line

材料转移错误 mistake the rawmaterial

影响后续零件生产 affect parts production next process

48

无 N.A

30

移至原材料仓 材料转移错误 Move Material mistake the to Store rawmaterial

影响后续零件生产 affect parts production next process

3

材料标识不明确 Un-clear label

入库前材料上贴来料管 理票 set the label on the Raw-material before store.

10

原材料进厂 原材料规格错误 影响零件性能 In-coming Raw Material spec is wrong affect parts' capability Material

供应商每批货附上出货 清单 The supplier attached the shipping list to each shipment

工程部 AND EFFECTS ANALYSIS

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Current Process Controls

Detection 现行过程探

测

库位标示 错误

4

仓库管理 仓管员目 办法 视检查

8

搬运错误

4

仓库管理 仓管员目 办法 视检查

8

Responsibilit

Recommend ed

Action 推荐计划

y & Target Completion

Date 责任&完成日

Potential

Requirement Failure

s

Mode

要求

潜在的失效

模式

Potential Effect(s) of Failure 潜在的失效后果

supplier:收到不正确

型号正确

型号不正 确

的货(4); Coustomer:无影响 (1);

4

buyer:无影响(1)

50 原材料入厂

供应商未 按要求送 货

4

供应商质 量协议

仓管员和 检验员目 视检查

7

112

野蛮搬运

4

供应商质 量协议

பைடு நூலகம்

仓管员和 检验员目

视检查

7

168

20 外购件检验

supplier:装配不良

正确识别 不合格品

错误识别 不合格品

(3); Coustomer:外观不良 (3);

4

buyer:车辆异响(4)

供应商未 按要求送 货

4

供应商质 量协议

仓管员和 检验员目

视检查

7

112

Process Step过程步骤

Function功能

Potential

Requirement Failure

s

Mode

要求

潜在的失效

模式

Potential Effect(s) of Failure 潜在的失效后果

supplier:不能正确领 2

存储库位 正确

Severity 严重度 Classification等级 Occurrence 发生频率 Detection 不易探测度 RPN

Potential Causes(s) of Failure 潜在的失效

原因

Key Date

2018.7.3

FMEA Date (Rev.)

平台只显示了本文档一部分内容!

Prepared by: FMEA Date

Model Year(s)/Program(s) 2018年/ omega

Core Team:

Process Step过程步骤

Function功能

Potential

Requirement Failure

s

Mode

要求

潜在的失效

模式

Potential Effect(s) of Failure 潜在的失效后果

存储在不 料(2); 正确的库 Coustomer:无影响

位 (1);

buyer:无影响(1)

2

30 入库存储

supplier:不能正确领

系统/看板 料(2);

录入及时 录入不及 Coustomer:无影响

2

时 (1);

buyer:无影响(1)

supplier:不能正常使

用(4);

防护完整 防护不当 Coustomer:无影响

期

64

64

信息传递 慢

4

仓库管理 仓管员目

办法

视检查

8

64

仓管员未 按要求防 护

4

仓库管理 仓管员目

办法

视检查

8

128

发货错误 未进行核 对

4

仓库管理 办法

仓管员和 物料员目

视检查

7

112

未按仓库 管理办法 作业

4

仓库管理 办法

仓管员和 物料员目

视检查

7

112

Process Step过程步骤

Function功能

期

supplier:收到不正确

规格、数 量正确

规格、数 量不正确

的货(4); Coustomer:无影响 (1);

4

buyer:无影响(1)

10 外购件入厂

supplier:外购件损

坏,部分(小于100%)

外购件需要报废

包装无破 损

包装破损

(6); Coustomer:无影响

6

(1);

buyer:无影响(1)

7

Current Process Controls

Prevention 现行过程控

制预防

Current Process Controls

Detection 现行过程探

测

Responsibilit

Recommend ed

Action 推荐计划

y & Target Completion

Date 责任&完成日

阻燃符合 要求阻燃 性BR<100

mm/min

阻燃不符 合要求

supplier:产品100%报 废(8); Coustomer:无影响 (1); buyer:无影响(1)

8

supplier:不能正确领 2

存储库位 正确

存储在不 料(2); 正确的库 Coustomer:无影响

位 (1);

buyer:无影响(1)

2

Potential Causes(s) of Failure 潜在的失效

原因

Current Process Controls

Prevention 现行过程控

制预防

Current Process Controls

Detection 现行过程探

测

供应商未 按要求送 货

4

供应商质 量协议

仓管员和 检验员目 视检查

4

(1);

buyer:无影响(1)

40 外购件领取

supplier:装配不良

领取正确 的零件

领取错误 的零件

(2); Coustomer:无影响 (1);

4

buyer:车辆异响(4)

supplier:海绵过期

按照FIFO 领取货物

未按照 (2); FIFO领取 Coustomer:装配翘

货物 (3);

supplier:外购件损

坏,部分(小于100%)

外购件需要报废

包装无破 损

包装破损

(6); Coustomer:无影响

6

(1);

buyer:无影响(1)

60 原材料检验

supplier:影响正常生

数量比 产(5);

数量正确 订货单的 Coustomer:无影响

5

要求少 (1);

buyer:无影响(1)

FAMILY OF PARTS: P1

Item (Part #): 后顶左风道/22885831

POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS (PROCESS FMEA)

Process Responsibility 市场部/开发部/制造部/采购部/质保部

FMEA Number:

4

buyer:车辆异响(4)

Severity 严重度 Classification等级 Occurrence 发生频率 Detection 不易探测度 RPN

Potential Causes(s) of Failure 潜在的失效

原因

Current Process Controls

Prevention 现行过程控