中频炉冶炼工艺资料

中频炉冶炼工艺资料

(4)钨铁(W--Fe):用于合金化。W—Fe含W量在65%以上。W—Fe熔点高,密度大,在还原期补加时应尽早加入。W—Fe需经烘烤后使用,烘烤工艺同Cr—Fe.ﻫ (5)钼铁(Mo--Fe):Mo—Fe含Mo量在55%--65%之间。Mo—Fe熔点高,表面易生锈,需经烘烤后使用,烘烤工艺同Cr—Fe烘烤工艺。

[例]H13钢化学成分为C:0.32—0.45%;Si:0.80—1.20%;Mn:0.20—0.50%;Cr:4.75---5.50%;Mo:1.10—1.75%;V:0.80—1.2%,现考虑用切头(C%≈0.20%,Mn%≈0.5%)加合金要配750Kg的中频锭,高碳铬含C%=8%,Cr%=58%,低碳铬含C%=0.18%,Cr%=63%(具体合金成分以买回的合金为准),计算如下:

(2)锰铁(Mn--Fe):用于合金化,也可作脱氧剂。根据含碳量可分为低碳、中碳、高碳锰三种,含Mn量均在50%--80%之间。Mn—Fe含碳量越低,P就越低,价格也就越贵,因此冶炼时尽量用高碳锰。

锰铁烘烤工艺Si—Fe烘烤工艺。ﻫ除一般锰铁外,也有使用电解锰。ﻫ(3)铬铁(Cr--Fe):用于合金化,调整合金含量。根据含碳量多少可分高碳Cr、低碳Cr等。除金属铬外,Cr—Fe中Cr含量都在50%--65%之间,研究所使用的约为63%。Cr—Fe的价格随C含量的降低而急剧升高。

(1)硅铁(Si--Fe):用于合金化,以增Si,也可作脱氧剂使用。Si—Fe多为含Si 45%和75%的两种。45%(中硅)Si—Fe比75%(高硅)Si—Fe价格低,在满足钢种质量要求的情况下,尽量使用中硅,但研究所常用约75%的高硅铁。含Si在50%--60%左右的Si—Fe极易粉化,并放出有害气体,一般都禁止使用这种中间成分的Si—Fe。ﻫ硅铁含氢量高,须烤红后使用,烘烤工艺为500℃烘烤约4小时,烘烤完后将其放于干燥处保存,超过一周未用的应重新烘烤。

中频炉料生产工艺

中频炉料生产工艺中频炉料生产是一项重要的冶金工艺,它通过将原料加热至高温,使其融化,从而得到所需的金属材料。

中频炉料生产工艺具有能耗低、效率高、产品质量稳定等优点,被广泛应用于冶金行业。

中频炉料生产的主要原料是废钢和废铁。

这些原料经过处理后,被放入中频炉中进行熔化。

废钢和废铁首先经过清洗和分类,去除其中的杂质,如油污、涂层等。

然后,将原料切割成适当的尺寸,以便于放入中频炉中。

同时,还需要根据生产需要,控制不同种类原料的比例。

中频炉料生产的核心工艺是加热和熔融。

首先,将废钢和废铁放入预热炉中进行预热。

预热炉一般采用燃气或电加热的方式,将原料加热至达到一定的温度,以减少中频炉的能耗。

然后,将预热后的原料放入中频炉中进行熔化。

中频炉通过电磁感应原理产生高频电场,将原料加热至高温状态。

同时,通过搅拌装置将原料充分搅拌,以确保熔融的均匀性。

熔融后的金属液体可以通过倾倒或抽取的方式进一步处理,以得到所需的产品。

中频炉料生产工艺中还需要考虑金属液体的成分和温度的控制。

为了获得高质量的金属产品,需要对原料的成分进行严格的控制。

通过调整不同原料的配比和添加合适的合金元素,可以得到符合要求的金属成分。

同时,还需要对金属液体的温度进行控制,以确保熔融的均匀性和稳定性。

可以通过调整加热功率和搅拌装置的运行情况来实现温度的控制。

中频炉料生产工艺还需要考虑环境污染的问题。

废钢和废铁的加热和熔融过程会产生大量的废气和废水。

为了达到环境保护的要求,需要采取适当的措施进行废气的处理和废水的处理。

常见的处理方法包括除尘、脱硫、脱碳等。

同时,还需要定期进行设备的检修和维护,以减少能耗和环境污染。

综上所述,中频炉料生产工艺是一项重要的冶金工艺,具有能耗低、效率高、产品质量稳定等优点。

它通过将废钢和废铁加热至高温,使其融化,从而得到所需的金属材料。

在生产过程中,需要控制原料的成分和温度,同时考虑环境污染的问题。

通过合理的操作和处理方法,可以实现高质量的金属产品的生产。

3吨中频炉筑炉工艺

3吨中频炉筑炉工艺

1、按配料单备好各种筑炉材料,

其中:石英砂氧化硅含量大于98%;

颗粒度符合规定,干砂、干粉干燥不潮湿。

2、用吸铁石出去含铁杂物

3、将石英砂、石英粉及硼酸进行干混,再加适量水拌均

匀。

4、靠感应线圈敷石棉布一层,玻璃丝布2层

5、炉底筑炉料厚度为250MM。

要求分四次捣固,捣锤用

力均匀,处处捣紧到位密度一致。

6、炉底捣固好后将坩埚放置炉堂中央,测量四周壁厚,

要求壁厚均匀一致。

在坩埚中放置重物进行定位。

7、炉壁每层加沙厚度为60—80MM,每层不间断捣固约

10分钟。

炉嘴、炉领用水玻璃调制的筑炉沙捣制。

8、筑炉后进行烘炉,烘炉料填装为满炉料的60%并且尽量高

出炉领,按照开炉要求检查各系统,检查无误后将功率调至80—150KV A烘烤10—12小时。

中频炉冶炼纯铁的脱碳技术

中频炉冶炼纯铁的脱碳技术

中频炉冶炼纯铁的脱碳技术主要有两种方法:氧化脱碳法和还原脱碳法。

1. 氧化脱碳法:

氧化脱碳法是利用氧化剂将含碳铁水中的碳转化为CO或CO2气体而实现脱碳的过程。

在中频炉冶炼纯铁时,常使用氧化剂(如氧气)进行脱碳。

具体步骤如下:

- 首先,将含碳的铁水倒入中频炉中,并加热至适当温度。

- 然后,注入适量的氧气,使其与铁水中的碳反应生成CO或CO2气体。

- 随着气体的排出,碳含量逐渐减少,最终得到低碳或纯铁。

2. 还原脱碳法:

还原脱碳法是通过在冶炼过程中加入还原剂,将铁水中的碳还原出来,从而实现脱碳的过程。

在中频炉冶炼纯铁时,常使用还原剂(如生铁、还原渣等)进行脱碳。

具体步骤如下:

- 首先,将含碳的铁水倒入中频炉中,并加热至适当温度。

- 然后,加入适量的还原剂,将还原剂与铁水中的碳发生反应,使碳被还原出来。

- 随着反应进行,碳含量逐渐减少,最终得到低碳或纯铁。

这两种脱碳技术在中频炉冶炼纯铁过程中都有应用,选择使用哪种方法取决于具体的工艺要求和冶炼条件。

中频感应电炉及其熔炼工艺

无芯感应电炉

无芯感应电炉的构造

无芯感应电炉主要 由两部分构成:炉体部 分和电气部分。

炉体

在炉料(钢液)的内部,磁通的分布是不 均匀的,越靠近外层(坩埚壁),磁通量密度 越大,越靠近坩埚内部密度越小,因此外部的 感应电动势和电流比内层的大,即“集肤效 应”,使得炉料(钢液)外层的发热量大于里 层。电流频率越高,集肤效应越明显,为此, 应使电流频率与坩埚直径相适应。

二.中频炉熔炼工艺

由于感应电炉炉渣温度较低,化学能 力较弱,故多采用不氧化法炼钢。一般 情况下待炉料全部融化后,即行脱氧、 调整化学成分和出钢。由于炉渣化学反 应能力较弱,炼钢过程中一般不进行脱 磷、脱硫。在生产中酸性炉衬和碱性炉 衬都有采用。

熔炼工艺

一.筑炉 酸性感应电炉的炉衬所用耐火材料是硅砂。 粘结剂一般为硼酸和水玻璃。 碱性感应电炉的耐火材料为镁砂,粘结剂 为硼酸和水玻璃。

炉体

依照所采用频率的不同分为高频感应电炉、 中频感应电炉、工频感应电炉。 高频感应电炉:电流频率 200000~300000HZ,一般用于实验室科学 研究用。 中频感应电炉:500~2500HZ,多用炼钢。 工频感应电炉:采用工业用电频率50HZ, 一般用于熔炼铸铁。

炉体

由于感应电炉的感应器是一个很大的 电感,再加上磁通是经过空气闭合的, 所以感应电炉的无功功率相当大,功率 因数相当低,一般只有0.10~0.11,因此 必须采用相应的电容器与感应器并联, 以补偿无功功率提高功率因数。

去除钢液中的有害元素磷和硫。 控制钢液的氧化和还原。 保护钢液不被大量的氧化和免受气体侵 入。 避免钢液大幅度降温。炉渣的导热性差, 能起到保温的作用。

谢 谢!

熔炼工艺

中频感应电炉熔炼的工艺规程

中频感应电炉熔炼的工艺规程中频感应电炉熔炼的工艺规程1范围本规程规定了中频感应电炉的修炉、烘炉及熔炼铸铁的工艺规程.本规程适用于中频感应电炉.2引用标准下列标准包还的条文,通过在标准中引用而构成为本标准的条文,在标准出版时,所示版本均为有效.所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性.ATL/JB001-010/01-2008铸造用金属原材料;ATL/JB001-011/01-2008铸造用辅助原材料;3修炉3.1修炉准备3.1.1修炉用原材料的规格按表1选用。

表1 修炉用原材料及规格名称规格用途玻璃丝布δ=0.1mm铺炉底,炉衬石英砂SO2>99% 炉衬材料硼酸H3BO3>=99.5% 炉衬粘结剂水玻璃M=2.20-2.50 炉领粘结剂钢坩埚模δ=6mm-8mm 打制坩埚石棉布1000mm*1000*3mm 铺炉底,炉衬3.1.2炉衬的材料配比按表2执行.表2 炉衬的材料配比名称规格加入量%大修炉小修炉石英砂6/8 20 15 10/20 20 20 40/70 20 20 100/200 20 20270 20 25硼酸H3BO3>=99.5% 1.5-1.8最佳1.6 2.0水玻璃M=2.2-2.5 适量适量水 2.03.1.3混制时依次加入石英砂,硼酸,加适量水,手工翻混10分—15分钟.3.1.4混制炉领用材料时,采用手工方法混制,水玻璃加入量以手攒不沾手,打结不反浆,能紧实,经充分翻搅,保证均匀.3.1.5混制时各种原材料定量应准确.3.1.6对熔炉进行全面检查,水管不应堵塞或渗漏,联接部部件不应松动,不正常的部位应修复.3.1.7整个线圈应进行通电冲击实验.3.1.8修炉用的各种工具应准备齐全.3.2修炉3.2.1打炉前先铺一层玻璃丝布,炉底和炉壁都要铺严,同样再铺一层石棉布,然后打炉。

3.2.2打炉时先打炉底,一次加足混好的沙子,厚度为240mm,用捣固机打10分钟,也可用手工舂实,两种方法均要保证舂实后的高度为200mm。

中频炉熔炼球墨铸铁的工艺(二)

中频炉熔炼球墨铸铁的工艺(二)

引言

本文档是对中频炉熔炼球墨铸铁的工艺的进一步探讨。

旨在为相关工作者提供指导,以确保生产出优质的球墨铸铁产品。

工艺步骤

以下是中频炉熔炼球墨铸铁的工艺步骤:

1. 原料准备

- 确保使用优质的生铁、钢铁和再生料。

- 对原料进行筛选和分类,去除杂质。

2. 配料

- 按照一定的比例,将合适的生铁、钢铁和再生料混合。

- 注意控制合金元素的含量。

3. 炉料装入

- 将配好的炉料装入中频炉中。

4. 炉温升高

- 控制中频炉的加热速度,使炉温逐渐升高。

- 注意避免温度过快升高导致炉料结构破坏。

5. 熔化

- 炉料达到足够高温后,开始熔化。

- 确保炉内的渣和气体能够顺利排出。

6. 铸造

- 熔化好的球墨铸铁倒入模具中。

- 控制冷却速度,避免产生缺陷。

7. 后处理

- 进行除砂、修整和热处理等后处理工序。

- 最终得到高质量的球墨铸铁产品。

结论

中频炉熔炼球墨铸铁的工艺需要严格掌握每个步骤,以确保产品质量。

通过准备好的原料、合适的配料、适当的炉温升高和熔化

过程,最终可以得到满足要求的球墨铸铁。

在铸造过程中,注意控制冷却速度和进行后处理,以保证产品的完整性和性能。

请注意:本文档仅供参考,并不能涵盖所有情况。

在实际操作中,请根据具体情况和要求进行调整和改进。

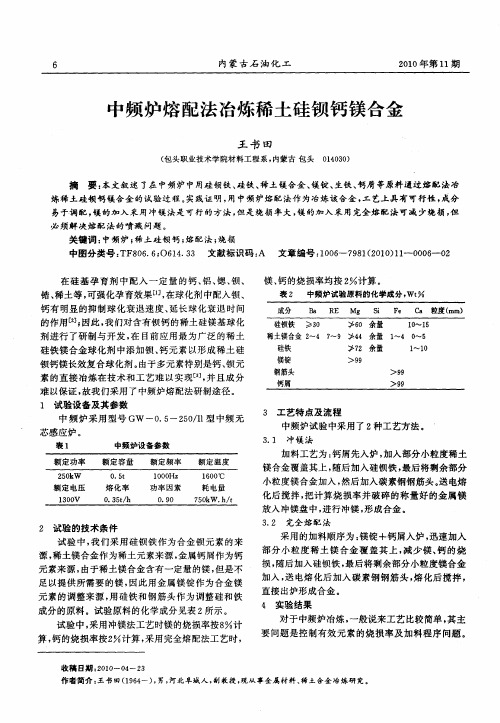

中频炉熔配法冶炼稀土硅钡钙镁合金

采 用冲 镁法 加 料 工艺 由于 把金 属 镁放 入 冲镁 盘

中进 行 冲镁 以形 成 合金 , 导致 镁 的烧 损率 大 , 回收率

低, 合金 中镁 含 量趋 于 下 限 。

3 2 完全 熔 配法 .

由于镁 、 等与 铁几 乎 不溶 , 钙 只能 与硅 结合 形 成 硅化 物 , 而铁 也 与硅 结合 形 成硅 化 物 , 以当铁 超过 所 某一 定量 后 , 果原 料加 入 的顺 序 不 当 , 如 将产 生 猛 烈

王 书 田 中频 炉熔 配 法 冶炼 稀 土 硅 钡 钙 镁 合 金

7

此外 , 避免 炉 料过 潮 湿 , 应 防止 冶 炼过 程 中 的喷溅 。

3 1 中镁 法 .

几乎 多半 炉 喷溅 出去 , 经过 研 究分 析 , 后 认为 由于合 金 中 的铁 与 硅有 很 大 亲 和 力 , 而 减 少 了 游离 硅 的 从 数 目。从该合 金 的化 学 成分 可知 , 含铁 量较 大 , 以 所 在 冶炼工 艺 上 存在 着一 个 配铁 的方 式 和原 料加 入 的

收 稿 日期 :O O 4 3 2 1 —O —2

对于中频炉冶炼, 一般说来工艺 比较简单 , 其主 要问题是控制有效元素的烧损率及加料程序问题 。

作者简介 : 书田(9 4 , 河北阜城人 , 王 1 6 ~) 男, 副教授, 现从事金属材料、 稀土合金 冶炼研 究。

21 年第 l 期 00 1

6

内 蒙 古 石 油 4 v L-- -

21 00年第 1 期 1

中频 炉熔 配 法 冶炼 稀 土 硅钡 钙镁 合 金

王 书 田

( 包头职业技术学院材料工程系 , 内蒙古 包头 043) 10 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中频冶炼工艺学习资料一.原材料1.废钢:一是厂内的返回废料,二是外来废料如废模、轧辊等。

(1)对废钢要求:1)废钢表面应清洁少锈;2)废钢中不得混有铝、锡、砷、锌、铜等有色金属;3)废钢中不得混有密封容器、易燃物、爆炸物和有毒物;4)废钢化学成分应明确,S、P含量不宜过高;5)废钢外形尺寸不能过大。

(2)对废钢管理:1)须按来源、化学成分、大小分类堆放,并作相应标记;2)废钢中的密封容器,爆炸物、有毒物和泥砂等应予以清除和处理;3)对大块料进行分割处理。

2.合金材料(1)硅铁(Si--Fe):用于合金化,以增Si,也可作脱氧剂使用。

Si—Fe多为含Si 45%和75%的两种。

45%(中硅)Si—Fe比75%(高硅)Si—Fe价格低,在满足钢种质量要求的情况下,尽量使用中硅,但研究所常用约75%的高硅铁。

含Si在50%--60%左右的Si—Fe极易粉化,并放出有害气体,一般都禁止使用这种中间成分的Si—Fe。

硅铁含氢量高,须烤红后使用,烘烤工艺为500℃烘烤约4小时,烘烤完后将其放于干燥处保存,超过一周未用的应重新烘烤。

(2)锰铁(Mn--Fe):用于合金化,也可作脱氧剂。

根据含碳量可分为低碳、中碳、高碳锰三种,含Mn量均在50%--80%之间。

Mn—Fe含碳量越低,P就越低,价格也就越贵,因此冶炼时尽量用高碳锰。

锰铁烘烤工艺Si—Fe烘烤工艺。

除一般锰铁外,也有使用电解锰。

(3)铬铁(Cr--Fe):用于合金化,调整合金含量。

根据含碳量多少可分高碳Cr、低碳Cr等。

除金属铬外,Cr—Fe中Cr含量都在50%--65%之间,研究所使用的约为63%。

Cr—Fe的价格随C含量的降低而急剧升高。

铬铁的烘烤工艺为700—750℃烘烤不少于3小时,烘烤完同样放于干燥处保存。

(4)钨铁(W--Fe):用于合金化。

W—Fe含W量在65%以上。

W—Fe熔点高,密度大,在还原期补加时应尽早加入。

W—Fe需经烘烤后使用,烘烤工艺同Cr—Fe.(5)钼铁(Mo--Fe):Mo—Fe含Mo量在55%--65%之间。

Mo—Fe熔点高,表面易生锈,需经烘烤后使用,烘烤工艺同Cr—Fe烘烤工艺。

(6)钒铁(V—Fe):V—Fe含V量在45%--55%之间。

V—Fe使用前的烘烤工艺同Si—Fe烘烤工艺。

(7)镍(Ni):镍含量约99%。

Ni中含H量很高,还原期补加的Ni需经高温烘烤,烘烤工艺同Cr—Fe。

3.造渣材料(1)石灰:碱性炉炼钢的主要造渣材料。

石灰极易受潮变成粉末,因此要注意防潮,用前应经烘烤,还原期用的石灰要在600℃高温下烘烤2小时以上。

无特殊手段时,不允许使用石灰粉末,因为其极易吸水,影响钢的质量。

中频冶炼一般不用石灰石和没烧透的石灰,因为石灰石分解是吸热反应,会降低钢液温度,增加电力消耗,且不能及时造渣,对冶炼不利。

(2)萤石(CaF2):由萤石矿直接开采出来。

主要作用是稀释炉渣,它能降低炉渣的熔点,提高炉渣的流动性而不降低炉渣的碱度。

此外,萤石能与硫生成挥发性的化合物,因此它具有脱硫作用。

但萤石稀释炉渣的作用持续时间不长随氟的挥发而逐渐消失。

萤石的用量要适当,用量过多,渣子过稀会严重侵蚀炉衬。

4.氧化剂(1)氧化铁皮:锻钢和轧钢过程中剥落下来的碎片和粉末。

氧化铁皮主要用来调整炉渣的化学成分,提高炉渣的FeO含量,改善炉渣的流动性,提高炉渣的脱磷能力。

氧化铁皮Fe含量高,杂质少,但粘附的油分和水分多,因此使用前须在500℃以上的高温下烘烤4h以上。

5.脱氧剂(1)工业铝锭作为沉淀脱氧剂的Al,在使用前应根据炉子容量不用,锯成质量不一的Al块可用于预脱氧和终脱氧。

(2)硅钙合金一种强烈的脱氧剂,并且还可脱硫。

硅钙合金在潮湿空气中易吸水粉化,应注意防潮。

(3)碳粉:主要是扩散脱氧,由于脱氧产物(CO)是气体,不玷污钢液。

炭粉也是增碳剂。

(4)硅铁粉用含Si75%的Si—Fe磨制而成,这样密度小,含Si高,有利于扩散脱氧。

(5)Si—Ca粉一种优良的脱氧剂,它的密度小,故钢液不易增硅。

二.配料与装料1.配料(1)配料时注意事项:1)必须正确地进行配料计算和准确地称量炉料装入量;2)炉料的大小要按比例搭配,以达到好状、快装、快化的目的;3)各类炉料应根据钢的质量要求和冶炼方法搭配使用;4)配料成分应符合工艺要求;5)炉料装入量必须保证钢锭能注满,每炉钢有规定的注余钢水,防止短锭或余钢过多。

(2)配料要求:根据冶炼方法不同,可以分为氧化法配料、返回吹氧法配料和不氧化法配料。

在研究所采用的是不氧化法配料。

不氧化法冶炼时,炉料应由清洁少锈、干燥的本钢种返回料、类似本钢种的返回料、碳素废钢及切头等组成。

炉料中P应确保比成品规格低0.005%以上;碳比成品规格低0.03%--0.06%;配入合金元素应接近成品规格的中下限。

通常炉料的综合收得率按98%计算。

(3)配料计算第一步:确定出钢量:出钢量=(钢锭单重×钢锭支数+注余重量)其中注余重量约为出钢量的0.5%--1.0%(炉容量小可取上限)第二步:计算炉料装入量:炉料装入量=出钢量/钢铁料综合收得率-∑添加铁合金量添加铁合金量=出钢量×(控制含量-炉内含量)/(铁合金成分×收得率)第三步:算出各种炉料的配入量各种炉料配入量= 装入量×各种料的配比[例]H13钢化学成分为C:0.32—0.45% ;Si:0.80—1.20%;Mn:0.20—0.50%;Cr:4.75---5.50%;Mo:1.10—1.75%;V:0.80—1.2%,现考虑用切头(C%≈0.20%,Mn%≈0.5%)加合金要配750Kg的中频锭,高碳铬含C%=8%,Cr%=58%,低碳铬含C%=0.18%,Cr%=63%(具体合金成分以买回的合金为准),计算如下:总装入量=出钢量/钢铁炉料综合收得率=750kg~754kg/98%≈765kg~770kgH13的控制成分:C%=0.4,Si%=0.9%,Mn%=0.4,Cr%=5.0%,Mo%=1.15%,V%=0.85%合金加入量=总装入量×(控制含量-炉内含量)/(铁合金成分×收得率)高碳铬加入量=770×(0.4%-0.2%)/(8%×80%)≈24KG低碳铬加入量=(770×5.0%-24×61%)/(60%×95%)≈42KGSi铁加入量=770×(0.9%-0)/(73%×95%)≈10KG钼铁加入量=770×(1.15%-0)/(63%×98%)≈14KG钒铁加入量=770×(0.85%-0)/(55%×98%)≈12KG切头加入量=770-24-42-10-14-12=668KG通过计算知炉料组成为:切头668kg,硅铁10kg,高碳铬26.6kg,低碳铬37.4kg,钼铁14kg,钒铁12kg。

2.装料(1)装料方法:采用人工装料及天车辅助方式。

(2)布料顺序:为了使炉内料密实,装料时必须把大、中、小料合理搭配。

一般小料占15%――20%,中料占40%――50%,大料占40%。

其中底部装小料,用量为小料总量的一半,然后在中心区装入全部大料,在大料之间填充小料,中型料装在大料的上面及四周。

而炉底则事先铺一层石灰,用量约为出钢量的3%.总之布料应做到:下致密、上疏松。

三.熔化期1.通电前应确保设备正常,正常则可通电熔化,在熔化过程中可相应添加炉料。

2.炉料熔化时的物化反应1)元素的挥发与氧化炉料熔化时会产生金属元素的挥发和氧化。

对不氧化或基本不氧化元素主要是挥发损失,对易氧化元素主要是氧化损失。

熔化期元素的氧化是不可避免的,因为炉内存在着氧。

元素的氧化损失量与元素和氧的亲和力大小有关,通常Al、Si等易氧化元素几乎全部被氧化。

在1530℃以下时,Si同氧的亲和力大于碳同氧的亲和力,所以首先氧化Si元素。

2)钢液吸气熔化期钢液要吸收气体,因为气体在钢中的溶解度随温度的升高而增加,为减少钢液的吸气量,应该尽早造好熔化渣。

3.缩短熔化期的途径熔化期的主要问题是时间长、耗电多。

为了加速炉料熔化,必须尽量减少热损失,可采用以下方法:1)快速补炉和合理装料出钢后高温炉体散热很快,为减少热量损失,出钢后炉前操作要分秒必争,补炉时应迅速。

废料在炉内的合理布置是保证炉料快速熔化的重要条件。

2)炉料预热炉料预热主要是提高入炉炉料的温度,从而使所需要的能量减少。

有资料表明炉料预热温度在500℃时,可节省能量1/4,而温度在600-700℃时可节省1/3,这意味着变压器输入功率不变,熔化期将按相应比例缩短,可根据实际情况决定。

4.熔化期造渣及去磷(1)熔化期提前造渣的作用有:①:能覆盖钢液,防止热量损失,保持温度;②:防止钢液吸收气体,聚集吸收废钢材料表面带入的杂质;③:有利于脱除钢中的P等。

(2)炉渣成分对渣况的影响①渣中FeO和MnO都能使石灰的溶解度增加,但FeO的影响比MnO的大。

②渣中SiO2含量增加,使炉料渣碱度降低,石灰的溶解速度增加。

但当其含量超过约25%时,石灰的溶解速度反而下降。

③萤石中的主要成分CaF2 与渣中CaO作用可形成熔点为1635K的共晶体,直接促进石灰的熔化,萤石能量显著地降低2CaO·SiO2 的熔点,使炉渣在高碱度下有较低的熔点,并可以降低炉渣的粘度。

因此萤石化渣速度迅速,并且不降低碱度,但是其化渣作用持续时间不长,用量增加对炉龄不利。

④渣中MgO和MnO虽然也是碱性氧化物,但其生成的磷酸镁和磷酸锰远不如磷酸钙稳定。

特别是MnO会显著地降低炉渣的流动性。

判断氧化渣好坏的标准:用铁棒蘸渣待冷凝后进行观察,符合要求的氧化渣一般为黑色,在空气中不会自行破裂。

前期渣有光泽,断面疏松,后期渣断面颜色近于棕色。

如果断面光滑、易裂,说明炉渣碱度低,如果呈玻璃状,说明是酸性渣;如果炉渣呈黄绿色,说明渣中有氧化铬存在。

(3)熔化期炉渣控制及去P熔化期炉渣量只需总钢量的2%-3%即可,渣量过多,会使熔化期有用能量消耗增加。

从脱磷的要求考虑,熔化渣必须具有一定的氧化性、碱度和渣量。

炉渣过粘使钢渣反应减慢,对去P极为不利。

炉渣过稀则侵蚀炉衬厉害,这两种情况都要避免。

影响炉渣流动性的因素主要是温度和炉渣成分。

炉渣的流动性随温度的升高而增加。

在碱性渣中,提高CaO、MgO、Cr2O3等含量时,会使炉渣流动性变坏,而适当增加CaF2 、Al2O3、SiO2、FeO 等含量时,炉渣流动性会变好。

调整炉渣流动性常用的材料是萤石,但应适量使用。

因为萤石虽有稀释炉渣作用,但也严重侵蚀炉衬而使渣量中MgO含量增加,如果使用不当,流动性会重新变坏。