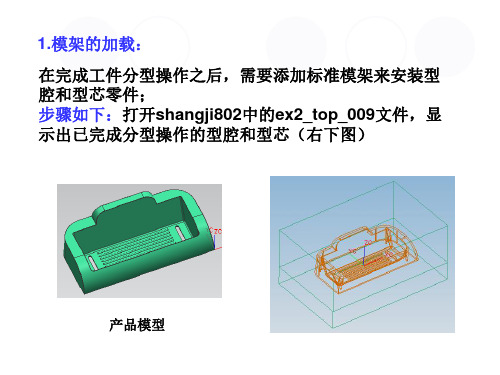

UG注塑模向导模架说明

UG模具设计说明书

UG模具设计说明书姓名:学号:班级:指导老师:完成时间:2015.12.25一、产品分析本产品为MP3上壳,该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

二、托盘模具设计过程1、加载产品,进行项目初始化设置材料为ABS材料,收缩率为1.005,选择项目单位为毫米零件加载完成图2、调整坐标系单击“注塑模向导”中打的“模具CSYS”按钮,选中当前WCS,点击确定。

3、设置工件点击工件按钮,弹出对话框,点击确定为默认值工件图4、型腔布局点击“型腔布局”按钮,单击对话框中的“自动对准中心”按钮三、托盘分模过程1、分型补片点击“分型”按钮,在弹出的对话框中单击“创建/删除补片面”按钮,随后选择“自动”,单击“自动修补”按钮,对产品进行自动补面自动补面图2、创建分型线单击“分型管理器”中的“编辑分型线”按钮,在分型对话框中单击“自动搜索分型线”按钮,选择好矢量方向分型线图3、创建分型面单击“创建/编辑分型面按钮”,弹出对话框,然后点击“创建分型面”按钮,在曲面类型中选择有界平面,单击确定生成产品分型面4、抽取区域单击“分型管理器”中的“抽取区域和分型线”按钮,弹出“区域和直线”对话框,在“抽取区域方法”选择“边界区域”,单击“确定”按钮。

抽取完毕后,在“分型管理器”对话框中,“型腔区域”和“型芯区域”选项为着色状态,表示型腔、型芯区域抽取成功。

四、建立模架过程1、创建模架单击“注塑模向导”工具条中的“模架”按钮,弹出“模架管理”对话框,此时我们选用LKM_SG模架(类型为A)其他参数如下图所示:设置模架参数图点击“应用”按钮,系统将自动加载模架,如下图所示:模架图五、标准部件设计1、单击”注塑模向导”中的“标准件”按钮,弹出“标准件管理”对话框,创建定位圈部件,型号和参数如下图所示:单击“确定按钮”,完成定位圈的创建,结果如下图所示:2、创建主流道单击“标准件”按钮,弹出“标准件管理”对话框,创建主流道部件,型号和参数设置,然后点击确定,完成主流道的创建,如下图所示:3、顶出机构设计在设计顶出机构时,需要考虑到顶杆放置的位置能够让产品均匀受力顶出。

UG注塑模向导环境下的注塑模具设计

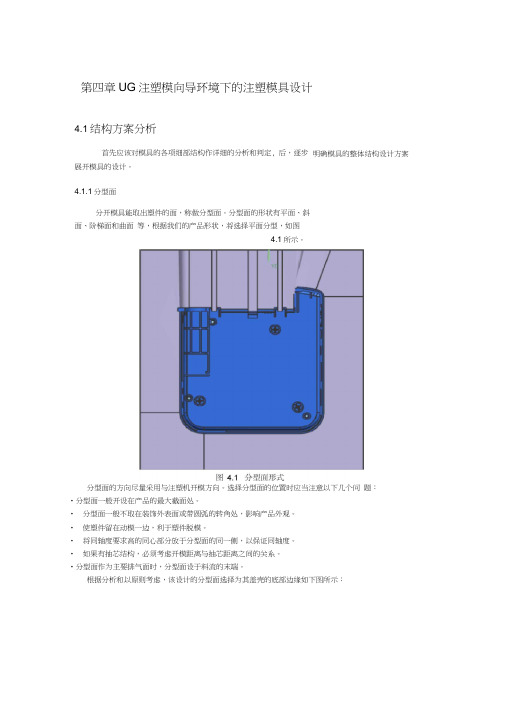

第四章UG注塑模向导环境下的注塑模具设计4.1 结构方案分析首先应该对模具的各项细部结构作详细的分析和判定,明确模具的整体结构设计方案后,逐步展开模具的设计。

4.1.1 分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

图4.1 分型面形式分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:●分型面一般开设在产品的最大截面处。

●分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

●使塑件留在动模一边,利于塑件脱模。

●将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

●如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

●分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2 分型面的选择4.1.2 浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图4.3所示。

图4.3 浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:●了解塑料的成型特性,也就是塑料的温度和剪切速率等。

●防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

●排气良好,也就是保证料流流动顺利,快而不紊乱。

●减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

●修整方便,保证塑件外观质量。

1.分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

ug模架教程

对应FUTABA的S系列 的 系列 对应 的A/B/C/D/E/F型号 型号 导柱固定方式

推件板固定方式

模架规格: 模架规格: 如:2330 模架宽230mm 模架宽 模架长300mm 模架长

模架类型及部件尺寸 编辑按钮及模架旋转 按钮

模架所有部件及相 关尺寸信息

参数详细说 明见下页

模架布局信息: 模架布局信息:显示 型腔型芯工件的的尺 寸信息, 寸信息,模架的规格 主要取决于该信息

标准件显示区

标准件尺寸区

加载定位环: 加载定位环:

在“标准件管理”对话框的目录里,选择厂商DME_MM,在部件列表框中 标准件管理”对话框的目录里,选择厂商 , 选择带螺纹的定位环Locating Ring(With Screws),选择“两者皆是”,其 选择带螺纹的定位环 ,选择“两者皆是” 它参数默认,如左下图,点击确定后结果如右下图。 它参数默认,如左下图,点击确定后结果如右下图。 定位环

隐藏后的结果

步骤:单击“浇口”按钮,弹出“浇口设计”对话框,设置参数如左图所示, 步骤:单击“浇口”按钮,弹出“浇口设计”对话框,设置参数如左图所示, 点击“浇口点表示” 在弹出的“浇口点”对话框中选择“点子功能” 点击“浇口点表示”,在弹出的“浇口点”对话框中选择“点子功能”,弹出 点对话框,输入点的参数为( , , ),单击“确定”后又弹出点对话框, ),单击 点对话框,输入点的参数为(18,29,0),单击“确定”后又弹出点对话框, 以便我们对浇口点的位置重新确认并编辑,此时单击“取消”按钮回到“ 以便我们对浇口点的位置重新确认并编辑,此时单击“取消”按钮回到“浇口 设计”对话框;修改L=10后单击“应用”,在弹出的“点”对话框中单击“确 后单击“ 对话框中单击“ 设计”对话框;修改 后单击 应用” 在弹出的“ 在弹出的矢量对话框中选择-Y轴 再单击确定按钮完成浇口设计。 定”,在弹出的矢量对话框中选择 轴,再单击确定按钮完成浇口设计。

注塑模具UG模架设计具体步骤2

注塑模具UG模架设计具体步骤2

PPT文档演模板

注塑模具UG模架设计具体步骤2

PPT文档演模板

注塑模具UG模架设计具体步骤2

3rew

演讲完毕,谢谢听讲!

再见,see you again

PPT文档演模板

2020/11/24

注塑模具UG模架设计具体步骤2

PPT文档演模板

注塑模具UG模架设计具体步骤2

1 Injection(浇注系统标准件)

标准件库中多家世界著名厂商提供了模具 系列标准件,在浇注系统标准件里就包括 有定位环和浇口套。 1) 定位环 2) 浇口套

PPT文档演模板

注塑模具UG模架设计具体步骤2

PPT文档演模板

注塑模具UG模架设计具体步骤2

MW模架库管理

UG MW专家模架库中提 供了面向中国地区用户 使用的龙记模架,英文 缩写LKM。 在“注塑模向导”工具 条上单击“模架”按钮 ,程序弹出“模架管理 ”对话框,如图所示。

PPT文档演模板

注塑模具UG模架设计具体步骤2

MW模式下的模架加载

在MW模式下,模架的加载变得很简便,初始化后的模 型设置了模具坐标系,模架则以模具坐标系为参照 基准来进行加载、装配。同样以一个实例例来说明 初始化项目的模架加载过程。操作步骤如下:

•定位 环 •工字板(前盖板) •A板(前模板) •B板(后模板)

•方铁(模脚) •面针板/底针 •板(顶针板/顶针盖板)

•底板/后盖板

PPT文档演模板

注塑模具UG模架设计具体步骤2

•工子板(前盖板) •水口板

•A板(前模板) •B板(后模板)

•方铁(模脚) •顶针板/顶针盖板

•底板(后盖板)

PPT文档演模板

ug模架教程分析

3.1 浇注系统设计:

1.分流道设计:

打开shangji803文件中的ty_top_009文件,该模具为一模两腔布局,

且一个产品仅有一个侧浇口,因此,分流道将采用S型来进行平衡设计。 分流道的设计由4个设计步骤来完成:模架部件隐藏、定义引导线串、

在分型面上投影和生成流道通道。

产品模型

(1)模架部件隐藏操作:

EJA_h

EJB_h

推件固定板厚度

推件板厚度

EF_w

R_h

推件板厚度

卸料板厚度

应根据产品的尺寸、形状、型腔的布局、型腔型芯模型的大小,以及浇注冷却 系统的布置等因素,来选择一合适的标准模架,对于这个实例,根据其布局信 息:宽W = 170、长L = 110、型腔厚 Z_up = 55 、型芯厚Z_down = 25选用 模架FUTABA_DE,因单分型面结构,有支撑板但无卸料板,选EA类型,模架 规格采用2025,并设置模架部件列表框中的如下参数“Fix_open=0.5, move_open=0.5,EJB_open=5, AP_h=55,BP_h=25” 其它参数默认,点击“确定”,系统生成模架结果如下:

标准件厂商目录 标准件类别: 浇注系统、 顶出系统等等

,弹出下图对话框:

标准件列表区

TURE显示标准件实体, 不显示放置标准件用的 腔体;FALSE只显示标 准件建腔后的腔体; “两者皆是”都显示

标准件显示区

标准件尺寸区

加载定位环:

在“标准件管理”对话框的目录里,选择厂商DME_MM,在部件列表框中 选择带螺纹的定位环Locating Ring(With Screws),选择“两者皆是”,其 它参数默认,如左下图,点击确定后结果如右下图。 定位环

UG注塑模向导环境下的注塑模具设计

第四章UG注塑模向导环境下的注塑模具设计4.1结构方案分析首先应该对模具的各项细部结构作详细的分析和判定, 后,逐步明确模具的整体结构设计方案展开模具的设计。

4.1.1分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:•分型面一般开设在产品的最大截面处。

•分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

•使塑件留在动模一边,利于塑件脱模。

•将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

•如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

•分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2分型面的选择4.1.2浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图 4.3所示。

图4.3浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:•了解塑料的成型特性,也就是塑料的温度和剪切速率等。

•防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

•排气良好,也就是保证料流流动顺利,快而不紊乱。

•减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

•修整方便,保证塑件外观质量。

1. 分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

UG注塑模向导环境下的注塑模具设计

第四章 UG注塑模向导环境下的注塑模具设计4.1项目初始化MoldWizard的初始化是以塑料制品为原型,向装配图中复制一个按材料收缩率放大后的模型,作为模具设计的参考模型。

开UG界面新建工程后,进入MoldWizard工作界面,然后点击工具条中的初始化图标,在打开部件文件对话框中找到模型的存放路径,打开模型文件。

在初始化对话框中选择毫米为单位,如图4.1所示,设置好存放路径和工程名,部件材料选择ABS,系统会自动设置材料收缩率,点击确定后就完成了项目初始化。

值得注意的是,无论是存放路径还是文件名都不允许用中文,用英文字母字符数量也有限制。

图4.1 初始化对话框4.2模具坐标系模具设计的过程是自底向上的装配过程,每一个零部件的安装定位都需要有一个用于装配的绝对坐标系,即模具装配坐标系,简称模具坐标系。

而初始化后装配图中显示的坐标系是复制的塑件制品建模时的工作坐标系,既是参考模型的工作坐标系。

为了便于模具过程中每一个零部件的装配定位,需要将装配图中参考模型的工作坐标系改为模具坐标系。

MoldWizard将模具分型面作为模具坐标系的XY平面,这就要求模具坐标系的XY平面要落在参考模型的分型面上,X轴方向与参考模型的宽度方向一致,Y轴方向与参考模型的长度方向一致,Z轴正方向与参考模型即塑件的顶出方向一致。

成型零件与模具坐标系的关系为:成型零件的分型面在模具坐标系的XY平面上,如果是动模脱模,型腔零件正对模具坐标系Z轴正方向;如果是定模脱模,型芯零件正对模具坐标系Z轴正方向,成型零件的宽度方向与模具坐标系的X轴方向一致。

模架与模具坐标系的关系为:模架分型面在模具坐标系XY平面上,模架的定模部分正对模具坐标系Z轴的正方向;模架的宽度方向与模具坐标系的X轴方向一致。

MoldWizard中模具坐标系的设置用工具条中模具坐标系图标。

针对本设计,先激活参考模型的工具坐标系,将坐标系的各轴方向调整与模具坐标系的要求一致;点击模具坐标系图标,在模具绝对坐标系对话框中锁定Z轴,让坐标系原点只能在XY平面内移动;选择边界面中心选项,然后在装配图中选择参考模型分型面作为边界面,使得模具坐标系坐标原点在分型面的中心;图示坐标系符合模具坐标系要求后,再点击模具坐标系图标,选择当前坐标系作为模具坐标系。

UG注塑模向导环境下注塑模具设计

第四章UG注塑模向导环境下的注塑模具设计4.1 结构方案分析首先应该对模具的各项细部结构作详细的分析和判定,明确模具的整体结构设计方案后,逐步展开模具的设计。

4.1.1 分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

图4.1 分型面形式分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:●分型面一般开设在产品的最大截面处。

●分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

●使塑件留在动模一边,利于塑件脱模。

●将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

●如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

●分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2 分型面的选择4.1.2 浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图4.3所示。

图4.3 浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:●了解塑料的成型特性,也就是塑料的温度和剪切速率等。

●防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

●排气良好,也就是保证料流流动顺利,快而不紊乱。

●减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

●修整方便,保证塑件外观质量。

1.分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

cs_hd

螺钉沉头孔直径

cs_l=BCP_h+CS_d*1.5-cs_hh

C板螺钉长度=底板厚+1.5倍螺钉直径-沉头孔 深度

cs_tap_d

C板螺纹底孔直径

es_bd

顶出板螺钉通过孔(在底针板上)直径

es_hd

顶出板螺钉沉头孔(在底针板上)直径

es_hh

顶出板螺钉沉头孔深度

es_l=EJB_h+EJA_h-es_hh

supp_u=1

有无托板:=1有托板,=0无托板

spn_x=if(GTYPE==3)(spn_x_tp)else(gp_x) (拉杆X向距离=如( )()其余 (导柱X向

距离)

spn_x_tp

spn_y=if(GTYPE==3)(spn_y_tp)elseif(SPN

_TYPE==0&>YPE!=3)

(gp_spn_y1)elseif(SPN_TYPE==1&>Y

有无推板导套:=1有导套;=0无导套

supp_gbb_r=1

有无水口板导套:=1有导套;=0无导套

supp_gpa=1

有无导柱:=1有导柱;=0无导柱

supp_r=1

有无水口板:=1有水口板,=0无水口板

supp_s=1

有无推板:=1有推板,=0无推板

supp_spn=1

有无拉杆:=1有拉杆,=0无拉杆

gbb_l=S_h-1

推板导套长=推板厚度-1

gp1_l=AP_h+AP_off+BP_h+BP_off

导柱长度=A板厚度+A板偏离+ B板厚度+B板

偏离

gp_l=U_off+R_off-

导柱长度=托板偏离+ 水口板偏离-(3+动模离

(3+move_open+fix_open)

空+定模离空)

gp_y=if(SPN_TYPE==0)(gp_spn_y0)else 导柱Y向距离= 如(拉杆在外侧)(拉杆Y向

顶板宽度=模身类型

T_height=supp_t_plate*TCP_h

顶板高=有无顶板*顶板厚度

U_height=supp_u*U_h

托板高度=有无托板*托板厚度

U_off=BP_off+BP_h

托板偏离=B板偏离+B板厚度

cs_bd

C板螺钉通过孔(在底板上)直径

cs_h=2*CS_d

C板螺钉旋入长度=2倍螺钉直径

左边C板X向偏离=-半模板宽+半C板宽度

Cr_off_x=mold_w/2-C_w/2

右边C板X向偏离=半模板宽-半C板宽度

EJA_off=EJB_off-EJA_h-4*ETYP E

面针板偏离=底针板偏离-面针板厚度4*ETYPE

EJB_off=BCP_off-EJB_h-EJB_open

底针板偏离=底板偏离-底针板厚度-底针板离 空(垫钉高)

AP_off=fix_open

无孔 A板偏离=定模离空

BP_off=S_off+supp_s*S_h

B板偏离=推板偏离+有无推板*推板厚度

CP_h

C板高度

CP_off=U_off+supp_u*U_h

C板偏离=托板偏离+有无托板*托板厚度

CS_d

C板螺钉直径

Cl_off_x=-(mold_w/2)+C_w/2

ES_d

面、底针板固定螺钉直径

ETYPE=0

顶针固定形式:=0沉孔固定;=1面、底针板 离空固定

GP_d

导柱直径

GTYPE=1

导柱位置:=1在A板;=0在B板

PS_d

定模、动模螺钉直径=M1

RP_d

回针(复位杆)直径

R_height=supp_r*R_h

弹料板高度=有无弹料板*弹料板厚度

R_off=AP_off+AP_h

PE!=3)

(gp_spn_y0)elseif(SPN_TYPE==2&>Y

PE!=3)

(gp_spn_y0)elseif(SPN_TYPE==3&>Y

PE!=3) (gp_spn_y1)else(gp_spn_y0)

spn_y_tp

supp_gba=1

有无导套:=1有导套;=0无导套

supp_gbb=1

说明

模架型号 模板宽度 模板长度 动模离空 定模离空 底针板离空(垫钉高度) 顶板厚度 B板厚度 EJB长度 EJP长度 EJP无、有

C板宽度 顶出板宽度 面针板厚度 底针板厚度 A板厚度 B板厚度 承板(C板)厚度

面、底针板固定螺丝直径 顶出板螺钉X向距离 顶出板螺钉Y向距离 拉杆型号 水口板(弹料板)厚度 推板厚度 回针(复位杆)直径 EGP直径 回针X向距离 回针Y向距离 拉杆直径 导柱或拉杆X向距离 拉杆Y向距离Y0 拉杆Y向距离Y1 上下模螺钉直径 上下模螺钉沉头孔深度 上下模螺钉X向距离 上下模螺钉Y向距离 单边螺钉数量 模胚类型 直身模顶板宽度 工边模顶板宽度

拉杆导套(安装空)直径

spn_bush_hd=35+1.4

拉杆导套沉头孔直径

spn_bush_hh=8+0.2

拉杆导套沉头孔深度

spn_hd=25+1.4

拉杆沉头孔直径

spn_hh=10+0.2

拉杆沉头孔深度

spn_l=CP_off+CP_h/2+TCP_off+TCP_h 拉杆长度=C板偏离+半C板高度+顶板偏离+顶 板厚度

ps_y2

上、下模螺钉Y向距离

rp_bd=RP_d+0.2

回针(复位杆)孔直径=回针直径+0.2

rp_hd=20+1.4

回针沉头孔直径

rp_hh=4+0.2

回针沉头孔深度

rp_l=EJB_off-BP_off

回针长度=底针板偏离-B板偏离

spn_bd=SPN_d+2

拉杆避空孔直径=拉杆直径+2

spn_bush_bd

supp_t_plate=if(Mold_type==H&&SG==1)( 有无顶板=如(直身模&&大水口)(无顶板)

0)else(1)

其余(有顶板)) 板)

( =1 有 顶 板 ; =0 无 顶

supp_t_screw=if(Mold_type==H&&SG==1) 有无顶板螺钉

(0)else if(SG==0)(0)else(1)

弹料板偏离=A板偏离+A板厚度

SG=0

模架形式:SG=0为大水口,SG=1为小水口模 架

SPN_TYPE=0

拉杆位置形式:=0拉杆位置在外;=1拉杆位 置在内

SPN_d

拉杆直径=20

S_height=if(supp_s!=0)(supp_s*S_h)else(S_ 推板高度=如(无推板)(有无推板*推板厚

顶出板螺钉长度=底针板厚+ 面针板厚-沉头孔 深度

es_n

顶出板螺钉数量(单边)

es_tap_d

面针板螺纹底孔直径

gba2_l=BP_h

B板导套长度(简化型小水口模架)=B板厚度

gba_bd

导套安装孔直径

gba_hd=35+1.4

导套头部沉孔直径

gba_hh

导套头部沉孔深度

gba_l=AP_h

A板导套长度=A板厚度

模板倒角

ps_bd=13.4

上、下模螺钉通过孔直径

ps_hd=19.

上、下模螺钉沉头孔直径

ps_l=BCP_off+BCP_h-U_off-

螺钉长度=底板偏离+底板厚度-螺钉沉头孔深

ps_hh+PS_d*1.5

度+1.5倍螺钉直径

ps_tap_d

(上、下模螺钉)螺纹底孔直径

ps_y1

上、下模螺钉Y向距离

if(SPN_TYPE==1)(gp_spn_y1)else(gp_spn 距离yo)其余( 如(拉杆在内侧)(拉杆Y

_y0)

向距离y1)其余(拉杆Y向距离yo))

gpa_bd=GP_d

导柱孔直径=导柱直径

gpa_hd=25+1.4

导柱沉头孔直径

gpa_hh=6+0.2

导柱沉头孔深度

mold_chamfer=1

cs_d

C板螺丝钉直径

cs_hh

C板螺丝钉沉头孔深度

cs-x

C板螺钉X向距离

cs-y

C板螺钉Y向距离

GTYPE

shorten-ej

面、底针板长度缩减量

shift_ej_screw

面、底针板固定螺钉Y向距离缩减量 模架各模板是否生成各种穿透件(螺钉、导

supp_pocket=1

柱、拉杆、导套……)的通孔;=1生成,=0

变量表达式LKM-PP

index modle_w modle_l move_open fix_open EJB-open=0 TCP_h BCP_h ejp_l ejb_l EG_Guide op_h C_W EF_W EJA_h EJB-_h AP_h BP_h U_h es_h Es_d es-x es_y SPN_TYPE R_h S-h RP_d EGP-d rp_x rp_y SPN_d gp_x gp-spn_y0 gp_spn_y1 ps_d ps_hh ps-x ps_y ps-n mold_type H I pp_d dp_l dp-x dp_y