台达20PM追剪应用总结A

(优质)(数控加工)台达PM数控功能的应用

(数控加工)台达PM数控功能的应用台达20PM数控功能的应用摘要:本文简述台达DVP20PM运动控制型PLC的数控功能,及结合HMI在数控应用中的方法及特点。

具体包括主要四种输入G码的方法关键词:PLC运动控制逻辑控制数控系统G码1引言随着自动化设备对控制的高精度、高响应性需求的不断增加,自动化控制技术不断提高,精确的高速定位控制得到广泛应用,PLC这一工业控制产品也从早期的逻辑控制领域不断扩展到数控控制领域,实现了以往PLC无法完成的运动控制功能。

在运动控制中大多数采用我们熟悉的数控系统或者是计算机运动板卡来完成,虽然作为专门的产品能够实现复杂的运动轨迹控制,但同时要完成一些逻辑动作的控制就不如PLC灵活方便。

台达DVP20PM系列PLC是具有高速定位、双轴或叁轴线性及圆弧插补多功能的可编程控制器,结合了PLC逻辑动作控制和数控系统运动控制的各自优点,在功能上满足双轴或三轴插补的高速定位需求。

2数控功能应用介绍。

目前,在我们用DVP20DPM做过的数控案例中主要有液晶切片机,双轴立车,焊接轨迹控制,点胶轨迹控制,龙门数控钻床等等。

在这些应用中,都用到了数控系统的G码和M码指令。

目前20PM包括两款产品分别为20PM00D,与20PM00M.20PM00D支持的G代码功能如下:G0高速定位;G1双轴联动直线插补;G2顺时针圆弧插X3.1DVP20PM程序结构由于20PM主机结合了PLC顺序逻辑控制及双轴插补定位控制的功能,因此在程序架构上主要分为O100主程序、Ox运动子程序及Pn子程序等三大类,结合了基本指令、应用指令、运动指令及GCode指令,使程序设计更多元化,结构更清晰;程序采用PMSOFT软件进行编辑,参见图4。

图4程序设计界面(1)主程序。

主程序以O100作为起始标记,M102作为结束标记,是PLC顺序控制程序,主要为控制主机动作执行,在O100主程序区域中,可以使用基本指令及应用指令,或在程序中启动Ox0~Ox99运动子程序及调用Pn子程序。

台达20PM追剪曲线截图

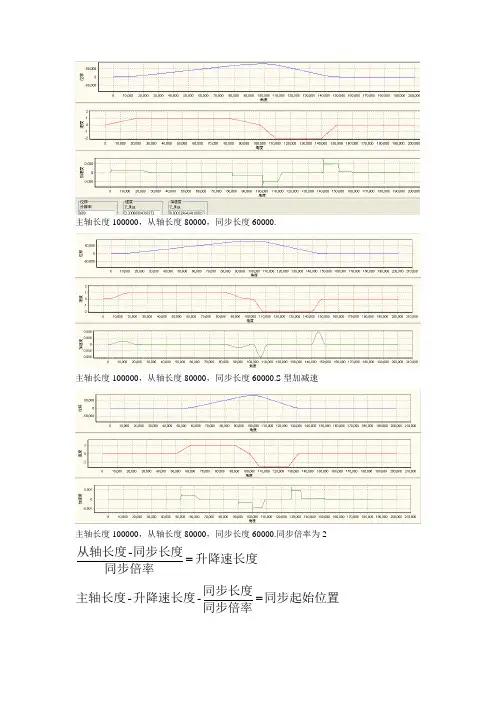

主轴长度100000,从轴长度80000,同步长度60000.

主轴长度100000,从轴长度80000,同步长度60000.S 型加减速

主轴长度100000,从轴长度80000,同步长度60000.同步倍率为2 升降速长度同步倍率

同步长度从轴长度=- 同步起始位置同步倍率

同步长度升降速长度主轴长度=--

同步起始位置同步倍率从轴长度主轴长度=- 同步结束位置升降速长度主轴长度=-

21V V =

主轴编码器分辨率/*14.3*11D F V =

主轴脉冲当量*11F V =

A F V /*22导程=

从轴脉冲当量*22F V =

减速比导程

主轴脉冲当量**12A F F K == 从轴编码器分辨率伺服齿轮比=*A

主轴长度100000,从轴长度80000,同步长度60000.同步倍率为2,S 型

主轴长度100000,从轴长度70000,同步长度60000.。

台达wplsoft功能介绍

• 【方法三】利用快速鍵,鍵盤輸入複合鍵〔Ctrl〕+〔N〕。

台達電子工業股份有限公司

2

WPLSoft 功能介紹

• 檔案(F) • 開啟舊檔:開啟磁碟機裡的舊文件。

• 【方法ㄧ】「檔案(F)」功能表中「開啟舊檔」命令。

• 【方法二】滑鼠點選圖示工具列上的 。

• 【方法二】利用快速鍵,鍵盤輸入複合鍵〔Ctrl〕+〔Ins〕。

• 【方法三】滑鼠右鍵功能表中「插入區塊」命令。

台達電子工業股份有限公司

36

WPLSoft 功能介紹

• 編輯(E) • 插入一列:插入一行空白列文件中。

• 【方法ㄧ】「編輯(E)」功能表中「插入一列」命令。 • 【方法二】利用快速鍵,鍵盤輸入複合鍵〔Ctrl〕+〔I〕。 • 【方法三】滑鼠右鍵功能表中「插入一列」命令。

• 【方法ㄧ】「檔案(F)」功能表中「設定印表機」命令。

• 【方法二】利用快速鍵,鍵盤輸入複合鍵〔Ctrl〕+〔Q〕。

台達電子工業股份有限公司

8

WPLSoft 功能介紹

• 檔案(F) • 離開:結束 WPLSoft。

• 【方法ㄧ】「檔案(F)」功能表中「離開」命令。

• 【方法二】 滑鼠點選視窗右上角之 × 圖示。

• 【方法ㄧ】「編輯(E)」功能表中「區塊複製」命令。

• 【方法二】 滑鼠點選圖示工具列上的 。

• 【方法三】利用快速鍵,鍵盤輸入複合鍵〔Ctrl〕+〔C〕。 • 【方法四】滑鼠右鍵功能表中「區塊複製」命令。

台達電子工業股份有限公司

32

WPLSoft 功能介紹

• 編輯(E) • 區塊剪下:剪下文件中的區塊資料。

台达20PM追剪应用总结A

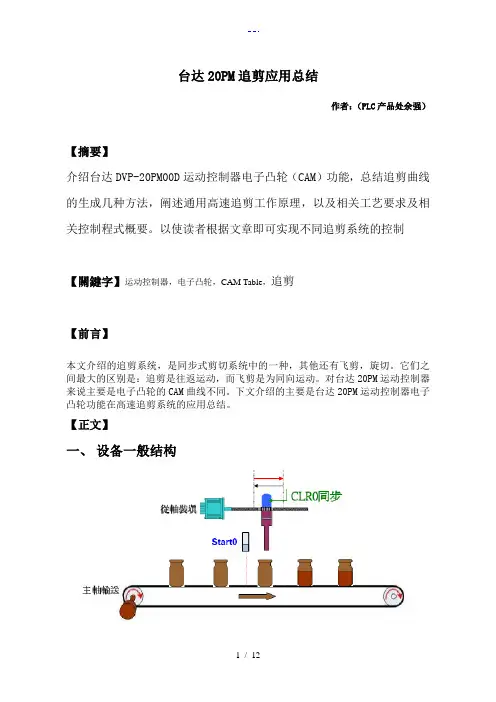

台达20PM追剪应用总结作者:(PLC产品处余强)【摘要】介绍台达DVP-20PM00D运动控制器电子凸轮(CAM)功能,总结追剪曲线的生成几种方法,阐述通用高速追剪工作原理,以及相关工艺要求及相关控制程式概要。

以使读者根据文章即可实现不同追剪系统的控制【關鍵字】运动控制器,电子凸轮,CAM Table,追剪【前言】本文介绍的追剪系统,是同步式剪切系统中的一种,其他还有飞剪,旋切。

它们之间最大的区别是:追剪是往返运动,而飞剪是为同向运动。

对台达20PM运动控制器来说主要是电子凸轮的CAM曲线不同。

下文介绍的主要是台达20PM运动控制器电子凸轮功能在高速追剪系统的应用总结。

【正文】一、设备一般结构图2如上两个图示意,通用追剪机构一般包含以下部分机构,分述如下:(1)执行机构在裁切系统,执行机构是切刀,切刀是由液压推进,主要由一个进刀电磁阀和一退刀电磁阀控制切刀的上下。

在饮料罐装系统执行机构为填充装置。

(2)測量機構安装于出來部分,如圖所示,同軸聯接一2500線的A/B相的差分編碼器,測量进料的速度,及長度。

是电子凸轮运动中的主轴。

(3)追踪机构主要由台达伺服传动机构组成(功率大的可选VE系列变频器),由20PM00D的X轴输出控制,是电子凸轮运动中的从轴。

(4)进料傳動进料傳動是由变频电机、传动机构组成。

二追剪控制及20PM运动控制器电子凸轮功能应用介绍1、追剪曲线构成(1)追速状态(Ramp up to Tracking ):送料持续进行,20PM 运动控制器在 侦测输入材料之长度及当时送料速度的同时,并指挥伺服电机依照S 曲线 加速至与进料速度同步;在进入同步速度的瞬间,锯/切台与材料的动态 相对位置已经整定完成。

接着便进入同步状态。

(2)同步状态(Syncronized Zone ): 一旦进入同步状态,20PM 运动控制器立刻送出同步信号(CLEAR)给执行控制机构,要求执行切断或罐装动作。

20PM导入G代码功能心得体会

20PM导入G代码功能心得体会一、引言:用20PM00M做三轴控制,通过G代码控制三轴伺服实现运行客户图标轨迹的功能。

以下就操作步骤做了简单说明,侧重了外围软件的操作。

希望能使各位同仁在对20PM的G代码导入功能的实现上减少摸索的时间。

二、客户要求:控制三轴伺服电机运行,实现下图的绘制。

图一图标三、功能实现:(一)、所需软件1、PMSoft 1.03DVP20PM00M编程软件2、PMsimu 1.03 DVP20PM00M模拟运行软件3、AutoCAD 2007绘图软件4、燕秀工具箱2.7AutoCAD2007外挂5、Mastercam X将AutoCAD2004图形转换为G代码软件(二)、实现步骤1、根据预计绘制大小,用AutoCAD 2007绘制图形。

需要注意点:根据三轴伺服的原点位置、及运行方向确定图形所在象限。

坐标的确定需要根据客户机械结构;客户对三轴正向极限、反向极限、原点信号的定义等因素来决定。

例:在此处箭头所指方向为X轴、Y轴、Z轴运行的正方向,三轴交会处为坐标原点,则在用AutoCAD做平面图时需要将图形画在第四象限。

ZXY图二原点及正方向确认图三确定坐标后的图形2、用燕秀工具箱的文字分解功能将汉字及英文字母分解为线条。

AutoCAD本身没有将汉字及英文字母分解为线条的功能,在网上可以搜到一些AutoCAD的外挂实现该功能。

我下载了燕秀工具箱来完成该功能。

图四燕秀工具箱文字分解功能使用经过文字分解后如如下图。

图五文字分解后图形将多余线条删除后得到最终图形图六最终图形将文件另存为AutoCAD2004版本。

3、用Mastercam X将图形转换为G代码。

1>打开Mastercam X文件,导入AutoCAD2004图形。

文件类型选择AutoCAD文件。

图七导入AutoCAD2004图形2>调整适合屏幕大小,使图形显示出来。

适合屏幕大小图八调整图形显示范围3>选择铣床图九选择铣床4>选择刀具路径图十选择刀具路径5>选好刀具路径后,会跳出下图选择3D,选择窗选,然后在画面上将图形选择后确定。

(产品管理)台达机电产品在高速植毛机中的应用

(产品管理)台达机电产品在高速植毛机中的应用台达机电产品于高速植毛机中的应用PLC产品处余强摘要:本文主要介绍台达20PM运动控制器及A2伺服于高速植毛机中的应用。

关键词:运动控制,坐标输入,20PM。

一、前言牙刷植毛机的功能是把牙刷毛植入牙刷孔,加工过程主要完成牙刷坯料拾取、植毛头自动定原位、数控工作台x,y方向孔位定圆心、分色植毛等壹系列动作.牙刷坯料由注塑而成,不同规格的牙刷坯料头部孔位尺寸、位置等参数不同,植毛过程前需要获得牙刷坯料孔位置等几何参数,然后编写出数控加工程序.二、系统架构主轴电机为变频控制壹三相异步电机,主轴到壹定位置,触发壹光电信号,X,Y轴按照坐标点移位。

换支伺服当当前孔数植完,高速输出壹开关量信号,给A2伺服,使换支伺服按PR模式走壹固定角度,换色伺服同样适用A2伺服的PR模式。

上图为壹牙刷的孔位图,每个孔位均可通过20PM的点动或手摇轮模式输入坐标,针对每个孔均可编辑坐标及刷毛的颜色PLC控制电路图I/O扩展电路三、植毛机的运行介绍运行具体能够分为自动运行,点动运行,离闸运行,试机植毛运行和无换色运行几种方式,以下是具体的介绍:1)、自动运行,于确保零位已经校定完成后,没有任何故障条件,即设备故障复位后,屏幕上方显示“正常待机状态”,且且“换色”、“试机”、“释放”的指示灯均没有被点亮,屏幕上“换箱支数”的数值不等于“0”,连续/点动按钮于“连续”位置的情况下,才具备正常启动运行的条件。

只要启动自动运行的条件具备,按动“模式”按钮,屏幕的右上脚会显示“自动”表明系统已经能够自动启动,按下触摸屏上的“启动”按键或右边的“启动/停止”按钮,设备则正常启动运行,启动时系统会快速的回到第壹个孔位的位置,然后延时约2秒后主轴电机再启动运行,如果不操作加减速按键,当完成第壹支刷柄的全部植毛后系统会于第二支开始自动提高运行速度,操作人员能够于此速度上根据需求适当调整植毛速度。

可是如果操作人员于第壹支刷柄仍没有完成的情况下就调整了速度,系统将不会于第二支时自动提速。

基于台达20PM运动控制器的渐开线数控弯管(精)

基于台达20PM运动控制器的渐开线数控弯管基于台达20PM运动控制器的渐开线数控弯管类别:传感与控制1 引言管材塑性加工是以管材作毛坯,通过塑性加工手段,制造管材零件的加工技术。

管材塑性加工由于容易满足塑性成形产品轻量化、强韧化和低耗高效、精确制造等方面的要求,已成为先进塑性加工技术面向21 世纪研究与发展的一个重要方向。

2 数控弯管 2.1 弯管工艺实践中有许多不同的弯管工艺,从不同的角度出发可以有多种不同的分类。

工程中通常按弯曲时加热与否可分为冷弯和热弯,根据弯曲时有无填充物可分为有芯弯管和无芯弯管。

无模弯曲成形是指管材弯曲变形区不直接受到模具的作用,最终的形状由工具和工件的相对运动决定,属于高度灵活的柔性加工手段。

有模弯曲成形是指通过刚性模具直接作用于弯曲变形区而进行的管材弯曲,要求此刚性模具作用部分尺寸可以补偿制件卸载后发生的弯曲回弹,属于可重复性高而且快速的加工手段。

管材弯曲的几种新工艺包括热应力弯曲;基于工具运动控制的无模弯曲;叠加法弯曲;数控机床绕弯等等。

2.2 数控弯管数控弯管将管材夹紧在弯曲模上,随弯曲模一起转动,当管材被拉过压块时,压块即将管材绕弯在弯曲管上,属于成形模弯曲工艺。

传统绕弯工艺多是手工绕弯,效率低,质量难以保证。

随着数控机床业的发展,采用先进的数控弯管机床实现绕弯工艺,可以大大地提高生产效率,保证产品的质量。

由于可以方便地调节工艺参数,因此数控弯管机可以既准确又稳定地完成弯曲、送进、转角等动作,保证了管制件的弯曲准确度。

数控弯管机可以自动连续地成形不同曲率半径的空间弯曲件。

结合相应的数据库软件系统,控制程序还可以预先修正弯曲回弹量。

但是该工艺的模具结构比较复杂,制件质量对工艺参数敏感,要求有充分的前期准备和试制工作。

尤其是对于弯制薄壁管制件的情况,如果工艺参数选择不当,则很容易出现起皱现象导致零件甚至是模具的报废。

如何高效准确地获取这些工艺参数,充分保证弯管产品质量,是数控绕弯工艺的研究热点。

台达20pm运动功能块

Aborted 功能块被其它命令中断

BOOL 执行中被命令停止

Error

功能块产生错误

BOOL 执行中发生错误

在一个运动功能块中必定包含 Execute 引脚或是 Enable 引脚,目的在启动此运动功能块。而为了显示运动功能块的 执行状态一般会包含 Busy 和 Done 两种引脚,如果此功能块会被其它运动功能块中断时,则会增加 Aborted,另外

参数设定 2

单位系为电机单位 单位系为机械单位 单位系为复合单位

参数设定 2、 高速计数

脉冲类型为正逆转脉冲 脉冲类型为脉冲+方向 脉冲类型为 AB 相脉冲 脉冲类型为 AB 相脉冲 4 倍频

中断设定

中断信号来源为时间触发

中断信号来源为外部 X0

中断信号来源为外部 X1

中断信号来源为外部 X2

中断信号来源为外部 X3

DVP 机种运动功能块使用索引

3

DVP 机种运动功能块使用索引

Enable Busy状源自1状况2Valid

Error

(1) 可能需要一些时间

状况 1:运动功能块正常动作时,输入 Enable 与输出 Busy、Valid、Error 时序图 状况 2:运动功能块发生被错误时,输入 Enable 与输出 Busy、Valid、Error 时序图

DVP 机种运动功能块使用索引

1

DVP 机种运动功能块使用索引

1.2 运动功能块引脚介绍

1.2.1 输入/输出引脚功能定义

下表为运动功能块的常见输入与输出引脚列表,单一运动功能块并非会有下表的所有引脚,例如以输入脚来说,一 个功能块只会有 Execute 或 Enable 其中之一。

输入引脚

名称

台达20PM G码资料

Z軸

Z軸

目標點 ( x,y,z)

目標點

圓心 ( y,z)

目標點 ( x,y,z) X軸

圓心

R(半徑)

R(半徑)

( y,z)

X= 0

目標點 圓心 起始點 X軸

起始點

圓心

R(半徑)

起始點

X= 0

R(半徑)

起始點 X= 0

X= 0

Y軸

Y軸

G19

CCW(逆時針運轉)

G3 X Y Z R

G19

CW(順時針運轉)

G2 X Y Z J K

圓心

(I,K)

圓心

(I,K)

目標點 ( x,y,,y,z)

(I,K)

圓心

圓心

(I,K)

目標點 ( x,z)

Y軸

Y= 0

起始點

X軸

G18 G3 X Y Z I K

Y= 0 CCW(逆時針運轉)

起始點

X軸

G18 G2 X Y Z I K

Y= 0 CW(順時針運轉)

螺旋補間在G19模式(YZ平面)下,假如X軸無變化量(X=0),螺旋補間運作同YZ軸兩軸圓弧補間。中心點

02

CW

順時針螺旋移動(設定半徑長度)

03

CCW

逆時針圓弧移動(設定半徑長度)

03

CCW

逆時針螺旋移動(設定半徑長度)

17

NULL

XY平面設定

18

NULL

XZ平面設定

19

NULL

YZ平面設定

適用機種

20D 20M

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

基于台达20PM运动控制器的线缆裁切机

基于台达20PM运动控制器的线缆裁切机摘要:本文主要介绍台达20PM运动控制器在线缆裁切设备中的应用,并阐述了设备的工作原理、工艺要求及飞剪功能的应用概要。

1 引言传统的线缆裁切机跟随误差比较大,为了解决这个问题,利用台达20PM运动控制器的内置飞剪功能出色完成了各项需求,实现输送和裁切线速度同步,通过调整速度同步区的宽度来完成不同长度线缆的裁切,保证了裁切的精准度。

2 结构及工作原理2.1 电缆切割机电缆切割机设备结构如图1、图2所示。

线缆裁切设备这是比较典型的飞剪功能应用,台达20PM已内置飞剪功能,可采用以DVP-20PM为控制核心的台达机电产品整体解决方案完成对切刀控制,实现设备控制要求。

2.2 DVP20PM运动控制器台达DVP-20PM00D是一款具有运动控制专用功能的可编程控制器。

DVP-20PM00D的最大特点是PLC主机直接提供电子凸轮CAM功能,或者说DVP-20PM00D是内置CAM功能的PLC,所以有些场所直接称呼DVP-20PM00D为台达20PM运动控制器。

20PM具有2路500KHz的输入与输出,在CAM功能中定义X轴为从轴,编码器输入轴为主轴,当定义好CAM Table后,从轴依据定义的曲线跟随主轴运动。

采用高速双CPU结构形式,利用独立CPU处理运动控制算法,可以很好地实现各种运动轨迹控制、逻辑动作控制,直线/圆弧插补控制等,电缆切割机正是利用了20PM运动控制器的电子凸轮功能很好的解决了上述高速切割时出现的不等长等问题。

20PM的主要特点:(1)20PM适用于高速、高精度、高复杂的运动控制场合;(2)多段速执行及中断定位;(3)64K 大容量, 内置Flash存储体;(5)两组差分脉冲输出,最高脉冲输出达500KHz;(6)两组手摇轮控制;(7)内置电子凸轮CAM功能,轻松实现绕线、飞剪、追剪等应用;(8)支持PLC顺序逻辑控制及NC控制(G 码与M码)。

3 切割机软件设计3.1 I/O定义X0计数光电X1裁刀启动X2裁刀停止X3护保护X4直流马达引起故障X5伺服故障X6主控箱急停OITPUTY0伺服onY1故障复位Y2裁切启动Y3推线Y4蜂鸣Y5裁切指示灯3.2 飞剪程序设计过程在利用20Pm飞剪功能写程序的时候需要按照以下步骤来进行:程序中需要计算填充数据D100-D112,其参数定义如下:D101..D100主轴长度D103..D102从轴长度D105..D104从轴同步长度D107..D106从轴同步倍率(F2/F1)D109..D108从轴最高倍率限制D110加速曲线:0 const speed,1 const Acc,2 SingleHypot,3 Cycloid)D111CAM曲线=00 leftCAM,1 midCAMall,2 midCAMbegin,3 midCAMend)程序中填充数据D100-D112其参数计算过程如下:(1)D100计算:D210裁切长度D222计米轮周长D212计米轮线数D224实际计米轮总脉冲数D226裁切长度脉冲数D100=D226=D224=D210/D222*D212(2)D102计算:D416切刀轮脉冲x D426速比= D200切刀轮脉冲=(D102)(3)D104计算:D200切刀轮脉冲x D172同步范围= D204同步脉冲=(D104)(4)D106倍率计算推导过程:a. 主轴直径D1 (mm)主轴一圈脉波数R1 (Pulses/Rev)主轴速度F1(Hz)主轴速度V1(mm/sec)b. 从轴直径D2 (mm)从轴一圈脉波数R2 (Pulses/Rev)从轴速度F2(Hz)从轴速度V2(mm/sec)c:根据同步时线速度相同即V1=V2(F1*3.14*D1/R1) =(F2*3.14*D2/R2)F2/F1 = (D1*R2*K减速比)/(D2*R1)= (D250*D256*D258减速比)/( D252*D254)=D274=D106脉冲比同步倍率(5)D108倍率上限(6)D110加速曲线选择:0-3曲线选择逐级平滑(7)D111CAM曲线选择:选择0保证了切刀切完后回到上位零点等待8:D112结果ok以上部分完成了D100-D112的计算填充数据过程,也就是完成了飞剪程序部分设计,3.3 飞剪程序运行监控D1799设定X 轴输入端子极性端子极性PG0D1800输入点状态b5DOG原点信号来计数点D50LDPm125无效D1816=530原点回归DOG 下降沿检测原点回归方向A/B 相脉冲D1828 X轴原点回归速度D1830 X轴原点回归减速速度D1832 X轴零点信号数ND1833回原点后X轴补充距离P k0D1838X轴目标位置(I) P(I) (Low word)D1848X轴现在位置CP(PLS) (Low word)D1864=H305 X轴手摇轮输入响应速度设定A/B相脉波4倍频D1846=100 X单段速定位运动模式启动D1846=40原点回归模式启动D1846=2000插入单段速定位运动模式启动经过上面的分析将分析过程写成程序即完成了主体程序设计,其它各种安全保护和附加功能同WPL程序编写就不一一赘述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

台达20P M追剪应用总结A 标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DDQTY-KII台达20PM追剪应用总结作者:(PLC产品处余强)【摘要】介绍台达DVP-20PM00D运动控制器电子凸轮(CAM)功能,总结追剪曲线的生成几种方法,阐述通用高速追剪工作原理,以及相关工艺要求及相关控制程式概要。

以使读者根据文章即可实现不同追剪系统的控制【關鍵字】运动控制器,电子凸轮,CAM Table,追剪【前言】本文介绍的追剪系统,是同步式剪切系统中的一种,其他还有飞剪,旋切。

它们之间最大的区别是:追剪是往返运动,而飞剪是为同向运动。

对台达20PM运动控制器来说主要是电子凸轮的CAM曲线不同。

下文介绍的主要是台达20PM运动控制器电子凸轮功能在高速追剪系统的应用总结。

【正文】一、设备一般结构图2如上两个图示意,通用追剪机构一般包含以下部分机构,分述如下:(1)执行机构在裁切系统,执行机构是切刀,切刀是由液压推进,主要由一个进刀电磁阀和一退刀电磁阀控制切刀的上下。

在饮料罐装系统执行机构为填充装置。

(2)測量機構安装于出來部分,如圖所示,同軸聯接一2500線的A/B相的差分編碼器,測量进料的速度,及長度。

是电子凸轮运动中的主轴。

(3)追踪机构主要由台达伺服传动机构组成(功率大的可选VE系列变频器),由20PM00D 的X轴输出控制,是电子凸轮运动中的从轴。

(4)进料傳動进料傳動是由变频电机、传动机构组成。

二 追剪控制及20PM 运动控制器电子凸轮功能应用介绍1、追剪曲线构成(1) 追速状态(Ramp up to Tracking ):送料持续进行,20PM 运动控制器在 侦测输入材料之长度及当时送料速度的同时,并指挥伺服电机依照S 曲线 加速至与进料速度同步;在进入同步速度的瞬间,锯/切台与材料的动态 相对位置已经整定完成。

接着便进入同步状态。

(2)同步状态(Syncronized Zone ): 一旦进入同步状态,20PM 运动控制器 立刻送出同步信号(CLEAR)给执行控制机构,要求执行切断或罐装动作。

同时, 运动控制器依然持续侦测进料长度及进料速度,随时保持锯/机台与材料之间的动态相对位置不变;如此才能确保裁切断面的平整或罐装的准确。

当执行完成 之后,机构返回自动退出,并发出完成信号(CUTend)。

(3)减速状态(Ramp down Stop ):20PM 运动控制器 指挥伺服电机依照S 曲线减速直到完全停止。

同时,仍然持续侦测并累计进料长度。

一旦伺服 电机完全停止,接着立刻进入回车状态。

(4 )回车状态(Return Home ): 回车过程中,20PM 运动控制器仍持续侦测 并累计进料长度。

(5)待机状态: 回车完成之后20PM 运动控制器系统自动进入待机状态,等待下一循环的开始。

上面的从轴速度与主轴位置关系的几个步骤,是一般常规追剪系统的关系。

达到同追速状同步结速 开始减速反向回车状态待机2、如何根据主轴长度与从轴速度的关系生成电子凸轮我们熟知的凸轮关系是主轴和从轴一一对应位置关系,如何从主轴位置和从轴的速度关系产生是主轴和从轴一一对应位置关系,是我们解决的重点。

目前解决方法主要有两种,分别叙述如下一,通过20PM的编程软件,生成图形步骤一,PMSOFT软件有个CAM CHART,使我们可以清楚地利用图形方式设定、修改电子凸轮曲线。

提醒大家注意的是必须建立两个CAM,分别为CAM0,CAM1。

两个CAM表解析度设为一样,比如300点.之所以要设两个CAM表,主要是为了在动态切换长度时,PM底层需要缓存。

步骤二,双击CAM 0进入资料表单会弹出下面的区段设置表。

在左边一列设主轴长度,右边设对应的同步倍率,也可以理解成齿轮比。

同步倍率的计算,假设本测量系统编码器为2500线,测量轮为51MM,伺服转一周需10000 PULSE,伺服与导轨联结为2:1的减速带轮,导轨牙距为30MM,通过以上参数,我们可以计算出要达到线速度同步,输入脉冲与输出脉冲的频率比例关系。

V1=F1**51/(2500)V2=F2*30/(2*10000)由于V1=V2,所以F2:F1=*20000*51/30*2500=因此考虑到PLC发出频率,与伺服接受频率的合理性,我们把伺服齿轮比设为10,填表设为,如下图所示。

分别为在测量轴600 PULSE达到速度同步,一直同步到5000PULSE, 然后是,降速到零,再高速返回。

(这里的同步长度设的比较长是因为考虑用户执行机构切刀或罐装时间延迟,必须有足够长的同步区满足)这里的参数可根据实际机械负载,机台长度,机器速度等灵活设置,比如说,切刀或罐装速度比较快,不需要在600PULE 同步,完全可缩小同步区,以便使伺服加减速时间更长等。

步骤三,点DRAW,按钮,生成主轴位置与从轴速度的曲线图,生成的图形是按照主轴位置和从轴的速度关系,并不是主轴和从轴一一对应位置关系,比较上图与下图正式追剪曲线的区别可发现,需把几个图形依次下移。

区段编区段起始位区段结束位区段所需行曲线型式储存表单资调用表单资资料设定取消设定清除表单资从轴行程主轴长度要生成主轴和从轴一一对应位置关系必须按下export按钮,将数据导出,然后把数据再作为速度信号导入,即再按下import speed DATA 按钮,就自动生成了上图主轴与从轴的位置关系,速度关系,加速度关系图,然后将程序下载启动,就会每个循环都按此图执行。

畫圖時,PMSOFT提供了幾種曲綫平滑功能,如圖中所示,可以減少機械震動。

可以看出本图追剪机构最大行程为10766 pULSE,切割的长度为8200 PULSE,换算成长度分别为700MM,与480MM,左右,也就是伺服驅動的機械往返行程是700MM,切割材料最短長度是480MM,如果需要在线修改切割长度只需用DTO指令动态修改追后一个CAM表的长度即可。

二,通过20PM的指令,生成图形。

上述通过软件生成曲线,是过去20PM的通用过程,随着客户的要求,开发了更易使用的方式通过指令生成追剪曲线方式。

DTO K100 D0 D100 K7D0=k10000 _ 建立飛剪CAM dataD101..D100 _ 整數格式主軸長度,(可为负数)D103..D102 _ 整數格式從軸長度D105..D104 _ 整數格式從軸同步長度D107..D106 _ 浮點格式從軸同步倍率D109..D108 _ 浮點格式從軸最高倍率限制D110 _ 曲線選擇(0 const speed,1 const Acc,2 SingleHypot,3 Cycloid)+0x8000 接續前次資料, +0x4000 不動態變更, +0x2000 產生同步區頭D103..102尾D105..104) D111 結果(0 ok, 1 條件無法滿足, 2 CAM長度不足)建立飞剪曲线控正向行程从轴行程同步区长度同步倍率最大同步倍率曲线选择曲线暂不刷新生成正向曲线生成反向曲线,仅需把主轴长度变为负值,并接续正向曲线生成完整追剪曲线通过简单几行程序,填入必要的参数就可以生成追剪应用。

这样应用更有灵活性。

生成图形如下图3、通过变化D110,把3赋值给D110,可以选择加减速更柔和的曲线,变化D104可以增加或减少同步区长度,同步倍率为浮点数,在正向追踪同步时倍率一定要按本文前面描述的方法计算的得出,反向返回时倍率可大可小,不一定非要是同步倍率。

下图为变化D110及返回倍率的图型及程序通过D110选择曲线形式,生成的柔和加减速图中绿色方框内为正向追到同步时的从轴倍率曲线,蓝色部分为反向高速返回的从轴倍率曲线。

从图中可看到正向倍率是,是根据前文所述计算的结果,是必须的,反向倍率是,是可以根据根据所需的长度任意设置的。

大些则返回速度更快。

小些则返回速度慢一些。

正向追与反向返回,倍率与主轴之间3 实际应用问题解决问题1:通过上述方法可以生成追剪图型,从轴伺服可以完全按照编码器位置启动同步返回,在程序中如何判断从轴达到同步,控制切刀或罐装开始执行呢,目前有两种方法,方法一,利用凸輪資料狀態讀取指令,应用如下LD M10DFROM K100 D0 D100 K7D0=k10005 _ 讀回主軸資訊D101..D100 從軸位置(dog時Capture)D103..D102 從軸位置(CAM週期結束時Capture)D105..D104 主軸位置(dog時Capture)D107..D106 主軸位置(CAM週期結束時Capture)D109..D108 主軸位置(Start0[m1746OFF] or PG0[M1746ON] 時Capture)由于主轴编码器位置D1862是不断累加的,用凸輪資料狀態讀取指令读取的D106,是每个周期结束点的值,D1862减去D106,就是主轴在一个周期的实时位置,在程序里用这个值与达到同步区的值(主轴与从轴同步时的值规划好曲线时就可确定,比如本案例用软件规划时,同步开始是600PULSE,同步结束是5000PULE,用指令生成是可自动产生同步起始点与结束点,, 在程序中执行产生飞剪曲线时把D110 赋值+0x2000 產生同步區頭D103..102尾D105..104))比较,等于实时控制输出执行机构动作。

方法二,直接利用20PM底层已规划好的方式。

把进如同步区的主轴数值赋值给D1838, 把离开同步区的主轴数值赋值给D1842,CLR0信号会在主轴到同步位置时输出,在离开同步区时断开。

问题2:如果在同步过程中执行机构如切刀执行有故障,没在规定的时间内完成,如何保证,同步装置暂不减速,以免损坏装置。

追剪應用時有時需在将返回時檢查切刀是否到位, 如不到位保持目前速度往前至遇極限, 不然在返回時切刀如不到位可能會損傷機械結構. 此功能可與目前凸輪週期中的主軸位置. 在程式中比較是否啟動M1757。

目前凸輪週期中的主軸位置可由D1863..D1862 目前主軸累積位置及利用FROM讀出”凸輪資料狀態2 讀取”中的”主軸位置(CAM 週期結束時Capture)”的差值取得。

问题3:如果生成的图形是固定的,生产中如何改变需切割或罐装的距离。

我们前文介绍了两种生成曲线的方法,如果是第一种通过20PM的编程软件,生成图形,修改长度的方法是通过动态长度修改指令修改最后一笔主从轴的值在通过刷新指令即可。

DTO K100 D5000 D200 K2D5000=K800,因为是200笔数据,每笔主从轴数据为占用4个数据寄存器,最后一笔主从轴数据地址为CR800,CR802,D200设置为需修改的长度,写入CAM表再执行DTO K100 D0 K0 K1D0=k10002 动态刷新CAM data就可在线刷新,实时修改长度如果是通过指令生成追剪曲线方式直接修改一个正向主轴长度,一个负向主轴长度即可系统应用情况目前,应用追剪的系统越来越多,遍布各行业,有包装行业的护角,建筑行业的钢管钢筋追锯等。