材料成型方法与设备 第三章 母材的熔化和焊缝成型

第一章三节母材熔化和焊缝成形

CO2

Ar+O2 Ar Ar+He

He Ar+CO2+O2

(7)坡口和间隙

3.3 焊缝成形缺陷及其防止

焊接缺陷有多种,如内部缺陷和外部缺陷、微 观组织缺陷和宏观缺陷等,这里主要讨论焊缝成 形缺陷。 3.3.1 未焊透、未熔合

未熔合

未焊透

3.3 焊缝成形缺陷及其防止

产生原因:焊接电流小、焊接速度过高、坡口尺寸 不合适、电弧中心线偏离焊缝、电弧产生磁偏吹。 例如:细丝短路过渡CO2焊接,对工件热输入较 少,易产生这类缺陷。 防止措施:调整上述不合理工艺及操作。

3.2 焊接工艺对焊缝成形的影响

∵直流正接时,焊丝为阴极,熔化率较大,使 焊缝余高较大,焊缝成形不良;另外,斑点力较 大,阻止熔滴过渡,∴采用反接。 脉冲焊时,脉冲I、脉冲U比平均值高,在同样 U、I平均值下,可获得更大H、B,规律相同。 (2)电极直径(ds) a.不熔化极:形状影响电弧集中性、电弧压力 b.熔化极:如果ds减小 j增大,则电弧力F增大,——H增加; 弧柱半径减小,则加热面积减小——B减小;

3.2 焊接工艺对焊缝成形的影响

B H B H a I 电弧电压对焊缝成形的影响

a

(4)焊接速度v v增大 线能量q减小 ——B减小,H减小,a略有减小。 I、U、 v相互关联,U、I过大,组织过热; v增 加,提高生产率, v过大,易形成缺陷。

3.2 焊接工艺对焊缝成形的影响

3.2.2其他工艺因素的影响 (1)电流种类和极性 a.TIG方法焊接钢、Ti等材料 H:直流正接>交流>直流反接 ∵正接时,阳极(焊件)析出的热量较大; 焊接Al、Mg合金材料,考虑阴极清理作用,采 用交流; 焊接薄件,直流反接。 b.熔化极电弧焊 H、B:直流反接>交流>直流正接

母材的熔化和焊缝成形

第三章 母材的熔化和焊缝成形

影响因素:焊接方法;焊件的坡口形式;焊接参 数. 重要性:在焊接中碳钢,合金钢和有色金属时易 产生裂纹,力学性能降低,可通过改变熔合比的 大小来调整焊缝的化学成分.控制冶金反应, 降低裂纹的敏感性和提高焊缝的力学性能.

是焊接热输入功率;

η是电弧加热工件的热效率; U是电弧电压;

I是焊接电流。 1焦耳=0.24卡

第三章 母材的熔化和焊缝成形

用交流电焊接时热输入公式计算:

P= 0.24ηKUI

交流电焊接时,考虑到波形的非正弦性,乘以系数 K,K=0.7-0.9;

第三章 母材的熔化和焊缝成形

表3-1 各种弧焊方法的热效率η 弧焊方法

第三章 母材的熔化和焊缝成形

2.焊接熔池的特征参数

可以根据式(3-4)计算出熔池前部长度L1、 熔池尾部长度L2。

L1在x轴上,计算L1时取L1 =r;计算L2长度时取L2 =-r。T=Tm,通过计算,得到表达式如下:

l1

a v

(ln

p

2 Tm

ln l1)

a v

ln

p

2 Tm

式中,Tm是被l2 焊2材pT料m 的熔化温度。

第三章 母材的熔化和焊缝成形

3.2.3 焊件比热流与焊接参数的关系

实际上电弧不是点热源,可以近似认为热量以正态分布 规律,通过分布半径为r的圆面积输入工件。

• 焊件的比热流分布

金属熔化时吸收熔化潜热,熔池尾部的金属凝固时放出潜热; (3)实际焊接热源是分布热源,热源作用在焊件的一定的区域上,在不

同的条件下以不同的分布形态输入焊件,而不是作用于一点上的点状 热源; (4)实际熔池的液体金属表面在电弧力等各种力的作用下发生变形;熔 池金属的流动使传热不再局限于固体内的热传导等等。 因此,用点状热源等公式计算出的熔池形状和尺寸与实际情况有较大 差异。

第3章材料的连接成形优秀课件

(1) 减少有害元素进入熔池。 (2) 清除已进入熔池中的有害元素,增添合金元素。

焊接接头的组织和性能

熔化焊是局部加热 过程,焊缝及其附近的 母材都经历一个加热和 冷却的过程。

在焊接加热和冷却 过程中,焊接接头上不 同位置的点所经历的最 高加热温度不同,加热 速度和冷却速度也不相 同。都相当于受到一次 不同规范的热处理。

使用直流弧焊电源时,当焊件厚度较大,要求较大热量, 迅速熔化时,宜将焊件接电源正极,焊条接负极,这种接法 称为正接法,当要求熔深较小,焊接薄钢板及有色金属时, 宜采用反接法,即将焊条接正极、焊件接负极。当使用交流 弧焊电源焊接时,由于极性是交替变化的,因此,两个极区 的温度和热量分布基本相等。

焊接的冶金过程特点: 进行电弧焊时,母材和焊条受到电弧高温作用而熔化形

成熔池。金属熔池可看作一个微型冶金炉,其内要进行熔化、 氧化、还原、造渣、精炼及合金化等一系列物理化学过程。 由于大多数熔焊是在大气空间进行,金属熔池中的液态金属 与周围的熔渣及空气接触,产生复杂、激烈的化学反应,这 就是焊接冶金过程。

焊缝的形成,实质是一次金属再熔炼的过程,它与炼钢和铸 造冶金过程比较,有以下特点 : (1) 金属熔池体积很小(约2~3cm2),被冷金属包围,故熔池处于液 态的时间很短(10s左右),各种冶金反应进行得不充分(例如冶金 反应产生的气体来不及析出)。 (2) 熔池温度高,使金属元素强烈的烧损和蒸发。同时,熔池周围又 被冷的金属包围,常使焊件产生应力和变形,甚至开裂。

3)焊接热影响区

(1) 过热区 过热区紧靠着熔合区,该区加热温度达固相线至1100℃, 宽度约1~3mm。因受高温影响,晶粒急剧长大,甚至产生 过热组织,因而其塑性和冲击韧性降低,特别是对于容易 淬火硬化的钢材,其危害性更大。

第三章母材熔化和焊缝成形汇总

3.3 熔池受力及其对焊缝成形的影响

(2)电磁力(静压力) 熔池内部流动的电流产生的电磁力。 该力指向电流发散的方向,促进熔池对流, 即电弧正下方熔池中心向熔池底部磁力引起的对流

重庆工学院 材料科学与工程学院 罗怡 本科专业必修课 材料连接方法与工艺

重庆工学院 材料科学与工程学院 罗怡 本科专业必修课 材料连接方法与工艺

3.1 焊缝形成过程及焊缝形状尺寸

(2)成形系数φ φ=B/H(宽深比)——深宽比H/B 普通电弧焊φ =1.3~2.0 高能密度焊φ <1 堆焊φ ≈10 φ 的大小的意义:影响熔池中气体逸出的难易, 熔池的结晶方向,成份偏析,裂纹倾向等 Φ 的大小受焊接方法及材料的冶金条件的制约, 如材料的裂纹倾向、气孔敏感性等。

重庆工学院 材料科学与工程学院 罗怡 本科专业必修课 材料连接方法与工艺

3.1 焊缝形成过程及焊缝形状尺寸

(3)余高系数 Ψ=B/a ≥4~8 (4)熔合比 γ= Fm / (Fm+FH) = Am / (Am+AH) Fm——焊缝中的母材量; FH——焊缝中的填充金属(焊丝、焊条)量; Am——母材金属在焊缝横截面中所占面积; AH——填充金属在焊缝横截面中所占面积。 对焊接性差的基本金属,γ较小,可预留间隙,或 开坡口,以增大γ。焊接性好的金属γ较大。

重庆工学院 材料科学与工程学院 罗怡 本科专业必修课 材料连接方法与工艺

3.2 熔池形状与焊接电弧热的关系

常用焊接方法的大致热效率如表:

焊接方法 埋弧焊 MIG/MAG/焊条电弧焊 TIG焊 等离子弧焊(熔入型) 等离子弧焊(小孔型) 热效率η /% 90-99 66-85 60-70 60-75 45-65

重庆工学院 材料科学与工程学院 罗怡 本科专业必修课 材料连接方法与工艺

第三章母材熔化与焊缝成形

第三章 母材熔化和焊缝成形熔化焊时,被焊金属(母材)和填充金属在热源作用下熔融在一起,并形成具有一定几何形状的液体金属叫熔池,冷却凝固后则称谓焊缝。

焊缝成形的好坏是衡量焊接质量的主要指标之一。

本章将讨论在电弧热和力作用下母材的熔化、熔池和焊缝的形成、对接接头焊缝成形的基本规律及对焊缝成形的控制。

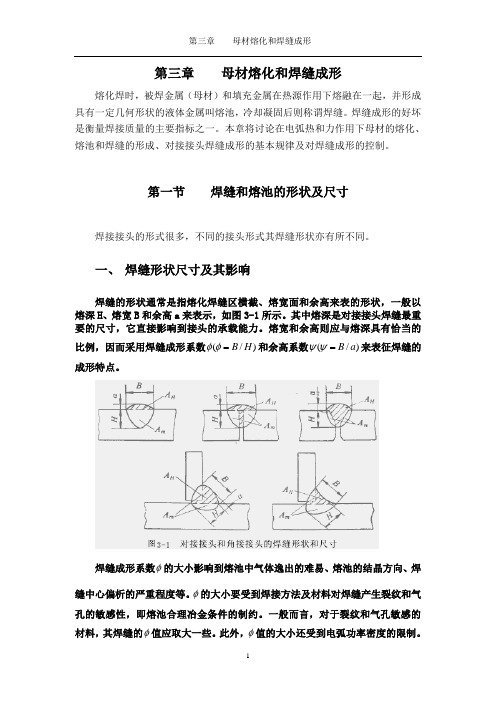

第一节 焊缝和熔池的形状及尺寸焊接接头的形式很多,不同的接头形式其焊缝形状亦有所不同。

一、 焊缝形状尺寸及其影响焊缝的形状通常是指熔化焊缝区横截、熔宽面和余高来表的形状,一般以熔深H 、熔宽B 和余高a 来表示,如图3-1所示。

其中熔深是对接接头焊缝最重要的尺寸,它直接影响到接头的承载能力。

熔宽和余高则应与熔深具有恰当的比例,因而采用焊缝成形系数(/)B H φφ=和余高系数(/)B a ψψ=来表征焊缝的成形特点。

焊缝成形系数φ的大小影响到熔池中气体逸出的难易、熔池的结晶方向、焊缝中心偏析的严重程度等。

φ的大小要受到焊接方法及材料对焊缝产生裂纹和气孔的敏感性,即熔池合理冶金条件的制约。

一般而言,对于裂纹和气孔敏感的材料,其焊缝的φ值应取大一些。

此外,φ值的大小还受到电弧功率密度的限制。

对于常用的电弧焊方法,焊缝的φ值一般取1.3~2 。

堆焊时为了保证堆焊层材料的成分和高的生产率,要求熔深浅,焊缝宽度大,此时φ值可达10左右。

焊缝余高可避免熔池金属凝固收缩时形成缺陷,也可增加焊缝截面,提高结构承受静载荷能力。

但余高太大将引起应力集中,从而降低承受动载荷能力,因此要限制余高的尺寸。

通常对接接头的余高应控制在3mm 以下,或者余高系数ψ大于4~8。

对重要的承受动载荷的结构,焊后应将余高去除。

理想的角焊缝表面最好是凹形的(图3-1),对对于重要结构,可在焊后除去余高,磨成凹形。

焊缝的熔深、熔宽和余高确定后,基本确定了焊缝横截面的轮廓。

焊缝准确的横截面形状及面积可由焊缝断面的粗晶腐蚀确定,从而可确定母材金属在焊缝中所占的比例,即焊缝的熔合比。

3母材熔化与焊缝成形

式中:A——物体的吸收率,A=QA/Q0; R——物体的反射率,R=QR/Q0; D——物体的穿透率,D=QD/Q0。

图3.7 辐射能的分配

A、R、D的大小与物体的温度、表面情况、性质及射线的波长 等有关。 如果A=1,则R=D=0,说明落在物体上的全部辐射能都被 该物体所吸收,这类物体叫作绝对黑体。 如果 R= l,则 A= D=0,即所有落在物体上的辐射能,完全 被该物体反射出来。一种是正常反射,称为镜体;另一种是乱 反射,则称为绝对白体。对于介于黑体与白体之间的物体,一 律称为灰体。 如果D=1,则A=R=0,即所有落在物体上的辐射能,完全 透过该物体,这一类物体称为绝对透明体或透热体。 在自然界中并不存在绝对的黑体、白体和透明体。该处的黑体、 白体、透明体,不是对可见光而言,而是对热辐射线而言。

对于牛顿流体,对流传热为:

Qc ac (T T0 ) Ft

(3-32)

式中 ac——对流传热系数。 αc的影响因素很多:

ac f (T , T0 , , , cp , ,,...)

3、辐

射

辐射能是物体受热后,内部原子振动而出现的一种电磁波能 量传递。辐射能主要是以热能形式发射出的一种能量。在放 热体和吸热体之间的辐射是彼此往复的。 QA+QR+QD=Q0 A+R+D=1 (3-33)

qmf Q f

2 AB

(3-12)

前半个椭圆的半轴是 af和 bh。假定电弧传给焊件的热能中, 有95%落在双椭圆内,则有:

2 q f (0, bh ) qmf exp(Bbh ) 0.05qmf

3 B 2 bh

同理:

(3-13)

q f (a f ,0) qmf exp( Aa2 f ) 0.05qmf

焊接方法与设备——第三章 母材熔化和焊缝成形

讨论:

1)不含O、S等表面活性物质

d 0

dr

表面:从中心向四周流 中心:从下至上 熔池浅而宽。 2)含O、S、Bi 正好与前面相反

§3-3 焊缝形状参数及工艺因素对它的影响

一)、焊缝形状参数及其与焊缝质量的关系 基本参数有:H、B、a 1、熔深H:Hweld=Hpool,直接影响承载能力

2、熔宽B:Bweld=Bpool

5、熔合比:母材金属在焊缝中的含量

FM FM FH

调整熔合比可调整焊缝化学成分,改善性能。 一般通过开坡口来实现。

二)、影响焊缝形状尺寸的因素 (一)焊接电流Ia

Ia增大,H增大,a增大,B基本不变 1、 Ia↑ Fa↑→热源下移→H↑

q= IU↑ → H↑ H=km I 2、 Ia增大,电弧分布半径 增大但潜入工件深度大,限 制r有效增大,B基本不变。减小。 3、 Ia↑,焊丝熔化量增加,B不变, a↑

FP及FC

电弧力

细熔滴的冲击力

二、影响熔池对流的力

1、TIG焊时的等离子流力 等离子流挺度较小,碰到熔池后,沿着熔池向外走。

因此: 表面:从中心向四周流 中心:从下至上 熔池浅而宽。

2、浮力

中心:从下至上 熔池浅而宽。

1、电磁力

熔池上形成斑点时,电流进入熔池后发散,形成向下的推力 ,导致涡流换热。增大熔深

(二)电弧电压 Ua↑ q增加不多, r增大,qm减小,因此,B、增大,H、a 减小。 通常,Ia选定后,Ua也基本上定下来了。总是根据板厚选Ia ,再由Ia选定Ua。

(三)焊接速度

将q/w 定义为线能量,即单位长度的焊缝上 输入的热量。

w增大时,ቤተ መጻሕፍቲ ባይዱ/w减小,H、B、a等均减小

第三章母材的熔化和焊缝成形

第三章 母材的熔化和焊缝成形

2. 电弧电压对焊缝成形的影响

其他条件不变时,U增大→H略有减小,B增大, h减小. ①U增大→弧长增大→电弧斑点飘动范围变宽→熔宽增加. ②U↑→电弧功率增加.但由于电弧长度增加.弧柱的散热 增加.故所增加的电弧功率主要用于熔宽的增加和弧柱 的散热增加.而电弧力却因熔宽增加而分散了.故熔深略 有减小. ③对h. U高时,U对Um影响不大 U低时, U↑→Um↓ 又因B↑焊丝的熔化量 并无增大,故h↓.

第三章 母材的熔化和焊缝成形

以上分析可知: 电流主要影响熔深.是决定熔深的主要因素. 电弧电压主要影响熔宽.是影响熔宽的主要 因素.

第三章 母材的熔化和焊缝成形

3. 焊接速度对焊缝成形的影响

在其他参数不变时 v↑导致H↓B↓h↓ 焊速与焊逢单位长度上电弧作用时间成反 比.焊速增加.相当于电弧给予焊逢单位的能量 减小.故H.B. h都↓

2) 电弧电流对比热流的影响 电流增加,qm增加, 分布半径ra增大

图3-7 电弧电流与比热流分布q(r)之间的关系

第三章 母材的熔化和焊缝成形

3) 钨极端部角度和端部直径对比热流的影响 随着钨极磨尖角度和端部直径的增大,比热流的分布从正态分 布过渡到近似于直角分布,同时qm变小。

图3-8 钨极端部角度θ和端部直径d对比热流分布的影响

第三章 母材的熔化和焊缝成形

3.3.3.焊接电弧力

电弧的静态和动态电磁压力: 由电弧中电磁收缩力对熔池造成的压力称电弧静压力. 由电弧中等离子流力对熔池造成的压力称电磁动压力. 电弧的电磁静压力和电磁动压力作用在熔池上使熔池 表面产生弧坑.作用力越大弧坑就越深.弧坑越深热源下移 的距离越大,熔深相应增大. 电磁静压力和电磁动压力的大小取决于电流的大小和 焊丝的直径.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1 焊缝和熔池的形状尺寸和焊缝成型

一 焊缝形状尺寸及其对焊缝质量的影响 1 焊缝的几 何参数

一般接 头形式如 图3—1。

几个主要尺寸是熔深H、熔宽B、余高a、成型系数Ø 、 熔合

比γ 。

其中

Ø=B/H

Fm γ= ———

FH+Fm 2 几何形状尺寸对焊缝质量的影响

①成型系数。

Ø越小,表示焊缝窄而深,从提高热效率和减小热影响区恶化角度 看是有利的,但不要过小容易出现裂纹和气孔。

第三章 母材的熔化和焊缝成型

一 本章重点

1 熔池形状尺寸及焊缝成型

焊缝的几何形状尺寸参数B、H、a、Ø、 γ对焊缝质量的影响.母材 的熔化,熔池的形成及特点。

2 焊缝成型的影响因素及常见成型缺陷

要求掌握影响规律及产生这种规律的原因。了解常见成型缺陷的特 点及产生原因。

3 了解力对熔池的作用,尤其空间位置焊接的情况。 二 学时 4学时

电弧焊接过程中,母材金属 和填充金属在电弧的直接作用下 被强烈加热﹑熔化而混合在一起, 同时电弧正下方的熔池中的液体 金属在电弧力的作用下被排向熔 池尾部,并在电弧力﹑本身重力 和表面张力等共同作用下保持有 一定的液面差,形成了具有一定形 状和尺寸的熔池,如图3—2所示。

熔池的特点

1)运动情况下结晶液体金属是在流动受搅拌的情况下结晶的。 2)焊接过程是一个急热、急冷的过程。 3)熔池的结晶是柱状晶。 4)纵向上是细小的层状结晶,外观具有明显的鱼鳞纹。

其中η为热效率

工件热输入 电弧热功率-电弧热损失总和

η=————— = ——————————————

电弧热功率

电弧热功率

电弧热损失包括:

1)用于加热电极和焊条头等的热损失。

2)用于加热和熔化焊条药皮或焊剂的损失。

3)电弧热辐射和气流带走的热损失。

4)飞溅造成的热损失。

不同的焊接条件热损失大小不同, η也不同。 2 .熔池及焊缝形成

焊缝的形状取决于熔池的形状,熔池的形状又与接头的形式和

空间位置、坡口的形状、尺寸和间隙的大小,母材、焊丝金属的熔 化情况及熔滴的过渡方式有关。

②增高系数。一般控制在4—8以上。

③ 熔合比。

可以通过改变熔合比的大小来调整焊缝的化学成分,降低裂纹的敏 感性和提高焊缝的机械性能。

3.2 母材的熔化及熔池的形成

一 母材的熔化和电弧的热输入

1.电弧功率和热效率

热输入功率为P=0.24η UI

通常用线能量Leabharlann 衡量热输入:线能量=P/V焊 =0.24η UI/ V焊