纺织概论-03 纺纱工程(2)

纺纱学习题及答案(定稿)(2)

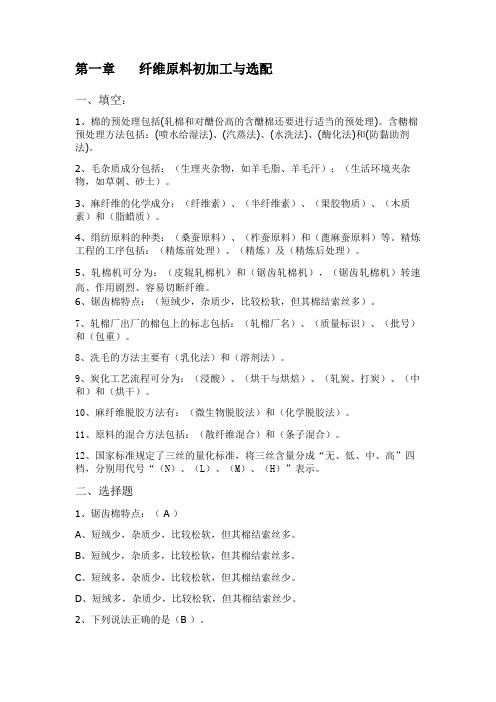

第一章纤维原料初加工与选配一、填空:1、棉的预处理包括(轧棉和对醣份高的含醣棉还要进行适当的预处理)。

含糖棉预处理方法包括:(喷水给湿法)、(汽蒸法)、(水洗法)、(酶化法)和(防黏助剂法)。

2、毛杂质成分包括:(生理夹杂物,如羊毛脂、羊毛汗);(生活环境夹杂物,如草刺、砂土)。

3、麻纤维的化学成分:(纤维素)、(半纤维素)、(果胶物质)、(木质素)和(脂蜡质)。

4、绢纺原料的种类:(桑蚕原料)、(柞蚕原料)和(蓖麻蚕原料)等。

精炼工程的工序包括:(精炼前处理)、(精炼)及(精炼后处理)。

5、轧棉机可分为:(皮辊轧棉机)和(锯齿轧棉机),(锯齿轧棉机)转速高、作用剧烈、容易切断纤维。

6、锯齿棉特点:(短绒少,杂质少,比较松软,但其棉结索丝多)。

7、轧棉厂出厂的棉包上的标志包括:(轧棉厂名)、(质量标识)、(批号)和(包重)。

8、洗毛的方法主要有(乳化法)和(溶剂法)。

9、炭化工艺流程可分为:(浸酸)、(烘干与烘焙)、(轧炭、打炭)、(中和)和(烘干)。

10、麻纤维脱胶方法有:(微生物脱胶法)和(化学脱胶法)。

11、原料的混合方法包括:(散纤维混合)和(条子混合)。

12、国家标准规定了三丝的量化标准,将三丝含量分成“无、低、中、高”四档,分别用代号“(N)、(L)、(M)、(H)”表示。

二、选择题1、锯齿棉特点:( A )A、短绒少,杂质少,比较松软,但其棉结索丝多。

B、短绒少,杂质多,比较松软,但其棉结索丝多。

C、短绒多,杂质少,比较松软,但其棉结索丝少。

D、短绒多,杂质少,比较松软,但其棉结索丝少。

2、下列说法正确的是(B )。

A、长细纤维易分布在纱的外层,短粗纤维易分布在纱的内层。

B、初始模量大的分布在内层,小的分布在纱的外层。

C、卷曲小的分布在纱的外层,大的分布在纱的内层。

D、长细纤维易分布在纱的外层,初始模量大的分布在内层。

3、配棉中主题原棉成分占(B)A、80%左右B、70%左右C、60%左右 D 90%左右4、不能进行纤维纺纱的原料是( D )A、棉纤维B、苎麻C、TencelD、玻璃纤维5、低于干强的纤维是( C )A、涤纶B、尼纶C、粘胶D、维纶6、造成纤维松散度及色泽差的工序主要有煮练和(B)。

科目纺织工程

科目纺织工程科目:纺织工程一、引言纺织工程是一门涉及纺织原料、纺织工艺和纺织品设计的综合性学科。

在过去的几十年里,纺织工程领域经历了巨大的变革和发展。

本文将重点讨论纺织工程的基本概念、发展历程以及在当代社会中的应用。

二、纺织工程的概念纺织工程是指通过各种纺织工艺,将纺织原料加工转化为纺织品的过程。

纺织原料可以包括天然纤维(如棉花、麻和丝绸)以及化学纤维(如涤纶、锦纶和腈纶)。

纺织工程的主要目标是将纺织原料经过纺纱、织造和印染等工艺处理,最终生产出具有特定功能和外观的纺织品。

三、纺织工程的发展历程1. 初期纺纱技术的出现最早的纤维加工可以追溯到公元前3500年的埃及,他们运用手工纺纱技术将棉花纤维制成线,这是纺织工程的雏形。

在公元105年,中国发明了丝绸的制造技术,从而开启了世界纺织工程技术的新时代。

2. 工业化生产的兴起19世纪工业革命的到来,极大地推动了纺织工程技术的发展。

蒸汽动力机械的应用使得纺织品的生产能力大幅提升,机械纺纱、织布和印染技术的引入大大简化了工艺流程,从而降低了生产成本。

3. 纺织工程技术的现代化近代纺织工程技术的发展主要以自动化、数字化和智能化为特征。

自动化生产线的应用使得生产效率和产品质量得到了极大的提升。

数字化技术的引入进一步提高了生产过程的可控性和精确性。

智能化纺织设备的研发改变了传统纺织工艺,使得织物的成分、厚度和纹路能够根据生产需求进行调节。

四、纺织工程在当代社会中的应用1. 纺织品的日常生活应用纺织品广泛应用于日常生活中的衣物、家居用品和饰品等。

高性能纤维的出现,使得纺织品具备了抗菌、防水、防火和保护等功能,从而满足了人们对生活品质和安全的要求。

2. 纺织工程在工业领域的应用纺织工程在工业领域中有着广泛的应用,如汽车制造、航空航天、医疗器械和防弹材料等。

高性能纺织材料的研发和应用为这些领域的发展提供了重要支持。

3. 纺织工程与环境保护纺织工程在环境保护领域发挥了积极的作用。

纺纱学简要回顾。doc

第一章绪论1、纺纱基本原理(松解、集合、开松、梳理、牵伸、加捻、除杂、精梳、混和、卷绕)P1~2页及PPT教案。

2、纺纱工程包含的工序①初步加工工序:原棉的轧棉;原毛开洗烘及含草多时炭化;麻类纤维脱胶;绢纺中的精练以去除丝胶、油脂等。

②梳理前准备工序:棉纺即开清棉工程,制成棉卷(定量单位为克/米)或均匀的棉流。

使用机台为开清棉联合机。

毛纺即和毛。

使用机台即和毛机。

麻纺即精干麻→机械软麻→给湿加油→分磅堆仓→开松③梳理工序:棉纺盖板梳理机,制成生条(定量单位克/5米);毛、麻、绢纺用罗拉梳理机。

④精梳工序:对棉纺而言,是精梳前准备工序(制精梳小卷)+精梳机(制精梳棉条)的统称。

⑤并条(针梳)工序:制半熟条、熟条。

涉及并合原理、牵伸原理、混和原理(涤棉混纺纱采用棉条混和)。

⑥粗纱工序:制粗纱(定量单位为克/10米)。

⑦细纱工序:制细纱(定量单位为克/100米)。

⑧后加工工序:络筒、并纱、捻线、烧毛、上蜡、丝光等。

3、棉纺纺纱系统(普梳系统、精梳系统、废纺系统:与普梳系统相比,无并条工序)化纤与棉混纺系统(精梳系统:棉要经过精梳、涤要经过预并、然后三道混并普梳系统:棉不需精梳但要经过预并、涤要经过预并、然后三道混并)第二章纤维原料初加工与选配1、轧棉机分类、轧棉质量判断(三观察:外观变化、长度变化、皮辊棉黄根的多少及锯齿棉疵点的多少)。

2、棉包质量的标识方法(P9页。

类型代号、品级代号、长度代号、马克隆值代号)。

3、“三丝”定义,三丝含量分档(“无、低、中、高”四档)。

4、含糖棉的处理方法。

5、乳化洗毛原理及工艺流程。

(P12~13页)6、炭化原理。

7、麻纤维脱胶基本原理(微生物脱胶、化学脱胶)。

Chapter3 原料的选配与混合配棉定义:棉纺厂将几种唛头、地区或批号的原棉,按比例搭配使用的方法。

1.配棉目的或意义(能满足不同纱线的质量要求、能保持生产过程和成纱质量的相对稳定、多唛混纺,混和批量大,混和棉的性能差异也较单一品种间的原棉性能差异为小,因而采用混和棉纺纱既可增加投产批量,又能在较长时期内保持原棉性能的稳定,确保生产过程和成纱质量的相对稳定、能节约原棉和降低成本)3.原棉主要性能(长度、短绒、细度等)与成纱强力、条干间关系。

纺织概论要点

受控纤维:受罗拉握持,并以该罗拉表面速度运动的纤维。

浮游纤维:未被前罗拉或后罗拉握持的纤维。

前纤维:被前罗拉握持的纤维。

后纤维:被后罗拉握持的纤维。

快速纤维:以前罗拉表面速度运动的纤维。

慢速纤维:以后罗拉表面速度运动的纤维。

控制力: 以后罗拉速度运动的慢速纤维作用于浮游纤维上的力。

引导力: 以前罗拉速度运动的快速纤维作用于浮游纤维上的力。

牵伸力: 指须条在牵伸过程中,以前罗拉表面速度运动的快速纤维从以后罗拉表面速度运动的慢速纤维中抽出时,全部快速纤维所受到的摩擦阻力总和。

握持力:指罗拉钳口对须条的摩擦力。

关联和区别:控制力和引导力是就一根纤维而言的,牵伸力和握持力是就整个须条而言的一般握持力比最大牵伸力大2-3倍,握持力和牵伸力要相适应。

控制力使浮游纤维保持慢速,引导力使浮游纤维快速运动。

捻度:单位长度的捻回数。

捻回:纱条绕自身轴线回转一周,便获得一个捻回。

捻回角:纱条加捻后表面纤维发生倾斜,表面纤维与纱条轴线的夹角,称为--。

捻幅: 单位长度的纱线加捻时,截面上任意一点在该截面上相对转动的弧长。

喂给长度:每钳次由给棉罗拉喂入到工作区的纤维丛长度。

梳理隔距:上钳板钳唇下缘与锡林梳针针尖的距离。

喂给系数:顶梳刺入须丛前的喂给长度与总喂给长度的比值称为喂给系数。

分离隔距:钳板最前位置时钳板钳口与分离罗拉钳口之间的距离。

落棉隔距:钳板到达最前位置时,下钳板前缘与后分离罗拉表面的距离。

重复梳理次数:须丛自受到锡林梳理开始到被完全分离时为止,所受到锡林梳理的次数。

死隙长度:锡林梳理时,须丛头端未被梳理到的长度。

梳理死区:在锡林梳理时,钳口咬合线外有一段须从未被锡林梳理到,此段长度称为梳理死区。

移距偏差:在牵伸过程中,由于纤维不在同一位置变速,则牵伸后纤维的头端距离与常移距产生的偏差称为移距偏差。

变细曲线:牵伸过程中,由后罗拉钳口到前罗拉钳口方向,须条截面中的纤维根数逐渐减少,须条逐渐变细的规律曲线。

假捻效应:纱条作轴向运动时发生在喂入端与假捻器之间存在的捻回现象。

纺纱工程八个工序的总结

纺纱工程八个工序的总结要将纺织原料纺成符合一定性能要求的纱,除了以上述纺纱原理为基础外,还需要应用各种相应的技术手段,并经过一系列加工过程才能实现。

把纺织纤维制成纱线的过程称为纺纱工程,它由下列若干子工程或工序组成,而上述的纺纱原理就贯穿于这些工序之中。

1.初步加工工序纺织原料特别是天然纺织原料,因为自然环境、生产条件、收集方式和原料种类本身的特点,除可纺纤维外还含有多类杂质,而这些杂质必须在纺纱前加以去除,这个过程即为初步加工工程。

各种纺织原料初步加工工程随原料不同而异。

(1)从棉田中采摘下来的棉铃除了棉纤维外,还含有棉籽及其他杂质,在进行下道加工前必须用轧棉机排除棉籽,制成无籽的皮棉,故棉的初步加工称为轧棉。

轧棉在轧棉厂里完成,轧下来的皮棉(原棉)经检验打成紧包后,运输到棉纺厂进行后续加工。

(2)毛纺工厂使用的原料是从羊身上剪下来的羊毛(原毛)。

原毛含有油脂、汗液、粪尿以及草刺、沙土等杂质,必须在原毛初步加工(俗称开洗烘工程)中清除。

除杂时,首先将压得很紧的纤维进行开松,去除原毛中易于除去的杂质如砂土、羊粪等,然后用机械和化学相结合的方法去除羊毛中的油脂、羊汗及黏附的杂质。

有的羊毛如散毛含草杂较多时,还需经过炭化,即利用化学和机械方法除去净毛中所含的植物性杂质,所用的设备为开洗烘联合机和散毛炭化联合机,得到的半制品分别为洗净毛、炭净毛。

(3)从茎秆上剥下来的麻皮(又称原麻)中除含有纤维素外,还含有一些胶质和杂质,它们大多包围在纤维表面,使纤维粘在一起,为了确保纺纱过程的顺利和纱线质量,这些非纤维杂质必须在成纱前全部或部分除去,这部分初步加工在麻纺厂称为脱胶。

苎麻原麻经过脱胶后得到的半制品叫做精干麻。

(4)绢丝原料是养蚕、制丝和丝织业的疵茧和废丝,其中含有丝胶,油脂,泥沙污杂物和其他杂质。

这些杂质必须在纺纱前用化学、生物等方法去除,这种初步加工在绢纺中称为精练工程,制得较为洁净疏松的半制品叫做精干绵。

纺纱概论—纺纱系统及工艺流程

(一)、纺纱的任务与实质

任务:将无序的短纤维纺制成连续的棉纱ቤተ መጻሕፍቲ ባይዱ混纺 纱。 实质:“松解”与“集合”。 “松解”:破除纤维间不需要的联系。直至纤 维呈完全伸直平行的单根状态。 “集合”:将松散纤维沿轴向排列,形成耐用 的集合体。

(二)、基本作用

1、开松、除杂、混和与梳理作用 棉包→小棉束→单根纤维 2、均匀、并合与牵伸作用 棉条→一定细度的纱 3、加捻和卷绕作用

各工序的半制品

1—棉包 2—棉卷 3—生条 4—熟条 5—粗纱 6—细纱

(三)工艺流程

粗梳系统 开清棉→梳棉→并条Ⅰ→并条Ⅱ→粗纱→细纱 精梳系统 开清棉→梳棉→精梳准备→精梳→并条Ⅰ→并条Ⅱ→粗 纱→细纱 棉与化纤混纺 棉:开清棉→梳棉→精梳准备→精梳-涤:开清棉→梳棉→ 预并条------------→并条Ⅰ→并条Ⅱ→并条Ⅲ→粗纱→细纱

纺纱学毛纺2

(C6H10O5)n

H2SO4 H2O

n· 6C

2、炭化工艺过程: 浸酸(使草杂吸足酸,尽量减少羊毛吸酸量) ↓ 压酸、烘干与烘焙(去除水分,脆化草杂) ↓ 轧炭、打炭(上的硫酸) ↓ 烘干(去除水分,使纤维达到要求的回潮率)

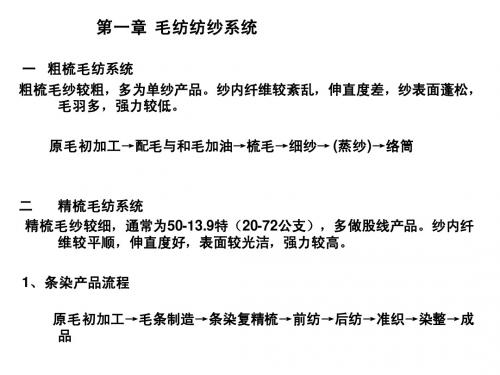

第一章 毛纺纺纱系统

一 粗梳毛纺系统 粗梳毛纱较粗,多为单纱产品。纱内纤维较紊乱,伸直度差,纱表面蓬松, 毛羽多,强力较低。 原毛初加工→配毛与和毛加油→梳毛→细纱→ (蒸纱)→络筒

二 精梳毛纺系统 精梳毛纱较细,通常为50-13.9特(20-72公支),多做股线产品。纱内纤 维较平顺,伸直度好,表面较光洁,强力较高。 1、条染产品流程

一、选毛

对原毛用人工按不同品级进行分选。 国毛 :支数毛(同质毛或高代改良毛)按品质 支数分 70、66、64、60四档;级数毛(异质毛 或土种毛)按其细度和粗毛含量分一、二、三、 四、五级五档。

二、 洗 毛

用机械与化学物理方法除去原毛中的杂质(生 理夹杂物+生活环境夹杂物)的工艺过程。 洗毛方法有许多种。用水和洗涤剂洗羊毛的称为 乳化洗毛法,这是国内外普遍采用的方法。有用有 机溶剂浸提羊毛脂的称为溶剂洗毛法,还有超声波 电磁振动式洗毛法等。

(一)羊毛含杂物

1. 羊毛脂: 主要是高级脂肪酸和高级一元醇及其酯类的复

杂混合物,不溶于水,只能溶于憎水的非极性溶剂。

2.羊汗: 主要为 K2CO3 ,溶于(温)水与羊毛脂皂化生成

钾皂,有利于洗毛的进行。

3.砂土、粪尿: 砂土中含钙、镁、铁等元素,增加水的硬

度,影响洗涤效果;也增加洗剂和助剂的用量。

匹染工艺的特点: 工艺流程短,成本低,效率较高,但由于是成 品染色,使染色产生的疵点不易弥补,并且颜 色单一,只适合单色产品生产。

纺织概论-03 纺纱工程(2)

显然,简单罗拉牵伸装置的摩擦力强度分布不能满足理想要求。 在实际牵伸装置中,应设法合理配置罗拉钳口或采用附加元件

来产生一个附加摩擦力界。如:并条机上的压力棒、粗纱和细 纱机上的双皮圈装置等,以扩展后部摩擦力界,控制浮游纤维, 使变速点尽量稳定在前钳口附近。

(7)牵伸过程中纤维的平行伸直:

牵伸过程中快速纤维从慢速纤维中抽出,其后端受到慢速纤 维摩擦力的作用而伸直,而慢速纤维前端受到快速纤维摩擦 力的作用而伸直。

由于牵伸区慢速纤维多于快速纤维,故后弯钩易得到伸直 牵伸倍数越大,后弯钩伸直作用越好,但前弯钩伸越差;

细纱机牵伸倍数大,有利于后弯 钩伸直,故进入细纱机的粗纱应 呈后弯钩,因此从梳棉到细纱的 中间工序以奇数为宜。

管速>锭速(管导);

管速随卷绕半径增大而逐渐 降低;

龙筋升降速度逐层递减;

龙筋升降动程逐层缩短。

3.喂入机构和牵伸机构 1.喂入机构 组成:分条器、导条辊、喇叭口、

横动装置;

作用:积极引导棉条进入后罗拉, 减少棉条的意外牵伸;

分条器:隔离棉条,防止纠缠, 用铝或胶木制成;

导条辊:积极传动,调换链轮可 调节张力,其位置、速比、 距离应与条子结构及条筒规 格相适应;

E V2 V1

式中:E—机械牵伸倍数; V1—后罗拉表面速度; V2—前罗拉表面速度。

实际牵伸倍数

D G1 Tt1 G2 Tt2

式中: D—实际牵伸倍数; G1—喂入纱条单位长 度 的 重 量 ; G2—输 出 纱 条 单 位 长 度 的 重 量 ; Tt1 —喂入纱条线密度; Tt2 —输出纱条线密度。

变速点:指牵伸区内纤维头端变速 的位置。

理想牵伸:

纤维条内任意两根纤维头距比原 来增大E倍;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.牵伸机构

牵伸形式 3/4曲线:结构简单,稳定耐用,保养方便,但须条定量轻、

牵伸倍数大时,控制力不够,条干均匀度差; 双短皮圈:条干好,装拆不便 长短皮圈:条干好,装拆方便

目前国产粗纱机采用三罗拉双短皮圈和三罗拉长短皮圈牵伸型 式。

为改善条子内在结构,提高混合均匀度和纤维伸直平行度, 常进行多道并条,如:

纯棉:2道; 涤棉:3道; 毛纺:3~5道

4. 牵伸基本原理: (1)牵伸的基本概念

牵伸:将纤维条抽长拉细,即将纤维条内各纤维沿长 度方向作相对位移而分布在更长的长度上,使纤维条 截面减细变薄。这是一个降低产品线密度的过程。

总牵伸和部分牵伸: 总牵伸等于各部分牵伸的连乘积,即:

E

E1 E2

V2 V1

V3 V2

V3 V1

式中:E—总牵伸;E1—后区牵伸;E2—前区牵 伸。

牵伸分配: 工艺上一般根据总牵伸倍数大小来分配各牵伸区的部

分牵伸倍数——牵伸分配; •一般前区牵伸大,后区牵伸小; •当纤维条经若干机台牵伸后,其总牵伸倍数等于各机 台总牵伸倍数的乘积。

T=nt/L

纱条上获得真捻的方法 非自由端(纱条两端被握持)连续式加捻 如:翼锭纺纱和环锭纺纱

T1=n/V

T2= T1=n/V

纱条上获得真捻的方法 自由端连续式加捻 如:转杯纺纱和涡流纺等

T=n/V

捻回的传递

如图,A为纱条的喂入点,纱条以速度V自A向C运动,C 为加捻点。加捻时,C以转速n绕纱条自身回转,因纱条 为非杆性的松散介质,则纱条AC上各截面的加捻扭矩随 离加捻点的距离增加而减小,因此,加捻过程中,纱条上 的捻回数靠近C处较多,靠近A处较少,说明捻回是由C向 A传递的,这种现象称为捻回的传递。

6~8根条子经导条罗 拉3和导条压辊4的 牵伸从条筒中引出, 在导条台上输送, 给棉罗拉7汇集条子 喂入牵伸装置,3/3 压力棒牵伸机构, 牵伸后的纤网由集 束器11收拢,由集 束罗拉口输出,经 喇叭口凝聚成条, 紧压罗拉紧压后, 由圈条器圈放在条 筒中。

3.并合作用

并合:将多根条子平行地叠合成一体,以改善条干均匀度。 并合的实质:把各根纱条的横截面沿着长度方向连续叠加, 这样可以通过纱条粗细片段之间的随机叠合,从而达到提 高纱条均匀度的目的。

从梳棉到细纱工序弯钩方向的变化

梳棉

头并

二并

粗纱

细纱

中间有三道工序

5.并条机的牵伸机构

牵伸机构主要元件 下罗拉、上罗拉(皮辊)、集合器、压力棒、加压装置、

清洁装置等。

立达RSB851并条机 3/3牵伸系统

下罗拉(Bottom Roller) 牵伸的重要零件

主要要求:

罗拉直径要与所纺纤维长度相适应;

下罗拉结构

圆柱形,表面开有直槽或螺旋槽,以增加握持作用; 节与节之间靠螺纹联接,螺纹方向应使罗拉在运转中愈转

愈紧。

上罗拉(Top Roller)

以铬钢为芯子,外包丁腈胶圈;皮辊轴的两端各自插入装有 滚动轴承的轴承套内,轴承套装入轴承座内承受压力;

•皮辊要有一定的弹性和硬 度、耐磨性、耐老化、圆整 度好,表面要“光、滑、燥、 爽”,还应具有一定的吸、 放湿及抗静电性能,防止牵 伸时纤维产生绕皮辊现象; •皮辊需定期磨砺表面,并 进行化学处理。

牵伸的实质:纤维在纱条轴向产生相对位移。 表面现象:将须条抽长拉细。 牵伸的目的:

抽长拉细纱条(提高支数,减少定量); 提高纤维平行伸直度。转速的罗拉握持纤维条,使纤维条抽 长拉细。

牵伸倍数:表示牵伸的程度

机械牵伸倍数(理想牵伸倍数):

引导力:慢速浮游纤维所受周围快速纤维对它动摩 擦力的总和——促进纤维加速。

慢速纤维变速的条件:引导力>控制力

牵伸力:所有快速纤维受到的动摩擦力总和; 握持力:罗拉钳口对纤维条的静摩擦力; 保证牵伸的条件:握持力>牵伸力 否则,纤维条在钳口中打滑,牵伸效率下降,

条干不匀。

(5)变速点分布与须条不匀:

1. 控制纤维—受前罗拉或后罗拉握持的纤维; 2.前纤维—被前罗拉握持的纤维; 3.后纤维—被后罗拉控制的纤维; 4. 浮游纤维—未被前罗拉或后罗拉握持的纤维; 5. 快速纤维—以前罗拉速度运动的纤维; 6. 慢速纤维—以后罗拉速度运动的纤维。

(4)纤维的受力:

控制力:慢速浮游纤维所受周围慢速纤维对它的极 限摩擦力的总和——阻止纤维变速;

E V2 V1

式中:E—机械牵伸倍数; V1—后罗拉表面速度; V2—前罗拉表面速度。

实际牵伸倍数

D G1 Tt1 G2 Tt2

式中: D—实际牵伸倍数; G1—喂入纱条单位长 度 的 重 量 ; G2—输 出 纱 条 单 位 长 度 的 重 量 ; Tt1 —喂入纱条线密度; Tt2 —输出纱条线密度。

两根纤维在牵伸时,若其在不同位置变速,则两根纤维 间的移距产生偏差,为:△a=x(E-1),导致纱条不匀。

(6)摩擦力界: 定义:在牵伸区域中,纱条受到压力和张力的作用,纤维在 牵伸运动时受到摩擦力作用的空间称为摩擦力界。 在摩擦力界中,作用于纤维上各点的摩擦力大小并不相同, 由此形成摩擦力界的强度分布,即摩擦力界分布。

压力棒

不回转金属棒,截面形状多种,装在主牵伸区内,形成曲线 通道,形成附加摩擦力界。

压力棒的前、后、高、低位置应根据纤维长度和工艺要求调 节。

并条机牵伸型式

总体要求: 采用曲线形式,利用须条在罗拉或皮辊上的包围弧,使

后区摩擦力界加强,并向前扩展,更好地控制浮游纤维, 提高须条质量。

三上四下(3-over-4)曲线牵伸

管速>锭速(管导);

管速随卷绕半径增大而逐渐 降低;

龙筋升降速度逐层递减;

龙筋升降动程逐层缩短。

3.喂入机构和牵伸机构 1.喂入机构 组成:分条器、导条辊、喇叭口、

横动装置;

作用:积极引导棉条进入后罗拉, 减少棉条的意外牵伸;

分条器:隔离棉条,防止纠缠, 用铝或胶木制成;

导条辊:积极传动,调换链轮可 调节张力,其位置、速比、 距离应与条子结构及条筒规 格相适应;

前皮辊起导向作用 二~三为前牵伸区 四~五为后牵伸区 须条在皮辊上的包围弧使

后部摩擦力界前移; 罗拉根数少,传动简单

压力棒曲线牵伸

主牵伸区有压力棒,使后部摩擦力界向前延伸,加强了对浮 游纤维的控制,使纤维变速点靠近前罗拉钳口;调节中皮辊 位置可改变钳口握持距,适应不同长度纤维加工。

双区牵伸,大皮辊2骑跨在二、三罗拉上,缩小前区握持距, 前区后部摩擦力界向前扩展,使纤维变速点靠近前钳口。

缺点: •前钳口须条反包弧,不利于纤 维变速点的前移和集中 •罗拉2消极传动,易绕花使皮辊 打滑,影响牵伸; •轻定量条子时,罗拉2上正包围 弧的附加摩擦力界作用变差,不 适用。

多皮辊曲线牵伸 (如:5-over-3)

影响纵向摩擦力界的因素:

上罗拉加压P:P,强度 及范围

罗拉直径d: d ,强度, 范围

须条定量G(厚度与宽 度):G ,强度,范 围

横向摩擦力界的影响因素:

纱条的截面形状 纱条横截面为扁平形时,横向摩擦力界分布均匀; 纱条横截面为圆形界面时,摩擦力界自中央向两侧逐渐减 小。

具有正确的沟槽形状,符合规定的表面粗糙度,以 保证能充分钳持纤维,又不造成纤维损伤;

具有足够的抗扭和抗弯刚度,以保证正确的工作;

具有较高的制造精度,保证零件的互换性,并减少 机械误差对牵伸过程的影响;

选用优质中碳钢,并进行表面淬火,表面硬度 >HRA78,中心层保持很好的韧性,既耐磨又能校 正弯曲。

当n根纱条并合时:

C C0 n

C—并合后纱条的不匀率; C0—并合前纱条的不匀率;

并合前单根纱条的不匀率越大,并合效果越好;并合前单 根纱条的不匀率越小,则并合效果不显著; 并合根数越多,并合效果越好。但是并合根数超过一定数 量后,并合均匀效果就不明显了。

棉纺:6-8根 毛纺:针梳机—10根

双皮圈牵伸装置

摩擦力界分布合理,浮游区 小,有效控制纤维运动,总 牵伸倍数高,粗纱条干好。

但结构复杂,安装要求高, 对温湿度变化敏感。

组成:罗拉、皮辊、上下皮圈、 上下销、皮圈张力装置、钳 口隔距调节块。

4.粗纱加捻 凡是在纺纱过程中,使纱条(须条、纱、线、丝)绕其轴线

扭转、搓动、缠绕、交结,使其获得捻回、包缠、交缠、网 络等都称为加捻。

罗拉皮辊表面性质 (甲)金属上罗拉 (乙)皮辊硬度较大 (丙)皮辊硬度小

理想摩擦力界的纵向分布: 将后钳口摩擦力界向前扩展,使慢速纤维和浮游纤维在未 变速前始终受后摩擦力界控制,以减少浮游纤维提前变速的 可能; 为使快速纤维能顺利地从慢速纤维中抽出,在距前钳口一 定距离处,摩擦力界强度应适当减弱; 前钳口摩擦力界应具有较高的强度,且要求稳定,作用范 围小,使变速点尽量向钳口集中,缩小变速区间的值。

显然,简单罗拉牵伸装置的摩擦力强度分布不能满足理想要求。 在实际牵伸装置中,应设法合理配置罗拉钳口或采用附加元件

来产生一个附加摩擦力界。如:并条机上的压力棒、粗纱和细 纱机上的双皮圈装置等,以扩展后部摩擦力界,控制浮游纤维, 使变速点尽量稳定在前钳口附近。

(7)牵伸过程中纤维的平行伸直:

牵伸过程中快速纤维从慢速纤维中抽出,其后端受到慢速纤 维摩擦力的作用而伸直,而慢速纤维前端受到快速纤维摩擦 力的作用而伸直。

由于牵伸区慢速纤维多于快速纤维,故后弯钩易得到伸直 牵伸倍数越大,后弯钩伸直作用越好,但前弯钩伸越差;

细纱机牵伸倍数大,有利于后弯 钩伸直,故进入细纱机的粗纱应 呈后弯钩,因此从梳棉到细纱的 中间工序以奇数为宜。

五、粗纱工序