PLC与变频器在高炉卷扬系统中的应用

变频器在高炉卷扬系统中的应用

变频器在高炉卷扬系统中的应用-社会科学论文变频器在高炉卷扬系统中的应用陈昊沈阳铁旭自动化有限公司[摘要]可靠稳定快速的上料可有效保证高炉产量以及提高冶炼质量。

本文根据高炉生产的要求以及高炉卷扬机主驱动系统的技术特点,在高炉上料系统中采用PLC与变频器相结合实现了对料车的控制,解决了因卷扬控制系统不稳定而造成的休风、停产问题。

提高了卷扬上料系统的稳定性,降低了上料系统的故障率。

[ 关键词]变频器;PLC;高炉卷扬1.高炉上料设备概况高炉上料设备是高炉供料系统的重要设备主要包括料车坑、料车、斜桥、卷扬机或上料机。

料车上料机主要由斜桥、料车和卷扬机三部分组成。

工作过程中,两个料车交替上料,当装满炉料的料车上升时,空料车下行,空车重量相当于一个平衡锤,平衡了重料车的车厢自重。

1.1料车卷扬机料车卷扬机是料车上料机的拖动设备,其主要由电动机、联轴节、抱闸、减速机、卷筒齿轮传动机构、卷筒和断电器等部件组成。

根据料车运动的工作过程,其工作特点是:(l)能够频繁起动、制动、停车、反向、转速平稳、过渡时间短;(2)能按照一定的速度图运行;(3)能够广泛地调速,调速范围一般为0.5-3.5m/s;(4)系统可靠工作。

在进入曲轨段及离开料坑时不能有冲击,确保终点位置准确停车。

1.2料车料车在斜桥上的运动分为起动、加速、稳定运行、减速、倾翻和制动六个阶段,在整个过程中包括两次加速和两次减速。

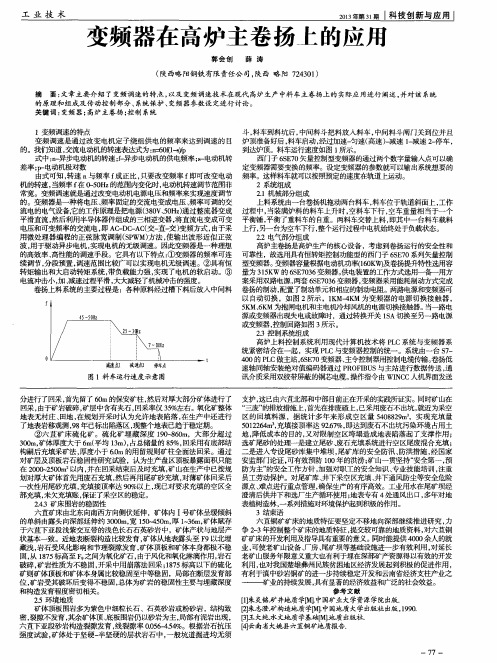

料车提升一次所需要的时间与料车的运动速度和加速度有关,其变化曲线如图1.1所示:t l时间内:料车起动,重料车开始上行,同时空料车开始自炉顶极限位置下行。

此时,钢绳自卷筒退出的加速度不应超过料车的加速度,以免产生钢绳松弛现象。

t2时间内:重料车上行并继续加速到最大速度,一般加速度。

t3时间内:料车以最大速度,稳定运行。

t4时间内:重料车进入卸料曲轨段之前的(第一次)减速时间。

t5为重料车在卸料曲轨段等速行走时间。

t6为重料车第二次减速到停车时间。

《2024年编码器与PLC构成的行程检测系统在高炉上料卷扬机上的应用》范文

《编码器与PLC构成的行程检测系统在高炉上料卷扬机上的应用》篇一一、引言随着工业自动化程度的不断提高,高炉上料卷扬机的控制技术也在不断升级和完善。

编码器和PLC作为现代工业控制的核心组成部分,其在高炉上料卷扬机中的应用日益广泛。

本文将探讨编码器与PLC构成的行程检测系统在高炉上料卷扬机上的应用及其优势。

二、高炉上料卷扬机的工作原理与挑战高炉上料卷扬机是钢铁生产过程中的重要设备,负责将原料按照工艺要求运送到指定位置。

其工作原理主要是通过电机驱动卷筒,实现物料的升降运输。

然而,在运输过程中,对卷扬机的行程控制、速度控制以及安全保护等方面提出了较高的要求。

传统的控制方式往往难以满足这些需求,因此,引入编码器和PLC 构成的行程检测系统成为一种必然趋势。

三、编码器与PLC的工作原理及特点(一)编码器的工作原理及特点编码器是一种将旋转角度或直线位移转换为数字信号的装置。

在高炉上料卷扬机中,编码器通常安装在电机或卷筒上,用于实时监测电机的转速和卷筒的位移信息。

其工作原理是通过光电转换或磁电转换的方式,将机械运动转换为电信号输出。

编码器具有精度高、稳定性好、抗干扰能力强等特点。

(二)PLC的工作原理及特点PLC(可编程逻辑控制器)是一种基于微处理器的数字电子设备,用于自动化控制系统的核心控制单元。

PLC通过扫描输入信号、执行用户程序、输出控制信号等方式,实现对设备的精确控制。

在高炉上料卷扬机中,PLC根据编码器提供的位移信息,控制电机的运行状态,实现精确的行程控制。

PLC具有编程灵活、可靠性高、抗干扰能力强等特点。

四、编码器与PLC构成的行程检测系统的应用(一)系统构成编码器与PLC构成的行程检测系统主要由编码器、PLC控制器、上位机监控系统等部分组成。

其中,编码器负责实时监测电机的转速和卷筒的位移信息;PLC控制器根据编码器提供的信号,控制电机的运行状态;上位机监控系统则用于实时显示设备的运行状态和故障信息。

探讨PLC和ABB变频器在高炉卷扬上料系统中的应用

探讨PLC和ABB变频器在高炉卷扬上料系统中的应用现如今的高炉金属冶炼过程中,在自动化控制高炉的体系中,核心部分就是上料控制系统。

上料系统从以具体的生产工艺要求作为基础,将槽下准备好的原料稳定安全的运输到高炉炉顶,为了有效控制上料系统,ABB变频器得以在高炉卷扬上料系统中广泛应用,本文就ABB变频器在高炉卷扬上料系统中的应用展开了研究。

标签:高炉卷扬上料系统;ABB变频器;PLC1.ABB变频器中应用的技术分析1.1主从控制技术这一技术主要是被应用在多电机传动中,借助光纤连接各个变频器,并将其中的变频器设置为主机,其余的均为从机。

主从机的电机轴是一种刚性的连接,主要是由减速机、钢丝绳、卷筒三者进行连接。

包括启停在内的外部信号只能够和主机变频器进行连接。

通过光纤主机就可以很好的在控制及传输转矩给定值的前提下,实现有效控制从机的目标。

主机主要负责控制速度,而从机主要负责控制转矩,从机的转矩及速度信号是主机以自身转矩输出比例作为基础计算得出结果之后给予的,可以做到有效平衡控制负载。

当在一个合理正常运行范围内的时候,从内的速度调节器输出数值为0,从机可以做到紧紧跟随主机的转矩给定,做到负载的始终平衡。

在主从机速度存在一定差异,并且这个速度差异维持在窗口范围内的情况下,窗口控制的存在会将从机速度调节器的输入和输出数值都维持在0,从而保障从机再次跟随主机的转矩给定,始终平衡负载。

而当这个差异数值超过窗口范围的情况下,出于平衡负载的目的,窗口就会将速度差异数值骨和速度调节器进行连接,速度调节器就可以提输出数值或者是将内部转矩给定数值降低,知道达到全新的负载平衡为止。

1.2直接转矩控制技术这一技术是在上世纪80年代中期提出的,随后ABB变频器中的直接转矩控制技术研究就逐渐走入到研究人员视野中。

从本质上来看,直接转矩控制技术就是一种以电机电磁状态作为出发点的直接控制转矩及速度的一项技术,具体一些来说,就是将一个交流异步电机的软件数学模型置入ABB变频器的内部,通过实时测量直流母线的电压、开关状态来确定一组精准度较高的定子磁通和电机转矩的实际数值,并在控制输出单元开关状态的过程中直接使用这些参数,变频器的任意一次开关状态确定都是独立的,换言之,开关组合的最佳搭配可以针对负载的变化实施及时的转矩响应,从真正意义上实现了实时控制电机转矩和转速的目标。

PLC在卷扬机自动控制系统中的应用

PLC在卷扬机自动控制系统中的应用高炉卷扬机PLC控制变频调速系统设计摘要高炉上料卷扬机是高炉的关键设备之一,当前国内多数304M3级高炉的主卷扬机的调速方式采用转子串电阻调速式,但电阻容易烧毁,加上卷扬机钢丝绳松紧程度不一,有时出现料车“挂顶”事故,严重影响了生产,因此需要此系统进行改造。

本文针对异步电机这样一个多变量的、强祸合、参数时变的复杂非线性系统,系统地研究了异步电机参数辨识与状态估计方法,分析了交流电动机各种调速方法的优劣。

转子磁场定向控制使交流调速系统的性能产生了质的飞跃,异步电机无速度传感器矢量控制更是增加了系统的简易性和鲁棒性,这种系统需解决两个问题:转速的估计和转子磁链的观测。

对系统的仿真实验表明,基于模型参考自适应系统的矢量控制系统具有较好的静态和动态性能,选择了矢量控制变频器解决进料系统控制问题。

最后,本文给出了一种基于矢量控制的异步电机变频调速系统实现方案。

变频调速的主电路设计是带有特殊性的电力电路设计,既要遵守电力设计的一般规律,也要考虑变频调速系统的特殊情况,同时针对控制目的选择变频器,通过控制端子实现的控制系统功能,正确设置命令和频率源等参数,采用PLC控制保证调速控制精度,考虑控制电路的抗干扰措施,对硬、软件进行了优化设计,从而保证了系统控制的实时性和安全性。

关键词:高炉;上料卷扬机;PLC变频器;变频调速Blast furnace hoistAbstractBlast Furnace Feeding winch is one of the key equipment, most of the current domesticBF-300 m3 the main winch by way of rotor speed governor string resistance, but resistance toburning, With varying degrees of elastic rope winch, sometimes expected to "overhead"incident has seriously affected production, the system needs to be transformed. This paper induction motor that more than one variable, strong coupling, time-varying parameters of the complex nonlinear systems, systematic study of the induction motor parameter identification with the state estimation methods, the analysis of the various AC Motor Speed way the pros and cons. Rotor field oriented control system to speed the exchange of properties of a qualitative leap, asynchronous motor speed sensor vector control is to increase the system's simplicity and robustness, such systems need to solve two problems: the estimated speed And the rotor flux observation. The system simulation experiments show that, based on the model reference adaptive system of vector control system has good static and dynamic performance, choose the vector control converter solution feed system control issues. Finally, this paper, which is based on vector control of theinduction motor Frequency Control System programmer. Frequency Control of the main circuit design is a unique power circuit design, it is necessary to comply with the design of the power of the general laws and Frequency Control System should also consider the special circumstances, for control purposes choice inverter, by controlling the realization of the terminal control System, properly set up a command and parameters such as frequency source, a PLC世界上生产可编程控制器的国家日益增多,产量日益上升。

PLC与变频器在高炉卷扬中的应用

( 3 ) 倒料 : 当上 料 小 车 达 到 炉 顶 合 适 的 停 车 位 置 后. 小 车 倾 斜 把 料 完 全 倒 人受 料 斗 内 。这 时 , 另 外 一 个 小车在坑底 . 完成配料 . 等 待启 动命 令 上行

l - 2西门子 P L C的应用

高 炉 生产 要 求 控 制 系 统 能 够很 好 地 保 证 生 产 过 程 的连续 性和实 时监 控性 . 满足 数据采 集周 期 短 、 刷新 速率 快 等需 求 . 所 以在高 炉控 制系 统 中多用 P L C进行 控 制 高 炉 自动 控 制 系 统 包 括 热 风 炉 、 槽 上槽下 、 炉 顶 上料 、 煤气 净化 、 密闭循环软水 、 除 尘 等 系 统 。 卷 扬 电 控 系 统作 为 槽 下 系 统 和 炉 顶 上 料 系 统 的衔 接 部 分 . 需 要采用 P L C控 制

条件下 . 精 确 控 制 任何 标 准 鼠笼 电机 的 速度 和转 矩 A C S 8 0 0变 频 器 具 有 直 流 励 磁 功 能 .该 功 能 保 证

电机 能具 有 高 达 2 0 0 % 电 机 额 定 转 矩 的 最 大 启 动 转

统稳定 了 . 才 能 连 续 不 断 地 给 炉 体 输 送 各 种 冶 炼 所 必 须 的原 料 卷 扬 控 制 顺 序 :

0引言

在 高 炉冶 炼 中 . 可 靠 稳 定 快 速 的 上 料 可 保 证 高 炉

择 控 制方 式 下 . 可 以机 旁 或 者 上 位 机 C R T操 作 启 动有

料的上料小车 , 小车启动后 . 4 0 ~ 5 0 s到 达 炉 顶 . 完 成 一 个 单 边 上 料

产量 , 提 高冶炼质量 。 根据 高炉生产 的要求 . 高炉料车

变频器在高炉卷扬系统中的应用

变频器在高炉卷扬系统中的应用摘要本文主要探讨了变频器在高炉卷扬系统中的应用。

首先介绍了高炉卷扬系统的概念和工作原理,然后详细介绍了变频器,包括其基本原理、分类、优势、应用场景以及如何选择合适的变频器。

最后,文中讨论了变频器在高炉卷扬系统中的应用效果,并提出未来的展望。

介绍高炉卷扬系统是高炉生产中一个重要的组成部分,它主要负责将燃料和鼓风设备送入高炉和从高炉中取出副产物。

高炉卷扬系统需要运行稳定、可靠,在高炉生产高效运行中发挥着重要作用。

因此,高炉卷扬系统的运行控制和管理显得尤为重要。

变频器可以对电机的输出频率进行调节,从而实现对高炉卷扬系统驱动电机的调节。

这种技术在高炉卷扬系统中广泛应用,并且得到了良好的效果。

变频器的原理变频器是一种电力电子元器件,主要用于调节电机输出的转速和扭矩。

该装置通过改变输入电压的频率和幅值,从而通过电机改变转速和扭矩。

变频器将电源交流电压变换为直流电压,通过带有超前调速的电压源逆变器将直流电压变为可变频的交流电源。

在这种方式下,输出电的特点可以不断变换。

变频器具有调节电机转速、加速、减速功能,并且可以在启动过程中缓慢启动电机,降低对电网的反冲冲击。

变频器的分类根据电机类型可以将变频器分为三种类型:1.交流变频器。

交流变频器适用于交流电机,可以实现对其输出频率进行调节。

2.直流变频器。

直流变频器适用于直流电机,可以实现对其输出频率进行调节。

3.万能变频器。

万能变频器可以适用于两种类型的电机,具有广泛的适用性,是目前使用最为广泛的变频器类型。

变频器的优势使用变频器的好处主要体现在以下几个方面:1.可控性强。

变频器能够精准地控制电机的转速,使得高炉卷扬系统的运行更为稳定。

2.节能。

通过调节电机的输出频率,可以减少额外能量的损失,降低能耗。

3.声音更小。

变频器可以平滑地控制电机速度,减少噪声的产生。

4.增加电机的寿命。

通过调节电机的运行参数,可以减少设备因过载而造成的损坏。

应用场景变频器的应用场景非常广泛,尤其是在高炉卷扬系统中得到了广泛的应用。

西门子变频器在高炉卷扬控制系统中应用

2)支 持 新 一 代 高 速 工业 以太 网技 术 PROFINET或 标准 的 PROFIBUS DP现场总线技术 ,可以直接与上位机 进行通讯连接 ,传动组件 之间采用独特 的 DRIVE-CLiO 通 讯 。网络 应用 上 具有 很高 的灵 活性 。

3.1 传 动控 制

1)2台卷 扬 电机配 四 台 S120系 列 书本 型变 频 装置 控 制 ;2台 工作 两 台备 用 ,自由选 备 。这里 给 出如 下 3 种 方 案 供项 目部 选择 :方 案 1是 使用 台西 门子 S120AC/ Ac系列变频器 ,通过 ProfiBus—DP做主从通讯 ,即每台 变 频器 与 上料 主 PLC通过 ProfiBus—DP连 接 在一 起 ,主 变 频器 通 过上 料 主 PLC与 从变 频 器进 行通 讯 ;方 案 2是 使 用两 台西 门子 S120DC/AC系 列变 频 器 ,每 一 台变频 都 配 有 单个 整 流 单 元 、两 个 CU320控 制 单 元 。两 个 CU320 控 制单 元 通过 内部配 置进 行 参数 传递 :方案 3是 使用 四 台西 门子 SI20DC/AC系 列变 频 器 ,每 台变 频 都配 有独 立 的整流单元、控制单元 、通讯板。控制单元之 间通过通 讯板 进 行数 据交 换 。

2 系 统选 型

高 炉上 料 PLC控 制系 统采 用 西 门子 s7—400系列 PLC,编 程软 件使 用 STEP7 V5.5 SP2版本 ,监 控 画面 采 用 WinCC V6.2版 本 ,网 络 支持 以太 网及 ProfiBus-DP。 这 种 可编 程 序控 制 器 ,可 以进 行非 常 复杂 的运 算 ,包 括 函数运算和 PID运算 ,而且具有很强大 的控制功能。运 行 速度 快 ,工作 扫描 周 期在 几微 秒 就 可 以完成 ,可 以连 接若干 ET2OOM采集站 ,通过 ProfiBus网络在 HMI上显 示 出现 场仪 表 、开 关信 号所 有 设备 的状 态 。

变频器在高炉主卷扬上的应用

斗, 料 车到 料坑后 , 中间料斗 把料 放人 料车 , 中间料斗 闸 门关 到 位并 且 炉顶准备好后 , 料车启动, 经过加速一 匀速( 高速) — 减速 1 — 减速 2 一 停车, 到达炉 顶。料车运行 速度如 图 1 所示 。 西 门子 6 S E 7 0 矢量控 制型变频器 的通过两个数 字量输入 点可 以确 定变频 器需要 变换 的频 率 。设 定变频 器的参 数就可 以输 出系统 想要 的 频率。这样料车就可以按照预定的速度在轨道上运动。 2系统组成 2 . 1机械 部分组成 上料 系统 由一 台卷扬 机拖动两 台料 车 , 料 车位 于轨道斜 面上 , 工作 过程中, 当装满炉料 的料车上升时, 空料车下行 , 空车重量相 当于一个

分进行了回采, 首先留了 6 0 m的保安矿柱, 然后对厚大部分矿体进行了 支 护 , 这已 由六苴 北部和 中部 目前正在开 采的实践 所证 实。同时矿山在 回采, 由于矿岩破碎 , 矿层中含有夹石, 回采率仅 3 5 %左右。氧化矿整体 “ 三废 ” 的排放措施上 , 首 先在排废碴 上 , 已采用废石不 出坑 , 就近 为采 空 4 0 8 8 2 9 m ,实 现充 填 量 地表无村庄 、 田地 , 在规划开采时认为允许地表陷落, 在生产中还进行 区 的 回填料 源 ,据 统计 多 年 来形 成 空 区量 5 了地表岩 移观测 , 9 8 年已标 出陷落区 , 现整 个地表 已趋 于稳定 期。 5 0 1 2 2 6 4 m 3 , 充 填接顶 率达 9 2 . 6 7 %, 即达到废 石不 出坑污 染环境 占用 土 ②六苴矿床硫化矿。硫化矿埋藏深度 1 9 0 - 8 6 0 m,大部分超过 地 , 降低成本的目的 , 又对限制空区垮塌造成地表陷落起 了支撑作用; 3 0 0 m, 矿体厚度大于 6 m ( 平均 1 3 m) , 占总储量的 8 5 %, 回采用有底部结 选 矿尾砂 的处理一 是建立 尾砂 、 废石 充填 系统 进行空 区尾废 混合充 填 ; 构 嗣后充 填采 矿法 , 厚度 小 于 6 . 0 m 的用 留规则 矿柱全 面法 回采 。通过 二是进入专设尾砂库集中堆坝 , 尾矿库的安全防汛 、 防洪措施 , 经国家 对 矿层及 顶板岩 石稳 固性研 究试验 ,认为 生产盘 区顶板暴 露面 积只能 安 监部 门论 证 , 可有效 预 防 1 0 0 年 的洪涝 ; 矿 山一贯坚 持 “ 安 全第一 , 预 在2 0 0 0 - - 2 5 0 0 m  ̄ 以内, 并在回采结束后及时充填 , 矿 山在生产中已按规 防为主 ” 的安全工作方 针 , 加强 对职工 的安全 知识 、 专业 技能 培训 , 注 重 井 下采空 区充填 、 井下 通风 防尘等 安全危 险 划对厚大矿体首先用废石充填, 然后再用尾矿砂充填, 对薄矿体回采后 员 工劳动保 护 。对 尾矿库 、 次 胜用 尾砂充 填 , 充填 接顶率 达 9 0 %以上 , 现 已对 要求充 填 的空区全 源 点 、 难点进行 重点管 理 , 确保 生产 的有 序高效 。工业用 水在尾 矿坝 经 部充填, 未欠充填账, 保证了采空区的稳定。 澄清后供井下和选厂生产循环使用 ; 地表专有 4 处通风出口, 多年对地 2 . 4 I 3矿床 围岩 的稳固性 表 植树造林 , 一 系列措 施对环境 保护起到积极 的作用 。 六苴矿床由北东向南西方向侧伏延伸 ,矿体内 I 号矿体呈缓倾斜 3结束 语 的单斜由露头向深部延伸约 3 0 0 0 m, 宽1 5 0 - , , 4 5 0 m, 厚1  ̄ 3 6 m, 矿体赋存 六苴铜 矿矿 床 的地 质特征 要坚 定不移 地 向深部 继续 推进研 究 , 力 于六苴下亚段浅紫交互带的浅色长石石英砂岩中,矿体产状与地层产 争 2 - 3 年控制整个矿床的地质特征 , 提交较可靠的地质资料 , 对六苴铜 0 0 0 余人的就 状基本一致。近地表断裂构造比较发育 , 矿体从地表露头至 F 9以北埋 矿矿床的开发利用及指导具有重要的意义。同时能提供 4 藏浅 , 岩石受风化影响和节理裂隙发育 , 矿体顶板和矿体本身都极不稳 业, 可使老矿山设备、 厂房 、 尾矿坝等基础设施进一步有效利用 , 对延长 固, 从1 8 7 5 标高至 F q 之间为氧化矿石, 由于风化和氧化淋漓作用, 岩石 老矿 山服务年 限意义 重大也有 利于埋 在深部 矿产资 源得 以有效 的开发 也对我国楚雄彝州民族贫困地区经济发展起到积极的促进作用, 破碎, 矿岩性质为不稳固, 开采中用崩落法 回采 ; 1 8 7 5 标高以下的硫化 利用 , 矿则矿体顶板和矿体本身属比较稳固至中等稳固,局部在断层发育部 有利于滇中砂岩铜矿的进一步持续稳定开发和云南省经济支柱产业之 位, 矿岩受其破坏后变得不稳固, 总体为矿岩的稳固性主要与埋藏深度 矿业的持续发展, 具有显著的经济效益和广泛的社会效益。 参 考文献 和构造 发育程度 密切相关 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008连云港职业技术学院毕业论文连云港职业技术学院毕业论文题目: PLC与变频器在高炉卷扬系统中的应用作者:李海亮学号: 080101321院、系:机电工程学院专业班级:机电(083)班指导教师:赵斯军年月日PLC与变频器在高炉卷扬系统中的应用摘要本文主要介绍应用变频器在高炉卷扬上料系统中的应用。

首先对高炉上料主卷扬系统的组成结构和拖动系统的运行进行了详细分析。

其次,确定了变频器作为上料主卷扬的电力传动方式,并对控制系统的构成及相应设备的设计方案进行介绍。

最后,按照控制要求进行具体的设计,相关功能的实现和具体参数的设定。

高炉上料系统利用现代计算机技术将PLC系统与变频器系统紧密结合在一起,实现PLC与变频器控制的统一,解决了因卷扬控制系统不稳定而造成的休风、停产问题。

提高了卷扬上料系统的稳定性,降低了上料系统的故障率。

变频器的灵活应用,降低了企业生产成本,也为高炉实现稳产、高产的夯实基础。

关键词:绕线电机 PLC 变频器abstractThis paper mainly introduces the application of inverter in blast furnace roll on the application of lift feeding system. First primary volume of material to high lift system composition structure and drag the operation of the system are analyzed in detail. Next, determine the converter as feeding a primary volume of power transmission mode, lift of the structure of the control system and the corresponding equipment design was introduced. Finally, according to the control requirements for the design of concrete, the relevant function realization, and specific parameters Settings. Bf feeding system using the modern computer technology will PLC system and inverter system tightly together, PLC and inverter control unification, solve the lift control system for volume of instability caused XiuFeng, stop production problems. Improve the volume on the stability of the lift feeding system and reduce the feeding system failure. Flexible application of inverter and reduce the production costs, also to realize the high and stable yields of blast furnace, laying a solid foundation.Keywords: winding motor PLC inverter目录摘要 (1)引言 (5)第一章系统简介 (6)1.1系统机械部分构成 (6)1.2原系统电气部分构成 (7)1.3原系统存在的问题 (7)第二章高炉卷扬的改造系统设计 (8)2.1电气部分改造过程 (8)2.2新系统工作原理 (8)2.3控制方案 (8)2.4控制系统的组成 (9)2.4.1主令控制 (10)2.4.2中央控制器 (10)2.5变频器相关参数设置表 (11)第三章变频器的选用 (12)3.1变频器的容量 (12)3.2控制与保护 (12)第四章过程中遇到的问题 (13)4.1变频器选型 (13)4.2加速曲线的调整 (13)4. 3制动器的配合 (13)第五章高炉卷扬及变频器的调试 (15)5.1高炉卷扬的调式方法 (15)5.2高炉卷扬变频器的调试 (16)第六章变频改造的优越性 (18)结论 (19)参考文献 (20)致谢 (21)引言在高炉炼铁生产中[1],上料系统是设备的重要组成部分,其可靠性直接影响到生产效率及经济效益。

卷扬控制系统又是实现高炉全过程自动化控制的重要组成部分。

采用PLC变频调速系统提高了系统运行的平稳性、工作的可靠性,操作和维护也很方便,同时节约了大量电能。

由于变频器选用无速度反馈的矢量控制方式对电机速度进行控制,可以得到大的转矩,改善瞬击响应特性,具有良好的稳定性,而且低频时可以提高电机转矩。

本文对变频器在该系统变频改造部分的应用,以及该系统的传控部分进行讨论。

第一章系统简介1.1系统机械部分构成动机电斜桥行走导轨一般分为三段;料坑段、倾角一般为60°上下,中间段、倾角在45°-60°之间,曲轨卸料段。

上料小车在斜桥的运动分为启动、高速运行、一次减速、二次减速,制动停车倾翻。

料车在整个过程中的控制命令由单向行程开关和上下限位给出,为了保证设备安全一般还设有底部、顶部到位极限,紧急拉绳开关。

斜桥料车上料机在运行过程中,两个料车交替,当装料小车上行时,空载的小车下行,这样当电机运行时,没有空行程。

1.2原系统电气部分构成原系统由一台6极250kW绕线式电机拖动,转子回路靠切换电阻实现速度调整,通过主令控制器(与电机同轴连接)采集料车的位置,控制电阻的投入切除,同时控制机械抱闸的开闭。

1.3原系统存在的问题由于该调速方式为转子串电阻调速,频繁启动,启动电流大,电阻容易烧毁,料车上料品种不一样,停车减速不平稳,减速时间不易控制,加上卷扬机钢丝绳松紧程度不一致,有时出现料车“挂顶”事故,严重影响了生产。

第二章高炉卷扬的改造系统设计2.1电气部分改造过程兴鑫钢铁厂1#高炉卷扬机的技术参数为:料车最大载重为8.0t,额定在载重5.5t,料车自重2.5t,卷筒直径1200mm,料车行程86m,减速机减速比30:1,更换后三相异步电机:交流380V、250KW 、转速960转/分,淘汰6极250kW绕线式电机。

在不改变原来工人操作习惯的前提下,保留原来操作控制台及控制系统,变频器选用的是Schneider公司变频器ATV71系列变频器,变频器的运行、停止信号取自主控信号,加、减速点来自接近开关,重新布线,加减速时间从变频器参数设定,部分保留原来设备,变频改造后,将原来行程开关,作为料车位置的到位、极限保护。

两套变频系统互为备用,当变频器需要检修维护或出现故障保护时,可切换到另一个系统运行。

2.2新系统工作原理主控操作工发出料车1上行指令,选通变频器的多段速频率50Hz,变频器由0Hz开始提速,开启抱闸,直到全速运行;随着电机的转动,单向接近开关K1闭合,选通变频器的频率20Hz,电机以中速运行;单向接近开关K2闭合时,选通变频器的固定频率6Hz,电机以低速运行;当主令控制器的K3闭合时.说明料车已经达到终点,变器封锁输出,同时关闭机械抱闸,料车l倒料。

料车2重复如上过程。

2.3控制方案1.整个系统采用双斗载料方式,其控制过程为:当料车1下降到低部后,打开1#仓门,将已称好的原料混匀倒入料车1之中,料车1在底部等待时间为:1#仓放料时间+4秒,为保证料车2完全放料,总时间不小于10秒。

整个上料周期可以根据炉况及产量而进行调整。

本炼铁厂高炉生产控制中,设定小车每批料为10车次。

下料完毕,料车1开始上升,其运行遵循设定曲线按慢-快-慢-再慢实现矿车的上升、下降。

起变速点由单向接近开关控制。

所以,单向接近开关在控制单斗上升、下降过程中需要8个点,每边4个,即上加速(原点)、上减速、上二次减速、上到位。

2.为了确保载料小车在生产过程及调试检修过程中准确无误地运行,在可编程控制器(PLC)中我们必须设置以下几个条件参数:A 小车上升信号、小车停止信号(小车处于全复位状态)。

B 小车机械部分无故障信号。

C 卷扬电机没有上过卷。

D 钢丝绳松开关未动作。

E 手动事故开关未动作(0米平台、5米平台、炉顶)。

F 变频器无故障。

G 混配系统不工作。

H 小车到底等待时间到。

当小车工作时,操作盘上设有首斗上升按钮。

只有当PLC接受到条件参数都满足,且首斗上升按钮按下,小车才能延时上升。

否则不延时(即:条件参数不满足),等待维修人员解除故障。

3.频控制系统,用可编程控制器PLC的常用输出点,根据程序,送给变频器多段速信号,用以调整交流电机的运转速度,控制载料小车运行。

逆变器运行的条件是接通正反转命令,此命令由PLC根据运行约束条件输出上升、下降点来控制。

上述两个条件具备后,逆变器就输出可变频率的电源,电机随之平滑、无级调速运转,如果运行中出现欠压、逆变器过载、电机过载、DSP故障等运行约束条件出现。

综合报警就会动作,切断控制回路,同时在逆变器面板上的数字监视器显示相应的故障信号。

为了保证载料小车上料周期,提高产量,减少小车故障。

载料小车在上升或下降过程中,运行状态分成三个阶段: 高速段、中速段、低速段。

其中四个变速点是通过单向接近开关发出信号给PLC,PLC输出相应的信号给变频器,来实现高速—中速—低速的变换。

2.4控制系统的组成整个系统由计算机统一控制,现场设机旁操作箱。

可充分利用PLC的软硬件资源。

2.4.1主令控制单向接近开关类似于常用的普通接近开关,只是其具有机械单向性,从一个方向通过时开关动作,而回程时则没有输出;主控单元结构由接近开关、单向接近开关、输出继电器、控制电源等组成。

该主令控制的输出给主控室内的中央控制器(由三菱系列PLC模块和上位计算机组成)。

2.4.2中央控制器中央控制器由下位机和上位计算机等组成:下位机由日本三菱公司FX2N系列;包括CPU模块、通讯模块、电源模块等组成。

根据高炉生产工艺要求,主控室操作人员可在上位计算机上设定一个首斗上升按扭,当可编程控制器PLC接到该信号后,控制载料小车运行。

当PLC接到主令控制的上升高变低信号后,通过模拟量输出模板调整变频器输出频率,控制载料小车按中速行驶;当载料小车接近炉顶后,再次减速,准备准确停车,载料小车到达炉顶后,上限位断开,PLC程序控制小车在顶延时等待n秒,以便物料充分倒入炉顶受料斗内,并由变频器根据输出频率,控制交流变频电机在低于5HZ时刹车动作,,稳定小车在整个载料过程运行位置和状态。