传动轴临界转速试验机的研制与应用

实验十一 柔性转子临界转速的测量

实验十一柔性转子临界转速的测量实验十一一、实验目的:1.研究柔性转子在高速旋转过程中的动力学特性,掌握柔性转子临界转速的计算方法和测量方法。

2.掌握实验中所用的各种测量仪器的使用方法,熟悉指示器、示波器、荧光干涉仪等的特点和使用。

二、实验原理:1.柔性转子的动力学特性柔性转子在高速旋转时会发生弯挠、扭转和横向振动等多种振动形式,其动力学特性与刚性转子显著不同。

柔性转子的弹性变形与惯性耦合在一起,产生复杂的弹性振动和非线性反馈效应,使得柔性转子的振动模式及其临界转速难以精确计算。

由于柔性转子弯曲时的弹性力矩约为悬挂质量产生的惯性力矩的数倍,而且柔性转子的质量分布不均匀,转动时可能出现多种振动形态。

柔性转子是一个高且薄的且质量不均匀的物体,因此在高速旋转时会出现多种弹性振动。

当转子旋转速度达到一定值后,柔性振动的振幅会急剧增大,振动频率也会变化。

此时转子的承载能力急剧下降,称为转子的临界转速。

3.转子的临界转速计算柔性转子的临界转速与质量分布、刚度、材料强度、惯量、几何尺寸等多个因素有关。

常用的计算方法有一般一阶理论方法、虚拟质点法、伊普希尔叠加法、临界转速近似解法等。

三、实验器材及仪器:1.柔性转子试验装置2.应变计测量系统3.振动控制系统4.数字示波器5.荧光干涉仪6.高精密加速度传感器7.数据采集分析处理系统四、实验步骤:1.装置准备(1)装置内的螺母、螺栓、弹簧等紧固件检查并加以拧紧。

(2)柔性转子装配检查,确保转子安装正确,转子轴向位移应在0.1mm以内。

(3)对柔性转子进行初步调整,应用振动控制系统对转子振动进行初步优化。

2.测量过程:(1)在振动控制系统作用下,逐步增加转速,此时应通过数字示波器实时监测振动信号,并记录下振幅、频率等参数数据。

当振动幅度突然增大时,记录下此时的转速作为临界转速。

(2)在柔性转子上选定一处,在不同转速下进行应变计测量,此时可通过荧光干涉仪对应变进行实时监测及记录。

临界转速

转子的振幅随转速的增大而增大,到某一转速时振幅达到最大值,超过这一转速后振幅随转速增大逐渐减少,且稳定于某一范围内,这一转子振幅最大的转速称为转子的临界转速。

旋转机械转子的工作转速接近其横向振动的固有频率而产生共振的特征转速。

汽轮机、压缩机和磨床等高速旋转机械的转子,由于制造和装配不当产生的偏心以及油膜和支承的反力等原因,运行中会发生弓状回旋。

当转速接近临界转速时,挠曲量显著增加,引起支座剧烈振动,形成共振,甚至波及整个机组和厂房,造成破坏性事故。

转子横向振动的固有频率有多阶,故相应的临界转速也有多阶,按数值由小到大分别记为n c1,n c2,…n ck…等。

有工程实际意义的是较低的前几阶。

任何转子都不允许在临界转速下工作。

对于工作转速n低于其一阶临界转速的刚性转子,要求n<0.75n c1;对于工作转速n高于其一阶临界转速的柔性转子,要求 1.4n ck<n<0.7n ck+1。

限元法利用电子计算机计算各阶临界转速。

对于已经制造出的转子,可用各种〖HTK〗激励法实测其各阶横向振动固有频率,进而确定各阶临界转速,为避免事故、改进设计提供依据。

因此,旋转机械在设计和使用中,必须设法使工作转速避开各阶临界转速。

临界转速的数值与转子的材料、几何形状、尺寸、结构形式、支承情况和工作环境等因素有关。

计算转子临界转速的精确值很复杂,需要同时考虑全部影响因素,在工程实际中常采用近似计算法或实测法来确定。

对于在图纸设计阶段的转子,可用分解代换法、当量直径法或图解法估算其一阶临界转速,也可用传递矩阵法或有振动物体离开平衡位置的最大距离叫振动的振幅。

振幅在数值上等于最大位移的大小。

振幅是标量,单位用米或厘米表示。

振幅的物理意义,振幅描述了物体振动幅度的大小和振动的强弱。

发音体振动的位移幅度,振幅大小同发音受到的外力大小有关,振幅的大小决定声音的强弱。

→如果您认为本词条还有待完善次同步谐振是指汽轮机发电机组轴系振荡和发电机电气系统的电气振荡之间,通过发电机转子气隙中电气转矩的耦合作用而形成的整个机网系统的共振行为。

装载机传动轴扭矩测试系统的开发与应用

( 阴工学 院 , 淮 淮安 2 3 0 ) 2 0 3 De e o me ta d Ap l a in o o d rDr e Sh f To q e Te tSy t m v lp n n p i t fL a e i a t r u s s e c o v

XU i h o L -c a

( u ii Istt o eh o g , a’n2 3 0 , hn ) H ayn ntue f c nl y Hu ia 2 0 3 C ia i T o

【 摘 要 】 传动轴扭矩是反映装载机动力传动系统工作性能的重要参教之一,在计算传动轴承受扭矩 值及确 定测 点位 置基础 上 , 用电阻应 变片设 计 了扭 矩传感 器 , 应 并选择 了信 号遥测 系统 , 用 自制 的扭矩标 运

1 引言

扭矩作为装载机传动轴 的基本载荷形式 ,是装载机动力输

T= I

( )2 1( )

经计算得 F = 2 1 m, ̄ 3 4 .N・ =14 . m , 4 8 N・ T = 8 1 m, 2 6 6 N・ 。 3

出的重要评价指标 ,它决定着传动轴的工作性能和使用寿命 , 同 选择传感器时按传动轴承受最大扭矩值 4 8 N・ 情况加以考虑。 21 i n

teet aeon . eeuto ec ir in n tal e sso e te ei e ru nos h sw vfr' lr l nhc bao da u a rethw df h s ndt qe esr t t s sfb s l a t a c lo d t d g o s h da i nivt a d go l er yadte eeo e tsss mW orca d fet e a hg s s i y h e t i n a o d i ai , h vl d etyt a cr t n e ci . n t n d p e s e v

一种测量转子临界转速的简易教学实验装置

一种测量转子临界转速的简易教学实验装置

罗文泉

【期刊名称】《实验室研究与探索》

【年(卷),期】1996(000)002

【总页数】4页(P25-28)

【作者】罗文泉

【作者单位】华中理工大学

【正文语种】中文

【中图分类】TM303.3

【相关文献】

1.双转子临界转速的简易分析方法及应用 [J], 李笃权;赵明;任平珍

2.双跨双转子轴临界转速实验装置振动分析 [J], 高炳军;姚振文;刘伟;陶金亮;

3.测量汽车传动轴临界转速的一种简易方法 [J], 丁国清;季钢

4.冲击响应时域法测量转子的一阶临界转速 [J], 刘高进;马会防;章跃洪;陆勇星;张恒

5.双跨双转子轴临界转速实验装置振动分析 [J], 高炳军;姚振文;刘伟;陶金亮

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车传动部件扭转强度及疲劳试验台的研制

设 计 与 研 究

49

圆盘机械手刀库工作原理及自动控制研究

武晓杰 王一楠 王 岩 杨小娟

(沈阳机床股份有限公司,沈阳 110142)

摘 要:对立式加工中心应用的典型圆盘机械手刀库的结构、传动原理进行分析,重点针对 FANUC-OiMF 数控系统控制刀库的换刀逻辑、宏程序、PMC 梯图程序等进行了系统性研究。 关键词:机械手刀库 PMC FANUC 数控系统

引言 数控机床是当今世界工业最为重要的装备之一,是机 械、电子电气、液压气动、软件、自动控制等技术的高度 集成。数控机床研发、制造水平的高低,直接影响该国工 业水平的高低。带有自动换刀功能的数控机床称之为加工 中心,目前主要有立式加工中心、卧式加工中心两大类。 立式加工占比最大,且刀库故障 的种类也最多。因此,深入分析刀库的机械结构、工作原 理、控制过程等,对立式加工产品的研发制造、质量提升、 售后维保等均有不同程度的指导意义。 常见立式加工中心的刀库种类有斗笠式、圆盘机械手 式、链式等。圆盘机械手刀库具有换刀时间快、结构紧凑 等特点,是目前立式加工产品的主流配置。本文就一款典 型的圆盘机械手式刀库进行研究。 1 刀库结构与工作原理 圆盘机械手刀库结构如图 1 所示,换刀装置主要由刀 库回转系统和机械手驱动系统两大部分组成。 手换刀电机、ATC 凸轮箱(内含弧面 / 平面组合凸轮、机械 手回转机构、刀臂伸缩机构等,是该类刀库的核心部件)、 换刀机械手组成,主要完成机床主轴与刀库中的刀具抓取、 卸刀、换位、装刀等动作。ATC 凸轮箱中内置三只无触点开 关,用于监测机械手各项动作是否到位,并将信号反馈至 机床控制系统。 圆盘机械手刀库采用随机换刀的方式,采用就近换刀 原则,即多次换刀后,刀套号与刀具号并不一致。每一个 刀套号中对应的刀具号由数控系统记忆并实现不断更新, 换刀过程如下所述,且该过程同样适用于链式机械手刀库。 (1)刀具预选。在刀具交换前,机械手位于初始位置。 加工机床的同时,通过 T 代码指令预先将下一工步所需的 刀具旋转至换刀位,做好换刀准备。执行换刀时,数控程 序中执行 M06,主轴首先完成定向准停,并将 Z 轴快速移动 到换刀点。 (2)机械手回转抓刀。换刀开始后,刀库换刀位刀套 通过气缸翻转 90°,使刀具轴线与主轴轴线平行。而后启 动机械手换刀电机,机械手在弧面凸轮的驱动下进行 65° 回转,使两侧手爪同时抓取刀库换刀位与主轴上的刀具刀 柄,完成抓刀动作。 (3)卸刀。机械手完成抓刀后,机械手驱动电机停止, 利用气压或液压系统松开主轴上的刀具进行主轴吹气。刀 具松开检测到位后,再次启动机械手驱动电机,机械手转 换到平面凸轮驱动模式,刀臂在平面凸轮的驱动下下拉, 将刀库与主轴上的刀具取出。 (4)刀具交换。卸刀完成后,机械手重新转换到弧面凸 轮的驱动模式进行 180°旋转,将刀库与主轴侧的刀具互换。 (5)装刀。刀具交换完成后,机械手又将转换到平面

汽车传动部件扭转强度及疲劳试验台的研制

汽车传动部件扭转强度及疲劳试验台的研制翁文祥;桑俐敏【摘要】汽车动力传动系统的传动轴、万向节是汽车重要的传递动力部件.静扭强度和扭转疲劳强度是考核传动轴、万向节产品性能的重要指标.目前,静扭强度、扭转疲劳强度两个项目的检测由二台设备完成,存在装夹不便且价格昂贵的问题.本项目将二者集成创新,实现了在同一台设备上满足静扭强度、扭转疲劳强度的高精度测试需求,从而为传动轴、万向节产品提供了有效的产品质量检测设备.【期刊名称】《现代制造技术与装备》【年(卷),期】2017(000)006【总页数】2页(P48,51)【关键词】传动轴;万向节;静扭强度;扭转疲劳强度【作者】翁文祥;桑俐敏【作者单位】浙江方圆检测集团股份有限公司,杭州 310018;浙江方圆检测集团股份有限公司,杭州 310018【正文语种】中文汽车动力传动系统是汽车最主要的系统之一,主要由发动机、离合器、变速器、万向节、传动轴及车轮等组成。

其中,传动轴、万向节(十字轴和等速万向节)是纯粹动力传递部件,在设计和产品检验中都要对其能够承受的扭矩进行考核和试验。

这主要包括二个方面的性能指标:静扭强度和扭转疲劳强度。

现代,一般的乘用车和轻型商用车的传动部件的最大传动力矩在2500N•m。

按照2.5倍的安全系数计算,试验最大的静扭强度应在7000N•m。

本项目研究开发的内容、技术关键是自主研制一台汽车传动部件扭转强度及疲劳试验台,最大的静扭强度试验值≥10000N•m,能记录静扭破坏值和破坏角度,同时能进行扭转疲劳强度试验,能对正反试验扭矩进行设定,最大扭矩设定值大于5100N•m,扭转疲劳试验频率≥1Hz。

本项目研制完成后,可为汽车动力传动系统的传动轴、万向节产品质量提供技术支撑,促进我国汽车传动部件产品质量的提升,提高我国汽车传动部件产品质量水平,实现国内相关产品由维修市场向配套市场转型升级,进一步增强其在国内外市场上的竞争力。

该设备将在技术、制造成本上有一定的特点和优势,有较好的推广应用前景。

浅谈传动轴设计和研究

车辆工程技术121机械电子0 概述 在汽车行驶过程中,传动轴高速运转,任何外部激励都有可能引起传动轴的振动和噪声,进而影响整车的NVH。

NVH 性能指标是消费者直观感知项目之一,控制好NVH 性能的传动轴,提升驾乘舒适性,由此可见传动轴设计和研究非常重要。

1 传动轴工作原理及设计要求1.1 传动轴工作原理 在汽车行业中把连接变速器和驱动桥的万向传动装置简称传动轴。

汽车传动轴总成一般由万向节、中间支撑、滑动花键、轴管及其两端的花键和万向节叉组成,常见结构示意图如图1所示。

汽车传动轴总成主要用于车辆行驶过程中,在相对位置不断改变的两个零部件间传递扭矩和旋转运动,其本身的长度和万向夹角在一定范围内不断变化。

图11.2 传动轴设计要求 (1)保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力。

(2)传动轴设计应能满足所要传递的扭矩与转速,保证所连接两轴尽可能等速运转。

(3)传动轴的长度和夹角及它们的变化范围,由汽车总布置设计决定。

设计时应保证在传动轴长度处在最大值时,花键套与花键轴有足够的配合长度,而在长度处于最小时,两者不顶死。

传动轴夹角大小会影响万向节十字轴和滚动轴承的寿命、万向传动效率和十字轴的不均匀性。

由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

(4)传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

2 传动轴设计 (1)传动轴扭矩的选用,根据整车提供发动机的最高转速、最大扭矩和变速箱提供的一档速比、后轴负荷车轮附着力,通过理论公式计算得出。

(2)传动轴长度的确定。

1)多根传动轴传动时各传动轴长度的确定。

多根传动轴传动设计原则,与驱动桥分动器相连的传动轴为长度可变化的伸缩传动轴,其余传动轴为中间传动轴。

中间传动轴与变速器输出轴或中间传递轴之间夹角不能大于3°;伸缩传动轴两端的夹角,满载状态时不能大于5°,特殊情况最大不能大于8°。

设计过程中,在传动轴最高转速小于0.7倍传动临界转速前提下,尽可能选用较长的伸缩传动轴,以减小伸缩传动轴夹角。

有限单元法求解电机转轴临界转速的应用

台轧 钢 电机为 例来计 算 转轴 的 临界转 速 。

2 临 界转 速 的计算 模型 我公 司生产 的这 台轧钢 电机 的额 定转数 为 1 0 0 5

且 要保 证轴 的临界转 速 和工作 转速 或超 速 转速 间应

有足够 的差 值 , 以免 发生 共振 。 当轴旋 转时 , 由于转 子产 生 附加 给 轴 的离心 力而 产生 强迫 振动 。如 果这

同刚度 系数下 的 临界转 速进 行 了计 算 。为 了考 虑磁

拉力 的影 响 , 所取 轴 承 座 总 刚度 系数 适 当加 大 了一

转轴一阶临界转速与轴 承座总支承刚度关系曲

线 见 图 4所示 。

表 1 不 同刚度 系数下转子装 配轴 的临界转速 刚度系数( / N m) K

rmn / i。计算 时将转 子轴 分成 多 个 连续 的轴 段 , 轴 光 采用无质量 的梁单 元 ( E M) B A 来离 散 , 定义 各段 对 并

应 的截 面 形 状 和 对 中性 轴 的惯 性 矩 。极 靴 、 极 线 磁

个强迫振动的频率正好与其轴的 自振频率相等 , 此

时产 生共 振现 象 , 振 幅值 为最大 , 时所 对应 转速 其 此 称 为临界 转速 。转 子 在 临 界 转 速 下运 行 , 则使 转 轻 子振 动 加 剧 , 音 增大 , 噪 重则 造 成 安 全事 故 。因此 , 有必 要 研究 转轴 的 自振 特性 ( 临界转 速 ) 。 国 内以前 多采 用传 统 的经典 公 式来计 算 临界 转

1 0。 ×1

一 阶临界转速 模拟情况

刚 性 支 承

二 阶临界转 速 H z

l 14 l .5

Hz

3.0 60

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V0I.54 NO.1 工程与试验ENGINEERING&TEST

传动轴临界转速试验机的研制与应用

未 来,王子健,姬战国,刘志山

(长春机械科学研究院有限公司,吉林长春130103)

摘要:介绍了使用正弦激振法测试传动轴临界转速的试验方法,设计了以激振法为基础的传动轴临界转速试验

机,分析了试验机设计制造过程中应该注意的问题。将试验数据与理论计算进行了比较,结果证明,该试验方法简

单、可靠、安全。

关键词:传动轴;临界转速;试验机

中图分类号:TH87 文献标识码:B doi:i0.3969/j.{ssn.1674—3407.2014.O1.018

Development and Application of

Drive Shaft Critical Rotational Speed Testing Machine

Wei Lai,Wang Zijian,Ji Zhanguo,Liu Zhishan

(Changchun Research Institute for Mechanical Science Co.,Ltd.Changchun 130103,Jilin,China)

Abstract:A new method of testing critical rotational speed of drive shaft by using sinusoidal exci—

tation is introduced.The Drive Shaft Critical Rotationa1 Speed Testing Machine based on sinu—

soidal excitation is designed,and the noticeable questions met in the development of the testing

machine are analyzed.By comparing the test data with theoretical value,it is proved that the tes—

ting machine is simple,reliable and safe.

Keywords:drive shaft;critical rotational speed;testing machine

1 引 言

随着汽车向高速性、可靠性、舒适性要求的发

展,传动轴的动力学特性特别是传动轴的临界转速

数值成为影响汽车性能的重要因素。

测定传动轴临界转速的方法主要有两种:激振

法和旋转法,旋转法需要使用外部驱动设备驱动传

动轴做高速旋转,此种方法符合传动轴的实际工况,

但对试验装置有较高的要求,所需投资费用较大。

本文介绍了一种基于激振法测量传动轴固有频率

的试验机,这种试验机简单、安全,便于在企业问推广。

2试验基本原理

计算传动轴临界转速的理论公式为:

一1.2×10  ̄/D + /L 。

式中,D为轴管外径,d为轴管内径,L为万向

节中心距。

用激振法测量传动轴共振频率的基本原理是:

用激振器在理论共振频率范围0.5一1.2倍内,对静

止的传动轴进行强迫激振,其振动量峰值所对应的

激振频率,就是所测传动轴的共振频率。

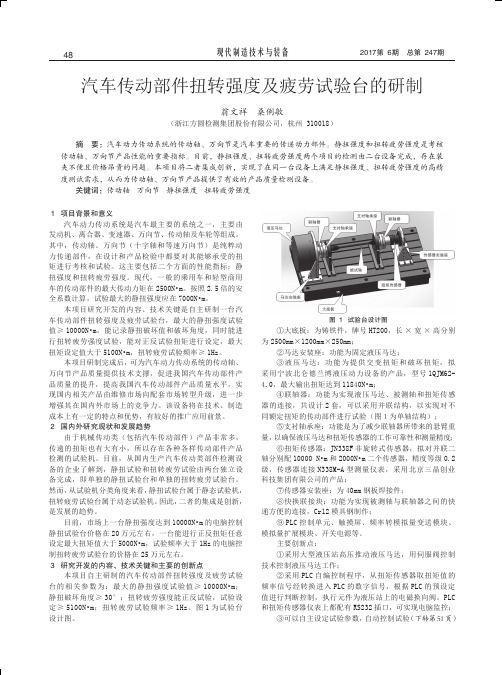

用激振法测量传动轴共振频率的原理如图1所

示。图中示出了该方法所需配备的主要装置,所用

的装置有函数发生器、功率放大器、激振器、加速度

传感器、电荷放大器及打印绘图仪等。激振法的特

点,是被测转轴无旋转运动,因此大大降低了试验设

备的复杂度,测量过程也更加安全、省时。

[收稿日期]2014—02—21

[作者简介]未来(1987~),男,吉林长春人,助理工程师,本科,从事试验机研发方面的工作。

・

64・

未来,等:传动轴临界转速试验机的研制与应用

图1 用激振法测量传动轴共振频率原理图

3试验机的研制

试验机主机图如图2所示。

1.底台 2.支座3.夹具(固定传动轴)

4.工装(连接传动轴和激振器)及加速度传感器

5.传动轴6.支座(传动轴为两节时连接中间万向节)

7.电机及固定座8.传动齿条9.激振器

图2试验机主机图

传动轴临界转速试验机主要由主机台架、激振器

系统(包括风冷系统)、夹具、电控系统、计算机系统组

成。主机台架用于安装激振器和固定夹具,激振器为

机械系统的振动源,更换不同的夹具能对不同的传动

轴进行试验,电控系统进行测量及反馈,通过计算机

软件进行各种试验参数设定,对试验进行控制。

主要技术指标:

最大激振力:3000N;

最大输出功率:3000VA;

工作频率范围:5—4500Hz;

频率指示分度:0.01Hz;

试样最大长度:2500mm。

4试验具体操作及注意事项

4.1试验操作

调整支座之间的距离,电机带动支座行走至连

接试件的合适距离;装好试件,即将传动轴与夹具紧

密连接好,要紧固到位,不得有松动,激振器在传动

轴轴向中间位置;将加速度传感器及其支架固定于

传动轴上,位置应为激振器的正上方。

接通总电源,打开函数发生器、电荷放大器、功

率放大器的电源开关,预热30min;在激振器控制柜

触摸屏上点击“功放”,再点击“开机”,此时风机开始

运转;点击“启动”后进入控制面板主页面,点击“增

减箭头”调节增益大小;打开试验软件,进行扫频频

率范围和扫频速度设定,设定后进行试验;试验结束

后各电源开关关闭,卸下试件。试验曲线如图3所

示。从曲线上可以比较直观地找到传动轴的共振频

率,与理论值基本吻合。

加速度(m[s2)

60 70 8O 90 100 110 120

频率(Hz)

图3试验曲线

4.2注意事项

使用该设备前,应仔细阅读设备提供的相关说

明书。

各信号插头的插拔应在关断电源的情况下进

行,以免损坏仪器或发生危险。

试验中,不能插拔计算机后部的USB设备,否

则控制信号突然中断将损坏功率放大器及激振器。

试件装夹必须牢固、胀紧,否则影响试验的稳定

性及共振状态。

首次安装该试验机或更换电源时,在接通三相

电源时应注意相序,保证风冷电机转向与电机上标

注的旋转方向一致,并接好地线。

5 结 论

该试验机运行稳定,安全可靠,是汽车传动轴生

产厂家及科研院所理想的试验设备,市场潜力大,通

过对汽车传动轴的有效试验,提高了传动轴的产品

质量,该设备的各项性能达到了预期研制目的。

参考文献

El3 QC/T 523—1999汽车传动轴总成台架试验方法[S].

Ez3竺方明.汽车传动轴临界转速的理论计算与试验研究

Eo3.上海:上海交通大学,1997.

・

65 ・