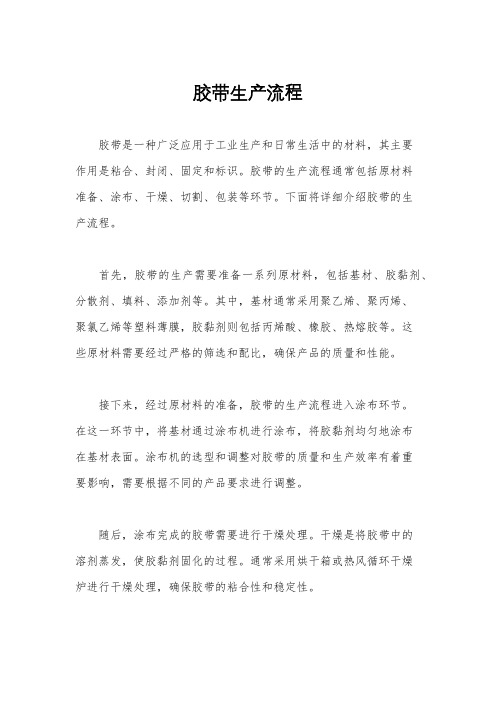

封箱胶带生产工艺流程图

胶带生产流程

胶带生产流程一、原材料准备胶带生产的开始,首先需要对原材料进行准备。

这包括选择合适的胶水、胶带基材、涂布液等。

这些原材料的质量直接影响着最终产品的性能和品质。

因此,在选择原材料时,需要对其质量进行严格把关,确保其满足生产所需的质量标准。

二、涂胶涂胶是胶带生产的关键环节,其主要目的是将胶水均匀地涂布在基材上。

这一环节需要精确控制涂胶的量、涂胶的均匀性以及涂胶的厚度等参数,以确保胶带的粘附力和粘性。

同时,涂胶过程中还需要注意防止涂胶不均、气泡等问题,确保胶带的品质。

三、胶带卷绕涂胶完成后,接下来需要进行胶带卷绕。

这一环节是将涂胶后的基材卷绕成一定规格的胶带卷,以便后续的加工和使用。

在卷绕过程中,需要控制卷绕的速度、张力等参数,以确保胶带的卷绕整齐、紧密,同时防止胶带出现松散、起皱等问题。

四、切割与分条胶带卷绕完成后,需要进行切割和分条。

切割是将胶带按照所需的长度进行裁切,而分条则是将胶带切割成较窄的条带。

这个环节需要精确控制切割和分条的尺寸,保证产品的尺寸精度和一致性。

同时,还需要注意防止出现毛边、不平整等问题,以确保胶带的外观和品质。

五、质量检测质量检测是确保胶带品质的重要环节。

这一环节需要对胶带的各项性能进行检测,如粘附力、粘性、耐候性、抗拉伸强度等。

通过质量检测,可以及时发现并处理生产过程中出现的问题,确保产品的质量符合标准要求。

同时,质量检测还可以为产品的优化和改进提供反馈和建议。

六、包装与标记经过质量检测合格的胶带需要进行包装和标记。

包装的主要目的是保护胶带,防止其受到外界环境的影响和损坏。

包装材料的选择需要根据胶带的特性和使用环境来决定,既要保证包装的密封性和保护性,也要考虑包装的成本和环保性。

标记则是对胶带的信息进行标注,如产品名称、规格、生产日期等。

标记应该清晰、易读,方便用户了解和使用胶带。

同时,标记也可以帮助企业进行产品追溯和管理。

七、存储与运输胶带生产完成后需要进行存储和运输。

胶带生产流程及工艺要求

胶带生产流程及工艺要求《胶带生产的奇妙之旅:流程与工艺要求大揭秘》嘿呀,朋友们!今天咱来聊聊胶带生产那些事儿,这可真是个有趣的过程呢!你想想,胶带,那可是我们生活中无处不在的小帮手啊!从打包快递到贴个海报啥的,都少不了它。

那它是咋被生产出来的呢?别急,听我慢慢道来。

首先啊,得有那些原材料。

就跟做饭一样,得选好食材。

这原材料就像那做菜的菜呀、肉呀,是胶带诞生的基础。

然后这些材料就被送进了一个大大的“厨房”,也就是生产车间。

在车间里啊,各种机器就像大厨一样,开始对这些原材料进行加工处理。

就拿胶水来说吧,得把它调配得恰到好处,不然这胶带粘性不行可就闹笑话啦!这就好比做菜放盐,放多了咸,放少了没味。

接下来就是成型的环节啦!想象一下,这些材料就像是被施了魔法一样,慢慢地变成了那长长的胶带条。

这过程可神奇了,就好像看着面团被揉成面条一样。

然后呢,这成型的胶带还要经过严格的检验,不合格的可就被淘汰啦!就跟选美比赛似的,只有最优秀的才能留下来。

这工艺要求可是很严格的哦!不能太松垮,也不能太紧崩,得刚刚好。

而且啊,还得保证它的粘性、拉伸性等等各项指标都合格。

要是工艺不达标,那生产出来的胶带可能就会粘不住东西,或者一拉就断,那可就麻烦喽!在生产车间里工作的师傅们也都很不容易呀!他们就像是魔法大师,把那些普通的材料变成了神奇的胶带。

他们得时刻盯着那些机器,就像照顾宝贝一样小心翼翼。

有时候机器出个小毛病,他们就得赶紧去维修,不然可就耽误生产啦!咱平时用胶带的时候可能不会想那么多,但了解了它的生产流程和工艺要求后,是不是觉得它更有意思了呢?以后再用胶带的时候,说不定就会想起这些背后的故事哦!总之啊,胶带生产就像是一场奇妙的旅程,充满了各种有趣的事情和严格的要求。

它让我们的生活变得更加方便,也让我们看到了制造业的神奇和魅力。

怎么样,朋友们,对胶带生产有没有多一点了解呢?下次再看到胶带,可别忘了它背后的故事哦!。

工业胶带的生产工艺流程

工业胶带的生产工艺流程工业胶带是一种应用广泛的粘合产品,广泛用于包装、建筑、汽车、电子、医疗等各个行业。

在现代工业生产中,工业胶带扮演着重要的角色,可以提高生产效率,提高产品质量。

下面将介绍工业胶带的生产工艺流程。

第一步:原材料的准备工业胶带的主要原材料包括基材、胶粘剂、分散剂、包覆剂等。

首先需要准备好这些原材料,保证其质量符合要求。

基材一般采用聚乙烯薄膜、聚酯薄膜、PVC薄膜等材料,其品质直接影响到产品的使用性能。

胶粘剂的选择也很关键,不同的产品需要选择不同粘性的胶粘剂。

分散剂和包覆剂则是用来在生产过程中提高产品的性能和质量。

第二步:涂布工艺涂布是工业胶带生产的核心工艺之一。

在涂布工艺中,需要将胶粘剂均匀地涂布在基材上。

涂布工艺的主要设备包括涂布机、烘干机、辊筒等。

在涂布过程中,需要保证涂布的均匀性和稳定性,避免出现气泡、起皱等缺陷。

此外,还需要注意控制涂布厚度,确保产品的粘性符合要求。

第三步:卷取工艺涂布完成后,工业胶带会被卷取成一定长度的卷筒。

在卷取工艺中,需要保证产品的卷取紧密度和张力合适,避免卷筒松动或发生变形。

同时,还需要注意控制卷取速度和张力,确保产品的卷取质量。

第四步:切割工艺卷取完成后,需要对工业胶带进行切割。

切割工艺的主要设备包括切割机、切割刀等。

在切割过程中,需要保证产品的尺寸和形状准确无误,避免浪费原材料。

同时,还需要注意切割速度和刀具保养,确保产品的切割质量。

第五步:包装工艺最后一步是包装工艺。

在包装工艺中,需要将切割好的工业胶带包装成一定规格的包装盒或卷筒。

在包装过程中,需要注意包装的质量和形式,保证产品的外观和保护性。

同时,还需要检查产品质量,确保产品符合要求。

总结工业胶带的生产工艺流程涉及到多个环节,每个环节都需要严格控制,确保产品的质量和性能。

通过优化工艺流程和提高设备精度,可以提高产品的生产效率和质量,满足市场需求。

在未来的发展中,工业胶带生产技术将不断改进和创新,提升产品的竞争力和市场地位。

胶带的制作工艺流程

胶带的制作工艺流程

嘿,朋友们!今天咱就来讲讲胶带那神奇的制作工艺流程!

你可别小看这小小的胶带啊,它在我们生活中可太重要啦!就像那默默无闻却又不可或缺的小天使!想想看,你打包东西的时候是不是得靠它?粘个纸张啥的是不是也得靠它?

首先啊,得准备各种原材料,这就好比是盖房子打地基一样重要呢!然后把这些原材料放进那些巨大的机器里,就像给它们安了个家。

机器轰隆隆地转起来,可带劲了!这时候啊,原材料就像被施了魔法一样,开始发生奇妙的变化。

“嗖”的一下,就变成了那长条状的胶膜,哎呀呀,是不是很神奇?

接着呢,就是给胶膜上色啦!就像给我们自己选漂亮衣服一样。

不同的颜色,就有不同的感觉。

红的热情,蓝的冷静,绿的活力满满!然后啊,再给它加上粘性,哇塞,这可是最关键的一步啦!没有粘性的胶带那还叫胶带吗?这就好比战士上战场没带武器呀!

在整个制作过程中,工人们就像一群勤劳的小蜜蜂,忙忙碌碌却又有条不紊。

他们仔细地检查每一个环节,生怕出一点差错,真的太了不起了!

“嘿,小王,这边没问题吧?”“没问题,老张!放心吧!”看看,这就是他们之间的对话,多亲切!

经过这么多步骤,那完美的胶带就诞生啦!它就像是一个刚出生的宝宝,等待着被人们使用,发挥它的大作用。

哎呀,这胶带的制作工艺流程真的是太有意思了,太让人惊叹了!怎么样,你是不是也对胶带多了一份敬意呢?

我觉得啊,胶带虽然小,但它的制作工艺流程却展现了人类的智慧和勤劳。

我们可不能小瞧了任何一个小物件,它们背后都有着不为人知的精彩故事呢!。

压敏胶胶带生产工艺

压敏胶胶带生产工艺压敏胶胶带是一种广泛应用于包装、封箱、电子产品等领域的胶带类型。

它的特点是可以在没有额外的热力、溶剂或水的情况下,通过简单的手压即可粘合在各种材料上。

下面将介绍压敏胶胶带的生产工艺。

首先,压敏胶胶带的生产需要准备一定的原材料,主要包括胶体、基材和添加剂。

胶体是压敏胶带的主要成分,通常是由合成的高聚合物制成,如丙烯酸、丙烯酸酯、丁酮等。

基材则是压敏胶胶带的主体支撑,可以选择塑料薄膜、纸张或织物等材料。

添加剂的作用是增加压敏胶胶带的特殊性能,如增加胶水的粘性、防止黏粘不良等。

其次,压敏胶胶带的生产是一个复杂的过程,通常包括涂布、干燥、切割和包装等步骤。

首先,将胶体和添加剂混合均匀,形成胶液状。

然后,将基材送入涂布机中,通过涂布滚筒将胶液均匀地涂布在基材表面上。

在涂布的过程中,需要控制好涂布的厚度和宽度,以确保胶液均匀且符合要求。

接下来,涂布完成的基材进入干燥室进行干燥。

干燥的方法可以选择自然干燥或者热风干燥,以提高生产效率。

在干燥的过程中,胶液中的溶剂会挥发掉,胶液逐渐变得干燥、固化,形成一层均匀的压敏胶。

随后,干燥的基材进入切割机进行切割。

根据不同的需求,可以将其切割成不同的长度和宽度。

切割机具有高效、精准的特点,能够确保每条压敏胶胶带的尺寸一致。

最后,切割好的压敏胶胶带进入包装环节。

可以选择卷成卷筒状或者切割成不同形状的片状,然后用适当的包装材料包装好。

包装的目的是保护好压敏胶胶带,以便储存和使用。

总的来说,压敏胶胶带的生产工艺包括胶液制备、涂布、干燥、切割和包装等过程。

生产过程中需要控制好各个环节的参数,以确保产品质量和生产效率。

同时,压敏胶胶带的生产还需要严格遵守相关的生产安全规范和环保要求,以确保生产过程的安全性和可持续性。

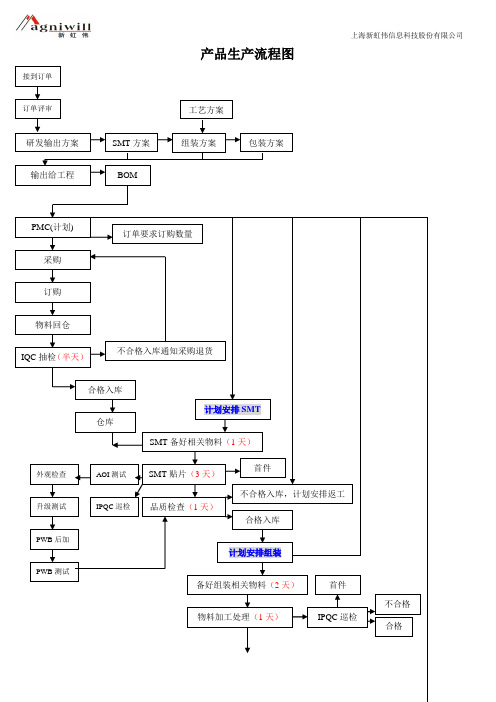

产品生产流程图及工艺控制说明

产品生产流程图DPF 组装生产(正常生产2K-2、5k/天) PMP 组装生产(正常生产1、5-2k/天)品质IPQC 巡检 软件升级 车间QC 测试 根据软件升级快慢决定不合格返工处理合格 机器老化4H 品质IPQC 巡检 删除不要内容 清洁机器装袋入裸机成品库 计划安排包装 品质IPQC 巡检 品质QC 抽检不合格返工处理 包装备料(半天)生产(正常相框700PCS/H,MID500PCS/H ,根据订单数、加工、包装难度决定) 机器称重、装箱产品塑封 整箱称重、封箱QA 抽检 不合格返工处理合格 合格 品质PASS 入成品库客户验货 合格 不合格出货 品质通知返工,计划安排时间首件工艺控制说明1.0目的:规范生产工艺流程,满足客户的品质需求。

2.0适用范围:适用本公司生产线的工艺控制。

3.0流程控制:3.1裸PCB3.1.1上线前需在烘烤箱里以100℃的设定温度烘烤6小时。

3.1.2烘烤前PCB在烘烤箱里的摆放必须确保被烘烤后不会变弯曲。

3.1.3烘烤时间到后不可马上打开烤箱门,需让PCB在箱内冷却后方可取用。

3.1.4生产时PCB不可一次性从烤箱内取出,每次取用25大片。

3.2印刷(指定用乐泰MP100的锡膏)3.2.1锡膏的使用依照《锡膏管制、使用、回收规范》进行作业。

3.2.2印刷出来的每一片PCB,需在放大镜下检查无误后方可流到下一工序.3.2.3生产中印刷不良的PCB,需清洗干净、进行烘烤后方可再次上线。

3.2.4印刷机作业时依照《全自动印刷机作业指导书》。

3.3贴片3.3.1每片经过贴片的PCB,需在放大镜下检查无误后方可流到下一工序。

3.3.2贴片机作业时依照《XP142E作业指导书》和《YV88Xg作业指导书》。

3.3.3 贴片中如有拆掉密封包装的BGA/CSP需进行烘烤后方可上线。

3.3.4拆封后的BGA/CSP烘烤时间表如下:BGA/CSP厚度烘烤温度烘烤时间≤1.4MM100℃14小时≤2.0MM100℃36小时≤3.0MM100℃48小时3.4回流炉的温度设定依照后页的温度曲线要求。

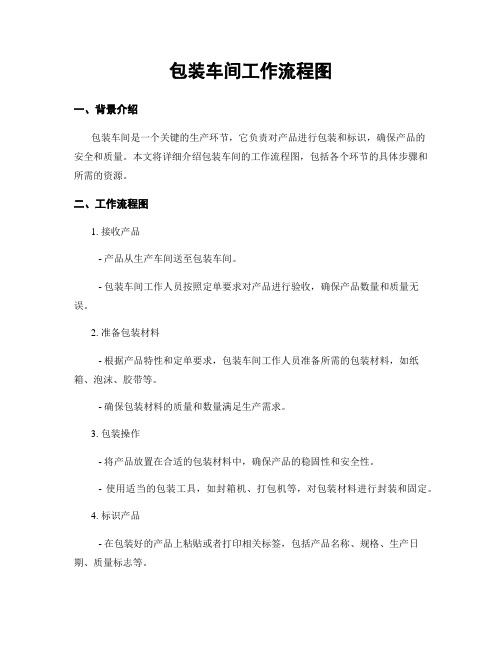

包装车间工作流程图

包装车间工作流程图一、背景介绍包装车间是一个关键的生产环节,它负责对产品进行包装和标识,确保产品的安全和质量。

本文将详细介绍包装车间的工作流程图,包括各个环节的具体步骤和所需的资源。

二、工作流程图1. 接收产品- 产品从生产车间送至包装车间。

- 包装车间工作人员按照定单要求对产品进行验收,确保产品数量和质量无误。

2. 准备包装材料- 根据产品特性和定单要求,包装车间工作人员准备所需的包装材料,如纸箱、泡沫、胶带等。

- 确保包装材料的质量和数量满足生产需求。

3. 包装操作- 将产品放置在合适的包装材料中,确保产品的稳固性和安全性。

- 使用适当的包装工具,如封箱机、打包机等,对包装材料进行封装和固定。

4. 标识产品- 在包装好的产品上粘贴或者打印相关标签,包括产品名称、规格、生产日期、质量标志等。

- 确保标识清晰可见,方便识别和追溯。

5. 质量检查- 对包装好的产品进行质量检查,确保产品的外观和包装完好无损。

- 如发现问题,及时进行修复或者更换包装材料。

6. 包装成品存储- 将包装好的产品按照定单要求进行分类和存储。

- 确保存储环境干燥、整洁,防止产品受潮、受污染。

7. 包装废料处理- 将包装过程中产生的废料进行分类和处理。

- 有机废料进行垃圾分类处理,可回收废料进行回收利用。

8. 工作记录- 包装车间工作人员需要及时记录包装过程中的关键信息,如包装数量、质检情况、异常情况等。

- 这些记录有助于追溯和分析生产过程中的问题,提高工作效率和产品质量。

三、资源需求1. 人力资源:包装车间需要足够数量的包装工人,他们应具备包装操作和质检技能。

2. 设备资源:包装车间需要适当的包装设备,如封箱机、打包机等。

3. 包装材料:根据产品特性和定单要求,需要准备合适的包装材料,如纸箱、泡沫、胶带等。

4. 存储空间:包装车间需要足够的存储空间,以便存放包装好的成品。

四、总结包装车间的工作流程图涵盖了接收产品、准备包装材料、包装操作、标识产品、质量检查、包装成品存储、包装废料处理和工作记录等环节。

胶带生产流程

胶带生产流程胶带是一种广泛应用于工业生产和日常生活中的材料,其主要作用是粘合、封闭、固定和标识。

胶带的生产流程通常包括原材料准备、涂布、干燥、切割、包装等环节。

下面将详细介绍胶带的生产流程。

首先,胶带的生产需要准备一系列原材料,包括基材、胶黏剂、分散剂、填料、添加剂等。

其中,基材通常采用聚乙烯、聚丙烯、聚氯乙烯等塑料薄膜,胶黏剂则包括丙烯酸、橡胶、热熔胶等。

这些原材料需要经过严格的筛选和配比,确保产品的质量和性能。

接下来,经过原材料的准备,胶带的生产流程进入涂布环节。

在这一环节中,将基材通过涂布机进行涂布,将胶黏剂均匀地涂布在基材表面。

涂布机的选型和调整对胶带的质量和生产效率有着重要影响,需要根据不同的产品要求进行调整。

随后,涂布完成的胶带需要进行干燥处理。

干燥是将胶带中的溶剂蒸发,使胶黏剂固化的过程。

通常采用烘干箱或热风循环干燥炉进行干燥处理,确保胶带的粘合性和稳定性。

在胶带干燥完成后,需要进行切割和整理。

切割是将宽幅的胶带切割成所需的窄幅胶带,通常采用切割机进行切割。

整理是对切割后的胶带进行检查和包装,确保产品的质量和外观。

最后,经过整理的胶带产品需要进行包装和入库。

包装是将胶带卷装或片装,然后进行包装箱的封装和标识。

入库是将包装好的胶带产品进行存储,待发货或销售。

总的来说,胶带的生产流程包括原材料准备、涂布、干燥、切割、包装和入库等环节。

每个环节都需要严格控制和管理,确保产品的质量和性能。

希望本文对胶带生产流程有所帮助,谢谢阅读。