第13章 锅炉管内传热及壁温工况

锅炉原理期末复习资料

授课:岳

悦

编写:许长浩

吴梦晨

向明明

焦

彤

排版:许长浩

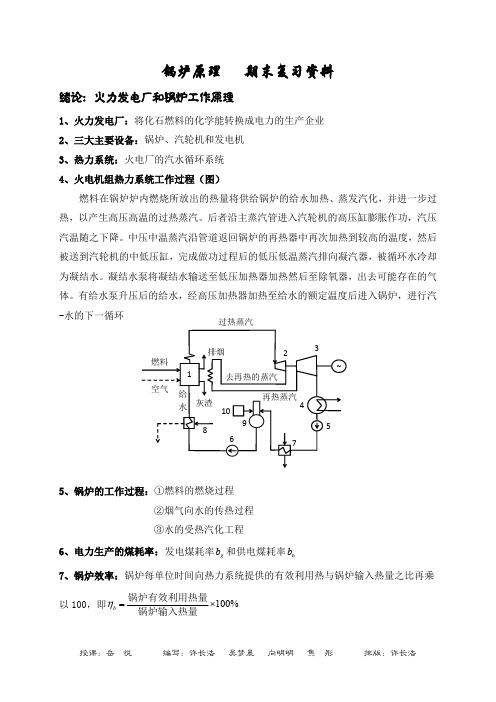

6、旋转射流与直流射流区别 ①旋转射流除具有直流射流中存在的轴向速度、径向速度外,还有切向分速度,因 而在旋转射流内部产生了回流区 ②旋转效应衰退快,射程比直流射程短 ③旋转射流的扩展角一般比直流射流大 ④旋流燃烧器衰减很快时期后期混合较差, 故一般舍和与质量中等以上的烟煤燃烧 7、常见的低 NOx 燃烧技术:低过量空气燃烧、浓淡偏差、空气分级 8、直流煤粉燃烧器结构的特点 ①强化着火一次风喷嘴:出口带有钝体并实行煤粉浓、淡分离燃烧,带周界风 ②五层中间二次风喷嘴:上下两层水平偏角,中间直吹 ③紧凑燃尽风和分离燃尽风喷嘴: 实现空气分级燃烧。 紧凑燃尽风单层或双层布置, 分离燃尽风喷嘴 4-5 层布置。 9、炉膛的结构应满足的条件 ①有良好的炉内空气流动特性,避免火焰冲撞炉墙,这是保证炉膛水冷壁不结渣的 重要条件。同时还应使火焰在炉膛中有较好的充满程度,减少炉内停滞旋涡区。停滞旋 涡区对燃烧是不利的,它使烟气有效流通截面缩小,煤粉在炉内逗留时间缩短,以致来 不及完全燃烧 ②有布置一定数量受热面的炉膛空间,将烟气温度冷却到允许的数值,保证炉膛出 口及其后的受热面不结渣 ③有合适的热强度 10、炉膛设计参数:①炉膛容积热强度 ②炉膛断面热强度 ③燃烧器区域壁面热强度; ④燃尽区容积热强度 ⑤炉膛壁面热强度

锅炉有效利用热量 100% 锅炉输入热量

授课:岳

悦

编写:许长浩

吴梦晨

向明明

焦

彤

排版:许长浩

8、锅炉分类(按燃烧方式) :层燃炉、流化床炉、旋风炉和室燃炉 (按水循环方式) :自然循环、控制循环和直流 (按蒸发量) :小型、中型和大型 (按主蒸汽压力高低) :低压、中压、高压、超高压、亚临界压力、超临 界压力、超超临界压力

锅炉原理课件:锅炉水动力学及锅内传热

體

汽

➢ q↑、xcr↓,惡化點提前。 轉入膜態沸騰然

• 不同

後 再過渡到欠液 區

直接轉入欠液區

➢ 機理不同,所處的流 動結構和工況參數不

通常發生在含汽 通常發生在含汽 率 較小,以及熱 率 較大時,以及

同,引起的後果也不 負荷 高的區域 熱負 荷低的區域

相同。

α2稍低

α2稍高

壁溫飛升幅度大 壁溫飛升幅度小

13/42

3、汽水兩相流模型與流動參數

1. 研究兩相流體的流動模型

• 均相流模型:兩相流體非常均勻,具有平均流體 特性的均質單相流體,沒有相對速度且熱力學平 衡。該模型可以應用單相流體的各種方程式。最 適用於泡狀流型。

• 分相流模型:假定兩相完全分開,各自以一平均 流速流動,即兩相流速不等但已經達到熱力動態 平衡。可以對每一相流體寫出一組基本方程式。 該模型比較精確但是很複雜,最適用於環狀流 型 。

10/42

2、管內傳熱惡化

• 傳熱惡化影響因素主要是熱負荷和質量流速

➢ 質量流速一定時,低 熱負荷時不會發生 傳 熱惡化。

➢ 若熱負荷不變時,隨 著 質 量 流 速 ρw 上 升 , 開始出現傳熱惡化 的 q也提高;當ρw大到 一定值時,傳熱惡化 現象消失。

11/42

超臨界壓力時的放熱係數α2 (P=24MPa;ρw=700kg/(m2·s) )

Qq + SwYsjƒ

Y

=

Qq Qq + SQs

=

Qq + S Qh −Qq

1 =

1 + S Qh/Qq −1

=

1

1

1

1 + S 1/β − 1

= 1 +S

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

锅炉受热面传热及计算

Q

Bj

Ql

I

'' l

—保温系数, 1 q5 q5

B j —计算燃料消耗量 若烟气在Tll 和Tl" 温度之间的比热容量,

可以用某一平均值VCPj 表示,最后得到:

Q B jVC pj Tll Tl''

2.辐射换热方程式 ① 直接计算辐射换热量,Stephan-Boltzmann 把火焰和炉壁看成两个无限大的平行平面,则

Q axt Fl 0 Th4y Tb4

axt

—系统黑度 ,

axt

1

1 1 1

ahy ab

Thy , Tb 火焰炉壁的平均温度

F ahy , ab —火焰炉壁的黑度; l —炉壁面积

② 根据有效辐射计算换热量 如果火焰对炉壁的有效辐射为 q yx1 ,炉壁对火焰 的有效辐射为 q yx2 ,则单位面积上火焰和炉壁间的 换热量为 q yx1 q yx2 。该热量与火焰对炉壁的有效辐

③火焰与烟气温度在其行程上变化剧烈 对于一般的煤粉炉

原因: 火焰根部,燃料燃烧生成 的热量大于辐射传热量, 火焰温度升高。 火焰继续上升,可燃物逐 渐燃烬,燃烧生成的热量 小于辐射传热量,因而, 火焰温度下降。 于是,存在一点在该点火 焰温度最高,称该点火焰 中心。

④火焰在炉膛内的换热是一种容积辐射。 辐射换热量与整个炉膛的形状和尺寸等有 关。容积越大,炉内换热器量越多,炉膛 出口烟气温度越低。反之炉膛内换热量越 小,炉膛出口烟气温度越高。 ⑤运行因素影响炉内传热过程,例如,运 行过程中,污染发生,污染后的受热面表 面温度升高,导致炉膛换热量降低。

二维模型:适用于轴对称的圆柱型炉膛。

锅炉管内传热及壁温工况

14.1锅炉受热面管壁温度校核计算基础

保持正常壁温工况的三个条件: • 保证金属材料的机械强度; • 限制因为温度过高在表面形成氧化皮; • 不允许出现壁温持久波动 需要得到的温度: • 管内外壁温的平均温度 ,确定材料的持久强度的需用应力; • 校核管外壁温度,过高则会产生氧化皮; • 壁温波动引起的疲劳寿命; • 相邻管之间的温差不大于50℃-保证热应力不会过大造成焊

壁温的影响因素

提高管内放热系数高,管子向火面o 点的温度和鳍片顶端d点温度都降低, 但是o点温度降低得更多;

提高热负荷,管子向火面o点的温度 和鳍片顶端d点温度都升高,但是鳍 片端部d点的温度升高更多,温度更 高。

增加鳍片高度,鳍片端部d点的温度 增加。

因此壁温与热负荷,鳍片结构,材 料,以及管内放热都有关系,需要 校核向火面o和鳍片端点d点的温度。

校核的目的

1、管壁温度校核要求管壁温度低于材 料强度允许的温度;

2、鳍片端部温度的校核是为了确定合 适的鳍片尺寸,保证鳍片不至于因为温 度过高发生材料发生氧化;

3、校核鳍片的温度分布,防止温差太 大导致膜式水冷壁变形和焊缝开裂。

1、向火面o点温度的计算

计算表明,通过鳍片吸收热量,再通过鳍 根传递给管子的热量对管子最高壁温点的 影响小于4%,所以o点温度的计算可以采 用光管的计算方法,热量分流系数也同样 按照不均匀加热光管的方法确定。

2、鳍端d点温度的计算

• 矩形鳍片部分的求解需做如下假定:①管 内放热系数α2及金属导热系数λ为常数;② 沿管子长度方向无热量传递;③相邻两管 的对称界面无热流通过;④通过背墙保温 材料的散热量忽略不计;⑤鳍片吸收的热 量均匀通过鳍根传递给管子;⑥鳍片的热 负荷q(x)为常数,即不考虑q沿x方向的变化。

启停炉及运行过程中如何控制壁温

三、停炉过程中

1、壁温温差大的危害 当管壁上、下壁或内、外壁有温差时,将在管壁金属内产生附加热应 力,温差越大,热应力也越大,这种热应力能够达到十分巨大的数值, 可以使管壁发生弯曲,变形,裂纹,缩短汽包的使用寿命,严重影响安 全运行。因此、必须在停炉后采取有效的措施,将壁温严格控制在允许 的范围之内。

• 7、调节一次风时,应缓慢进行,防止磨煤机风量突增使大量存粉进入 炉膛内,短时间内使实际煤水比失调,造成分离器出口蒸汽温度、末再 及末过温度飞升而引起相应受热面金属超温。 • 8、积灰、结渣会使受热面表面温度增高,导致受热面管壁超温和高温 腐蚀甚至爆管;在运行过程中,应控制合适的过量空气系数及煤粉细度, 减少锅炉本体的漏风,对受热面进行周期性吹扫,使锅炉受热面保持在 合适的清洁状态,避免过热器、再热器等受热面处出现烟气走廊,以提 高运行的安全经济性。

二、正常运行过程中

• 1、保持合适的水煤比,控制分离器出口蒸汽的过热度(20)在正常范 围内波动,当给水或煤量自动失灵时,应切到手动进行干预。 • 2、发现受热面壁温超温时,首先应从运行调整角度去降低壁温,如调 整无关效,应适当防低主、再汽温或降低锅炉负荷。 • 3、启动磨煤机时,应控制好锅炉加负荷的速率,避免加负荷过快导致 超温现象的发生。

• 4、根据燃烧的需要及时调整各层燃烧器配风,保持合适的火焰中心, 尽量减小炉膛出口烟温,减小同一层燃烧器一次风粉的浓度及速度偏差, 防止锅炉火焰偏斜或贴墙;发现同一层燃烧器摆角位置或辅助风开度不 对时,应及时联系设管部处理;对于易出现超温的受热面,应进行针对 性较强的燃烧试验,找出合理的运行方式。 • 5、通过改变反切辅助风的开度大小,尽量减小或消除四角切圆锅炉炉 膛出口两侧烟温及两侧主、再热汽温的偏差。 • 6、调节主、再热汽温在正常范围内,防止因汽温超温导致金属壁温超 温,减温装置应投入自动。

锅炉水动力学及锅内传热基础

P Pm c Pj b Pz w Pj s

ΔP 为总压降,定义为管道始端和终端压力之差。 ΔPmc、ΔPjb-摩擦阻力、局部阻力,之和称流动阻 力 ΔPld; ΔPzw、ΔPjs-重位压降和加速压降。

11.2.1 摩擦阻力

单相流体摩擦阻力为

Pmc

l

dn

w2

2

汽液两相流体的摩擦阻力有许多计算式,大体可以分为均 相流和分相流两种模型。我国电站锅炉水动力计算方法中 采用的修正均相流模型法是西安交通大学的研究成果,即 借用单相摩擦阻力计算公式的形式,再进行试验修正。可 以得到两相流体摩擦阻力

11.3.2 沸腾传热恶化及其防止措施

1. 两类沸腾传热恶化 (1) 两类沸腾传热恶化的现象及机理 第一类传热恶化

现象:在含汽率比较小,在热负荷大于某一临界值时,由 于管子的内壁汽化核心密集,汽泡的脱离速度小于生长速 度,在管壁上形成连续的汽模,出现膜态沸腾,此时管壁 得不到冷却,换热系数积聚下降,管壁温度飞升,导致管 壁可能烧坏。

我国的计算方法中汽水混合物的局部阻力也采用均相流模型,其 计算式为

Pjb

jb

w02

2

1

xjb

1

xjb 为产生局部阻力处的质量含汽率; jb 为汽水混合物的局部阻

力系数,由试验确定。在锅炉水力计算方法等有关文献中可以查

得各类汽水混合物的局部阻力系数。

11.3 锅炉管内传热

11.3.1 管内传热过程 1. 管内沸腾换热的工况区间

由于水在加热的蒸发管中不断汽化,使出口汽水混合 物的容积增大很多,因此加速压降较大,特别是在低 压时,在热负荷较高的管子中加速压降比较明显。

11.2.4 局部阻力

单相流体的局部阻力是由于流体流动时因流动方向或

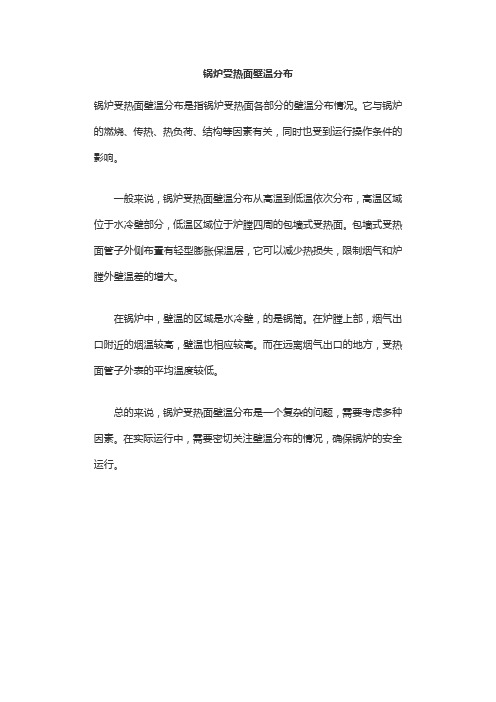

锅炉受热面壁温分布

锅炉受热面壁温分布

锅炉受热面壁温分布是指锅炉受热面各部分的壁温分布情况。

它与锅炉的燃烧、传热、热负荷、结构等因素有关,同时也受到运行操作条件的影响。

一般来说,锅炉受热面壁温分布从高温到低温依次分布,高温区域位于水冷壁部分,低温区域位于炉膛四周的包墙式受热面。

包墙式受热面管子外侧布置有轻型膨胀保温层,它可以减少热损失,限制烟气和炉膛外壁温差的增大。

在锅炉中,壁温的区域是水冷壁,的是锅筒。

在炉膛上部,烟气出口附近的烟温较高,壁温也相应较高。

而在远离烟气出口的地方,受热面管子外表的平均温度较低。

总的来说,锅炉受热面壁温分布是一个复杂的问题,需要考虑多种因素。

在实际运行中,需要密切关注壁温分布的情况,确保锅炉的安全运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

忽略管壁沿轴向的 导热,管壁温度的求 解简化为无内热源的 二维稳态导热问题, 可用齐次的拉普拉斯 方程求解。

定解问题

2

t

r 2

1 t r r

1 r2

2t

2

0

t

r rrn

2

tn tgz

t

qw

r rrw

t r rn

tn

定解

t

tgz

G 2

Grw

●q↑,A和D区缩小, B、C和F区扩大 位置提前

●沸腾区α2↑↑

●q>qcr q↑,核态沸腾 →膜态沸腾

二、沸腾传热恶化

1. 两类沸腾传热恶化

第一类传热恶化 q较高,x较小的核态沸腾区, q> qcr,由于

管子内壁的汽化核心密集,汽泡的脱离速度小于 汽泡的生长速度,在管壁上形成连续的汽膜,出 现膜态沸腾。此时,管壁得不到液体的冷却,放 热系数α2显著下降,tb飞升值很高。通常称为偏 离核沸腾、烧毁、 快速危机。

亚临界压力以下的沸腾传热恶化。水冷壁发生爆管事故。

实际温上度,(当大接比近热超区临,界Cp压达力到时最,大p时cr/对p≤应1.的2,温工度质)处附于近拟,临该界区 工质物性发生剧烈的变化。 管壁温度大于拟临界温度,工质又温度小于拟临界温度 水的物性从壁面沿半径方向有很大的变化 α2有时增高(q较小,ρw较大,传热善化) 有时降低(q较大,ρw较小,传热恶化)→tb↑↑

锅炉中总焓增的1/3 最大比热区域占的焓增

范围约为50kJ/kg

p↑ → Cp 最大值↓ 峰值移向高温处 Δi范围略有缩小 最大Cp大致处于

同一个焓值区域

2.超临界压力下大比热区的换热规律

正常换热—壁温沿着流动方向单调增加 传热恶化—q↑、ρw↓,某一区域tb↑↑

达到最大值后又迅速降低

在大比热区内工质物性参数变化剧烈 当 tb>拟临界温度,tgz<拟临界温度 水从壁面处沿半径方向物性变化很大 出现不同于恒定物性的单相流体的换热现象

特征参数 临界热负荷qcr

qcr f p, w, x, d

第二类传热恶化 q较低,x较高的液滴环状流后期,由于液膜因

蒸发或中心汽流的卷吸撕破使液膜部分或全部消 失,该处的壁面直接与蒸汽接触而得不到液体的 冷却,α2明显下降,壁温升高。通常称为蒸干、 慢速危机。

出现壁温的周期性波动

特征参数 发生传热恶化时的含汽率xeh

达到一定厚度,α2↓↓↓

流动边界层“层流化” 相当两种不同性质的流体分层流动,互不干扰,使紊流 度减少,换热减弱 进口传热恶化只有在一定条件下才会发生 很复杂,与Gr/Re值有关 进口不要在高q区

(2)大比热区(第二种类型)

中心流体温度低于拟临界温度,壁温大于拟临界温度

中心和边上 粘度 μz/μb=3

善化传热,保证管壁不致过热烧坏,提出减轻 传热恶化的方法。

一、管内传热

1. 管内沸腾换热区间

A 单相液体强制对流换热区 B 表面沸腾(过冷沸腾) 区 C 饱和核态沸腾区 D 双相强制对流换热区 E 干涸点 F 干涸后的换热(欠液)区 G 单相蒸汽强制对流换热区

2. 管内沸腾换热机理

A 单相对流

α2=f(tgz,w)略有增加 B 对流为主向沸腾(潜热传递)

tw小于快速氧化温度(强度计算用附加壁厚考虑) (3)热应力和热疲劳 限制壁温波动

沿圆周均匀受热光管壁温计算

tnb t gz t2

twb t gz t2 t gb

tb

t gz

t2

1 2

t

gb

令β=dw/dn,qn=βqw

t 2

tnb

t gz

qn

2

qw 2

Q

2 l

ln d w / d n

鰭端温度 焊缝修正系数

td

tg

Khf

d qmaxh A

Khf

td tg 有焊缝

1

td tg 无焊缝矩形鳍片

鳍片形状系数

A

1 h

2 bg

a ln a 1 a

a1 a2

0.375 bd h

鳍片形状系数

a=bd/bg • a一定,有一h/bg的最

佳比值,使Amin,则 tdmin。 • h/bg>Amin,a↑,使 A↓,则td↓。h大, 最好采用矩形鳍片。

共同点 管壁得不到液体的冷却,α2↓,Δtb↑。 不同点 流型、恶化位置、恶化机理、后果

第一类传热恶化 泡状流,核态沸腾区,膜态沸腾,q大,x小 α2↓↓, Δtb↑↑(1000~2000℃)。

第二类传热恶化 液滴环状流,两相强制对流区,蒸干, q小,x大 α2↓, Δtb↑(250~300℃ )

3. 水平管传热恶化

●q较低,ρw较高,液滴能够沉积。q↓,润湿液膜 的液滴增多,xeh↑,即xeh与q有关。tb飞升值较低。

●ρw↑, F1↑, q较高时就会出现润湿液膜的现象, bc垂直段缩短。ρw很大,bc垂直段消失。

qcr和xeh计算, 首先确定类型。不满

足下列条件属于曲线 1的类型,满足者属 于曲线2的类型

1. 物性 大比热区

在 380~390℃ 附近

t↑→i↑,v↑↑ μ↓↓,λ↓ v、μ变化达数倍

Cp↑↑→有最大值(拟 临界温度,相变点) 变化很大

p↑→ Cp 最大值↓ 峰值移向高温处

取Cp>8.4kJ/(kg·℃)的 区域为“大比热区”

Δi≈1700~2700kJ/kg 范围相当大,占超临界

q(θ)

tr qrj, trj

qwmax均匀加热,全部径向传递 非均匀加热,径向、周向传递

qrj

rw qw max r

qr

qrj

rwqw max r

热量分流系数μ(r) λ为常数

(r) qr qr 1

qrj rwqw max / r

r tr tgz

trj tgz

(r) qr / qrj f (q, Bi, )

xeh f p, w, q, d

影响xeh的因素

①q↑→xeh点位置前移 ②p↑→ρ′和σ减小,液

膜的稳定性降低,xeh点 位置前移

③(ρw)jx→使xeh最小 ρw<(ρw)jx,相对速

度随ρw增加而增大,液 膜易被撕破。

ρw较高,相互作用已 趋稳定,沉降水滴增加, 传热恶化推迟。

2. 两类传热恶化的异同

●试验表明,xΔp=f(p,ρw),与q无关

●设 F1—将液滴推向液膜的力 F2 —阻止液滴沉积到液膜上的阻力

当 F1>F2,液滴就能沉降,反之则不能 ρw越大,F1也越大;而q越高,F2越大。

●q较高,ρw较低,液滴不能沉积,xΔp以后的微观 液膜量不变,液膜所蒸发的Δx为常数,也与q无 关。因此,xeh=xΔp+Δx=f(p,ρw),即xeh 与q无关。此时tb 飞升值较高。

内螺纹管 ①中心汽流旋转使水滴易沉降到液膜上,推迟蒸干 ②近壁层汽流旋转加强了对边界层的扰动,强化传热 ③内螺纹槽中的液膜不易被中心汽流卷吸携带 ④降低内壁热负荷

扰流子

内螺纹管

扰流子

B. 管壁温度校核

一、管壁温度

所有受热管壁温度必须低于安全极限

(1)高温持久强度 反映了金属材料在高温下长期 使用直至断裂时的强度和塑性性能,有一个极限允许 温度。平均tb应满足钢材的高温持久强度要求。 (2)抗氧化温度 氧化速度主要取决于温度

水冷壁管的热量分流系数

θ=0,管壁平均温度tb

tb

tgz

(r

)qw

m

ax

1

2

(

1)

tgz↑,qwmax↑,δ↑,β↑,μ↑,α2↓,λ↓ 管壁温度越高

计算时需知tgz ,qwmax, α2

2. 膜式水冷壁

• q↑→to及td↑ 但td↑↑

• α2↑→to及td↓ 但to↓↓

• h↑→td↑

• 校核o、d两点

q↓→xeh↑ •bcd 第二类传热恶化

bc垂直段,xeh与q无关 cd段,q↓→xeh ↑

第二类换热恶化

●液滴环状流,液膜汽液表面呈波浪状。中心汽流 ①可卷吸波峰的部分液膜 ②也可通过紊流扩散将液滴沉积到液膜

●当快蒸干度时,液膜表面波浪消失,变得非常平 滑,称为微观液膜 ①中心汽流不再卷吸液膜上的液滴 而汽流中的液滴则可能沉积“润湿” 液膜 ②出现“阻力危机”,此时有xΔp 而xeh>xΔp,但两者值已相差不多

ln

r rn

n1

rnGn

n

2n

n1n

n

rn r

n

Bi Bi

n

cosn

n

G

1

0

q

d

Gn

1

q cosnd

毕渥数

Bi

2 rn

工程计算方法

实际热负荷 q(θ)在θ=0,r=r 处有一实际传递的 热量qr;假定以最 大热负荷qwmax沿圆 周均匀加热,则在 该处有一均匀加热 时传递的热量qrj, 将这两种情况的q联 系起来,得到一个 修正系数。

转移

α2= f(tgz,w,q)明显增加 C 沸腾为主

不x变<;0.后3,期α宏2观= 对f(流q)影基响本 增微加观,对流α。2↑。存在猛烈的

D 强制对流为主,表面蒸发 沸腾→对流 α2↑↑

E 液膜被蒸干或撕破 α2↓↓↓

F 热量 壁面→蒸汽→液滴 壁面→撞击到壁面上的液滴

壁面辐射

ρw大,α2↑;ρw小,α2↓

●管子顶部先发生恶化 tb.s> tb.x 过大Δtsx,疲劳损坏

●ρw↑,恶化推迟。壁温 飞升值及Δtsx下降。

● p↑,恶化提前。上下 壁的xeh的差值增大。

● q↑,恶化提前。tb.s飞 升值及Δtsx增大。

三、两类传热恶化区域的确定