APQP及PPAP审核

APQP与PPAP

注1:对应用于特定产品、项目或合同的质量管理体系的过程 (包括产品实现过程)和资源作出规定的文件可称之为质量计 划。

注2:组织也可将7.3 的要求应用于产品实现过程的开发。 注:有些顾客项将目管理或产品质量先期策划作为一种产品

阶段和专题评审:每一阶段的总结评审和各项活动、质量 计划的评审有利于发现风险和持续改进。*

多方论证小组会议:多方论证小组会议应包括和顾客及供方 之间的交流。

问题清单:将项目进程中存在的问题以书面形式展开交流, 明确优先度,有利于监控问题的解决。*

过程审核:审核不限于产品诞生和批量生产过程,应基于 问题的严重程度及顾客的反馈。

在对产品实现进行策划时,组织应确定以下方面的适 当内容:

a) 产品的质量目标和要求; b) 针对产品确定过程、文件和资源的需求; c) 产品所要求的验证、确认、监视、检验和试验活 动,以及产品接收准则; d) 为实现过程及其产品满足要求提供证据所需的记 录(见4.2.4); 策划的输出形式应适合于组织的运作方式。

(运用系统的管理方法和持续改进管理项目)

7.未形成与本组织项目管理流程相适应的供 应链管理体系,如供应商管理手册、供方开 发流程、供方能力评价准则、供方业绩评价 准则等,易造成对供方技术输出、技术管理 和过程管理的失控,继而影响开发周期和产 品质量。*

(建设供应链管理平台问题)

8.产品、过程、质量计划等标准化管理未能有 效地贯穿于质量先期策划,本专业科学技术 研究薄弱,缺乏创新,缺乏技术积累,难以 形成组织独特的核心技术和能力。*

课程大纲

● APQP实施中存在的问题 ● APQP的定义 运行及控制方法 ● ISO/TS16949有关产品设计和开发 ● APQP的六个过程 ● 控制计划的要求及常见错误 ● PPAP的定义与过程要求 ● 顾客的通知要求和提交要求 ●PPAP的提交等级和批准状态

《APQP及PPAP审核》课件

《APQP及PPAP审核》 PPT课件

#APQP及PPAP审核

简介

本课程将介绍APQP及PPAP审核。

APQP

什么是APQP

APQP全称Advanced Product Quality Planning,中文名是“高级产品质量计划”。 是一种有效的质量管理工具,用于确保新产品能够满足客户的需求和要求。

APQP的过程

1

规划和定义

确定项目目标和需求,制定质量计划。

产品设计和开发2源自设计产品特性和规格,开展设计验证与

评估。

3

过程设计和开发

设计制造过程,工艺验证和评估。

品验收

4

进行零件和组装件的质量验收。

5

产品交付和反馈

交付产品给客户,并接收反馈。

APQP工具

FM EA

故障模式与影响分析

测量系统分析

评估测量系统的可靠性

控制计划

制定质量控制方案

检验测试计划

制定检验与测试计划

七种工具

流程图、直方图等

PPAP审核

什么是PPAP审核

PPAP全称Production Part Approval Process,中文名是“生产件批准程序”。 是一种确保供应商生产能力和产品质量的审核流程。

PPAP审核的流程

1

文件审查

2

审核供应商的文件和程序。

3

生产能力审查

4

评估供应商的生产能力。

5

加工记录

6

记录加工过程和参数。

7

获得PPAP文件

收集PPAP要求的文件和信息。

样品审查

检查样品的外观和特性。

测量系统分析

验证测量系统的可靠性。

《APQP及PPAP审核》课件

06 APQP及PPAP审核案例 分析

APQP审核案例

01

02

03

04

案例一

某汽车零部件供应商的APQP 审核

案例二

某电子产品的APQP审核

总结

APQP审核的要点和注意事项

分析

通过以上案例,分析APQP审 核中常见的问题和改进措施

PPAP审核案例

案例三

某机械制造企业的PPAP审核

案例四

某塑料制品的PPAP审核

03

02

APQP:确保产品从概念设计到量产的过程 得到有效的控制,以满足客户要求。

04 流程

APQP:需求确定、产品设计、过程设计 、产品验证、过程验证、反馈和纠正措施

。

05

06

PPAP:提交申请、形式审核、现场审核 、批准或拒绝。

审核关键要素的异同点

APQP

产品质量、生产能力、 供应商管理、过程控制

文件审核

顾客对提交的文件进行审核,确认其完整性和 准确性。

现场审核

顾客对供应商的生产现场进行审核,检查生产设 备、工艺流程、检验设备等是否符合要求。

样品测试

顾客对供应商提供的样品进行测试,确认其性能和 外观是否符合要求。

反馈与改进

根据审核和测试结果,顾客向供应商反馈意见并 要求其进行改进。

批准与供货

重要性

PPAP审核是汽车行业供应链管理中的重要环节,是供应商质量保证能力的重要组成部分。通过PPAP审核,可以 确保供应商在产品开发、工艺开发、生产制造等方面的能力符合顾客要求,提高产品质量和生产效率,降低生产 成本和风险。

PPAP审核的流程

提交PPAP申请

供应商向顾客提交PPAP申请,包括产品图纸 、工艺流程图、检验标准等文件。

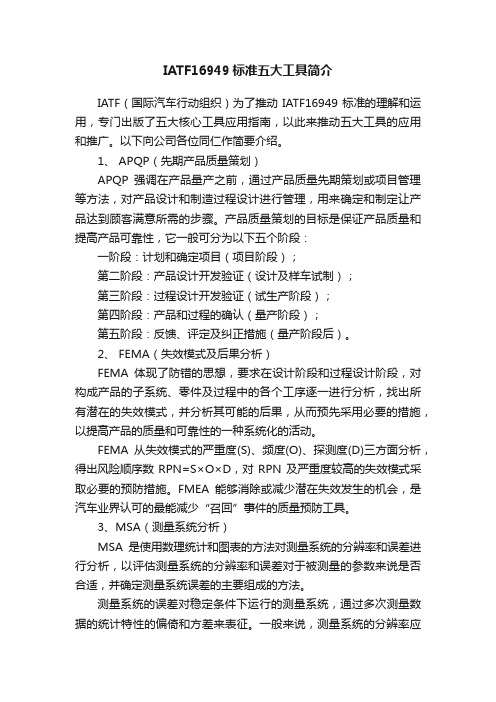

IATF16949标准五大工具简介

IATF16949标准五大工具简介IATF(国际汽车行动组织)为了推动IATF16949标准的理解和运用,专门出版了五大核心工具应用指南,以此来推动五大工具的应用和推广。

以下向公司各位同仁作简要介绍。

1、 APQP(先期产品质量策划)APQP强调在产品量产之前,通过产品质量先期策划或项目管理等方法,对产品设计和制造过程设计进行管理,用来确定和制定让产品达到顾客满意所需的步骤。

产品质量策划的目标是保证产品质量和提高产品可靠性,它一般可分为以下五个阶段:一阶段:计划和确定项目(项目阶段);第二阶段:产品设计开发验证(设计及样车试制);第三阶段:过程设计开发验证(试生产阶段);第四阶段:产品和过程的确认(量产阶段);第五阶段:反馈、评定及纠正措施(量产阶段后)。

2、 FEMA(失效模式及后果分析)FEMA体现了防错的思想,要求在设计阶段和过程设计阶段,对构成产品的子系统、零件及过程中的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采用必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

FEMA从失效模式的严重度(S)、频度(O)、探测度(D)三方面分析,得出风险顺序数RPN=S×O×D,对RPN及严重度较高的失效模式采取必要的预防措施。

FMEA能够消除或减少潜在失效发生的机会,是汽车业界认可的最能减少“召回”事件的质量预防工具。

3、MSA(测量系统分析)MSA是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要组成的方法。

测量系统的误差对稳定条件下运行的测量系统,通过多次测量数据的统计特性的偏倚和方差来表征。

一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一,测量系统的相关指标有:重复性、再现性、线性、偏倚和稳定性等。

4、PPAP(生产件批准程序)PPAP是指在产品批量生产前,提供样品及必要的资料给客户承认和批准,来确定是否已经正确理解了顾客的设计要求和规范。

APQP产品质量先期策划与PPAP生产零件批准程序

控制计划的三个阶段控制计划的制定依据控制计划栏目描述及填写要求变差及其控制方法控制计划的输入文件控制计划编制技巧控制计划的练习二、产品件批准程序PPAP(第四版)1、产品件批准程序(PPAP)概述PPAP的定义和目的PPAP适用性PPAP过程要求2、PPAP的提交提交要求概要顾客通知和提交要求何时需要提交何时不要求提交无论是否提交提交等级零件提交状态完全、临时批准再次提交PPAP情况顾客拒收情况向顾客提交PPAP证据的五个等级3、PPAP 过程要求设计记录的尺寸编号授权的工程变更文件IMDS报告样初始过程研究的性能指数有资格的实验室外观件批准报告(AAR)生产件样品与批准样品检查辅具顾客设计记录规定的特殊性和顾客特殊要求的区别4、记录的保存要求记录的保存时间使用记录的包括或引用5、实际案例解析6、疑难点解答讲师介绍:刘老师高级顾问,高级工程师、曾长期任职500强企业西门子公司质量经理,20年制造业工作经验,参与了公司ERP的建立和精益生产的6西格玛项目,并委派到德国总部系统学习质量管理。

专长领域:APQP、PPAP、FMEA、SPC、MSA、QC七工具、8D、QFD、质量成本、供应链管理、VDA6.3、VDA6.5、供应商质量评估、审核、各大主机厂特殊要求等课程培训与辅导。

工作经历:20年汽车仪表、传感器、发动机零部件工厂工艺、研发、质量工程及质量经理岗位,擅长工厂内部质量体系推进,新进质量与管理工具在工厂内部推进,按照顾客的要求对供应商的质量管理体系进行开发、评审、培育供应商,有很丰富的质量管理与供应链管理经验。

授课风格:William在质量管理培训领域有丰富的授课经验,讲授公开课暨企业内训逾百次。

同时也受聘与BSI等认证机构,讲课主要特点是能针对不同的企业特点、学员层次、结合企业的实际情况采用不同的授课手法,注重实用,把握基础,避免常见的枯燥无味的灌输型讲课,采用企业的实际案例和课堂练习、点评,帮助学员更好的理解和掌握知识点,并提升知识实际运用的能力。

浅谈APQP和PPAP在供应商开发中的应用

浅谈APQP和PPAP在供应商开发中的应用徐嘉湖南株洲时代新材料科技股份有限公司,湖南株洲 412007摘要:APQP是产品质量先期策划和控制计划,PPAP是生产件批准程序。

APQP 是确保产品在量产前得到所有质量技术要求的一整套开发模板。

PPAP有不同的提交等级,但是所有工作都要做。

本文通过对APQP和PPAP的具体介绍的介绍阐述了APQP和PPAP在供应商开发中的应用。

关键字:APQP;PPAP;供应商开发1前言APQP是在汽车行业或者其他的制造行业我们通用的项目开发流程,也就是先期产品质量策划,APQP的目的是制订产品质量计划来开发产品,提供指南,保障产品满足顾客要求,达到顾客满意。

PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

PPAP是《生产件批准程序》,实际上就是零件提交保证。

是验证衡量APQP研发是否成功的一系列文件表单和质量记录、检验报告。

2工具介绍2.1APQPAPQP即产品质量先期策划与控制计划,是QS9000/TS16949质量管理体系的一部分。

商管教育将APQP产品质量策划定义成一种用来确定和制定确保某产品使顾客满意所需步骤的结构化方法。

目标是促进与所涉及每一个人的联系,以确保所要求的步骤按时完成。

有效的产品质量策划依赖于高层管理者对努力达到使顾客满意这一宗旨的承诺。

产品质量策划是一种结构化、系统化的方法,是从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动。

2.2PPAPPPAP即生产件批准程序规定了包括生产件和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

PPAP是《生产件批准程序》,实际上就是零件提交保证的相关资料。

3.APQP和PPAP在供应商开发中的应用针对产品零部件由外协供应商制造的情况,产品的质量控制过程很特殊,对选定和开发的供应商采取APQP工具进行质量管控,实施PPAP生产件批准制度,PPAP审核认可后再签订产品批产订单合同。

APQP、PPAP、SPC、MSA、FMEA

APQP=Advanced Product Quality Planning 中文意思是:产品质量先期策划(或者产品质量先期策划和控制计划),是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

目标是促进与所涉及每一个人的联系,以确保所要求的步骤按时完成。

它包括从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动,参加的成员可包括:技术、制造、材料控制、采购、质量、销售、现场服务、供方、顾客的代表。

持续改进是APQP循环的要点,APQP是质量系统中不可或缺的重要子系统,APQP子系统中还包含其它许多系统,如FMEA,控制计划PPAPppap是production part asspoval procedure的简称生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品SPCSPC(Statistical Process Control)即统计过程控制,是20世纪20年代由美国休哈特首创的。

SPC就是利用统计技术对过程中的各个阶段进行监控,发现过程异常,及时告警,从而达到保证产品质量的目的。

这里的统计技术泛指任何可以应用的数理统计方法,而以控制图理论为主。

但SPC有其历史局限性,它不能告知此异常是什么因素引起的,发生于何处,即不能进行诊断,而在现场迫切需要解决诊断问题,否则即使要想纠正异常,也无从下手就其字面意思来讲就是:measuring system analyze ,即:测量系统分析。

它是运用各种技术对量测系统进行分析,以确认量测系统的短期与长期稳定性,从而确保量测结果数据的真实性,可靠性及可利用性,以指导实际的制程作业。

主要分析包括:偏倚性(即准确性)线性重复性再现性稳定性俗称五性分析FMEA 简介FMEA(Failure Mode and Effect Analysis,失效模式和效果分析)是一种用来确定潜在失效模式及其原因的分析方法。

APQP与PPAP

17

APQP在TS认证时常见的问题

PFMEA 分析建议之改正行动未应用于 相关之作业标准中 。

量试管制计划与量产管制计划一样,无 区分 。

C/P 内容经现场查验不符合 。 未明订 PPAP 送件层级和提送文件 。 MSA 计算错误;MSA 达不到要求无矫

14

TS 16949的要求

7.3.6.3 Product approval process The organization shall conform to a

product and manufacturing process approval procedure recognized by the customer. This product and manufacturing process approval procedure shall also be applied to suppliers.

27

确定范围

产品项目的最早阶段,对策划小组而言, 重要的是识别顾客需要、期望和要求, 小组必须聚到一起,至少:

– 选出项目小组负责人;(有时,在策划循环 中小组负责人轮流担任可能更为有利)

– 确定成员的角色和职责 – 确定顾客─内部(后规格、

展开过程策划及设计 阶段评审

过程及产品认可 阶段评审

过程流程图,场地平面设计 PFMEA,CP,包装标准, 作业指导书,制程能力分析计划 MSA计划,人员的培训等等

本阶段各项工作的评审,以及质量 时间、成本进度等是否符合要求, 是否可进入下阶段等。

试生产,SPC计算,MSA分析 包装评估,公司内部认可, 顾客认可,顾客使用确认

本阶段工作总结,看是否都符合 需求,质量、进度、成本是否和

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YF项目开发职责分工(一)

一,主要人员隶属部门: 主要人员隶属部门: 项目经理--YF总部技术中心(CTC); 产品工程师--YF总部技术中心(CTC); 项目助理-- YF总部技术中心(CTC); 检具工程师-- YF总部供应商开发科; 项目采购工程师--金桥公司采购部; 供应商管理工程师(SQE)--金桥公司采购部; 包装工程师--金桥公司物流部; 物流工程师--金桥公司物流部.

8

检查清单- 检查清单-check list

Yanfeng Visteon Jinqiao Automotive Trim Systems Co., Ltd. 延 锋伟世通金 桥汽车饰件系 统有限公司 PPAP Checklist / PPAP 检查清单 YFV-DS03-12-08 Supplier Name : 供应商名称 : Part Name : 零件名称 : Part Number : 零件号 : No. of samples submitted for PPAP : 提交PPAP的样品数量 : Supplier promised PPAP Date: 供应商承诺PPAP日期: No. 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 PPAP Element PPAP 文 件种类 Completed part submission warrant 完整的零件提交保证书 Appearance approval report / part approved 经批准的外观批准报告或外观样件 Design records w ith PE approval /sign-off. 产品工程批准的设计记录 PE approved engineering change documents for the part(If any). 产品工程批准的工程更改文件,如果有 Dimension checked print for all parts (Inclusive assembly or subparts). 对所有零 Dimensional report referenced to the check print for # of samples decided. Document of checking fixtures/checking aids used. 检具清单,检具图纸及验证报告 Test List 试验大纲 Material test results summary report (incl. All child parts) with all enclosures in original. 材料测试结果总 Material Quality Document 材料供应商质保书 Functional/performance/durability test results-summary report with all enclosures. 功能/性 Process flow diagram, duly numbered for each operation (corelate with FMEA & control plan). PFMEA 过程失效模式和效果分析 DFMEA-if supplier is design responsible. 设计失效模式和效果分析-如果供应商是设计责任者 Special Characteristic List 特殊特性清单 produciton Control Plan 生产控制计划. pre-launch control plan 试生产控制计划 Initial Process capability results 初始过程能力 Equipment capability results 设备能力指数 MSA 测量系统分析 Packaging Specifications (If any) 包装说明-如有要求 Subcontractor list and Bill of material 分供方清单和材料清单 Floor Plan 场地平面布置图 Qualified Lab Documentation实验室认可文件 Sample Product 生产件样品 OTS Approval Report OTS 工装样品认可报告 Approved by(审核) : Date(日期 ): Date(日期 ): Project : 项目名称 : Model Year : 车型年份 : Drawing No.&Version: 图纸号及版本: PPAP Submission Level : PPAP的提交等级 : Actual PPAP submit date: PPAP 实际提交日期: 递交 Yes 无要求 递 交 N/A 附件1 附件2 图纸 附件3 图纸上标识对应的尺寸 附件4 附件5 附件6 附件7 材料供应商提供 性能报告 附件8 附件9 附件10 附件11 附件12 附件12 附件13 附件14 附件15 包装协议和作业指导书 附件16 平面图上注明加工该零件的工序 认可证明 认可样件 附件17 Remarks 备注

2

APQP内容

(YF特殊要求)

提交YF审核的 计划应包括下列主要内容: 提交 审核的APQP计划应包括下列主要内容: 审核的 计划应包括下列主要内容 项目开发进度计划:至少在签订定点意向书两周内提交,并 建议每二周提交更新的计划以及时反映实际进展.项目开发 进度计划应将延锋伟世通对OTS和PPAP规定提交的资料,完 整的列出计划完成时间,责任人. 制订详细的模具制程,并要求承制方定期汇报,同时供应商 应定期现场检查跟踪并规定承制方接受延锋伟世通的检查. 承诺接受延锋伟世通对模具合同(应包括进度,模具方案, 选材,图纸,约束条 款)的审查.

6

PPAP--定义 Pቤተ መጻሕፍቲ ባይዱAP--定义 --

PPAP(Production Parts Approval Process)--生 PPAP( Process)--生 )-- 产件批准程序 生产件: 生产件: 在生产现场使用工装,量具,过程,材料,操作 者,环境和过程参数(如:进给量,速度循环时间, 压力,温度)制造的零件. PPAP目的: PPAP目的 目的: 供应商已经正确理解顾客工程设计记录和规范的所有 要求; 供方的过程具有潜在的能力,以在实际生产过程中按 规定的生产节拍来满足顾客要求的产品. 7

YF项目开发职责分工(三)

外协件封样--产品工程师与SQE负责; 开发初期物流拉动--项目采购负责; 包装认可--物流工程师(沈王彪,龚建清)负责; 物流协议--物流工程师(钮毅浩)负责; 数模及EWO发放--项目采购负责;

备注: 以上任何环节及项目开发过程中,供应商与第一联系 人沟通中出现问题,都可以与项目采购,SQE联系,协 助供应商解决项目开发中的所有问题.

二,供应商在与YF签订《定点意向书》,即标志项目正式启动.供 供应商在与YF签订《定点意向书》,即标志项目正式启动. YF签订 》,即标志项目正式启动 应商需编制该项目APQP计划. APQP计划 应商需编制该项目APQP计划.

供应商编制的APQP计划需提交YF项目采购审核. APQP计划表需动态更新. APQP计划表需能显示跟踪验证记录. APQP计划应包括项目开发各主要过程及时间节点.

Microsoft Excel Worksheet

提交等级确定原则:

等级1――只向顾客提交保证书(对 指定的外观项目,还应提交一份外观 批准报告); 等级2――向顾客提交保证书和产品 样品及有限的支持数据; 等级3―― ――向顾客提交保证书和产品 等级 ――向顾客提交保证书和产品 样品及完整的支持数据; 样品及完整的支持数据; 等级4――提交保证书和顾客规定的 其他要求; 等级5――在供方制造厂备有保证书, 产品样品和完整的支持性数据以供评 审. 如果顾客没有其它的规定,则供方必 须使用等级3作为默认等级进行全部 提交.

YFV-DS03-12-08

Supplier Nam e : 供应商名称 : Part Nam e : 零件名称 : Part Num ber : 零件号 : No. of sam ples subm itted for PPA P : 提交PPA P的样品数量 : Supplier prom ised PPAP Date: 供应商承诺PPA P日期: 该数量由供应商管理工程师确认 Project : 项目名称 : Model Year : 车型年份 : Drawing No. &Version: 图纸号及版本: PPA P Subm ission Lev el : PPA P的提交等级 : Actual PPA P subm it date: PPAP 实际提交日期:

APQP及PPAP审核 APQP及PPAP审核 -简介-

戴 国 伟 2007-09-20

采购部-供应商管理科 延锋伟世通金桥汽车饰件系统有限公司

1

APQP--定义 APQP--定义 --

一,APQP--产品质量先期策划. APQP--产品质量先期策划. --产品质量先期策划

是美国汽车工业行动集团提供给供应商在开发新产品(新系统,新部件) 时的一种结构化开发方法,以便使新产品(新系统,新部件)能以最高 的效率,最低的成本生产出使顾客满意的新产品(新系统,新部件). 对EWO零件及其它需要进行PPAP的零件,参照执行适用的部分(具体要求 由 YF SQE确定).

9

备注: 备注:

Completed by (编制): 客户审核(Customer approval):

资料提交准备

Yanfeng Visteon Jinqiao A utomotive T rim Systems Co., Ltd. 延锋伟世通金桥汽车饰件系统有限公司 PPA P Checklist / PPA P 检 查 清 单

PPAP资料提交流程

提交时间: 提交时间: 根据该项目APQP(供应商与YF项目采购共同确定) 规定的时间节点,供应商按时提交YF项目SQE审核. 提交流程: 提交流程: 供应商根据check list 准备提交的资料 YF项目SQE进行审核,不合格退回供应商 资料归档,YFSQE签发《PPAP批准通知》