1门框下料工艺

PVC塑料门窗组装工艺之型材下料

第一章PVC塑料门窗组装工艺第一节型材下料在塑料门窗制作过程中,第一步工序是型材的下料,下料精度对门窗的质量有重要的影响。

为保证门窗良好的使用性能,在下料工序中,要严格按规范操作。

应保证所选型材为合格品,型材的外观及尺寸满足标准要求。

一、下料尺寸依据:1.设计图纸2.订单要求3.洞口尺寸二、框、扇的下料1.设备(1)型材下料设备主要是双角切割锯和任意角度锯。

(2)根据设备使用说明书制定科学的操作规范,并严格执行。

2.切割开始切割时,根据下料依据和工艺要求确定下料尺寸,要注意机器本身切割长度是否含有焊接余量。

如果含有,切割时可以不用考虑焊接余量,直接按照构件尺寸进行切割;如果不含,切割尺寸为构件原尺寸加上两端焊接余量(一般单端焊接余量为3mm)。

例如,所制作固定窗的尺寸为1200mm×1500mm,机器本身切割长度不含有焊接余量,框下料长度如下:1200+3X2=1206mm……2根;1500+3X2=1506mm……2根。

切割过程中,应保证锯片和工作台清洁,无水、油污、灰尘等杂物,以免影响后续工序的进行。

切割后,做到首件三检,并抽检。

所有构件必须满足以下技术要求:(1)构件长度允差±0.5mm;(2)构件端部角度允差±0.5°;(3)构件切削面与型材两侧面的垂直度应不影响焊接质量,待焊面清洁,无水、油污、料屑等杂物。

二、中梃的下料1.设备选择设备为双角切割锯、任意角度锯及中梃锯。

2.切割根据设计订单上的下料尺寸进行切割,切割后首件三检,并抽检,构件应满足以下技术要求(中梃锯除外):参见图1-1:图1-1(1)保证第一锯切割后型材端部角度为45°,允差±0.5°;(2)保证第二锯切割后型材端部角度为90°,允差±0.5°;(3)切割后型材端部尖角与中心线偏移允差±0.5mm;(4)下料长度符合设计要求,允差±0.5mm;(5)构件切削面与型材两侧面的垂直度有保证,待焊面清洁,无水、油污、料屑等杂物。

木门的工艺流程

木门的工艺流程木门是家居装饰中常见的一种门类。

它以木材为材料,并经过一系列工艺流程制作而成。

下面将为大家介绍一下木门的工艺流程。

首先,木门的工艺流程通常从原材料的选择开始。

选择合适的木材是制作高质量木门的关键所在。

常用的木材有松木、樟木、榉木、柚木等。

其次,在选材过程中还要确保木材的干燥度合适,以防止木门在后续工序中发生变形。

选材完成后,接下来就是制作门框。

首先,根据实际需要和设计要求,将选好的木材切割成合适的尺寸和形状;然后使用胶粘剂将各个木材部分粘接在一起;最后,在门框内部加固结构,以增加门框的稳定性和强度。

门框制作完成后,接下来就是制作门扇。

门扇通常由多块木材拼接而成,拼接过程中先进行预编处理,通过机器将木材切割成相应的形状,然后用特殊的胶黏剂将木材拼接在一起。

接着,再进行喷涂,使木门更加美观。

最后,在门扇的内部加入隔声、防火和保温材料,提高门的功能性能。

门扇制作完成后,接下来就是进行油漆和装饰。

首先,对整个门进行打磨,使表面光滑。

然后,涂上底漆,防止水分渗透。

接着,进行面漆的涂刷,根据设计的要求涂刷相应的颜色和纹路。

最后,在门的表面进行装饰,可以添加花纹、玻璃等元素。

最后一步就是门的安装。

根据门的具体尺寸和设计要求,将门框固定在门洞中。

首先,用螺丝钉将门框固定在洞口上方和两侧;然后,将门扇安装到门框上,并进行调整,使门扇与门框吻合。

最后,安装门锁和其他配件,确保门的使用功能完善。

综上所述,木门的制作流程可以分为选材,制作门框,制作门扇,油漆和装饰,以及门的安装五个步骤。

每一步骤都需要仔细操作,确保制作出高质量、美观实用的木门。

当然,每个品牌和企业的工艺流程可能会有所差异,但总体上都是基于这些步骤进行的。

希望通过这篇介绍,读者们对木门的制作过程有了更深入的了解。

实木门工艺流程参考

实木门工艺流程

1、主要内容:

本规程规定了木门、门框的生产工艺、

2、生产工艺流程图:

2.1.一般木门、门框生产工艺流程图:

干燥横截纵解平刨压刨截准件

门板

门框

锯风坑出榫头钻榫眼组框门框开止口

涂胶、配坯、胶压开榫槽

裁边螺圆角

封边、铣边、修改

开锁眼锯榫肩

开铰位

钉窗线

钉百页

打磨、喷漆

2.2. 当生产的木门,门框较特殊时,其工艺流程允许有所改动。

3、各工序的加工工艺要求

3.1. 干燥

3.1.110MM1M,加工余量为2-5MM;

长度大于1M,加工余量为3-6MM。

面料:加工余量为3-6MM2.5MM;检查安全装置是否完善,导尺的导向面与工作台面是否垂直。

本工序,严禁加工长度为200MM1MM1MM2M以上的门企方,每方要等距地锯3条风坑,风坑深10MM,误差+1MM,风坑宽约3MM3MM0.3MM。

柜内角接90°角,柜内尺寸误差可达+5MM1MM150g2MM,芯枋端与门枋之间的间隙不得超过3MM1MM1.5MM,门厚度允许误差+1MM0.5MM0.3MM,深浅尺寸公差允许+0.5MM0.3MM孔间距偏差允许+0.5MM0.3MM,深浅尺寸差允许+0.5MM0.5MM0.5MM0.5MM,而通常以实际装配需要为准。

钣金门框技术要求

各工序技术要求钣金门框技术要求一、备料:1、备料人员接到当天的图纸后,应先审图看清图纸上数据工艺单的数据是否一致,并根据公司的非标门配置要求,看图纸上有无特殊要求;2、备料人员根据非标门配置要求,进行备料,要求实际下料长度比理论下料长度长30mm以内;3、长度2m(含2m)以内连角误差不大于1mm,长度2m以上连角不大于2mm;4、备料人员根据非标门配置要求,进行滚边以及滚花,要求包边出滚花机后,平直无弯曲,无波浪、镰刀弯等现象,包边外表面无划伤,两根相同长度的边框出滚花机后包边水平对在一起缝隙不大于5mm;浮雕(滚花)门框中框把“字花”标志放在42mm的面上,复合门中框放在正面;5、凡根据订单要求公司没有常配门框料的,需用宽钢带裁料,裁料宽度不能超过20mm(不含20mm);6、内包边只备长度2200mm和3200mm两种规格的内包边,并整批磷化—喷涂—喷漆—覆厚膜(钢木门专用加厚膜),喷漆后的内包边45度角切割不能带毛刺,并在切口上涂上相同颜色的油漆;7、不带保护膜的不锈钢、不锈铁,在下道工序操作前应覆上保护膜(用钢木门上用的加厚透明膜)。

二、冲孔:1、冲孔工序人员在操作工件时,依据订单要求提前冲门框上所要的孔(合页孔、锁舌孔、冲头、安装孔、锁点孔等),所有门扇上的预留孔尺寸见附图1;2、要求所冲出来的孔不能变形、不能有毛刺,所有工艺孔尺寸误差要保证在±1mm以内;3、程控门:依照钣金门扇所开出线孔的高度尺寸,在门框对应位置开直径28mm的出线孔。

三、折弯:1、根据门框结构提前画好折弯线,实体98mm门框用定位条;2、折弯操作工根据提前画好的折弯线进行折弯,折弯角度见为90度允许误差不大于1度,门框宽度成型误差要求保证在±1mm以内;要求成型门框平直无弯曲,用铝杆靠门框包边2m(含2m)以下弯曲度不大于3mm(含3mm),包边2m以上弯曲度不大于5mm(含5mm),用盒尺测量2m(含2m)以下的不带包边的门框两头同中间的误差不大于2mm(含2mm),2m以上的不带包边的门框两头同中间的误差不大于3mm(含3mm);3、门框折弯完毕之后,按照门号进行配套。

实木门工艺流程参考

实木门工艺流程1、主要内容:本规程规定了木门、门框的生产工艺、2、生产工艺流程图:2.1.刨一般木门、干燥截准件门框生产工艺流程图:横截纵解平刨压门板门框锯风坑出榫头钻榫眼组框门框开止口涂胶、配坯、胶压开榫槽裁边螺圆角封边、铣边、修改开锁眼锯榫肩开铰位钉窗线钉百页打磨、喷漆2.2. 当生产的木门,门框较特殊时,其工艺流程允许有所改动。

3、各工序的加工工艺要求3.1. 干燥3.1.13.2 横截10MM勺加工余量进行锯切,同时,除去材料中不符合选材要求的缺陷部份(如开裂、腐朽、死节等)。

截料应在材料长度方向长短搭配,做到长材不短用,从而提高木材利用率。

3.3. 纵解3.3.1 基本工艺和操作要求:根据毛料宽度在工作台上设置定位档块。

其加工余量因材料用途、长度不同而各有规定。

内部料:长度小于1M加工余量为2-5MM;长度大于1M 加工余量为3-6MM 面料:加工余量为3- 6MM。

同时,为用材合理,面料应选用优质材,内部料次之。

现。

3.4. 平刨刀头切削的同一切线上,保持前后工作台平行,确定一次刨削量,通常定为1.5-2.5MM; 检查安全装置是否完善,导尺的导向面与工作台面是否垂直。

本工序,严禁加工长度为200皿赋下的工作。

操作中,工件一定要紧靠导尺,保证工件相邻面互垂直3.5.压刨1MM正负件加工面要平直光滑,无明显波纹、毛刺等加工缺陷3.6.截准件1MM的材料要剔出3.7. 锯风坑:2M以上的门企方,每方要等距地锯3条风坑,风坑深10MM误差+1MM风坑宽约3MM 由锯片刀口宽决定,路口不允许有崩边现象。

3MM(—般根据预购夹板规格开料,余量上限不作限制)。

板件要四面方正,邻边互相垂直。

3.9 出榫头3.10. 钻榫眼3.11. 门枋组柜0.3MM柜内角接90°角,柜内尺寸误差可达+5MM3.12. 开子口(门柜)1MM对于有选材标准中允许小缺陷的工件。

进锯时应尽量将小缺陷在开子口时切除或将允许的缺陷留在背面。

定制家具企业拼框门生产加工的工艺规程

2)板件表面可见光部分不能有划伤,碰伤等;四周崩边、崩角的宽度离板边缘不能超2mm;

3)参照《开料工序检验标准和检验规范》,文件编号:BD-W-002-1

设备:

推台锯

参照

《马氏MJ6132BJ精密推台锯使用说书》

7.

钻孔

标准拼框门

根据生产计划数量,领用1、2、3、4步骤中已加工的,尺寸为2013mm×70mm×18mm、70mm×284mm×18m的半成品库存,使用六排钻钻孔。

1)准备好开料用的玻璃推刀、卷尺等工具,戴上安全手套及护腕;

2)将开料玻璃轻放在工作台上,检查玻璃有无刮花,缺角边等情况,需将缺陷边去掉;

3)根据订单或计划要求的尺寸,调节推刀刀座上的刻度,刀座里有一半容量以上的煤油;

4)开料玻璃一端需比工作台移出50mm左右距离,相对工作台平衡放置,确保推动推刀时顺手,顺滑;

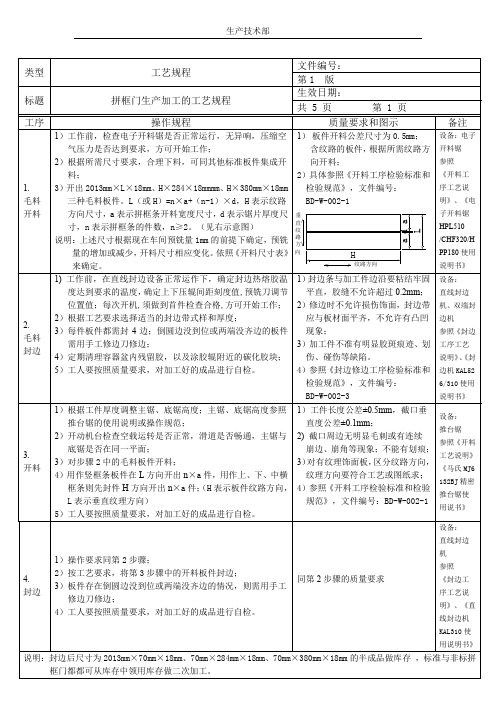

类型

工艺规程

文件编号:

第1版

标题

拼框门生产加工的工艺规程

生效日期:

共5页第1页

工序

操作规程

质量要求和图示

备注

1.

毛料开料

1)工作前,检查电子开料锯是否正常运行,无异响,压缩空气压力是否达到要求,方可开始工作;

2)根据所需尺寸要求,合理下料,可同其他标准板件集成开料;

3)开出2013mm×L×18mm、H×284×18mmmm、H×380mm×18mm三种毛料板件。L(或H)=n×a+(n-1)×d,H表示纹路方向尺寸,a表示拼框条开料宽度尺寸,d表示锯片厚度尺寸,n表示拼框条的件数,n≥2。(见右示意图)

5)工人要按照质量要求,对加工好的成品进行自检。

1)工件长度公差±0.5mm,截口垂直度公差±0.1mm;

门窗下料工艺流程

门窗下料工艺流程门窗下料是门窗制作过程中的重要一环,决定了门窗的尺寸精准度和组装质量。

下面就介绍一下门窗下料的工艺流程。

首先,门窗下料的第一步是准备材料。

根据门窗的设计要求和尺寸,选择适当的铝型材。

一般情况下,门窗的扇材和框材使用不同规格的铝型材。

在选择铝型材时,需要考虑门窗的用途、对强度的要求以及外观装饰效果等因素。

选好材料后,需要对铝型材进行切割。

然后,门窗下料的第二步是根据门窗的设计要求和尺寸进行标注和划线。

首先,根据门窗的尺寸,在铝型材上用尺子和粉笔进行标注,确定需要切割的位置和长度。

然后,使用划线仪或者直尺和铅笔进行划线,保证切割的位置准确无误。

接下来,门窗下料的第三步是进行切割。

切割方法一般有手工切割和机械切割两种。

手工切割适用于小块铝型材和简单的切割形状,可以用锯子或者切割机进行切割。

机械切割适用于大批量的铝型材和复杂的切割形状,可以使用数控切割机进行切割。

在切割过程中,需要注意安全,保持铝型材的平稳和切割的准确。

然后,门窗下料的第四步是进行修边。

在切割后,铝型材的切口会有毛刺和不平整的现象。

为了提高门窗的美观和安全性,需要对切口进行修边。

修边可以使用锉刀或者砂纸进行,将切口修整平整,并使铝型材表面光洁。

最后,门窗下料的最后一步是进行检查和清理。

在下料过程中,需要不断检查铝型材的尺寸和质量,确保其符合设计要求。

检查完毕后,还需要对门窗下料工艺流程中产生的废料和杂物进行清理,保持工作区的整洁和安全。

总结起来,门窗下料的工艺流程包括准备材料、标注和划线、切割、修边以及检查和清理。

通过严格按照工艺流程进行操作,可以保证门窗的尺寸精准度和组装质量,提高门窗的使用寿命和装饰效果。

同时,门窗制造厂家还可以根据不同工艺流程的需求,采用专业的下料设备和技术手段,提高门窗下料的效率和质量。

木门、门框施工方案及技术措施

10.6.2 木门、门框施工施工方案10.6.2.1 制作工序木装饰门的制作工序:配料→截料→刨料→划线→凿眼→倒棱→裁口→开榫→断肩→组装→加楔→净面→油漆→安装(若有玻璃)10.6.2.2 制作施工要点(1)配料与截料为了配好料,施工前必须熟悉图纸,了解门的构造、各部分尺寸,制作数量和质量要求。

计算出各部件的尺寸和数量,列出配料单,按配料单进行配料。

如果数量少,可直接配料;配料时,对木方材料要进行选择,不用有腐朽、斜裂、疤痕大的木料,不干燥的木料也不能使用。

同时,要先配长料后配短料,先配框料后配扇料,使木料得到充分合理的使用;木门制作时,往往需要大量削刨,加上拼装时的损耗,因而有必要在配料时加大尺寸,方可达到图纸上规定的尺寸;门料的长度,若门框的冒头有走头(加长端),冒头两端各需加长120毫米,以便砌入墙内锚固;若门框的冒头无走头,冒头两端只需各加长20毫米。

安装时再根据门洞尺寸决定取舍。

需埋入地坪下时,门框梃通常应加长60毫米,以便入地坪以下使之牢固。

在楼层上的门框梃只需加长20-30毫米即可;在选配好的木料上按毛料尺寸划出、截断、锯开线,考虑到锯解木料时的损耗,一般应留出2-3毫米的损耗量。

锯切时,要注意锯线直、端面平,以免造成浪费。

(2)刨料刨料前,宜选择纹理清晰,无节疤和毛病较少的材面做正面。

对于框料,任选一个窄面做正面。

对于扇料,任选一个宽面做正面;刨料时,应顺木纹刨削,其间常用尺子测量部件尺寸,不要刨削过量。

影响木门质量。

有弯曲的木料,宜先刨凹面;有扭曲的木料,宜先刨木料的高处;正面刨平直后,要打上记号,再刨垂直的一面,两个面的夹角必须是90°,一面刨料,一面用角尺测量。

然后,以这两个面为准,用刀子在料上划出所需的厚度和宽度线。

整根料刨好,这两根线也不能刨掉;门框料,靠墙的一面可以不刨光,但要刨出两道灰线。

扇料必须四面刨光,划线时才能准确。

料刨好后,应按框、扇分别码放整齐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

裁,不允许超差和有翻边现象。

3.2冲孔

先调整好模具并进行试样,对首件进行检测,符合要求后方可正式作业。

若发现有翻边和毛刺等现象应立即停止作业。

3.3成形(指折弯、模具拉伸):

3.3.1折弯成形:根据图纸和工艺要求调整定位架、定位尺及模具的间隙等,

进行试样后,对首件检验,达到要求后方可正式作业。

3.3.2拉伸成形:工件的尺寸及精度一般模具已决定,但是仍需要对每一批工件的首件进行自检。

1Байду номын сангаас0目的

保证各类钢质产品下料精度,确保产品质量。

2.0范围

适用于各类钢质产品开卷、剪板、冲裁、成形等工序的生产作业。

3.0工艺要求

3.1剪切

3.1.1开卷:根据派工单和材质要求,按批次、数量,对通过检验并有正确

标识的钢板进行裁剪,保留20-30的余量,对首张裁料进行检验,达到

要求后方可正式作业,并做好标识。