第四章+表面形变强化

表面形变强化名词解释

表面形变强化名词解释

表面形变强化是一种提高材料力学性能的方法,通过增加材料表面的形变量,使其具有更高的强度和硬度。

这种方法可以通过不同的方式实现,例如通过表面冷加工、化学处理或涂层等方法。

通过表面形变强化,材料的表面形成了许多细小的颗粒、晶粒或微结构,这些微观结构的存在可以增加材料的塑性变形能力并阻碍位错的移动,从而提高材料的强度和硬度。

此外,表面形变强化还可以改善材料的耐磨性、耐腐蚀性和疲劳寿命等性能。

表面处理第四、五讲表面淬火及表面形变强化共83页

56、极端的法规,就是极端的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。。——孔子

60、人民的幸福是至高无个的法。— —西塞 罗

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

表面形变强化技术

奥赫弗尔特理论

• 奥赫弗尔特认为,喷丸的残余应力的产生 取决于两个方面的机制: • 一方面由于大量弹丸压人产生的切应力造 成了表面塑性延伸; • 另一方面,由于弹丸的冲击产生的表面法 向力引起了赫芝压应力与亚表面应力的结 合。 • 在大多数材料中这两种机制并存。

喷丸产生的残余压应力

• 经喷丸和滚压 后,金属表面产生 的残余压应力的大 小,不但与强化方 法、工艺参数有关, 还与材料的晶体类 型、强度水平以及 材料在单调拉伸时 的硬化率有关。

• 这种表面形貌和表层组织结构产生的变化,有效 地提高了金属表面强度、耐应力腐蚀性能和疲劳 强度。

二、表面形变强化的主要方法及应用

• (一)表面形变强化的 主要方法 • 1.滚压 • 目前,滚压强化用的滚 轮、滚压力大小等尚无 标准。 • 对于圆角、沟槽等可通 过滚压获得表层形变强 化,并能在表面产生约 5mm深的残余压应力, 其分布如图所示。

残余压应力

• 具有高硬化率的面心立方晶体的镍基或铁 基奥氏体热强合金,表面产生的压应力高, 可达材料自身屈服点的2-4倍。

• 材料的硬化率越高,产生的残余压应力越 大。

表面强化方法

有效地提高了金属表面强度、耐应力腐蚀性能和疲劳强度。

• 表面强化方法还可消除切削加工留下的刀痕; • 表面形变强化手段还可能使表面粗糙度略有增 加,但却使切削加工的尖锐刀痕圆滑,因此可减 轻由切削加工留下的尖锐刀痕的不利影响。

喷丸强度

• 当弧高度f达到饱和值,试片表面达到全覆 盖率时,以此弧高度f定义为喷九强度。 • 喷丸强度的表示方法是0.25C或fc=0.25, 字母或脚码代表试片种类,数字表示弧高 度值(单位为mm)。

(2)表面覆盖率试验

• 喷丸强化后表面弹丸坑占有的面积与总面 积的比值称为表面覆盖率。 • 一般认为,喷丸强化零件要求表面覆盖率 达到表面积的100%即全面覆盖时,才能有 效地改善疲劳性能和抗应力腐蚀性能。

第四章 表面淬火和变形强化

第四章 表面淬火

(4)激光合金化:用镀敷或喷涂技术,将需 )激光合金化:用镀敷或喷涂技术, 要的合金元素涂敷在金属表面, 要的合金元素涂敷在金属表面 , 用激光照 使表层熔化, 合金元素和基体混合, 射 , 使表层熔化 , 合金元素和基体混合 , 形成所需要的成分和组织。 形成所需要的成分和组织。 (5)激光熔覆:用镀敷或喷涂技术,将陶瓷 )激光熔覆:用镀敷或喷涂技术, 涂敷在金属表面, 用激光照射, 涂敷在金属表面 , 用激光照射 , 使陶瓷和 金属基体表层熔化,并形成冶金结合。 金属基体表层熔化,并形成冶金结合。 激光加热还有大量其他用途: 激光切割、 激光加热还有大量其他用途 : 激光切割 、 激光刻字、 激光刻字、激光打孔等

第四章 表面淬火

2. 表面淬火技术的加热方式 • 感应加热:中频感应加热、高频感应加热 感应加热:中频感应加热、 • 火焰加热 • 激光加热 • 离子束加热 • 电子束加热

第四章 表面淬火

3. 表面淬火对材料的要求 • 凡是能进行整体淬火强化的材料都可以进 行表面淬火。 行表面淬火。 • 低碳钢或低合金钢需进行表面渗碳或合金 齿轮渗碳) 化(齿轮渗碳)。 • 表面硬度要求越高,要求钢碳含量和合金 表面硬度要求越高, 含量越高;表面硬化层越深, 含量越高;表面硬化层越深,要求钢淬透 性越好。 性越好。

第四章 表面淬火

激光淬火

4.4

激光加热淬火技术

优点: 优点: ☆工件变形小 能量集中, ☆能量集中,热影响区小 ☆加热深度和轨迹容易控制 适用于表面重熔,甚至可以熔化陶瓷。 ☆适用于表面重熔,甚至可以熔化陶瓷。 为了不使材料熔化, 为了不使材料熔化,激光淬火时能量密度一般为 1000~6000 J/cm2 。 缺点: 缺点: 存在回火软化带, 存在回火软化带 , 对要求大面积均匀硬化层的工 件不利

表面形变强化

摘要腐蚀、磨损、断裂是机械零部件的三大失效形式,其中以断裂失效带来的灾难与损失最大,而断裂失效中疲劳失效所占比例最高,民用机器零部件约占40%~50%,而军用和航空飞行的零部件则高达90%。

可见,研究疲劳断裂、探索疲劳断裂机制至关重要,表面形变强化处理是提高机器零部件疲劳寿命最为有效的手段。

关键词:失效,断裂失效,疲劳断裂,表面形变强化表面形变强化基本原理表面形变强化基本原理是通过机械手段(滚压、内挤压和喷丸等)在金属表面产生压缩变形,使表面形成形变硬化层。

此形变硬化层的深度可达0.5mm~1.5mm。

硬化层中产生两种变化:一是在组织结构上,亚晶粒极大地细化,位错密度增加,晶格畸变度增大;二是形成了高的宏观残余压应力。

这两种变化使得金属表面的强度硬度得到了很大的提高,疲劳寿命也有了很大的改观。

喷丸强化1、喷丸表面强化原理喷丸强化是当前国内外广泛应用的一种表面强化方法,它是将大量的高速运动的弹丸(铸铁丸、钢丸、玻璃丸、硬质合金丸等)喷射到零件表面,犹如无数的小锤反复锤击金属表面,使零件表层和次表层金属发生一定的塑性变形、从而在塑性变形层中产生金属特有的冷作硬化,还产生一层残余压应力。

从而提高工件表面强度、疲劳强度和抗应力腐蚀能力的表面工程技术。

它已被广泛用于弹簧、齿轮、链条、铀、叶片、火车轮等零部件这个技术的关键是要根据零件的材料和形状特点控制弹丸流的速度和控制零件表面与弹丸流之间的相对运动。

2、喷丸强化用弹丸喷丸强化最常用的主要有钢丝切丸、铸钢丸、玻璃丸三种。

喷丸强化用的弹丸必须具备以下特征:a)较高硬度和强度;b)应考虑弹丸质量、密度及规格大小之间的关系;c)要求弹丸不破碎,耐磨损,使用寿命长;(1)钢丝切丸钢丝切丸是用回火高强度钢丝经切割制成,目前使用最多的是用弹簧钢做成的钢丸,它的最适宜的硬度为HRC=45~50。

它的成本较高,因两端由棱角会划伤工件表面,在欧美工业发达国家已经大量使用预钝化去棱角-磨角钢丝切丸。

4章:表面淬火和表面形变强化技术

• 受控喷丸对材料表面 形貌与性能的影响: 形貌与性能的影响: 1)对硬度的影响 弹丸强度或动能越大, 弹丸强度或动能越大, 则变形层深度越大; 则变形层深度越大; 弹丸硬度越高, 弹丸硬度越高,喷丸 层深度越深; 层深度越深; 被喷零件的硬度越高, 被喷零件的硬度越高, 则喷丸强化层越浅。 则喷丸强化层越浅。

第五节 高能密束表面淬火技术

• 高能密束(>103W/cm2)离子束、激光束、 高能密束( 离子束、激光束、 电子束( 电子束(108~9W/cm2) • 特点: 特点: • 能量作用集中,能量利用率高,具选择性; 能量作用集中,能量利用率高,具选择性; • 加热速度快,温度梯度大,自冷淬火,晶 加热速度快,温度梯度大,自冷淬火, 粒细化和超细化; 粒细化和超细化; • 非接触加热,无机械力,热应力小; 非接触加热,无机械力,热应力小;

第一节 表面淬火技术的原理和特点

三、表面淬火层的组织与性能 1.组织 1.组织 • 一般可分为淬火区、 一般可分为淬火区、 • 过渡区、 过渡区、 • 及心部组织; 及心部组织; 2.性能 2.性能 • 大于普淬2~5HRC, 大于普淬2 主要是因为晶粒和精细结构的细化, 主要是因为晶粒和精细结构的细化,以及冷却 快等原因。此外, 快等原因。此外,表面压应力有效抑制裂纹 的萌生与扩展过程,因此可提高疲劳强度。 的萌生与扩展过程,因此可提高疲劳强度。

第二节 感应加热淬火技术

一、基本原理 • 高频磁场→感应电流→集肤效应→电流密度 高频磁场→感应电流→集肤效应→ 电阻)→加热→ )→加热 (电阻)→加热→使受热区快速 升温至Ac3,Acm之上。 Ac3,Acm之上 升温至Ac3,Acm之上。 • 感应加热的工艺参数选择: 感应加热的工艺参数选择: 线圈形状与工件形状有关; 线圈形状与工件形状有关; 功率与淬硬深度有关; 功率与淬硬深度有关;

表面强化技术课件

• 基本过程:将工件放在有足够功率输出 的感应线圈中,在高频交流磁场的作用 下,产生很大的感应电流,并由于集肤 效应而集中分布于工件表面,使表面迅 速加热到钢相变点Ac3或Accm之上,然 后在冷却介质中快速冷却,使工件表面 获得M。

• 2.特点:

• a、加热速度快(感应加热速度可达 103℃ /s,激光加热则可达到105--109℃/s ) 且加热温度要高于整体淬火的温度;

• b、冷却速度快;

• c、表面硬度高(其硬度比普通淬火高 HRC2~4 );

• d、需预备热处理;

• e、适合中高碳钢。

二、感应加热表面淬火

• 1.原理: • 利用感应电流

塑料喷丸退漆是近年来发展起来的新工艺。其原 理为:颗粒状塑料在压缩空气的作用下.通过喷 管高速喷射到工件表面在塑料丸较锋利的棱角切 割和冲撞击打双重作用下使漆层表面发生割裂和 剥离,从而达到高效退漆的目的。

6.喷丸新技术-空气火焰超音速表面喷 砂、喷丸

空气火焰超音速表面喷砂、喷丸:空气火焰超音 速表面预处理技术,是利用气体燃料或液体燃料 与高压电气或高压空气.在超音速喷枪燃烧室内 混合燃烧膨胀产生高温高速焰流.从而带动砂粒 或丸粒以超音速喷向零件处理表面。燃烧焰流速 度达1500m/s以上,粒子速度为300—600m/s,从 而可获得高效优质的表面预处理效果。

• 2.机理: 加工硬化机理。即随变形量的 增加,金属强度硬度升高,塑性韧性下 降。

• 原因:a、位错密度随变形量增加而增加, 从而变形抗力增加;b、随变形量增加, 亚结构细化,亚晶界对位错运动有阻碍; c、随变形量增加,空位密度增加;d、 几何硬化。

二、喷丸强化

▪ 1.原理:喷丸强化又称为受控喷丸强化,

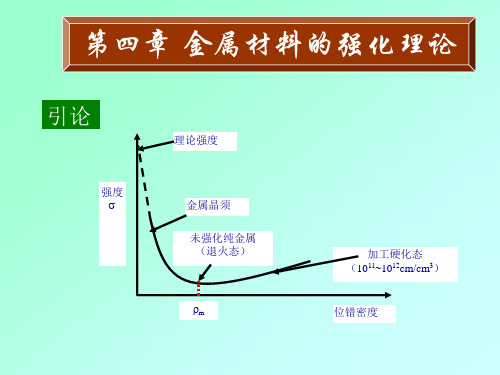

第四章金属材料的强化理论

溶质溶剂原子尺寸相差越 大,强化效果越显著

影

响 因 溶质原子类型

素

1 溶质原子造成球对称的点阵畸 变,其强化约为G/10 2溶质原子造成非球对称的点阵 畸变,其强化约为G的几倍。

3. 固溶强化机理 ➢ 溶质原子造成点阵畸变,其应力场与位错应

力场发生弹性交互作用并阻碍位错运动,使变 形抗力提高。 ➢ 溶质原子吸附在位错附近形成柯氏气团,使 位错被钉扎住,从而使变形抗力提高。

二、单晶体的塑性变形

2.滑移系 一个滑移面和在此面上的一个滑移方向构

成一个滑移系。 一般来说,滑移面通常是原子密排面,滑

移方向是原子排列最紧密的方向金属中滑移 系越多,其塑性越好。

二、单晶体的塑性变形

切应力与正应力关系: k s cos cos

coscos 称 为 取 向 因 子 , 当 45 时,取向因子有极 大值,此时切应力最大,正应 力具有最低值。金属在这种条 件下容易滑移,并表现出最大 塑性。

3)亚结构细化 冷变形会增加晶粒中的位错密度,随着变形量的增 加,位错交织缠结,在晶粒内部形成胞状亚结构。 4)点阵严重畸变

五、塑性变形对金属组织和性能影响

2. 塑性变形对金属性能的影响

1) 塑性变形对金属力学性能的影响 ➢ 由于形成了纤维组织和形变织构,导致金属明显的各向异性 ➢ 由于位错密度升高,位错运动时相互交割加剧,产生位错塞

Cu-Ni合金成分与性能关系

第四章 金属材料的强化理论

4.1 形变强化 4.2 固溶强化 4.33 第第二二相相强强化化 4.4 细晶强化

4.3 第二相强化

概念

当第二相以细小弥散的微粒均 匀分布于基体相中时,将阻碍 位错运动, 产生显著的强化作用

颗粒钉扎作用的电镜照片