金矿浮选工艺流程

金矿浮选-焙烧-浸出-置换试验研究方案

金矿浮选-焙烧-浸出-置换试验研究方案2009-3-11 11:57:09 中国选矿技术网浏览366 次收藏我来说两句黑龙江乌拉嘎黄金矿业有限责任公司(简称乌拉嘎金矿)选矿厂处理能力为1450t/d,选矿工艺流程为浮选-金精矿氰化-锌粉置换。

随着矿区内东坑矿石供矿量的减少,西坑矿石出矿量的增大,入选矿石性质发生了很大变化,致使浮选回收率、金精矿浸出率逐渐降低。

对西坑矿石进行系统的选矿试验研究,目的是寻求适于该矿石性质的选矿工艺流程,合理利用矿产资源,提高金的总回收率及企业的经济效益。

一、矿石性质西坑矿石为石英黄铁矿型、碳酸盐黄铁矿型和玉髓质石英黄铁矿型。

矿石中有价元素为金,品位为2.86g/t。

主要金属矿物以白铁矿、黄铁矿为主;非金属矿物以石英、长石为主,含一定量的高岭土、云母等黏土矿物。

矿石中金属硫化物嵌布粒度较细,0.037mm以下占64.14%。

白铁矿与黄铁矿关系密切,是金的主要载体矿物。

原矿多元素分析结果见表1,金的粒度测量结果见表2。

*ω(Au),ω(Ag)/10-6金矿物的赋存状态以粒间金为主,占48.42%,裂隙金占1.82%,剩余为包裹金。

其中,脉石包裹金占29.51%,硫化物包裹金占20.25%。

硫化物包裹的金均为次显微金,机械磨矿无法使之解离或裸露。

脉石包裹金也不易完全单体解离。

二、选矿试验(一)浮选工艺流程对比试验验证现场生产工艺原矿浮选-金精矿氰化试验流程及条件见图1,浮选综合条件试验流程见图2,浮选工艺流程对比试验结果见表3。

图1 乌拉嘎金矿现场选矿工艺流程图2 乌拉嘎金矿西坑矿石浮选试验工艺流程磨矿细度-0.074mm占75%,对一次粗选、一次精选、二次扫选浮选生产工艺流程进行的验证试验,获得金精矿产率8.69%、金品位24.87g/t、金浮选回收率75.45%的技术指标,金精矿氰化浸出率71.09%,金的选矿总回收率仅为53.64%,其技术指标与生产指标基本相符。

采用一次粗选、二次精选、三次扫选浮选-中矿氰化工艺流程,金精矿的产率明显降低,品位大幅度提高,金的总回收率提高了4.93%。

金矿浮选流程

金矿浮选流程金矿浮选是金矿提取金属的一种重要工艺流程,其主要目的是通过对金矿石进行浮选分离,从而提取出金属。

金矿浮选流程通常包括破碎、磨矿、浮选和脱泥等环节,下面将详细介绍金矿浮选的整个流程。

首先,金矿石经过破碎和磨矿处理,将矿石破碎成合适的颗粒大小,并经过磨矿设备进行细磨,使金矿石中的金属矿物得以释放。

破碎和磨矿的过程对后续的浮选和提取金属起着至关重要的作用,因此需要严格控制破碎和磨矿的工艺参数,确保矿石颗粒大小和磨矿细度的合适性。

接下来,经过破碎和磨矿处理后的金矿石进入浮选环节。

在浮选过程中,通过向矿浆中添加浮选剂和起泡剂,使金属矿物与泡沫一起浮到矿浆表面,然后进行集中处理。

浮选过程中需要根据金矿石的性质和成分,合理选择浮选剂和起泡剂,控制浮选时间和浮选速度,以提高金属矿物的浮选率和回收率。

浮选后,还需要对浮选泡沫中的泥鳅进行脱泥处理。

脱泥是通过离心机或其他脱水设备对泡沫进行处理,去除其中的泥鳅和杂质,以保证浮选泡沫中的金属矿物纯度和品位。

最后,经过浮选和脱泥处理后的金属矿物进入提取金属的环节。

提取金属的方法主要包括化学浸出、重金属浸出和电解法等,根据金矿石的性质和金属的提取要求,选择合适的提取方法进行金属的提取和分离。

总的来说,金矿浮选流程是一个复杂的工艺过程,需要对矿石的性质和成分进行全面的分析,合理选择工艺参数和设备,严格控制每个环节的操作,才能确保金矿浮选的高效、稳定和经济的运行。

同时,还需要加强对环保和安全的管理,减少对环境的影响,确保生产过程安全可靠,达到可持续发展的目标。

金矿浮选流程的优化和改进是金矿提取金属过程中的重要课题,希望通过不断的研究和实践,提高金矿浮选的工艺技术水平,为金矿提取金属提供更好的技术支持和保障。

金矿的浮选方法

金矿的浮选方法矿石中的粗粒金可以用混汞法和重选回收法,微细粒金(<0.001mm)常采用浸取的方法(氰化法和硫尿法)回收。

由于浮选能有效地回收矿石中的中细粒金(0.001-0.070mm),因此,以浮选法为主,配合有混汞、重选或浸取的联合流程是处理脉金矿石的常用方法。

当处理含金多金属矿石或回收多金属硫化矿中的伴生金时,金应回收到铜、铅等矿物的精矿中去,在冶炼过程中提取。

常用的金矿浮选法有:(1)浮选+浮选精矿氰化浸取。

这是处理含金石英脉和含金黄铁矿石英脉金矿最常用的方法。

一般都用黄药类作捕收剂,松醇油作起泡剂,在弱碱性矿浆中浮选得金精矿(或含金硫化物金矿)。

然后将浮选精矿进行氰化浸出,金被氰化物溶解变为;络合物进入溶液,再用锌粉置换(或用吸附法处理)得金泥,最后将金泥火法冶炼得到纯金。

(2)浮选+浮选精矿硫脲浸取。

对于含砷含硫高或含碳泥质高的脉金矿石,可用浮选法获得含金硫化物精矿,然后将浮选精矿用硫脲浸取回收金的方法,用硫脲浸取不但具有溶浸速度快、毒性小、工艺简单、操作方便等优点,而且在处理含砷、硫高或含碳质、泥质高的金精矿时,还具有浸出率高,药剂、材料消耗低的特点。

某矿对碳质、泥质和碱性矿物含量较高的浮选精矿进行硫脲提金工业试验时,金的浸出率达95%-96%;处理1t浮选精矿的主要药剂、材料消耗为40-50元,而氰化法的浸出率只有93%左右,处理1t精矿的药剂、材料消耗为65元以上。

(3)混汞+浮选。

此法适用于粗细不均匀嵌布的脉金矿,在磨矿回路中先用混汞法回收粗粒金,然后用浮选法回收细粒金。

近年有一种处理低品位金矿石的方法—混汞浮选法,即是将矿石中金的混汞和浮选在同一作业中进行。

采用混汞浮选法比直接浮选法金的回收率可提高5%-8%。

(4)负载串硫浮选+尾矿氰化。

(5)浮选+精矿焙烧+焙渣氰化。

对于含砷含硫高的浮选精矿,不能直接氰化浸取时,可将浮选金精矿先进行氧化焙烧,除砷和硫。

这样焙烧后的焙砂结构疏松,更有利于金银的浸出。

金矿氧化矿的浮选方法是

金矿氧化矿的浮选方法是好的,我来详细解释金矿氧化矿的浮选方法的步骤:一、原料准备将金矿石进行碎矿,目标是充分解离和暴露出含金的氧化矿粒子。

一般需要将矿石破碎到-200目以下,增加自然金粒子的回收率。

二、搅拌在浮选槽中加入适量的水,然后将碎后的金矿料悬浮于其中进行搅拌。

搅拌要均匀,使矿料可以完全浸泡于水中,以便后续添加浮选剂。

三、调节浮选pH氧化金矿的最佳浮选pH一般在8-11,所以需要在浮选前先测定矿浆的pH,并通过添加碱性药剂如苛性钠来调节pH进入最佳范围。

四、添加collectors向矿浆中加入金属离子的配位剂,比如肥皂、氢氧化铵、唑啉类等,这些物质可以与金属离子形成水溶性配合物,使金属氧化物表面带上疏水性,起到收集的作用。

五、调节磨浆密度如果需要,可以加入一定量的矿浆稀释水,来减低矿浆的密度,这个比重较轻可以有利于氧化金矿的浮游。

六、反复搅拌在添加各种浮选试剂之后,需要再次对矿浆进行充分搅拌,使试剂与矿物完全接触。

这样有助于提高后续的浮选效果。

七、泡沫浮选向浮选槽中通入空气,产生的气泡会将表面带有水溶性配合物的金属氧化物粒子吸附,带到泡沫层。

不断进行气浮,收集泡沫中的金属。

八、精炼提纯收集的金属氧化物浮精进行烘干后,需要进一步冶炼熔融,以提纯出金属金。

精炼所用方法取决于金的质量要求。

九、尾矿处理浮选后的尾矿含有一定量未回收的金,需要进行回收,也要进行水泥混凝填等处理以防环境污染。

十、小结金矿氧化矿的浮选,需要经过细碎、调pH、添加药剂、浮选分离等关键步骤,最后得到金属精矿。

这是从低品位金矿中有效回收金的重要方法。

金矿石浮选试验报告(精华版)

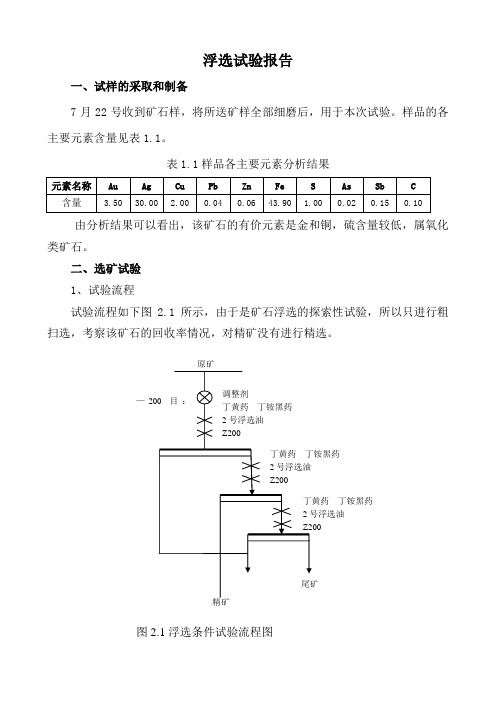

浮选试验报告一、试样的采取和制备7月22号收到矿石样,将所送矿样全部细磨后,用于本次试验。

样品的各主要元素含量见表1.1。

表1.1样品各主要元素分析结果由分析结果可以看出,该矿石的有价元素是金和铜,硫含量较低,属氧化类矿石。

二、选矿试验1、试验流程试验流程如下图2.1所示,由于是矿石浮选的探索性试验,所以只进行粗扫选,考察该矿石的回收率情况,对精矿没有进行精选。

2、浮选过程及结果2.1药剂条件试验固定条件:浮选浓度30%,磨矿细度-200目50%,粗选黄药100g/t,黑药80g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t。

并通过添加Na2S和Na2SiO3考察加不同调整剂的影响,并进行了细度为-200目50%和80%的对比试验,试验结果见表2.1。

表2.1条件试验结果通过1与2试验对比发现,加入Na2S有利于提高金浮选回收率。

通过2与3试验对比发现添加Na2SiO3,在一定程度上有提高金浮选回收率的作用,在提高铜浮选回收率方面效果不太明显。

通过1与4试验对比发现,磨矿细度由-200目50%提高到80%,金、铜的回收率都获得很大的提高,可见细度是影响该矿物回收率的主要因素,因而我们安排进一步提高磨矿细度的浮选试验。

2.1.2细度条件试验通过对调浆后检测PH可见,该矿物略显酸性,所以采用Na2CO3做调整剂。

固定条件:加Na2CO3调PH=8-9,搅4min;加Na2S 2000g/t搅30min,浮选浓度30%,粗选黄药100g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,2号油25 g/t,Z200 25 g/t。

考察细度对浮选指标的影响,试验结果见表2.2。

金矿选矿工艺流程

金矿选矿工艺流程

《金矿选矿工艺流程》

金矿选矿是金矿石中金属金从原矿石中经浮选选矿、焙烧或氰化提取工艺过程中的化学、物理、和机械分离过程,是金矿加工的重要环节之一。

金矿选矿工艺流程的设计与实施直接影响了金矿的提取率和质量。

在金矿选矿工艺中,通常需要经过破碎、磨矿、浮选、干燥、熔炼等多个工序。

首先是破碎工艺,将原矿石经过初级破碎,减小矿石的粒径,方便后续的磨矿工序。

接下来是磨矿工艺,将初级破碎后的矿石进一步细化,达到合适的颗粒度,以便于进行浮选分离。

然后是浮选工艺,通过将金矿石与浮选剂混合搅拌,利用其与矿石表面的特殊性质分离出金属金,达到提取金的目的。

在浮选后通常需要对浮选泡沫进行处理,将其中的金属金分离出来。

最后是干燥和熔炼工艺,将金属金从浮选浆液中提取出来,进行熔炼得到纯金。

金矿选矿工艺流程的设计和改进一直是金矿加工领域的研究重点,不断提高提取率和纯度,减少环境污染和能源消耗。

随着科学技术的不断发展,金矿选矿工艺流程也在不断创新和完善,以满足金矿的高效加工需求。

总的来说,金矿选矿工艺流程是一个复杂的系统工程,需要化学、物理、机械等多个领域的知识和技术与工艺相结合,以达到高效提取和精炼金属金的目的。

通过不断地改进和创新,金

矿选矿工艺流程将会更加高效、环保、节能,为金矿加工业的发展做出贡献。

金矿浮选工艺

金矿浮选工艺金矿浮选工艺是一种常用的金矿提取方法,通过物理化学性质的差异,将金矿从矿石中分离出来。

本文将介绍金矿浮选工艺的基本原理、工艺流程及其在金矿提取过程中的应用。

一、基本原理金矿浮选工艺是利用矿石中金矿与其他矿物的密度、亲水性、表面电荷等性质的差异,通过气泡与矿石颗粒的接触和附着,使金矿颗粒浮于液面上,从而实现金矿的分离。

二、工艺流程金矿浮选工艺一般包括破碎、磨矿、浮选等步骤。

1. 破碎:将原矿石经过破碎设备进行粉碎,使其颗粒度适合于后续的磨矿操作。

2. 磨矿:将颗粒度适合的矿石送入磨矿机进行磨矿操作,使矿石颗粒细化,增加其表面积,便于浮选。

3. 浮选:经过磨矿后的矿石与药剂、气泡等混合物一起进入浮选槽,通过调节药剂浓度、气泡量以及搅拌速度等参数,使金矿颗粒与气泡结合形成泡沫,从而浮于液面上。

随后,利用刮板将泡沫从液面上刮下,形成金矿浮选精矿。

三、工艺应用金矿浮选工艺广泛应用于金矿提取过程中。

其主要优点包括:1. 高效:金矿浮选工艺能够高效地分离金矿与其他矿物,提高金矿的回收率。

2. 灵活性强:金矿浮选工艺适用于各种金矿矿石,包括自然金、硫化金矿、氧化金矿等。

3. 适应性强:金矿浮选工艺可以通过调节药剂种类和用量、气泡量以及搅拌速度等参数,适应不同矿石的特性和浮选要求。

4. 对环境友好:金矿浮选工艺无需使用大量的化学药剂,对环境污染较小。

然而,金矿浮选工艺也存在一些问题和挑战。

首先,金矿浮选过程中可能产生大量的废水和废渣,需要进行处理和回收。

其次,金矿浮选操作复杂,对操作人员要求较高,需要进行专业培训和技术支持。

此外,金矿浮选工艺在应对细粒金矿、含砷金矿等特殊矿石的浮选过程中存在一定的技术难题。

金矿浮选工艺是一种常用的金矿提取方法,通过调节药剂、气泡等参数,利用金矿与其他矿物的性质差异实现金矿的分离。

该工艺具有高效、灵活性强和适应性强等优点,但也面临着废水处理、操作复杂等挑战。

随着科技的进步和工艺的优化,金矿浮选工艺在金矿提取领域将发挥越来越重要的作用。

金矿浮选工艺流程

金矿浮选工艺流程全文共四篇示例,供读者参考第一篇示例:金矿浮选工艺是金矿分选过程中常用的一种方法,通过浮选工艺可以有效地提高金矿的回收率和提纯度。

金矿浮选工艺流程一般包括破碎、磨矿、浸出、浮选、浓缩等多个环节,每个环节都是整个流程中至关重要的一部分。

下面我将详细介绍一下金矿浮选工艺流程。

首先是破碎环节。

在金矿浮选工艺流程中,首先需要将原始矿石进行破碎,以便进一步的处理。

破碎一般包括颚式破碎机、圆锥破碎机、反击式破碎机等多种设备,通过将原始矿石经过破碎后得到适当大小的颗粒,便于后续的处理。

接下来是磨矿环节。

磨矿是金矿浮选工艺中非常重要的一个环节,通过磨矿可以将矿石细分成更小的颗粒,以便提高金矿的暴露面积,从而促进浮选效果。

磨矿一般采用球磨机、矿波磨等设备进行,通过磨矿可以进一步破碎矿石,使得金矿颗粒更容易与浮选剂发生反应。

浸出环节是金矿浮选工艺中的另一个重要环节。

在浸出环节中,首先需要将磨细的矿石放入浸出槽中,然后加入一定比例的浸出剂,如氰化钠等,通过浸出剂的作用,可以将金矿中的金元素转化为可浮选的金氰化物,从而提高金矿的回收率。

浮选环节是金矿浮选工艺中最核心的环节之一。

在浮选环节中,首先需要将浸出后的金氰化物悬浮液与浮选剂一起投入浮选槽中,然后通过搅拌和吹气等方式使金矿颗粒与浮选剂发生吸附作用,从而使金矿颗粒上浮至浮渣中,实现对金矿的分选和提纯。

最后是浓缩环节。

在浓缩环节中,经过浮选后的金矿浮渣需要进行进一步的处理,将金矿颗粒浓缩成金精矿。

通常采用离心机、螺旋分选机等设备进行浓缩,通过将金矿颗粒与其他杂质分离,最终得到高纯度的金精矿。

综上所述,金矿浮选工艺流程包括破碎、磨矿、浸出、浮选、浓缩等环节,每个环节都至关重要。

通过科学合理地设计和操作金矿浮选工艺流程,可以有效提高金矿的回收率和提纯度,为金矿加工提供了重要的技术支持。

希望以上内容对您有所帮助。

第二篇示例:金矿浮选工艺是金矿提取中常用的一种方法,通过浮选工艺可以有效地提高金矿的回收率,提高金矿的品位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金矿浮选工艺流程

金矿浮选是一种常见的金矿提取方法,其工艺流程通常包括破碎、磨矿、浸提和浮选四个步骤。

下面将详细介绍金矿浮选的工艺流程。

首先是破碎阶段。

金矿通常会通过矿石破碎设备进行粗破碎,然后再通过细破碎设备进行细破碎,将矿石破碎为更小的颗粒。

这样可以提高浮选的效率,使金矿矿石更容易与浮选试剂反应。

接下来是磨矿阶段。

矿石经过破碎后,会被送入到磨矿机中进行磨矿。

磨矿的目的是将矿石进一步细化,使其粒度更加均匀,并且释放出更多的金矿颗粒。

常用的磨矿设备有球磨机、磁力磨机等,其中球磨机是最常用的设备之一。

然后是浸提阶段。

磨矿后的矿石会被送入到浸取槽中,与浮选试剂进行浸提。

常用的浮选试剂有捕收剂、泡沫剂和调节剂。

捕收剂的作用是吸附金矿粒子,使其能够被泡沫吸附,从而实现分离的目的。

泡沫剂则可以产生丰富的泡沫,将吸附了金矿粒子的泡沫浮起,从而分离出金矿。

调节剂的作用是调节矿浆的PH值、粘度和表面电荷,优化金矿浮选的效果。

最后是浮选阶段。

矿石经过浸提后,会形成含有金矿颗粒的矿浆,矿浆会被送入到浮选槽中。

在浮选槽中,会通过机械搅拌和空气吹送等方式,使浮选试剂与金矿颗粒充分接触,产生泡沫。

泡沫会将含有金矿颗粒的矿浆浮起,形成泡沫层。

然后,泡沫层上浮到浮选槽的顶部,泡沫中的金矿颗粒被收集起来。

这样就实现了金矿的浮选分离。

综上所述,金矿浮选工艺流程包括破碎、磨矿、浸提和浮选四个步骤。

每个步骤都有其特定的设备和试剂,通过各种化学和物理反应,最终实现了金矿的分离和提取。

金矿浮选工艺具有操作简单、效率高、提取率高等优点,因此被广泛应用于金矿提取工艺中。