高锰钢工艺(学术参考)

高锰钢工艺

1<高猛钢有哪几种其性能如何猛含量约为11%〜18%的钢称高镒钢。

常用的铸造高镭钢ZMnl3的化学成分为:Mn含量11%〜14%, C含量%〜%,Si含量%〜%, P含量<%, S含量<%。

高猛钢是一种耐磨钢,经过水韧处理的高镭钢可以得到较高的塑性和冲击韧性。

所谓水韧处理,就是把钢加热到IOOO O C〜1100°C,保温一段时间,使钢中的碳化物全部溶入奥氏体中,然后迅速冷却,使碳化物来不及从奥氏体中析出, 从而保持了单一的均匀的奥氏体组织。

经过水韧处理的高镭钢称为高猛奥氏体钢。

其力学性能为:O b=980MPa, σ s=392 MPa, HB210, δ =80%, Qk=MJ /高猛钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点OS较低, 只有Ob的40%,因此具有较高的塑性和韧性。

高镭钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450〜550,因此有了较高的耐磨性。

高镒钢可分为高碳高猛耐磨钢、中碳高猛无磁钢、低碳高猛不锈钢和高猛耐热钢。

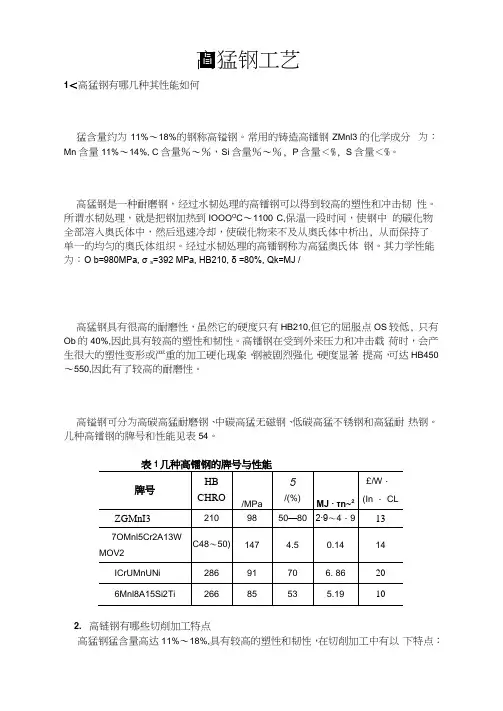

儿种高镭钢的牌号和性能见表54。

12. 高链钢有哪些切削加工特点高猛钢猛含量高达11%〜18%,具有较高的塑性和韧性,在切削加工中有以下特点:(1) 加工硬化严重:高猛钢在切削过程中,山于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200〜220,加工后表面硬度可达HB450〜550,硬化层深度〜mm,其硬化程度和深度要比45号钢高儿倍。

严重的加工*更化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2) 切削温度高:山于切削功率大,产生的热量多,而高镒钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min 时,高镭钢的切削温度比45号钢拓200。

C〜250 °C,因此,刀具磨损严重,耐用度降低。

高锰钢加工

二、加工实例和工艺对策 பைடு நூலகம்

我们首先以盘类零件电铲拉紧轮进行试验加工,工件材料为ZGMn13,直径?2000mm,铸件毛坯高低不平。

选用刀具材料:YM052

切削刀量:ap=5-6mm,f=0.2-0.3mm/r

切削速度:Vc=20-30m/min

加工效果和注意事项:切削平稳,当余量均匀时很少打刀,卷屑声音清脆。刀尖磨钝后要及时磨刀,否则易造成粉碎性破损。采用焊接刀具效果要好于转位刀具。

三、高锰钢的合理切削条件

经过多达十多种盘类零件和轴类零件的车削加工,我们总结出了高锰钢的合理加工工艺。

(一)刀具材料:优先采用YM052,YM053刀具材料

(二)刀具几何参数及角度如下:

(1)前角:针对高锰钢切削力大和导热性差的特点,刀具的前角应选用较小值,以增强切削刃强度和散热体积。一般前角γ0=-5 °-8°,粗车时取小值,精车时取大值。

一、高锰钢的特性和切削加工性

高锰钢是一种机械行业常用的耐磨钢,有些衬板类无需加工,但有些零件,由于其设计需要又不得不加工。高锰钢常采用水韧处理,即把铸件加热到1000-1100°C后,急速水冷,使碳化物来不及从奥氏体中析出,从而获得单一均匀奥氏体金相组织,这时的高锰钢才具有较好的使用性能;如高强度,高韧性,高耐磨性。其重要性能是,在较大的冲击或接触应力的作用下,表层迅速产生加工硬化,能承受很大的冲击载荷。

高锰钢的切削加工性很差,具有以下特点:

1.切削时,塑性变形大,加工硬化严重。致使单位切削力很大,车外圆时比加工45号钢增大60%以上。2.由于切削力大,使单位切削功率增大,单位时间内产生的热量多,而高锰钢自身导热性能又差,致使切削区温度高达1000°C以上,刀具磨损严重,刀具寿命低。3.高锰钢塑性大,切削时易形成积屑瘤和鳞刺。4.切屑强度大,韧性高,不易折断。

高锰钢生产工艺

高锰钢(high manganese steel)含锰量在10%以上的合金钢。

1882年第一次获得奥氏体组织的高锰钢,1883年英国人哈德菲尔德(R.A.Hadfield)取得了高锰钢专利。

高锰钢依其用途的不同可分为两大类:(1)耐磨钢。

这类钢含锰10%~15%,碳含量较高,一般为0.90%~1.50%,大部分在1.0%以上。

其化学成分为(%):C0.90~1.50Mn10.0~15.0Si0.30~1.0 S≤0.05 P≤0.10这类高锰钢的用量最多,常用来制作挖掘机的铲齿、圆锥式破碎机的轧面壁和破碎壁、颚式破碎机岔板、球磨机衬板、铁路辙岔、板锤、锤头等。

上述成分的高锰钢的铸态组织通常是由奥氏体、碳化物和珠光体所组成,有时还含有少量的磷共晶。

碳化物数量多时,常在晶界上呈网状出现。

因此铸态组织的高锰钢很脆,无法使用,需要进行固溶处理。

通常使用的热处理方法是固溶处理,即将钢加热到1050~1100℃,保温消除铸态组织,得到单相奥氏体组织,然后水淬,使此种组织保持到常温。

热处理后钢的强度、塑性和韧性均大幅度提高,所以此种热处理方法也常称为水韧处理。

热处理后力学性能为:σb615~1275MPa σ 0.2340~470MPa ζ15%~85%ψ15%~45% aKl96~294J/cm2 HBl80~225高锰钢经过固溶处理后还会有少量的碳化物未溶解,当其数量较少符合检验标准时,仍可使用。

奥氏体组织的高锰钢受到冲击载荷时,金属表面发生塑性变形。

形变强化的结果,在变形层内有明显的加工硬化现象,表层硬度大幅度提高。

低冲击载荷时,可以达到HB300~400,高冲击载荷时,可以达到HB500~800。

随冲击载荷的不同,表面硬化层深度可达10~20mm。

高硬度的硬化层可以抵抗冲击磨料磨损。

高锰钢在强冲击磨料磨损条件下,有优异的抗磨性能,故常用于矿山、建材、火电等机械设备中,制作耐磨件。

在低冲击工况条件下,因加工硬化效果不明显,高锰钢不能发挥材料的特性。

高锰钢生产工艺

高锰钢生产工艺高锰钢是一种含有较高锰量的钢材,具有优异的抗磨性、抗冲击性和耐腐蚀性能,广泛应用于工程领域。

以下是高锰钢的生产工艺。

高锰钢的生产工艺主要包括原料准备、熔炼、铸造和热处理四个环节。

首先是原料准备。

高锰钢的主要原料包括铁、锰、碳等。

其中锰是高锰钢的主要合金元素,可以提高钢材的强度和硬度。

碳是一种调节高锰钢的碳量以控制钢材硬度和韧性的重要元素。

在原料准备阶段,需要根据高锰钢的要求选用合适的原料,保证原料的质量。

接下来是熔炼。

高锰钢的熔炼一般采用冶金炉进行。

在熔炼的过程中,首先装入适量的合金和脱碳剂,并加热到一定温度。

然后,将精炼剂加入炉中,通过脱氧、脱硫等反应,使钢液中的杂质得到清除。

同时,通过加入适量的锰和碳等合金元素,使钢液中的合金元素得以补充。

熔炼完毕后,对钢液进行取样分析检测,以确保高锰钢的成分符合要求。

然后是铸造。

高锰钢可通过多种铸造方法进行生产,如连铸、浇铸等。

其中连铸是一种常用的铸造方法,通过将熔融的高锰钢连续浇注至连铸机中,使其冷却凝固成长条状的铸坯。

这样可以保证高锰钢的均匀性和稳定性。

在铸造的过程中,需要控制好浇注温度和浇注速度,以确保高锰钢的质量。

最后是热处理。

高锰钢的热处理主要包括退火和淬火两个步骤。

退火可以消除高锰钢在铸造过程中的应力,改善其物理性能和力学性能。

淬火则可以提高高锰钢的硬度和强度,使其具有更好的耐磨性和抗冲击性。

在热处理过程中,需要控制好温度和冷却速度,以达到理想的热处理效果。

综上所述,高锰钢的生产工艺包括原料准备、熔炼、铸造和热处理四个环节。

每个环节都需要严格控制各项工艺参数,以获得高质量的高锰钢材。

高锰钢铸件生产基本工艺

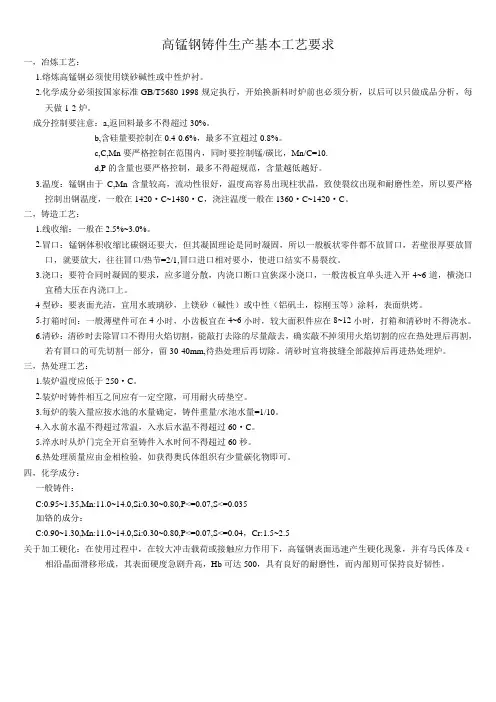

高锰钢铸件生产基本工艺要求一,冶炼工艺:1.熔炼高锰钢必须使用镁砂碱性或中性炉衬。

2.化学成分必须按国家标准GB/T5680-1998规定执行,开始换新料时炉前也必须分析,以后可以只做成品分析,每天做1-2炉。

成分控制要注意:a,返回料最多不得超过30%。

b,含硅量要控制在0.4-0.6%,最多不宜超过0.8%。

c,C,Mn要严格控制在范围内,同时要控制锰/碳比,Mn/C=10.d,P的含量也要严格控制,最多不得超规范,含量越低越好。

3.温度:锰钢由于C,Mn含量较高,流动性很好,温度高容易出现柱状晶,致使裂纹出现和耐磨性差,所以要严格控制出钢温度,一般在1420·C~1480·C,浇注温度一般在1360·C~1420·C。

二,铸造工艺:1.线收缩:一般在2.5%~3.0%。

2.冒口:锰钢体积收缩比碳钢还要大,但其凝固理论是同时凝固,所以一般板状零件都不放冒口,若壁很厚要放冒口,就要放大,往往冒口/热节=2/1,冒口进口相对要小,使进口结实不易裂纹。

3.浇口:要符合同时凝固的要求,应多道分散,内浇口断口宜狭深小浇口,一般齿板宜单头进入开4~6道,横浇口宜稍大压在内浇口上。

4型砂:要表面光洁,宜用水玻璃砂,上镁砂(碱性)或中性(铝矾土,棕刚玉等)涂料,表面烘烤。

5.打箱时间:一般薄壁件可在4小时,小齿板宜在4~6小时,较大面积件应在8~12小时,打箱和清砂时不得浇水。

6.清砂:清砂时去除冒口不得用火焰切割,能敲打去除的尽量敲去,确实敲不掉须用火焰切割的应在热处理后再割,若有冒口的可先切割一部分,留30-40mm,待热处理后再切除。

清砂时宜将披缝全部敲掉后再进热处理炉。

三,热处理工艺:1.装炉温度应低于250·C。

2.装炉时铸件相互之间应有一定空隙,可用耐火砖垫空。

3.每炉的装入量应按水池的水量确定,铸件重量/水池水量=1/10。

4.入水前水温不得超过常温,入水后水温不得超过60·C。

高锰钢焊接工艺

高锰钢焊接工艺 Final revision by standardization team on December 10, 2020.

高锰钢焊接工艺

1高锰钢焊接的特点

采取小焊接,间断焊接,焊后立即水冷至常温的方法,使焊缝避开250-950的温度区间。

在该区间会大量析出碳化物,使母体变脆,产生开裂。

高锰钢热导率是低碳钢的1/6,膨胀系数是碳钢的倍,焊接时产生很大的应力。

在S、P有害杂质的作用下,会产生热裂纹和热影响区的液化裂纹,应严格控制S、P含量。

其次,采取锤击焊缝的工艺措施,减少焊接应力。

2高锰钢焊条

高锰钢焊条有两种类型

一种是高锰钢焊条D256(EDMn-A-16)和(EDMn-B-16),主要用于堆焊受严重磨料磨损的零件,如破碎机鄂板等。

另一种是Cr-Mn型焊条,D276(EDCr-Mo-B-16)和(ED Cr-Mo-B-15),其堆焊金属处于介稳定状态的高锰钢奥氏体。

当受到强烈冲击后转变为马氏体,主要用于耐气蚀的堆焊,或高锰钢堆焊。

如水轮机叶片,挖掘机斗齿等

3焊接工艺

焊前必须清理焊补处的泥垢,油垢和铁锈,仔细检查有无起层、裂纹、夹砂、气孔和缩孔等缺陷。

如有缺陷,必须用砂轮或电弧气刨铲除。

磨损的部位必须用砂轮磨去硬化层,因为硬化层的金属对裂纹十分敏感。

焊接时尽量减少基体金属受热,采取措施为尽可能地接头的冷却。

因此,用短弧,直流反极性、跳焊、短段焊、间隙焊,脉冲焊等工艺措施,以减少碳化物的析出,采用小线能量焊。

焊后为消除应力,可用尖锤锤击焊接区,为使熔敷金属得到奥氏体组织,锤击后要迅速将焊接区进行喷水冷却。

高锰钢生产工艺流程

高锰钢生产工艺流程高锰钢是过共析钢。

在锰含量同样的情形下,高锰钢的耐腐蚀性有随碳含量提升而增强的发展趋势。

可是,碳含量超出1.2%之后,位错上就很有可能进行析出(Fe、Mn)3C型碳化物,使钢的延性提升。

碳含量在0.8-1.7转变时,钢的屈服强度随碳含量提升而逐渐逐步提高,在碳含量为1.2%时达最大值,随后持续降低。

伸长率在碳含量超出1.0%之后就随碳含量的提高而降低。

抗压强度和伸长率降低的首要因素是位错上面有碳化物进行析出。

针对耐冲击损坏的铸件,塑性变形也十分关键,最好是将碳含量维持在不至于比较严重危害塑性变形的高限。

一般的高锰钢,碳含量宜操纵在1.1%~1.25%。

厚大铸件初凝长,先进行析出低碳环保奥氏体晶体,后凝结的位置富碳,成份缩松明显即便碳含量小于1.1%,位错上也有可能有碳化物进行析出。

碳含量低的型号(D和E-1)便是为满足这类铸件而创建的。

锰是平稳奥氏体的原素,也是高锰钢中的具体铝合金原素。

RobertHadfield曾对锰含量(1.5%~22%上下)的危害作过系统软件的科学研究。

经水韧处置的高锰钢,锰含量为5%~6%就可以获得充分的奥氏体机构,但低合金钢的物理性能较差,只适用于独特的工作状况标准。

为使高锰钢具备不错的物理性能,锰含量应在10%之上。

锰含量对屈服强度沒有很大的危害,对抗压强度和伸长率的危害则不容忽视。

锰含量在12%下列时,伴随着锰含量的提升,抗压强度和伸长率都是有很大幅的提高,超出12%之后,二者的增势都趋向迟缓,超出14%之后,则逐渐降低。

因而,仅有加钼且选用弥漫硬底化加工处理的钢材能够将锰含量提升到14%或高些一些。

有的技术性规格型号规定高锰钢的锰碳比相当于10或是高些,现阶段来看,此类规定尚欠缺足够的根据。

机车高锰钢调质工艺流程

机车高锰钢调质工艺流程

内容:

一、工艺流程概述

机车高锰钢调质工艺主要包括以下几个步骤:

1. 选料:选择含锰量大于1.2%的高锰钢作为原料。

2. 熔炼:采用电弧炉或感应炉熔炼,控制好炉料成分,去除杂质。

3. 外轧:采用反复轧制,使钢片组织细化,提高强度。

4. 调质:通过高温回火、等温控制冷却等热处理,调整组织,获得理想的力学性能。

5. 测试:对调质后的钢材进行拉伸试验、冲击试验等,检验机械性能。

6. 加工:将调质后的钢材切割、钻孔等加工成零部件。

二、关键工艺参数

1. 熔炼温度控制在1600-1650°。

过高会造成烧损,过低影响去杂。

2. 轧制温度1000-1100°,轧制减薄率每通道10-15%。

3. 回火温度820-840°,保温时间1-2小时,空冷至650°,然后空冷。

4. 冷却速率对力学性能有显著影响,需严格控制。

5. 冲击试验温度-40°,拉伸强度≥1080,伸长率≥10%。

三、工艺优化方向

1. 优化熔炼工艺,减少杂质引入。

2. 加强过程检测,实时调整工艺参数。

3. 开发新型调质系统,缩短调质周期。

4. 加强冷却控制,获得更好综合性能。

5. 采用先进轧制设备,提高轧制效率。

高锰钢铸件生产工艺汇编 (2)

1、铸型工艺(自硬砂)传统工艺1)砂工艺高锰钢液呈碱性,用石英砂生产易粘砂,要采取相应措施解决。

(1)水玻璃石英砂:石英砂:40/70目l00%;水玻璃5%-7%;膨润土4%-5%;碳酸钠0.2%-0.4%。

(2)柴油:2.0%(提高砂的流动性,防止粘砂)。

采用二氧化碳或液化气烘干硬化;刷镁砂粉快干涂料,防止高锰钢粘砂。

(3)镁橄榄石砂:镁橄榄石耐火度1910℃,莫氏硬度6-7级,膨胀系数比石英砂小,且均匀膨胀,无相变,不含游离SiO2,不与Fe、Mn的氧化物反应,有较强的抗金属氧化物的侵蚀能力,是高锰钢理想的面砂。

(4)石灰石砂:石灰石砂1970年问世,也叫70砂,优点是馈散性好,落砂清理容易,铸件表面光洁,消除职业性矽肺病;缺点是发气量大,型砂强度低。

因此要求造型和制芯作到“硬、光、通、净”四原则,即:①砂型、芯应紧实,用A型表面硬度计测定,硬度值大于50:②造型时要修光刮平,使边角情晰;③多开出气道,并要贯穿畅通;④铸型要硬化良好,如有松、掉砂必须报废;⑤铸型浇注合箱前,型腔要光洁干净。

(5)对于中小型壁厚小于40mm的薄壁件,也可采用粘土砂。

(6)有的中小型工厂仅采用2%~3%的水玻璃砂,用二氧化碳气硬化,背砂用4号河砂,生产200公斤以下的破碎机颚板,也不粘砂。

1)涂料的配制(1)快干涂料:先将松香溶于无水酒精中,形成松香酒精溶液,再将镁砂粉陶土混入,建议用200~320目细镁砂粉。

(2)水基镁砂涂料:将镁砂粉、陶土按比例配好,在混砂机中干混10分钟,加水柏油混4小时20分钟,再分批加入清水混碾1小时30分钟,碾成膏状,装入铁桶内加少量清水复盖,如室温超过24度,涂料超过24小时,易发生水化,将重新回混碾3小时。

2、高锰钢铸件(传统铸造)浇注系统的设计(1)高锰钢线收缩率:小件2.4%~3.2%,大件2.0%~2.5%。

在砂型铸造条件下一般铸造线收缩率(缩尺)选择2.5%~2.7%,不同铸件不同部位不同方向线收缩率不同。

高锰钢工艺流程

高锰钢工艺流程

《高锰钢工艺流程》

高锰钢是一种重要的合金钢,具有优良的耐磨性和耐蚀性,被广泛应用于矿山、建筑、冶金等领域。

其工艺流程是指生产高锰钢的一系列制造工艺步骤,在这个过程中,通过各种工艺和技术手段,将原料转化为高锰钢产品。

首先,高锰钢的工艺流程包括原料准备、原料熔炼、浇铸成形、热处理等诸多环节。

原料准备阶段是高锰钢生产的起始阶段,需要选用高质量的原料,如铁、锰、铬、硅、碳等合金元素,严格控制各种元素的含量。

然后是原料熔炼,将各种合金元素按一定比例混合、加热熔化,然后进行脱硫、脱磷等处理。

接着是浇铸成形,将熔化的合金流入模具中,通过冷却凝固形成铸坯。

最后是热处理,包括回火、淬火等工艺,以提高高锰钢的强度和硬度。

同时,工艺流程中的每个环节都需要严格控制生产参数,以确保最终产品的质量。

例如,原料的成分和含量、熔炼温度、浇铸速度、热处理时间等诸多工艺参数都需要精确控制。

此外,还需要进行质量检测和控制,及时发现和解决生产过程中的质量问题。

总的来说,高锰钢的工艺流程是一个复杂而严谨的生产过程,需要运用多种技术手段,并严格控制各个环节的参数和质量,才能生产出优质的高锰钢产品。

通过不断的工艺改进和技术创

新,高锰钢的生产工艺流程也在不断优化,以满足市场对高性能高锰钢的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高锰钢工艺1.高锰钢有哪几种?其性能如何?锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量1.0%~1.4%,Si含量0.3%~1.0%,P 含量<0.03%,S含量<0.05%。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

所谓水韧处理,就是把钢加热到1000℃~1100℃,保温一段时间,使钢中的碳化物全部溶入奥氏体中,然后迅速冷却,使碳化物来不及从奥氏体中析出,从而保持了单一的均匀的奥氏体组织。

经过水韧处理的高锰钢称为高锰奥氏体钢。

其力学性能为:σb =980 MPa,σs=392 MPa,HB210,δ=80%,αk=2.94 MJ/m2。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs 较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

高锰钢可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

几种高锰钢的牌号和性能见表5-1。

2.高锰钢有哪些切削加工特点?高锰钢锰含量高达11%~18%,具有较高的塑性和韧性,在切削加工中有以下特点:(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min 时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

(3)断屑困难:高锰钢的韧性是45号钢的8倍,切削时切屑不易拳曲和折断。

(4)尺寸精度不易控制:高锰钢的线膨胀系数与黄铜差不多,在高的切削温度下,局部产生热变形,尺寸精度不易控制。

切削高锰钢时,应先进行粗加工,工件冷却后再进行精加工,以保证工件的尺寸精度。

3.怎样通过热处理改善高锰钢的切削性能?金属材料的切削性能主要取决于材料的力学、物理性能,如:强度、硬度、塑性、韧性、耐磨性及线膨胀系数等。

通过热处理可以改变金属材料的力学、物理性能,从而改善其切削性能。

改善高锰钢的切削性能可以通过高温回火来实现。

将高锰钢加热至600℃~650℃,保温两小时后冷却,使高锰钢的奥氏体组织转变为索氏体组织,其加工硬化程度显著降低,加工性能明显改善。

加工完成的零件在使用前应进行淬火处理,使其内部组织重新转变为单一的奥氏体组织。

4.切削高锰钢时怎样选择刀具材料?高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求刀具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

切削高锰钢可选用硬质合金、金属陶瓷做刀具材科,也可以用CN25涂层刀片或CBN(立方氮化硼)刀具。

目前应用最普遍的还是硬质合金,其中YG类硬质合金具有较高的抗弯强度和冲击韧性(与YT类硬质合金比较),可减少切削时的崩刃。

同时,YG类硬质合金的导热性较好,有利于切削热从刀尖散走,降低刀尖温度,避免刀尖过热软化。

YG 类硬质合金的磨加工性较好,可以磨出锐利的刃口。

一般情况下,刀具的耐用度取决于刀具材料的红硬性、耐磨性和冲击韧性。

YG类硬质合金中含钴量较多时,抗弯强度和冲击韧性好,特别是提高了疲劳强度,因此适于在受冲击和震动的条件下作粗加工用;含钴量较少时,其硬度、耐磨性和耐热性较高,适合作连续切削的精加工。

YT类硬质合金具有较高的硬度和较高的耐热性,但与YG类硬质合金相比,其强度低、脆性大,导热性差。

因此,切削高锰钢时通常选用韧性好的YG 类硬质合金作刀具材料。

应当注意的是,YG类硬质合金不适于高速切削,因为在高速切削钢料时,切削时的高温将使刀具前刀面上形成强烈的月牙洼磨损,并加速后刀面磨损,刀具耐用度降低。

在切削速度较高且切削过程较平稳的情况下可考虑选用YT类硬质合金作刀具材料。

YG类硬质合金中添加适量的(一般为0.5%~3%左右)TaC(碳化钽)或NbC(碳化铌),可提高其硬度和耐磨性而不降低其韧性。

随着硬质合金中含钴量的增加,这些优点更为显著。

因此,以Tac和NbC为添加剂的通用型硬质合金也适于高锰钢的切削加工。

切削高锰钢常用的硬质合金牌号有:YG8、YG6A、YG6X、YG8N、YW1、YW2A、YW3、YC45、767、798、813等。

采用金属陶瓷刀片进行高锰钢的精车、半精车,可选用较高的切削速度,加工表面质量好,刀具耐用度高。

例如利用Al2O3基陶瓷刀具切削50Mn18Cr4高锰钢比用硬质合金刀具效率提高1~4倍。

切削加工高锰钢还可选用CN25涂层刀片和CBN(立方氮化硼)刀具。

在使用CBN刀具时应注意被切削材料含锰量不能高于14%,否则,CBN可能与Mn元素产生化学反应使刀具磨损严重,切削性能下降。

5.切削加工高锰钢时怎样选择刀具几何参数?高锰钢具有较高的塑性和韧性,加工硬化严重,切削温度高,断屑困难,容易造成崩刃,因此合理选择刀具的几何参数尤为重要。

(1)前角与后角:切削高锰钢时,为了减轻加工硬化,要求刀具保持锋利。

但一般不可以采用大前角,因为前角大不利于保证刃口强度和改善散热条件。

常采用较小前角或负前角及较大后角,但后角太大也会削弱刃口强度引起崩刃。

采用硬质合金刀具时,γ0=-3°~3°,α=8°~12°;采用陶瓷刀具时,γ=-5°~-10°,α=5°~10°。

粗车时取小值,精车时取大值。

(2)主偏角与副偏角:切削高锰钢时,主偏角应小些,这样可以增加刀具散热面积和刀尖强度,副偏角也不宜过大。

选用硬质合金刀具时,一般取κr=25°~45°,κ?r=10°~20°。

工艺系统刚性好时取小值,反之可适当加大主偏角和副偏角。

选用陶瓷刀具时,主偏角还可大些,一般取κr=45°~60°,精车时可取κr=60°~90°。

(3)刃倾角:为了保持刀尖部分的强度,切削高锰钢时一般应选择负刃倾角。

选用硬质合金刀具时,λs=-5°~0°;选用陶瓷刀具时,λs=-10°~-5°。

(4)刀尖圆弧半径:切削高锰钢时,不论采用何种刀具材料,刀尖部分都应修磨出较大的圆弧半径,以加强刀尖强度,提高刀具耐用度。

一般粗车时rε=1~2 mm;半精车时rε=0.5~1 mm;精车时rε=0.2~0.5mm。

工艺系统刚性好时取大值,反之取小值。

(5)刃口倒棱:为了保证刃口有足够的强度,减少崩刃现象,一般应将刃口修磨出负倒棱。

硬质合金刀具倒棱宽度bγ1=0.2~0.8 mm,倒棱前角γ01=-10°~-5°;如采用陶瓷刀具,bγ1=0.2 mm,γ01=-20°。

6.切削高锰钢时怎样选择切削用量?高锰钢的切削加工性很差,为了维持一定的刀具耐用度,切削速度应低些。

采用硬合金刀具时, Vc=20~40 m/min,其中,较低的速度用于粗车,较高的速度用于半精车和精车。

采用陶瓷刀具时,可以选用较高的切削速度,一般Vc=50~80 m/min(如用Si3N4陶瓷刀具,Vc≤60 m/min)。

高锰钢在切削过程中,由于塑性变形和切削力的影响,切削层及表层下一定深度范围内会产生严重的硬化现象。

为了使刀尖避开毛坯表层和前一次走刀造成的硬化层,应选择较大的切削深度和进给量。

一般粗车时αp =3~6 mm,f=0.3~0.8 mm/r;大件粗车时可取αp =6~10 mm;半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时口。

≤1 mm;f≤0.2mm/r。

7.钻高锰钢硬质合金群钻有哪些特点?在工程机械、矿山机械和越野车辆的制造中,常采用ZGMn13类高锰钢。

ZGMn13高锰钢锰含量达11%~14%,这类钢经过水韧处理后在受到剧烈冲击压力时,会产生很强的硬化现象,硬度可达HB450~550,硬化层深度达0.3 mm左右。

高锰钢在受到冲击压力发生变形的过程中,会消耗那些对钢材表面继续作用的冲击力,阻止作用力传到更深的内层去。

加之高锰钢的导热系数很低,只有碳钢的1/3~1/4,给切削带来很大困难。

特别是钻削时,刀具磨损严重,耐用度较低。

因此,常采用硬质合金群钻进行高锰钢的钻削。

钻高锰钢硬质合金群钻的本体为40Cr制造,切削部分为YG8或YW硬质合金。

切削部分形状与铸铁群钻近似,只是将钻尖高h加大到0.08 D,圆弧刃的圆弧半径加大到0.4 D,以加大B点刃尖的刀尖角,提高刀尖强度,改善散热条件,同时也起到分屑作用。

同样,在外缘处磨出双重锋角,并磨出负前角,把外缘处后角加大到20°,如图1所示。

钻头磨好后,要用油石仔细鐾研刃口,不得有锯齿。