锂电铜箔极限厚度

国家标准《锂离子电池用压延铜箔》编制说明

国家标准GB /T XXXX-XX《锂离子电池用压延铜箔》(讨论稿)编制说明《锂离子电池用压延铜箔》标准起草小组二○一六年五月国家标准《锂离子电池用压延铜箔》(讨论稿)编制说明一、工作简况1、任务来源锂离子电池是最新发展起来的绿色能源,也是我国能源领域重点支持的高新技术产业。

压延铜箔是作为锂离子电池负极集流体的主要材料,其生产技术的发展和性能参数将直接影响锂离子电池的制作工艺、性能和生产成本。

目前国外压延铜箔的生产企业主要有:日本日矿金属(Nippon mining)、日本福田金属箔粉公司(Fukuda)、日立电线公司(Hitachi cable)、美国奥林黄铜(Olin Brass)等。

国内菏泽广源铜带有限公司、山东天和压延铜箔有限公司、中色奥博特铜铝业有限公司等逐渐开展锂离子电池用压延铜箔的研发与生产,形成规模化、行业化,且市场需求强劲。

国内主要生产锂离子电池企业有深圳比亚迪、天津捷威动力、天津力神、中航锂电、国联动力、深圳比克电池等百余家,对压延铜箔的使用及工艺性能具备深入的了解和掌握。

在生产企业和使用企业建立稳定供需关系的基础上,可共同对压延铜箔行业标准的技术内容和指标进行确定。

本标准制订的目的主要是规范锂离子电池用压延铜箔的生产与供货,为锂离子电池专用压延铜箔生产企业提供质量控制依据,而且为锂离子电池生产企业采购专用压延铜箔提供参考依据。

根据国标委综合〔2015〕59号和有色标委[2015]29号《关于转发2015年第二批有色金属国家、行业标准制(修)订项目计划的通知》,其中序号59(项目编号“20152292-T-610”)《压延铜箔》国家标准由菏泽广源集团山东天和压延铜箔有限公司、安徽鑫科新材料股份有限公司、中色奥博特铜铝业有限公司、绍兴市力博电气有限公司等负责起草,完成年限为2018年9月。

2、承担单位简况菏泽广源铜带有限公司及山东天和压延铜箔有限公司为菏泽广源集团核心企业。

依托集团公司近30年铜带箔技术积累、人才积累和生产研发平台技术创新能力,引进了世界先进水平的高精电子压延铜箔生产设备和尖端实验检测仪器,建成了国内首条高精电子压延铜箔生产线,主要生产厚度0.006mm以上、宽度650mm以内的高精电子压延铜箔,年生产能力5000吨,是集高精电子压延铜箔产品生产、研发、销售、服务为一体的专业化生产企业。

锂电铜箔行业深度研究报告

锂电铜箔行业深度研究报告一、锂电铜箔:锂电负极集流体材料,“极薄化”顺应能量密度提升趋势(一)锂电铜箔:锂电负极集流体首选材料,受益于锂电池市场爆发的璀璨明珠铜箔是指通过电解、压延或溅射等方法加工而成的厚度在200μm 以下的极薄铜带或铜片,在电子电路、锂电池等相关领域应用广泛。

电解铜箔是指以铜料为主要原料,采用电解法生产的金属铜箔。

将铜料经溶解制成硫酸铜溶液,然后在专用电解设备中将硫酸铜液通过直流电电沉积而制成原箔,再对其进行表面处理、分切、检测制成成品。

电解铜箔作为电子制造行业的功能性关键基础原材料,主要用于锂离子电池和印制线路板(PCB)的制作。

其中,锂电铜箔由于具有良好的导电性、良好的机械加工性能,质地较软、制造技术较成熟、成本优势突出等特点,因而成为锂离子电池负极集流体的首选。

压延铜箔是利用塑性加工原理通过对高精度铜带反复轧制和退火而成的产品,其延展性、抗弯曲性和导电性等都优于电解铜箔,铜纯度也高于电解铜箔。

根据模拟测算结果,锂电铜箔占锂电池成本约为8.6%。

根据中一科技披露数据,我们根据其向宁德时代供应的锂电铜箔销售单价以及宁德时代电池系统直接材料成本、销量等数据模拟测算得2019年和2020 年6μm 锂电铜箔占宁德时代锂电池营业成本中直接材料的金额比例约为8.60%和8.66%,因此,我们合理估计电池系统中6μm 锂电铜箔成本占直接材料成本比例大约为8.6%。

铜箔可以根据生产工艺、应用领域、厚薄程度以及表面状况进行分类。

根据生产工艺的不同,可以分为电解铜箔、压延铜箔。

电解铜箔是指将铜原料制成硫酸铜溶液,再利用电解设备使溶液在直流电的作用下电沉积成铜箔;压延铜箔是通过物理手段将铜原料反复辊压加工而成。

根据应用领域的不同,可以分为锂电铜箔、标准铜箔。

锂电铜箔主要作为锂电池负极材料集流体,是锂离子电池中电极结构的重要组成部分,在电池中既充当电极负极活性物质的载体,又起到汇集传输电流的作用,对锂离子电池的内阻及循环性能有很大的影响;标准铜箔是沉积在线路板基底层上的一层薄的铜箔,是覆铜板、印制电路板的重要基础材料之一,起到导电体的作用,一般较锂电铜箔更厚,大多在12-70μm,一面粗糙一面光亮,光面用于印制电路,粗糙面与基材相结合。

锂电池铜箔质量标准

锂电池铜箔质量标准

锂电池铜箔的质量标准通常包括以下几个方面:

1. 厚度:锂电池铜箔的厚度通常在9-20微米之间。

具体的厚度要符合相关的国家标准或者客户的要求。

2. 表面质量:锂电池铜箔的表面应平整光滑,不得有明显的凹凸、划痕和氧化。

3. 电阻率:锂电池铜箔的电阻率应低,一般要求在1.7微欧姆·厘米以下。

4. 强度:锂电池铜箔的强度要达到一定的要求,确保其在使用和加工过程中不易断裂变形。

5. 化学成分:锂电池铜箔的化学成分应符合相关标准,特别是有关杂质元素的含量应控制在合理范围内。

以上是一般锂电池铜箔的质量标准,具体的标准可以根据不同国家的标准、行业标准或者客户的要求进行规定。

铜箔厚度,走线宽度和电流的关系

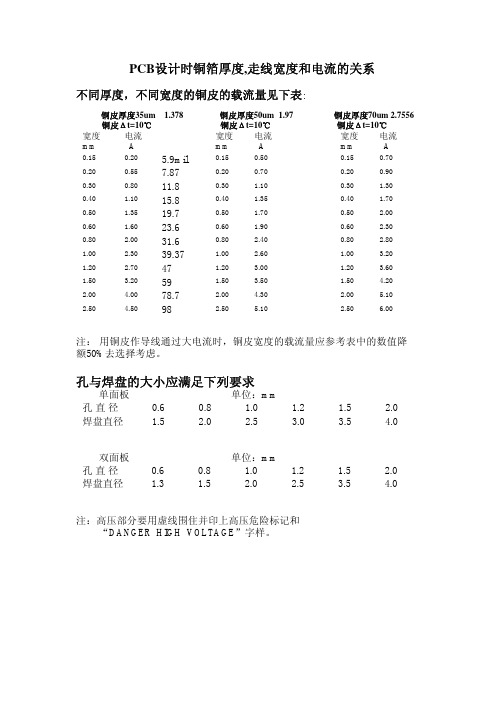

PCB 设计时铜箔厚度,走线宽度和电流的关系不同厚度,不同宽度的铜皮的载流量见下表:铜皮厚度35um 1.378 铜皮厚度50um 1.97 铜皮厚度70um 2.7556铜皮Δt=10℃ 铜皮Δt=10℃ 铜皮Δt=10℃6.002.505.102.50984.502.505.102.004.302.0078.74.002.00 4.201.503.501.50593.201.50 3.601.203.001.20472.701.20 3.201.002.601.0039.372.301.00 2.800.802.400.8031.62.000.80 2.300.601.900.6023.61.600.60 2.000.501.700.5019.71.350.50 1.700.401.350.4015.81.100.40 1.300.301.100.3011.80.800.300.900.200.700.207.870.550.200.700.150.500.155.9mil0.200.15电流 A宽度mm 电流 A 宽度mm 电流 A 宽度mm 注: 用铜皮作导线通过大电流时,铜皮宽度的载流量应参考表中的数值降额50%去选择考虑。

孔与焊盘的大小应满足下列要求单面板 单位:mm 4.03.53.02.52.01.5焊盘直径 2.01.51.21.00.80.6孔 直 径 双面板 单位:mm 4.03.52.52.01.51.3焊盘直径2.01.51.21.00.80.6孔 直 径注:高压部分要用虚线围住并印上高压危险标记和 “DANGER HIGH VOLTAGE ”字样。

输入150V-300V 电源最小空气间隙及爬电距离6.33.0600V 4.0400V 2.50.7250V3.21.7300V 2.00.7200V 2.5250V 1.60.7150V 2.0200V 1.50.7125V 1.61.4150V 2.01.20.771V 1.21.050V 4.0线与保护地间距爬电距离mm 空气间隙 mm 工作电压直流值或有效值V 爬电距离mm 空气间隙mm 工作电压直流值或有效值V 线与保护地间距二 次 侧 一 次 侧 输入300V-600V 电源最小空气间隙及爬电距离6.35.8600V4.03.5400V 2.51.7250V3.22.5300V 2.01.7200V 2.52.0250V 1.61.7150V 2.02.0200V 1.5125V 1.6150V 2.51.271V 1.250V 6.3线与保护地间距爬电距离mm 空气间隙mm工作电压直流值或有效值V 爬电距离mm 空气间隙mm工作电压直流值或有效值V 线与保护地间距二 次 侧一 次 侧。

锂电池行业设备禁锌铜标准

锂电池行业设备禁锌铜标准在锂电池行业,对于设备禁锌铜的标准有着严格的要求。

以下是关于铜箔的相关标准:1. 铜箔纯度铜箔的纯度是禁锌铜的重要指标之一。

通常要求铜箔中锌含量低于0.01%,铜含量高于99.9%。

过低的锌含量可以避免因杂质产生的有害影响,而过高的铜含量则可以提高铜箔的导电性和强度。

2. 铜箔厚度铜箔的厚度也是锂电池行业设备禁锌铜的重要指标。

一般要求铜箔厚度在7-10μm之间。

过厚的铜箔会影响电池的能量密度和体积利用率,而过薄的铜箔则可能影响其强度和导电性。

3. 杂质含量在禁锌铜标准中,对铜箔中的杂质含量也有着严格的要求。

一般要求铜箔中杂质总含量不超过0.05%。

这些杂质可能包括铁、镍、铅等,这些元素的存在会影响铜箔的导电性和耐腐蚀性。

4. 表面质量铜箔的表面质量也是禁锌铜标准的重要内容。

要求铜箔表面平整、无毛刺、无颗粒等缺陷。

这些缺陷可能会影响电池的组装和性能。

5. 抗拉强度抗拉强度是评价铜箔力学性能的重要指标。

在禁锌铜标准中,要求铜箔的抗拉强度不低于200MPa。

这一指标可以保证铜箔在制造和电池使用过程中的强度和稳定性。

6. 延伸率延伸率是评价铜箔塑性的重要指标。

在禁锌铜标准中,要求铜箔的延伸率不低于3%。

这一指标可以保证铜箔在制造和电池使用过程中的可塑性和耐疲劳性。

7. 耐腐蚀性耐腐蚀性是禁锌铜标准的重要指标之一。

要求铜箔在盐雾试验条件下,表面无明显腐蚀现象,耐腐蚀性能不低于48小时。

这一指标可以保证铜箔在使用过程中的耐腐蚀性和长期稳定性。

8. 氧化程度氧化程度是评价铜箔抗氧化性能的重要指标。

在禁锌铜标准中,要求铜箔的氧化层厚度不超过1μm。

这一指标可以保证铜箔在使用过程中保持较低的电阻率和良好的导电性能。

锂电池用6微米超薄双面光电解铜箔工艺分析

锂电池用6微米超薄双面光电解铜箔工艺分析铜箔是锂电池与印制电路板中的重要导电材料,现已实现规模化生产。

本文简要分析了6微米超薄电解铜箔的生产制备方法,围绕生产工艺参数设置、电解液流速流向设置、添加剂选择与含量控制、防氧化处理等四个层面,探讨了锂电池用6微米超薄双面光电解铜箔生产工艺的具体改进策略,以供参考。

标签:6微米超薄电解铜箔;生产工艺;锂电池0 引言在电子制造行业,各类电子通讯器件日益朝向小型化、大密度相互连接方向发展,对于制作锂电池、印制电路板所需应用到铜箔的规格与性能提出了更高的要求。

其中厚度的铜箔被称为超薄铜箔,这类电解铜箔的生产制造工艺较为复杂,需对其中存在的各类问题进行改进,为规模化生产提供指导意义。

1 6微米超薄电解铜箔的生产制备方法其一是微蚀法,采用蚀刻方式降低铜箔厚度,使其符合超薄铜箔标准;其二是加成法,利用金属化后的PI膜与超薄铜箔进行电沉积反应,但该方法将有可能使铜箔表面产生针孔,在热循环条件下还有可能降低其抗剥离强度;其三是可剥离电解铜箔法,该方法利用或载体箔进行电沉积反应,制成超薄铜箔[1]。

2 锂电池用6微米超薄双面光电解铜箔生产工艺的改进探讨(1)生产工艺参数设置。

1)电流密度。

在生产超薄电解铜箔的过程中,电解液成分、电沉积条件等因素都与铜箔的物理或化学性能存在密切关联。

其中电流密度将直接影响电解铜箔的表面结晶生长形态,在+高纯度酸性硫酸铜溶液中,电流密度的变化直接影响到沉积层生长状态,电流密度为、过电位为的结晶生长形态为层状;电流密度为、过电位为的结晶生长形态为棱锥状;随着电流密度增大至、过电位增至,其沉积层生长形态也会在原有层状与棱锥状的基础上添加截短的棱锥状。

因此在工业化生产中需注重加强对电流密度的把控,保障电解铜箔结晶处于恰当生长形态。

2)温度。

在生产制造电解铜箔的过程中,适当加大温度可起到提高电解铜箔生产强度的作用,能够有效提高电解液电导率,降低电解液的黏度、过电位与电解槽槽压,同时需在工业化生产中注重控制温度,避免因温度过高而加快电解液蒸发速率,造成能耗浪费问题。

8μm锂电池铜箔抗拉强度要求

8μm锂电池铜箔抗拉强度要求1.锂电池铜箔的抗拉强度要求非常严格。

The tensile strength requirements for lithium battery copper foil are very strict.2.这是为了确保锂电池在使用过程中不会出现断裂或变形的情况。

This is to ensure that the lithium battery will not experience fracture or deformation during use.3.每片锂电池铜箔的抗拉强度必须符合标准规定。

The tensile strength of each lithium battery copper foil must meet the standard requirements.4.锂电池铜箔的抗拉强度测试是必不可少的。

The tensile strength test of lithium battery copper foilis essential.5.生产厂家必须严格按照技术要求进行生产。

Manufacturers must strictly follow the technical requirements for production.6.监督部门会定期对锂电池铜箔的抗拉强度进行抽查测试。

The supervisory department will regularly conduct spot checks on the tensile strength of lithium battery copper foil.7.锂电池铜箔的抗拉强度测试结果必须符合相关行业标准。

The tensile strength test results of lithium battery copper foil must meet the relevant industry standards.8.锂电池生产企业必须建立健全质量管理体系,确保产品质量。

锂离子电池用铝及铝合金箔产品技术要求

1 化学成分

1.1 光箔的化学成分应符合GB/T 33143和GB/T 3190的规定。 1.2 涂层箔涂层部分WFe≤0.005%,其他化学成分应符合GB/T 24533-2019中 6.12的规定。

2 尺寸偏差

2.1 厚度及面密度

2.1.1 铝箔的厚度偏差应符合表1的规定,需方对厚度偏差有特殊要求时, 由供需双方协商确定后在订货单(或合同)中具体注明,未注明时按普通 级供货。

≥220

≥2.5

—

—

— ≥3.0 —

≥3.0 —

—

— ≥2.5 — ≥3.0

≤0.010

1100

>0.010~ 0.013

H18 >0.013~ 0.015

>0.015~ 0.020

≤0.010

8011

>0.010~ 0.013

H18 >0.013~ 0.015

>0.015~ 0.020

≤0.010

8.1.2 光箔表面无可见油斑、油污,涂层箔未涂覆部分无可见油斑,允许 存在目视可挥发性油斑。

8.1.3 光箔表面不允许严重的印痕、辊眼、亮点,此类点状缺陷的两点最 大距离几何尺寸宜不超过1mm,触摸无手感。

8.1.4 光箔表面不允许有裂边、擦伤、压折、起棱、皱纹、起皱、起鼓、 孔洞、腐蚀、气道、金属及非金属压入、开缝等缺陷。

A

表2 面密度偏差

超高精级

面密度允许偏差 g/m2

高精级

单位为克每平方米 普通级

±3%A

±4%A

±5%A

2.1.3 铝箔厚度及面密度的极差由供需双方协商在订货单(或合同)中具 体注明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂电铜箔极限厚度

锂电池铜箔的极限厚度是指铜箔在制备锂离子电池正极或负极时所能达到的最薄厚度。

铜箔作为电池正负极的集流体,具有导电性能和良好的耐腐蚀性。

一般来说,锂电池中使用的铜箔的厚度通常在几微米到几十微米之间。

然而,铜箔的极限厚度并没有统一的标准。

实际上,铜箔的厚度会根据具体的应用需求和工艺要求而有所不同。

铜箔的厚度对锂电池性能有一定的影响。

较薄的铜箔可以提供更大的比表面积,有利于锂离子在电极表面的反应速率,提高电池的放电性能。

然而,过薄的铜箔可能会增加电极的内阻,导致电池的循环寿命下降和能量密度下降。

因此,在设计和制备锂电池时需要综合考虑铜箔的厚度与导电性能、循环寿命和能量密度之间的平衡。

锂电池铜箔的极限厚度不仅受到工艺技术的限制,还受到电池结构、电解液的性质以及具体的应用场景等因素的影响。

因此,在实际应用中,制备锂电池电极时,需要根据具体要求进行合理的设计和选择,以达到最佳性能。