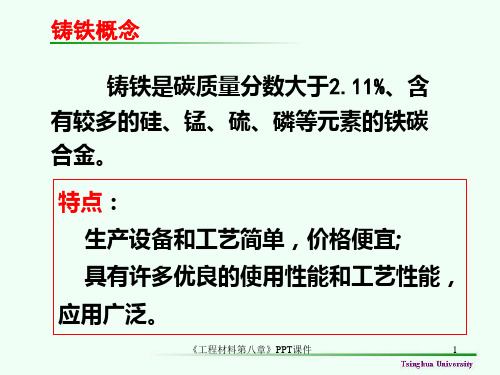

第8章工程材料强化与韧化的主要途径PPT课件

工程材料第八章PPT

原理:大量人工晶核→结晶均匀→截面上组织均匀 →性能均匀→断面敏感性小

应用:

孕育铸铁用来制造力学性能要求高,截面尺寸

变化较大的大型铸件,如:箱体,重型机床的床身、

液压件、齿轮和导轨《工,程缸材料体第八等章》。PPT课件

25

《工程材料第八章》PPT课件

26

《工程材料第八章》PPT课件

27

2. 球墨铸铁 球墨铸铁的石墨呈球状。 具有很高的强度,良好的塑性和韧性。综合机 械性能接近于钢,铸造性能好,成本较低,生产 方便,得到广泛应用。

可锻铸铁应用: 制造形状复杂、承受冲击和振动载荷的零件, 如汽车拖拉机的后桥外壳、管接头、低压阀门 等。

与球墨铸铁比,可锻铸铁成本低、质量稳定、 铁水处理简单、容易组织流水生产。尤其对于 薄壁件,若采用球墨铸铁易生成白口,需要进 行高温退火,采用可锻铸铁更为适宜。

《工程材料第八章》PPT课件

39

5. 特殊性能铸铁 铸铁中加入合金元素,得到具有特殊性能的合 金铸铁。 (1) 耐磨铸铁 激冷铸铁 白高口磷铸铁耐磨。采用激冷的办法使铸件表面获 得白磷高口的 铬铸质 耐铁量 磨。分 铸数 铁提、高奥到-贝0.4球%墨~铸0铁.6%,生成磷共 晶,用加呈金入断属Cr续型、网铸M状造o、形铸W 态件分、的布C耐u在磨等珠表合光面金体,元基其素体它,上部提。位高磷采基共用 砂晶体型硬强。度调 高 和整 , 韧铁 改 性水 善 ,化珠铸学光铁成体的分灰耐(口磨高铸性碳铁能、的等低 耐 得硅 磨 到) 性 更, 。 大保 提证 高。 白口层的深度。表面为白口铸铁,心部为灰口铸 铁组织,有一定的强度。 应用:制造轧辊、车轮等。

(3)石墨有良好的润滑作用,并能储存 润滑油,使铸件有很好的耐磨性能。

(4)石墨对振动的传递起削弱作用,使铸 铁有很好的抗振性能。

材料韧化的基本原理课件

材料在受力下发生形变的能力,与其韧性和可加工性术

通过韧化处理,提高轮对的 耐疲劳性和抗冲击性,保障 高速列车的安全和稳定性。

航空航天结构材料 的韧化

在航空航天领域,韧化技术 能够提供更轻、更强、更耐 久的结构材料。

汽车车身材料的韧 化

通过韧化处理,汽车车身材 料可以提高抗碰撞性能,保 护乘客的安全。

材料韧化的基本原理课件

材料韧化的基本原理

引言

介绍材料韧化的概念和意义

韧化方法

纳米结构设计

通过控制材料的纳米结构,提高其韧性和强 度。

淬火处理

通过快速冷却材料,增加其硬度和韧性。

宏观结构设计

通过优化组织结构,使材料具有更好的韧性 和塑性。

拉伸

通过施加拉伸力,提高材料的韧性和强度。

韧化机制

晶粒细化

发展趋势

1

材料韧化技术的发展现状

目前,材料韧化技术在各个领域取得了显著的进展,应用越来越广泛。

2

材料韧化技术的未来发展趋势

未来,材料韧化技术将更加注重多功能、多尺度和可持续发展。

结论

总结材料韧化的基本原理,强调其对材料性能提升的重要作用。 展望材料韧化技术的未来,鼓励更多的研究和应用。

通过控制材料的晶粒尺寸,增加其韧性和强度。

位错抑制

通过减少材料中的位错,提高其韧性和塑性。

晶界强化

通过增加晶界的强度和稳定性,增强材料的韧性。

弥散相增强

通过添加颗粒或纤维弥散相,提高材料的韧性和 强度。

韧化材料的性能

韧性

材料抵抗断裂和变形的能力,是衡量其韧化效果的重要指标。

强度

材料抵抗外部力量的能力,决定其是否能承受重载。

第8章_工程材料强化与韧化的主要途径

8.4 陶瓷材料的强韧化

8.4.1 陶瓷的强度与韧性

● 陶瓷材料强度与韧性的基本特征

陶瓷的晶体相一般由共价键和离子键构成,共价键有明显的 方向性和饱和性,而离子键的同性离子接近时斥力很大,所 以陶瓷的滑移系很少。大多数陶瓷室温拉伸时无塑性变形, 完全是脆性断裂(这是陶瓷作为工程材料应用的致命弱点)。 ●陶瓷材料的断裂强度的特点: 断裂强度的实测值一般比理论值低2~3个数量级。 抗拉强度比抗压强度低很多,其差别程度大大超过金属材料。 高脆性极大限制其强大结合键所应有的固有(断裂)强度的发挥。 ●陶瓷强度和韧性的影响因素 晶粒大小 气孔率(密度) 温度

● 细晶强化的原理 缘于晶界是位错运动的强障碍。外力的分切应力较大的

晶粒优先滑移,外力增大时滑移逐步转移到其他晶粒。且晶界上原子排列不 规则,富集杂质,有大量位错等缺陷,都妨碍位错运动,使材料强度升高。 晶粒越细,晶界越多,这一阻碍作用越强,多晶体的强度就越高。 ●实验证明,大多金属的屈服强度与晶粒直径 的关系满足Hall-petch关系式。

第8章

工程材料强化与韧化 的主要途径

本章主要内容

8.1 晶体中的位错与材料强度 8.2 金属材料强化的基本途径 8.3 金属材料的断裂与韧化途径 8.4 陶瓷材料的强韧化 8.5 高分子材料的强韧化

8.6 材料表面强化及表面改性处理技术

8.1 晶体中的位错与材料强度 8.1.1 材料的弹性变形与塑性变形

图8-12 位错切过第二相粒子 图8-11 位错绕过第二相粒子

●第二相的形状和分布状况不同,对材料性能的影响也不同, 具有良好第二相强化效果的合金必须具有下述微观特征。

图8-13 第二相强化型合金的微观特征

工程材料强化与韧化的主要途径PPT共103页

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

工程材料强化与韧化的主要 途径

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

Thank ou

材料的强化与韧化

材料的强化与韧化材料的强化与韧化是指通过一系列的方法和工艺,提高材料的强度和韧性,从而增加其使用寿命和可靠性。

在工程领域中,强度和韧性往往是评价材料性能的重要指标之一、强度是指材料抵抗外部应力引起的破坏的能力,而韧性是指材料在受到外部应力时能够发生塑性变形而不破裂的能力。

强度和韧性的提高可以使材料更适合于承受高强度和高载荷的工作环境,以及更好地抵抗损坏和断裂。

1.固溶强化:通过固溶合金元素或合金化来增强材料的强度。

固溶合金元素可以在基体中形成固溶体或形成新的晶体相,从而提高材料的强度。

与基体原子相互作用的固溶元素可以阻碍晶格滑移和位错运动,从而增强材料的强度。

2.细晶强化:通过细化晶粒结构来提高材料的强度。

细小的晶粒可以增加材料的晶界面积,从而增加位错与晶界的相互作用机会,增强材料的抗位错运动能力,提高强度。

3.相变强化:通过相变来改变材料的微观结构,从而提高材料的强度。

相变时会产生局部应变和应力场,从而阻碍位错运动和塑性变形,提高材料的强度。

4.显微组织控制强化:通过控制材料的显微组织,如晶粒形状、相分布和相互作用等,来增加材料的强度。

控制材料的显微组织可以将位错和晶界的相互作用最大化,从而阻碍位错运动和滑移,提高材料的强度。

材料的韧化主要有以下几种方式:1.纳米颗粒强化:纳米颗粒在材料中的分布可以阻断裂纹的扩展,增加材料的韧性。

纳米颗粒可以吸收部分应变能,通过控制纳米颗粒的尺寸和分布,可以有效地提高材料的韧性。

2.相变韧化:通过相变来改变材料的微观结构和组织,从而增强材料的韧性。

相变时会产生内应力和晶界,可以阻碍裂纹扩展,提高材料的韧性。

3.变形和断裂机制的优化:通过调节材料的微观结构,改变材料的变形和断裂机制,从而提高材料的韧性。

例如,增加材料的位错密度和滑移系统数量可以增加材料的塑性变形,提高韧性。

4.多元合金化:通过合金化来改变材料的组成和微观结构,从而增加材料的韧性。

合金化可以引入不同的元素和相,从而改变材料的微观结构,提高材料的韧性。

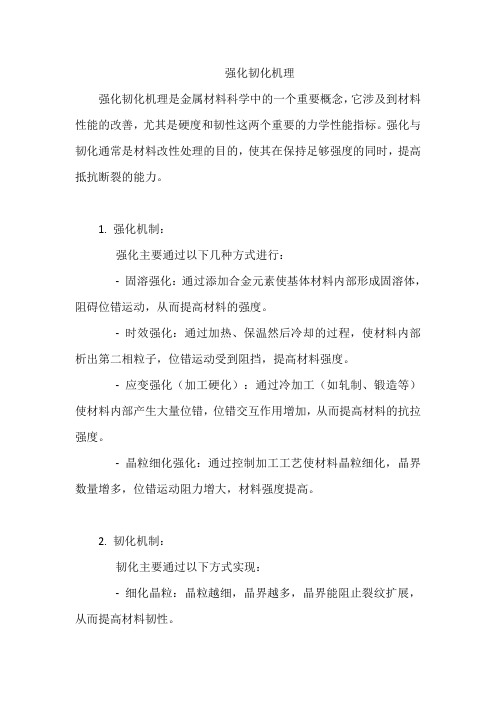

强化韧化机理

强化韧化机理

强化韧化机理是金属材料科学中的一个重要概念,它涉及到材料性能的改善,尤其是硬度和韧性这两个重要的力学性能指标。

强化与韧化通常是材料改性处理的目的,使其在保持足够强度的同时,提高抵抗断裂的能力。

1. 强化机制:

强化主要通过以下几种方式进行:

- 固溶强化:通过添加合金元素使基体材料内部形成固溶体,阻碍位错运动,从而提高材料的强度。

- 时效强化:通过加热、保温然后冷却的过程,使材料内部析出第二相粒子,位错运动受到阻挡,提高材料强度。

- 应变强化(加工硬化):通过冷加工(如轧制、锻造等)使材料内部产生大量位错,位错交互作用增加,从而提高材料的抗拉强度。

- 晶粒细化强化:通过控制加工工艺使材料晶粒细化,晶界数量增多,位错运动阻力增大,材料强度提高。

2. 韧化机制:

韧化主要通过以下方式实现:

- 细化晶粒:晶粒越细,晶界越多,晶界能阻止裂纹扩展,从而提高材料韧性。

- 第二相颗粒强化:在材料基体中引入弥散分布的第二相颗粒,如陶瓷颗粒、金属间化合物等,可以阻滞裂纹的扩展,起到钉扎位错的作用,提高材料韧性。

- 亚微观结构调控:通过调整材料内部的层片状、孪晶、位错胞等亚微观结构,使材料在遭受冲击或负载时分散并吸收能量,从而提高韧性。

- 混合韧化:结合多种韧化机制,如相变韧化(马氏体钢的相变)、沉淀强化与韧化并存(航空铝合金的时效处理)等,实现强度和韧性的同步提升。

材料的强化和韧化课件

金属材料的韧化

材料的韧性是断裂过程的能量参量,是材料强度与塑性的综合表现 当不考虑外因时,断裂过程包括裂纹的形核和扩展。通常以裂纹形

核和扩展的能量消耗或裂纹扩展抗力来标示材料韧性。 材料的韧性与金属组织结构密切相关的,它涉及到位错的运动,

位错间的弹性交互作用,位错与溶质原子和沉淀相的弹性交互 作用以及组织形态,其中包括基体、沉淀相和晶界的作用等

现在学习的是第13页,共19页

形变强化(加工硬化)

❖定义 ❖强化机理

金属在塑性变形过程中位错密度不断增加,使弹性应力场不断 增大,位错间的交互作用不断增强,因而位错的运动越来越困

难—位错强化

❖作用

➢提高材料的强度 ➢使变形更均匀 ➢防止材料偶然过载引起破坏

现在学习的是第14页,共19页

形变强化(加工硬化)

➢通过粉末烧结或内氧化获得 弥散强化

❖强化效果

➢相粒子的强度、体积分数、间距、粒子的形状 和分布等都对强化效果有影响

➢第二相粒子强化比固溶强化的效果更为显著

现在学习的是第9页,共19页

❖强化机理

第二相粒子强化

➢不易形变的粒子

包括弥散强化的粒子以及沉淀强化的大尺寸粒子

位错绕过机制(Orowan,奥罗万机制)

➢晶界上形变要满足协调性

需要多个滑移系统同时动作,这同样导致位错不易穿过 晶界,而是塞积在晶界处

—晶粒越细,晶界越多,位错阻滞效应越显著, 多晶体的强度就越高

现在学习的是第6页,共19页

❖定义

细晶强化

❖强化机理

➢晶界对位错滑移的阻滞效应

当位错运动时,由于晶界两侧晶粒的取向不同,加之这 里杂质原子较多,增大了晶界附近的滑移阻力,因而 的滑移带不能直接进入一侧晶粒中

材料的强化与韧化PPT课件

疏。

2021

3.1 金属及合金的强化与韧化

(a)为强相互作用的结果; (b)为弱相互作用的结果 图 由于溶质原子与位错线间相互202作1 用的不同对其可弯曲性的影响

3.1 金属及合金的强化与韧化

若以l和L分别表示两种情况下可以独立滑移的位错段平均长度, F为溶质原子沿滑移方向作用在位错线上的阻力,则使位错运动所 需的切应力可表示为

由于合金元素与位错的强交互作用,使得在晶体生长 过程中位错的密度大大提高,造成与纯金属截然不同的基 本结构。这往往成为某些合金非均匀强化的部分原因,如 铜中加入少量的镍,银中加入少量的金等。此外,就目前 所知非均匀强化的类型大致可分为:浓度梯度强化, Cottrell气团强化,Snoek气团强化, 静电相互作用强化,化 学相互作用强化和有序强化等几种。

G b5 42r4

' G

16Kb

3.1 金属及合金的强化与韧化

弹性位错单位长度L的定义示意图

2021

3.1 金属及合金的强化与韧化

铜合金中固溶强化和溶质原子202与1 螺型位错相互作用的关系

3.1 金属及合金的强化与韧化

溶质原子分布示意图

2021

3.1 金属及合金的强化与韧化

3.1.2 非均匀强化

bil(L/l)1/n。若此时外加切应力为c,遂得:

c

i

(

l )1 L

2

位错曲率

Gb 2

L

b i (

l

1

L) 2

c Gb2c5320(21 lnc)2 溶质浓度

3.1 金属及合金的强化与韧化

铜合金中固溶强化与晶2021 格畸变间的关系

3.1 金属及合金的强化与韧化

两个主要的特点:一为溶质原子与基体原子的相互作用中, 除了考虑由于大小不同所引起的畸变外,还考虑了由于 “软”“硬”不同,即弹性模量不同而产生的影响;另 一为置换溶质原子与位错的静水张压力的相互作用中, 除了考虑纯刃型的以外,还考虑了纯螺型的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●细晶强化还受温度影响。

一般来说,高于1/2T溶时,晶界滑动成为材料形变的重要组成部分。 晶粒越细,单位体积内晶界面积越多,越容易滑动 ,这就导致高

温下细晶材料反比粗晶材料为软。

因此,高温合金一般希望获得粗晶组织。

●生产中细化晶粒的一些途径: 例如,对铸态使用的合金—— 可通过合理控制合金的熔炼和铸造工艺来细化晶粒, 如增大过冷度、加入变质剂、进行搅拌或振动凝固等; 对热轧或冷变形后退火使用的合金—— 可通过控制变形度、再结晶退火的温度和时间来细化晶粒; 对热处理强化使用的合金—— 可通过控制加热和冷却工艺参数,利用相变重结晶来细化晶粒。

位错的运动; ✓ 溶质原子常常被吸附在位错线的附近,降低了位错的能量,阻碍其运动。 固溶强化的影响因素 ✓ 溶剂原子与溶质原子的直径、电化学特征等的差异 ✓ 固溶体的类型

✓ 溶质的加入量 △σss = 2△τss = ΣΚiСi

● 几乎所有对综合力学性能要求较高的结构材料都是以固溶体作为最主要的 相组成物.

概念:金属材料在再结晶温度以下塑性变形(冷塑性变形)时强度和硬度升 高,而塑性和韧性降低的现象,称冷变形强化或加工硬化。

冷变形强化的原理 金属在塑性变形过程中,晶粒破碎、晶格扭曲的程 度不断加重,位错密度不断增加,使得弹性应力场不断增大,位错间的交 互作用不断增强。因而,位错运动的障碍越来越多、阻力越来越大,导 致位错的运动越来越困难,这时需要更大的力才能克服障碍而使位错运 动或产生新的位错,从而使材料的强度、硬度增加。

8.2.4 第二相强化(分散强化)

概念 通过基体中分布细小弥散的第二相粒子(质点)而产生强化 的方法,称为第二相强化或分散强化。 第二相粒子强化比固溶强化的效果更显ห้องสมุดไป่ตู้,但对塑性、韧性产

生较大的损害。实际使用的高强度合金,大多数含有第二相粒子。

机理 绕过机制(Δτmax=Gb/L );

切过机制(Δτmax=3fγs/πR )

S =0+Ky d-1/2

图8-9 纯铁强度与晶粒大小的关系

●应该指出,常规多晶体(晶粒尺寸甚大于100nm)中,晶界核心区域的原子 数小于原子总数的0.01%,外力作用时,晶界对位错滑移的阻滞效应起主导作 用,此时Hall-petch关系式成立。但如果晶粒尺寸为数个纳米,那么晶界核 心区域的原子所占的分数可高达50%,此时非晶界区域(晶内)的原子比例明 显下降,外力作用时,晶界附近的形变起主导作用。因此,此时晶粒越小则 反倒越容易发生形变,会出现所谓的反Hall-petch效应,如下图所示。

图8-11 位错绕过第二相粒子

冷变形强化会给金属的进一步加工带来困难。如钢板越轧越硬,乃至开裂 。通过加热消除其加工硬化现象,这一过程称为“再结晶退火”。

加工硬化的工程应用

✓ 冷变形强化是强度一般很低的工业纯金属唯一的强化方法,如冷拉铝线 、铜线等;

✓ 冷变形强化是那些不能用热处理强化的合金极为重要的强化手段之一; ✓ 即使是能用热处理方法强化的金属,有的也可进行冷变形加工使其强度

8.2.3 细晶强化

●概念 细晶强化是指通过减小材料的晶粒度来提高金属强度的方法。 ● 值得注意的是,晶粒细化后不仅能比较显著地提高材料的强度,还能同时

提高其塑性和韧性,这是其他强化方法所不具备的。 ● 细晶强化的原理 缘于晶界是位错运动的强障碍。外力的分切应力较大的 晶粒优先滑移,外力增大时滑移逐步转移到其他晶粒。且晶界上原子排列不 规则,富集杂质,有大量位错等缺陷,都妨碍位错运动,使材料强度升高。 晶粒越细,晶界越多,这一阻碍作用越强,多晶体的强度就越高。 ●实验证明,大多金属的屈服强度与晶粒直径 的关系满足Hall-petch关系式。

弹性变形: 变形可逆;

服从胡克定律,应力σ和应变ε呈线性关系,即σ=Eε。

塑性变形: 卸载后材料会留下一定的残余变形或永久变形; 应力和应变不再呈线性关系。

8.1.2 材料的理论强度与实际强度

●理论分析和实验研究发现,晶体的理论强度远大于 其实际强度。

●晶体的实际强度就是实验测得的单晶体的临界分切 应力,而理论强度则是按完整晶体刚性滑移模型计

进一步提高。如冷拉高强度钢丝、冷卷弹簧、冷轧不锈钢等.

8.2.2 固溶强化

概念 合金元素溶于金属基体中形成固溶体而使其强度、硬度升高,塑性 、韧性下降的现象,称为固溶强化。 金属材料合金化的主要目的之一就是 产生固溶强化。

固溶强化的原理 ✓ 溶质原子的溶入使溶剂金属的晶格发生畸变,从而产生附加的应力场,阻碍

第8章

工程材料强化与韧化 的主要途径

本章主要内容

8.1 晶体中的位错与材料强度 8.2 金属材料强化的基本途径 8.3 金属材料的断裂与韧化途径 8.4 陶瓷材料的强韧化 8.5 高分子材料的强韧化 8.6 材料表面强化及表面改性处理技术

8.1 晶体中的位错与材料强度

8.1.1 材料的弹性变形与塑性变形

算出的强度。

图8-1 拉伸时金属单晶体的塑性变形

8.1.3 位错与晶体的塑性变形

1934年,泰勒等为解释晶体理论强度与实际强度的巨大差异, 提出了塑性变形的位错机制理论。后来通过透射电镜等实验手 段证实了位错确实是实际晶体中存在的一种缺陷。

图8-3 位错参与的逐步滑移过程

8.1.4 位错与晶体材料强度的关系

● 纯金属的强度很低,不能用于制造承载零件,但铜中加锌,形成铜锌合金,

则可显著提高强度,成为常用的结构材料黄铜;纯铁中加入碳、硅等元素,

成为应用广泛的钢铁材料。都与固溶体在材料中所起的强化作用有关。

ⅹ-间隙原子 ·-比容较小的置换式原子 ●-比容较大的置换式原子

图8-7 溶质原子在位错附近分布图

图8-8 溶质对铜屈服强度的影响

●增加晶体中位错运动的阻力

给运动位错设置阻碍以及抑制位错源的活动即可大幅度提高 晶体材料的强度。

●位错运动阻力的大小的影响因素: • 晶格阻力 • 位错密度 • 晶体结构类型 • 其他

图8-4 各种位错结构(组态)

图8-5 位错密度与强度的关系

8.2 金属材料强化的基本途径

8.2.1 冷变形强化(加工硬化)