标准作业与标准作业组合票共25页文档

标准作业---彻底的标准作业

标准作业(技能)

①⇒②⇒③⇒④⇒⑤

① ②⇒③⇒④⇒⑤ ①⇒② ③⇒④⇒⑤ ①⇒②⇒③ ④⇒⑤ ①⇒②⇒③⇒④ ⑤ ①⇒②⇒③⇒④⇒⑤

新人

指导员

训练直到结束指导

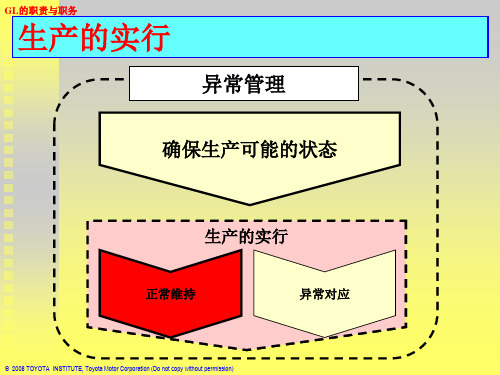

GL的职责与职务

VM 训练步骤

© 2008 TOYOTA INSTITUTE, Toyota Motor Corporation (Do not copy without permission)

© 2008 TOYOTA INSTITUTE, Toyota Motor Corporation (Do not copy without permission)

GL的职责与职务

在制定标准作业之前・・・

必须创造能实施标准作业的环境

© 2008 TOYOTA INSTITUTE, Toyota Motor Corporation (Do not copy without permission)

1、 公司·车间的就业·作业规则 2、 工具、装置、机械、系统的知识 3、 产品、部品的知识及机能 4、 作业、技能、技术的知识 5、 过去的品质、灾害的知识

1、关于作业规则与实际作业 2、停止、呼叫、等待的实际体验 3、关于看板的使用 4、掉落的部品、再度使用部品的处理方法 5、车种与不同车款的知识

2 フードインシュレーターを取り出し仮置き

Return the empty boxes

3 空箱返し

Pitch up L/R Lamp and put R Lamp on the E/G Room

4 左右のヘッドランプ取り出し、右ランプ仮置き

Assemble L Lamp

5 左ヘッドランプ組付け

Assemble a hood insulator

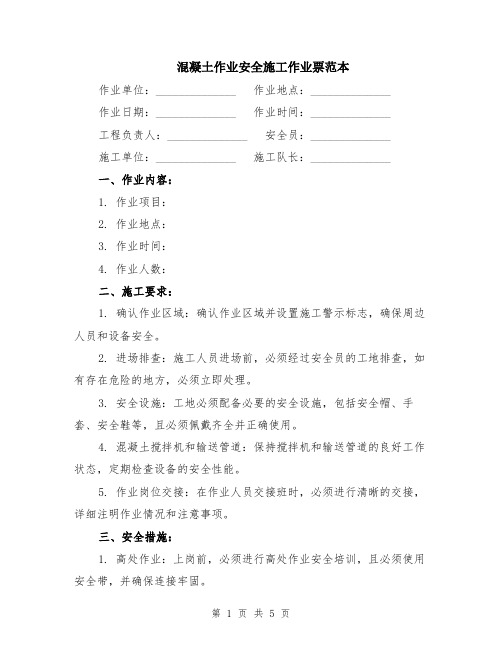

混凝土作业安全施工作业票范本(2篇)

混凝土作业安全施工作业票范本作业单位:______________ 作业地点:______________作业日期:______________ 作业时间:______________工程负责人:______________ 安全员:______________施工单位:______________ 施工队长:______________一、作业内容:1. 作业项目:2. 作业地点:3. 作业时间:4. 作业人数:二、施工要求:1. 确认作业区域:确认作业区域并设置施工警示标志,确保周边人员和设备安全。

2. 进场排查:施工人员进场前,必须经过安全员的工地排查,如有存在危险的地方,必须立即处理。

3. 安全设施:工地必须配备必要的安全设施,包括安全帽、手套、安全鞋等,且必须佩戴齐全并正确使用。

4. 混凝土搅拌机和输送管道:保持搅拌机和输送管道的良好工作状态,定期检查设备的安全性能。

5. 作业岗位交接:在作业人员交接班时,必须进行清晰的交接,详细注明作业情况和注意事项。

三、安全措施:1. 高处作业:上岗前,必须进行高处作业安全培训,且必须使用安全带,并确保连接牢固。

2. 电气设备:电气设备必须定期检查,并进行有效的维护保养,确保其安全可靠。

3. 防护装置:必须全面使用防护装置,包括护腿、护目镜等,确保人员的安全。

4. 运输安全:混凝土运输车辆必须经过合格的安全检查,并采取必要的安全措施,确保运输安全。

5. 紧急救援措施:在作业过程中,必须明确紧急救援措施,包括应急电话号码、逃生通道等。

四、风险评估与预防措施:1. 作业高度:评估作业高度对施工人员的影响,采取合理的防护措施。

2. 作业车辆:评估作业车辆对周边人员的影响,设置合理的交通指示标志。

3. 材料堆放:评估材料堆放对周边人员的影响,采取合理的隔离措施。

4. 施工现场:评估施工现场的安全风险,设置合理的警示标识,确保作业人员的安全。

五、现场安全监督:1. 施工负责人:施工负责人必须全程监督作业人员的安全行为,并及时提出改进意见。

标准作业篇

Ï ª ú 97.4.15 Ï ª Ô PM2:00-

ª ð Ô Ï ª Ò

P

P

¹

No v 要f 素ì作业Æ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 v 要f 素ì作业Æ时间Ô

步骤1 P Ö从q椅©子上ç站§起Â

丰田生产方式

标准作业篇

Ⅰ.关于标准作业

是否能够阐述标准作业的意思?

标准作业的定义是?

『以人的行动为中心,能够既安全 又高效的生产出高品质产品的方式』

标准作业的目的是?

①明确制造的规定

・制造方法、管理的根基管理的东西 ・在考虑质、量、成本、安全的基础上决定工作的做法

②改善的道具

1)无标准处(正常、异常无分别的地方)无改善 2)找出浪费、不均衡、不合理的道具

作业标准是说?

为正确实施标准作业,将作业的做法 和机械操作等标准化之后的内容的总称

作业标准中有哪些内容呢?

・作业要领书 ・作业手顺书

・QC工程表 ・点检表(设备、条件、品质)

标准作业三帐票

各工程能力表

・在各工程加工部品时,体现各工程的生产能力。 记入手工作业时间、机械自动运转时间、及刀具交换时间等, 计算出工程能力的表单。

标准作业组合票

・明确各工程的作业时间、及歩行时间、检讨在生产节拍内 1个人能够担当多少范围的工程。 ・记入自动运转时间、尝试人与设备组合的可行性。

标准作业票

・在标示了作业员各自作业范围的图中,记入标准作业3要素之外的 品质确认、安全要点等记号。 ・标准作业票要揭示在现场的对象工程中。

最近的(标准)作业

标准作业类型Ⅲ是指?

将主要为自动机械的工程和、搬运和换工序作业等,和通过 工序故障指示信号装置进行作业指示的工程的作业,针对定时 (8小时)做出的工时的柱状累积作业或柱状图,叫做类型Ⅲ

最好的绿带培训资料

★ 自働化:1.绝不生产不良品 2.有异常就停止 3.不做机器的看守人(多选)

★ 实现自働化的方法:自工序完结(单选)

★ 自工序完结

1.定义:能够判断自己工作成果的好坏,不将不良品流到下一工序!

2.三个阶段:工厂完结、各车间完结、自工序完结

3. 如何实现自工序完结:持续的良品条件*彻底遵从作业标准=精益求精的品质

因材料不良、加工不良、 检查不当等原因而导致浪费

单纯动作无法 产生附加价值

等待材料供应和工作 程

作业动作环节能 否彻底消除? 消除

对工作的顺 序重新排布?

重排

能否与其他 工作合并?

合并

简化

知识点: 三大地基、两大支柱具体内容 准时化——效率支柱(效率类) 自动化——品质支柱(质量类)

10

一 知识点(精益现场+设备管理) 1. TPM——全员生产维护 2. TPM的三大管理思想:“零”目标、预防哲学、全员参与小组活动; 3. TPM的两大基石——5S活动、小组活动;(PPT 274) 4. TPM改善的是——人的体质改善+设备体质改善,最终达到企业的体质改善; 5. TPM支柱与零故障的5对策的关系;(PPT 275)特别是改善设计上的弱点与哪几个支柱有关; 6. 预防管理思想:以预防故障发生为前提,所以有必要站在故障是你想要它发生,才会发生的想法上来实施管理; 7. 预防管理核心——消除强制劣化,在自然劣化状态下测定或预测其劣化状态发展,当劣化状态已经达到某种程度以上时则给予彻

底恢复原状; 8. 自主维护:以现场操作人员为主; 9. 专业维护:以设备专业人员为主; 10. 自主维护七阶段(主要在前三阶段:初期清扫、发生源困难部位对策、制定自主维护临时基准) (PPT 281)

标准化作业

间与C.T的差 ③付带作业

(换算成1个循环时间的) T.T

①C.T

人性化神经管理

军事化高效执行

第23页

标准时间的定义

所谓的标准时间,就是指在正 常条件下,一位受过训练的熟 练工作者,以规定的作业方法 和用具,完成一定的质和量的 工作所需的时间。

人性化神经管理

军事化高效执行

第 6页

C.T与T.T的关系

C.T与T.T的关系 C.T是一个循环实际作业时间;T.T是根据一日的需求量计算出 来的单件时间。 C.T与生产线的实际生产周期、设备生产能力有关;T.T与实际

生产周期、设备生产能力、作业者人数无关。

C.T小于T.T时,作业者有空手等待的现象;C.T大于T.T时,就 会发生作业延迟。

第10页

标准作业的三要素

1. 生产节拍

2. 3. 作业顺序 标准手持

生产节拍

标准持有量

④

⑤ ⑥ ①

作业顺序

③

②

人性化神经管理

军事化高效执行

第11页

标准作业的三要素

生产节拍-T.T

生产一件产品应该使用的时间值。 1天的运转时间(定时) 1天的必需生产量

T.T=

T.T的计算例

发动机生产线的例子

条件: ☆ 月需求5000台 ☆ 定时运转8H×2班 =220秒

标准作业组合票作成方法教师版

10

标准作业组合票作成方法

项目

作业时间 步行时间

说明

一边步行(向下一工序移动) ,一边按启动开关时,在波线(步 行)上画一个小圈表示。

0

(同时启动) 让几台设备同时启动时,要使各作业的自动进给的开始时间 一致。

0

在同一工序(设备)进行不同作业时,作业名称要改一行, 分别填写每一作业所用的时间用实线填写,用直线连结。 同工序不同作业 作 时间 作业 业 名称 手 送 步 顺 1 ---- 3 7 2 3 4 ---- 3 ---- 2 ---- 2 7 -4

0

1 2 3 4 5 6

T.T

同一加工工序 复数机器设备

(2 台加工、场所) 同一工序,设备的加工能力不足,2 台加工的场所,因为 步行距离和作业时间不同,记录 2 个周期,更改该工序的 作业顺序号、作业名称、作业时间。 其他工序的作业顺序号、作业名称、作业时间,在同一行 分别明示。

作 业 顺 1 5 2 6 3 7 4 8

作业 名称 -----------------

时间 手 2 3 3 4 4 3 送 -10 10 9 9 15 2 3 3 3 2 步 1 2.4 3.5 6

1

2

4

5 6

步行中的作业

作 业 顺 1 2 4 3 5 6 作业 名称 ----------------时间 手 2 3 3 4 4 3 送 -10 10 9 9 15 2 3 3 3 2 步

以手作业时间画实线,自动进给时间画虚线,步行时间曲线 记载。 ━━━ ┉┉┉ ~~~~ (手作业时间)(自动进给时间)(步行时间) 〃 〃 ⑩作业时间 生产周期,用红线纵贯作业时间栏。 窝工的表示如下 生产节拍<生产周期时,在回到最初作业起点处,用(<=>)

物流“SPS推进”步骤

二、需求人员与现有物流作业人员对比:

需求人员:单班33人(班长1人、在库管理1人、流动工1人、SPS 配货20人、供给3人、信息传递3人、线侧子母台车切替4人) 物料科现有1-40工位内物配货人员:单班22人(班长1人、保管 员5人、配送操作者16人)

1指 9 示票三 取确 、放M认6 总 料 时装间 箱车间构内物流(S P S 配送)要员移动2 计划 秒/品种 5 秒 2SSS1PPPSSS取 准 台1下 备.出 备 车 要载 ) 部 后 替 员思品 确 换 并路时 认 时 :打间 时 间印 第 供间 ( 实 给 二单1总 阶 ・人空 据 装 段、车: )线(间7侧-物包 1台9流车 车括 1切 位 -4物 替0顺车2流人位序 号)要试配 员,计 320共货 划要分员 准为11三 秒 秒 人秒 个( //阶部 部 /信回 段息品 品进1人 行、 ,1第配 3一5货阶 7人秒 段 :、1供 -6给车1位人物、流线号侧试台,车共切要替员28人人)(班;长第1三 人阶 、流 段动 :工211-人40、车在位库物管流理号1试人,、共信要息员11人4人 、(配信货息31人人、、供配给货11人0人 )、 ;

07A1-1

07A2-1

07B1-1

07B2-1

07C1-2

07C2-3

07D1-1

07D2-2

08A1-2

08A2-3

08B1-3

08B2-4

08C1-1

08C2-2

车型--FC2AM21 连番--100号

07A3-1

07A4-1

07B3-2

07B4-2

07C3-4

07C4-1

07D3-3

07D4-4

物4流必秒 要人员算出

物流标准作业及要领书完 成(1-40工位)

如何制作标准作业票

工程别能力表的作成

定义:产品在各工程加工时,各工程的生产能力的统计表格是制作标准作业组合票的主要工艺数据统计表 之一.其中手作业时间、机械自动加工时间及刃具交换时间皆要记入,而使这个工程中,机械的瓶颈或手中 作业的问题,都能很清楚的显示出,而成为改善的线索。 工程别能力表的作成步骤 1、产品名称:产品料号/客户等信息。 2、部门名称:填写所属部门及制作此表的人员。 3. 做成日期:填写新做成的日期或修订的日期. 4.加工作业的顺序及工序名称。 5. 基本时间:手工作业;自动加工;完成时间。

a. 手作业时间:作业者在机械进行之手作业时间,不含步行时间.

b. 自动加工时间:加工物在机械中加工的必要时间. ◇ 加工的时候,自动加工,自动取出的时间皆包含记入 ◇ 一般的设备,从按启动按钮到加工完了恢复到原位置的时间