高频焊螺旋翅片管焊接过程实时专家控制_牛晓明

高频焊翅片公司标准

公司标准72B106-1998 高频电阻焊螺旋翅片管技术条件1998-12-30发布1999-01-15实施中国石化集团洛阳石油化工工程公司发布目次1. 范围2. 引用标准3. 材料4. 制造5. 检验6. 包装与标志1范围本标准规定了对高频电阻焊螺旋翅片管的材料、制造、检验、标志和包装的要求及规定。

本标准适用于石油化工管式炉用高频电阻焊接方法制造的螺旋缠绕式翅片管。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的的条文。

在标准出版时,所属版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB716-91 碳素结构钢冷轧钢带GB3522-83 优质碳素结构钢冷轧钢带GB4239-91 不锈钢和耐热钢冷轧钢带GB9948-88 石油裂化用无缝钢管3 材料3.1 制造翅片管的钢管应符合GB9948《石油裂化用无缝钢管》的规定。

3.2 当制造翅片管的钢管选用GB9948范围以外的材料时,应符合设计文件的规定。

3.3 翅片用冷轧钢带,采用碳素结构钢时应符合GB716《碳素结构钢冷轧钢带》的规定;采用优质碳素结构钢时应符合GB3522《优质碳素结构钢冷轧钢带》的规定;采用不锈钢和耐热钢时应符合GB4239《不锈钢和耐热钢冷轧钢带》的规定。

3.4 钢管和翅片材料,应有出厂质量合格证明书。

有下列情况之一时应复验:a) 质量合格证明书的内容或项目不全;b) 制造单位对材料的质量有疑义;c) 用户要求增加检验的项目;d) 设计文件上有规定时。

所有复验结果应符合相关标准和设计文件的规定,方可使用。

3.5 代用材料时应征得设计单位的书面同意。

4 制造4.1 翅片与钢管的焊接应进行焊接工艺评定。

翅片与钢管的焊着率应符合表1的规定。

表1 翅片焊着率钢管材料翅片材料焊着率%优质碳素钢碳素钢≥ 90合金钢和耐热钢合金钢和耐热钢≥ 80不锈钢不锈钢≥ 854.2 钢管与翅片的拼接4.2.1 焊接翅片管的管子长度不大于7m时,不允许拼接;大于7m时,允许有一个焊接接头,且拼接的最短管长不得小于1.5mm。

高频焊接翅片管生产流程

高频焊接翅片管生产流程

高频焊接翅片管的生产流程主要包括以下几个步骤:

1. 原材料准备:

- 选择符合要求的无缝钢管作为基管,以及用于制作翅片的薄金属带。

这些材料需经过严格的质量检验以确保其物理性能和化学成分满足制造要求。

2. 翅片加工:

- 将薄金属带通过精密模具冲压或滚压成具有特定形状和尺寸的翅片。

常见的翅片形式有矩形、圆形、椭圆形等,翅片间距和高度根据设计需求定制。

3. 预装组合:

- 将加工好的翅片按照一定的排列方式预先放置在基管上,形成待焊接的翅片管组件。

这一过程需要保证翅片与基管的相对位置精确无误。

4. 高频焊接:

- 使用高频感应加热设备对预装好的翅片管组件进行焊接。

在高频磁场的作用下,翅片与基管接触部位迅速产生大量热量,使两者达到塑性状态并完成焊接。

- 高频焊接的优点在于速度快、效率高,且焊缝牢固,热影响区小,能有效保持材料原有的机械性能。

5. 冷却定型:

- 焊接完成后立即进行冷却处理,以保证翅片管的尺寸稳定性和力学性能。

6. 质量检测:

- 对焊接后的翅片管进行全面的质量检测,包括焊缝外观检查、无损探伤(如涡流检测或超声波检测)、压力试验以及尺寸测量等,确保产品满足使用标准和技术规范。

7. 表面处理:

- 根据实际应用需求,可能还需要进行表面防腐处理,比如镀锌、喷涂耐高温漆等,以提高翅片管的耐腐蚀性和使用寿命。

8. 包装运输:

- 经过检验合格的高频焊接翅片管进行适当的防护包装后,准备发货给客户或投入下一步的散热器或换热器组装生产线中。

高频焊翅片管操作方法

高频焊翅片管操作方法高频焊翅片管是一种高效的焊接方法,适用于制作各种散热设备,如散热器、换热器等。

下面我将详细介绍高频焊翅片管的操作方法。

1. 准备工作在进行高频焊翅片管之前,需要准备好以下工具和材料:- 高频焊接机:用于提供焊接能量的设备。

- 焊接夹具:用于固定和定位翅片管。

- 翅片管:通常由铝合金制成,用于增加散热面积。

- 翅片模具:用于制作翅片管的翅片。

- 氩弧焊机:用于焊接翅片和管子的元件。

2. 制作翅片管首先,根据需要的尺寸和翅片形状,制作相应的翅片模具。

然后,将铝合金板材放入翅片模具中,使用模具将铝合金板材冲压成相应的翅片形状。

接下来,将制作好的翅片通过卷边机等工具将其弯曲成弯曲管的形状。

3. 准备焊接将翅片按照设计要求放置在焊接夹具上,确保翅片的间距和布局符合要求。

同时,在高频焊接机上设置适当的焊接参数,包括焊接功率、焊接时间和焊接频率等。

4. 焊接操作将管子插入翅片之间的空隙中,确保翅片与管子之间的接触紧密。

然后,启动高频焊接机,使其产生高频电流。

通过高频电流产生的感应加热效应,使翅片和管子之间的表面迅速升温,从而使两者之间形成焊接。

5. 喷水冷却在焊接完成后,立即使用喷水冷却翅片和管子的焊缝部分,以避免过热造成的变形和损坏。

此过程有助于提高焊锡的强度和密封性。

6. 清洗和检验焊接完成后,需要对翅片管进行清洗和检验。

使用酸碱清洗剂清洗翅片和管子的表面,以去除焊接过程中产生的氧化物和污垢。

然后,对焊接部位进行目视检查和触摸检查,确保焊缝的质量合格。

总结:高频焊翅片管是一种高效的焊接方法,它能够提高翅片与管子之间的焊接质量和强度。

操作过程需要准备好各种工具和材料,并按照一定的顺序进行焊接。

为保证焊接质量,需要选择适当的焊接参数,并在焊接后及时进行冷却和检验。

通过这些操作步骤,就能够成功地进行高频焊翅片管。

高频电阻焊翅片管工艺规程

高频电阻焊翅片管工艺规程高频电阻焊翅片管工艺规程High frequency resistance welded spiral fin tubes1 范围本标准规定了对高频电阻焊螺旋翅片管的材料、制造、检验、标志和包装的要求及规定。

本标准适用于锅炉及压力容器等中用高频电阻焊接方法制造的螺旋缠绕式翅片管。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所属版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T716 碳素结构钢冷轧钢带GB/T3522 优质碳素结构钢冷轧钢带GB4239 不锈钢和耐热钢冷轧钢带GB/T11253 碳素结构钢冷轧薄板及钢带GB9948 石油裂化用无缝钢管GB3087 低中压锅炉用无缝钢管GB5310 高压用无缝钢管GB/T8163 输送流体用无缝钢管GB13296 锅炉、热交换器用不锈钢无缝钢管GB/T14976 流体输送用不锈钢无缝钢管GB150 钢制压力容器GB151 管壳式换热器压力容器安全技术监察规程原国家质量技术监察局颁发3 材料3.1 翅片管所用钢带应符合相关标准(GB716、GB3522、GB/T11253、GB4239)的规定;翅片管所用基管应符合相关标准(GB9948、GB3087、GB5310、GB/T8163、GB13296、GB/T14976)的规定且材料,且材料的延伸率应不小于30%。

钢带表面应光亮、无褶皱痕迹,边缘无明显毛刺、缺口等缺陷。

钢带厚度偏差应符合表1的规定。

材料(包括焊材)进厂应按照JB/T3375相关规定进行检验。

采用外国材料时,应符合国家相关法规和标准的有关规定。

当制造翅片管的钢管选用GB9948范围以外的材料时,应符合设计文件的规定。

材料代用按相应规定进行办理。

表1 钢带厚度偏差钢带厚度(单位mm)厚度偏差(单位mm)0.8-1 ±0.05>1-1.6 ±0.10>1.6-2 ±0.15>2-2.5 ±0.17>2.5-3.5 ±0.203.2 钢管和翅片材料,应有出厂质量合格证明书。

翅片管生产线焊接速度的协调控制研究

关键词 : 片管 ;焊接速度 ;协调控制 ;模糊PD 翅 I 中图分 类号 :T 7 P2 3 文献标识码 :B

Do: .9 9 Jis .0 9 0 4 2 1 .1 - .9 i 1 3 6l . n 1 0 - 1 .0 2 0 (I) 0 0 / s 3

器 ,从 而实现 电机 调速 。

何 一 台 电机 受 到 干扰 , 电机 之 间将 会 产 生 同步 偏 差 ,无 法 保 证 翅 距 的 精 度 ,很 难 获 得 良好 的协 调

性能。

21 控 制策 略 .

一 一 一

根 据 翅 片 管 生 产 线 的 工 艺 要 求 ,决 定 采 用 主 从 协 调 控 制 方 式 : 牵 引 电机 为 主 电 动 机 ,缠绕 电 机 为 从 电 动机 ,从 电机 的速 度 根 据 主 电机 速 度 的 变化 而 变化 ,其 控 制 原理 如 图2 所示 。牵 引 电机 根 据操 作 员设 置 的速 度 指令 启 动 ,光 电编 码器 1 转 将 速反 馈 给 主控 制 器 进 行 相 关 运 算 ,输 出控 制 信 号

( 黑龙江科技学 院 电气与信息 工程 学院 ,哈尔滨 1 0 2 ) 0 7 5

摘

要 : 据翅片管生产线 的特点以2对焊 接速度的要求 ,本 文提出了一种采用主从协 调控 制方 式和 根 模 糊 自整定PI控 制算法 的双 电机控 制系统 。分析 了系统 的结 构和原理 ,介绍 了控制器 的设 D 计。实验 证明该控 制系统 具: 好的动态 响应性 能 ,超调量小 ,调整方便 ,能很好 的满足工 有较 艺要求 。

P 、P 、Z M S E、NS M 、NB 7 语 言值 ,分 别 、N 共 个 表 示 当 前 速 度 的变 化 为 :快 速升 高 、升 高 、缓 慢 升 高 、 不 变 、缓 慢 降 低 、降 低 、快 速 降 低 。e 的 c

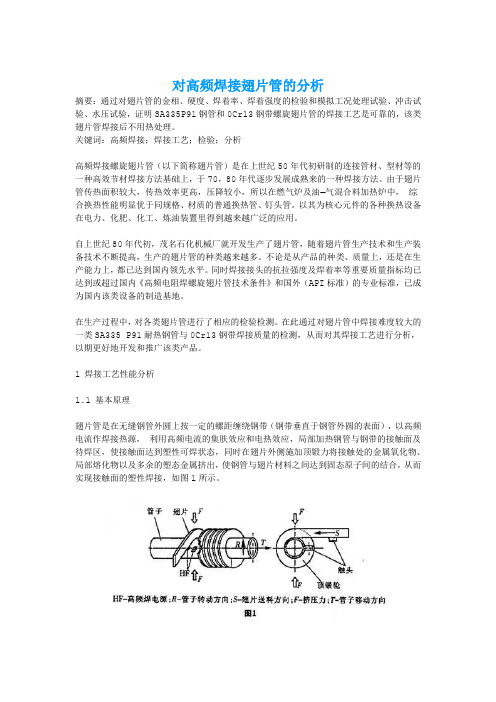

对高频焊接翅片管的分析

对高频焊接翅片管的分析摘要:通过对翅片管的金相、硬度、焊着率、焊着强度的检验和模拟工况处理试验、冲击试验、水压试验,证明SA335P91钢管和0Cr13钢带螺旋翅片管的焊接工艺是可靠的,该类翅片管焊接后不用热处理。

关键词:高频焊接;焊接工艺;检验;分析高频焊接螺旋翅片管(以下简称翅片管)是在上世纪50年代初研制的连接管材、型材等的一种高效节材焊接方法基础上,于70,80年代逐步发展成熟来的一种焊接方法。

由于翅片管传热面积较大,传热效率更高,压降较小,所以在燃气炉及油—气混合料加热炉中,综合换热性能明显优于同规格、材质的普通换热管、钉头管。

以其为核心元件的各种换热设备在电力、化肥、化工、炼油装置里得到越来越广泛的应用。

自上世纪80年代初,茂名石化机械厂就开发生产了翅片管,随着翅片管生产技术和生产装备技术不断提高,生产的翅片管的种类越来越多。

不论是从产品的种类、质量上,还是在生产能力上,都已达到国内领先水平。

同时焊接接头的抗拉强度及焊着率等重要质量指标均已达到或超过国内《高频电阻焊螺旋翅片管技术条件》和国外(API标准)的专业标准,已成为国内该类设备的制造基地。

在生产过程中,对各类翅片管进行了相应的检验检测。

在此通过对翅片管中焊接难度较大的一类SA335 P91耐热钢管与0Cr13钢带焊接质量的检测,从而对其焊接工艺进行分析,以期更好地开发和推广该类产品。

1 焊接工艺性能分析1.1 基本原理翅片管是在无缝钢管外圆上按一定的螺距缠绕钢带(钢带垂直于钢管外圆的表面),以高频电流作焊接热源,利用高频电流的集肤效应和电热效应,局部加热钢管与钢带的接触面及待焊区,使接触面达到塑性可焊状态,同时在翅片外侧施加顶锻力将接触处的金属氧化物、局部熔化物以及多余的塑态金属挤出,使钢管与翅片材料之间达到固态原子间的结合,从而实现接触面的塑性焊接,如图1所示。

1.2 SA335 P91耐热钢管和0Cr13钢带的焊接性1.2.1 母材的材质状况见表1。

高频焊接螺旋翅片管的顶锻力控制系统的设计

工 业 仪 表 与 自动 焊 接 螺 旋 翅 片 管

的 顶 锻 力 控 制 系 统 的 设 计

曹小燕 赵寒涛 ,

( .黑龙 江科技 学院 电气与信 息 _程 学院 , 尔滨 102 ; 1 7 - 哈 507

2 哈 尔滨兴科 换热 器厂 , . 哈尔滨 10 9 ) 5 0 0

0 引言

在高频 焊接 螺旋 翅 片管 的过 程 中 , 锻力 是 影 顶 响焊 接质量 的 主要 因素 之 一 。如 果 顶 锻力 太 小 , 会 影 响产 品 的焊接 强度 , 若焊接 强度 低 , 片管在工 作 翅

目前 , 多数 翅 片 管 生产 线 均 采 取 气压 或 液 压 大

t r u z o to c e e i n r d e . T y t m d p s f z o to lr t ifr n a a ee nd u ef zy c n r ls h m s ito uc d he s se a o t uzy c n r le swi d fe e tp rm t ra h c n r lr l nd rdi e e tsae . Th a e n ls st e sr c u e,p i c p e a e l a in o h Ol o to u e u e f rn tt s f e p p ra a y e h tu t r rn i l nd r a i t ft e C I z o — to y t m .Th i lto n cu lo e a i gr s l h w h tt i c e sfa i l r ls se e smu a in a d a t a p r tn e u ts o t a h ss h me i e sb e,t o to f c hec nr lef t e

高频焊翅片管注意事项

高频焊翅片管注意事项焊接是将两个或多个金属零件通过热力或压力进行连接的过程。

相比于传统的铆接和螺栓连接,焊接具有更牢固、更密封、更耐用的特点,因此被广泛应用于各种机械设备和工业生产中。

高频焊翅片管是一种常用于工业冷却器制作的元件,其生产线由多个工序组成,其中焊接工艺是非常重要的一环。

在进行高频焊翅片管的焊接过程中,需要注意以下几个关键问题:1.选择合适的焊接设备和材料高频焊翅片管的焊接需要使用专业的高频电子焊接设备和优质的焊接材料,如优质钢管、铜管、铝管、不锈钢管等。

同时,还要选择合适的焊接电极、气体保护和填充材料等,以确保焊接质量和耐久性。

2.充分清洁和除锈在进行高频焊翅片管的焊接前,需要对焊接部位进行充分的清洁和除锈处理,以确保焊接接头的完整性和稳定性。

可以使用砂纸、铁丝刷、喷砂机等工具进行清洁和除锈。

3.遵守安全标准和操作规程高频焊翅片管的焊接是一项高温高压的作业,必须遵守相关的安全标准和操作规程,佩戴好防护用具和设备,避免人员和设备受到伤害或损坏。

4.控制焊接温度和焊接速度高频焊翅片管的焊接需要控制焊接温度和焊接速度,以确保焊接质量和焊接效率。

过高的焊接温度会导致焊接件变形、裂缝和熔穿等问题,而过低的焊接温度会影响焊接的牢固性和密封性。

5.进行质量检测和评估完成高频焊翅片管的焊接后,需要进行相关的质量检测和评估,以确保焊接质量和产品性能符合要求。

可以进行外观检查、尺寸检测、气密性检测等多项检测和评估。

在进行高频焊翅片管的焊接过程中,需要关注以上几个关键问题,并按照相关的技术标准和操作规程进行作业,以确保焊接质量和生产效率。

同时,还需要关注设备的维护和保养,以延长设备寿命和保持其正常运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高频焊螺旋翅片管焊接过程实时专家控制*A Real_Time Expert System for High Frequency Welding Process For Spiral Fintubes哈尔滨工业大学 牛晓明 孙立宁黑龙江省科学院自动化研究所 陈 刚 曹小燕Niu Xiaoming Sun Lining Chen Gang Cao Xiaoyan摘要:本文介绍了高频焊螺旋翅片管焊过程实时专家控制的设计思想及实现技术,着重阐述了其工作原理,知识库的建立及推理方法。

提出了应用高级语言Visual Basic和数据库知识进行系统实现,得到相关参数并通过PC机与PLC控制器之间的数据通讯,从而实现对高频焊接过程的实时控制。

关键词:高频焊螺旋翅片管 专家控制器 实时控制 焊接过程Abstract:This thes is intro du ces design thought and realizatio n technology of real_time expert control of welding p rocess for high frequency welded spiral fintub e pr ocess,and emphasizes on explaining pr ocess principl e,foundation of knowledge_bas e and method of reas oning.M or eover,it brings fo r-wa rd s ystem realizatio n with V isual Bas ic and data_bas e,and finds co rrelative parameters which co mmunicate between PC and PLC,so it can fulfil real_time control of high frequency welding pr ocess.Kewords:high frequency welding sp ir al fin thbe Expert controller Real_time control W elding中图分类号: TP182 文献标识码:A 文章编号:1003-7241(2002)06-0043-041 引言目前,国内大部分高频焊接螺旋翅片管厂家使用的生产线在自动化程度上水平较低,远不能达到高速度、高精度、高强度的自动化生产的需要。

焊合率是通过翅片的颜色或简单的检测方法测得,焊接质量在很大程度上取决于工人经验程度。

控制上基本是以手动为主。

为此,我们很有必要在高频焊螺旋翅片管生产中加强自动化和智能化控制功能,提高控制精度。

高频焊螺旋翅片管生产原理主要是高频电流通过馈电系统在钢管和钢带很小的范围内流过,由于高频电流的集肤效应和邻近效应,在极短的时间内,把电流经过区域的钢管和钢带加热到呈塑性流状态。

两个待结合的金属表面在顶锻力的作用下形成牢固的焊缝。

两个待结合的金属表面在顶锻力的作用下形成牢固的焊缝。

随着钢管连续不断地旋转和轴向移动,以及钢带的同步输入,钢带就形成绕焊在钢管上的翅片。

如图1所示。

1.基管2.钢带3.带电极4.压紧缸5.压带轮6.管电极图1 高频焊接螺旋翅片管焊接过程我们利用实时专家控制的模式,结合焊接工艺基本参数如:*黑龙江省自然科学基金(GC02A129,33)资助项目43u es of Aut oma tio n&Ap plicatio ns翅片螺距,钢管(直径、管厚、材质),钢带(带高、带厚、材质),高频高源焊极的电流、电压,焊接速度,顶锻力等参数,得到最佳的焊合率。

由于钢管(直径、管厚、材质),钢带(带高、带厚、材质),是由其本身的特性所决定,翅片螺距是根据用户要求而定,所以我们需要的变参只是焊接速度、顶锻力与焊合率的最佳匹配。

由于时接过程的复杂性难以量化,更多的需要专家知识来作出判断,所以应用实时专家控制来实现。

2 专家控制原理专家控制(Expet control )是智能控制的一个重要分支。

专家控制的实质是基于控制对象和控制规律各种知识,并以智能方式利用这些知识使控制系统尽可能优化。

专家控制的基本思想是:自动控制理论+专家系统技术。

自动控制系统中存在大量的启发式逻辑,这是因为工业控制对象及其环境的变化呈出现多样性、非线性和不确定性,这些启发式逻辑实际上是实现最优控制目标的各种经验知识,难以用一般的数值形式描述,而适于用符号形式来表达,人工智能中的专家系统技术恰恰为这类经验知识提供了有效的表示和处理方法。

知识库和推理机为专家系统的两大要素,知识库存储某一专门领域的专家知识、条目,推理机制按照专家水平的问题求解方法调用知识库中的知识条目进行推理、判断和决策。

专家系统与传统自动控制理论的结合,形成了专家控制系统,这类系统以模仿人类智能为基础,弥补了以数学模型为基础的控制系统的不足。

专家控制是以知识模型为基础的控制方法,总结和利用人的知识和操作经验,其对数学模型的依赖性小,因而较适用于难以建模、具有一定不确定性的场合。

因此,设计一个性能良好的实时专家控制器,根据专家控制系统的设计原则,所设计的基于知识的专家控制基本结构如图2所示。

系统由三个部分组成:(1)被控对象;(2)检测机构;(3)专家控制器(EC )。

图2 专家控制系统基本结构E C 包括特征信息处理单元、知识库、推理机构、控制机构。

其模型可表示为: U =f (E ,K ,I )(1)式中 E ={e 1,e 2,…,e m }是特征信息处理单元的输出集。

K ={k 1,k 2,…,k n }是系统的知识库项集。

I ={i 1,i 2,…,i p }是推理机构的输出集。

U ={u 1,u 2,…,u q }是EC 的输出集。

f 为一种智能算子,其基本形式为: IF E AND K THEN <IF I THE N U >(2)即根据输入信息E 和知识K 进行推理,然后根据推理结果I 输出相应的控制行为U 。

特征信息处理单元从实时数据库和人机接口装置获取生产过程的全部信息,并对获取的信息包括翅片螺距,钢管(直径、管厚、材质),钢带(带高、带厚、材质),高频电源焊极的电流、电压,焊接速度,顶锻力等进行加工处理,实现特征模式的抽取与识别。

知识库是EC 的基础,由数据库和控制规则集组成。

数据库包括焊接过程中工艺参数、专家经验值、参数关系对照表,各生产条件下的每组参数以表格形式存储下来,利用参数关系对照表,可快速方便地寻找到某一生产条件下使得焊接速度、顶锻力与焊合率的最佳匹配。

控制规则集是对焊接过程控制模式和经验的归纳和总结,以产生式规则表达,其中典型的规则有:Rule 1:IF V S >R S +K 1THE N V I =n 1×V o ;(3)Rule 2:IF F Z >R Z +K 2THEN F D =n 2×F o ;(4)控制规则中,V S ,R S 分别为焊接速度的当前值和正常值(m /s );V o 为原来的新速度值(m /s );F Z ,R Z 分别为顶锻力的当前值和正常值(Kg /cm 2);V I 为需要增大或减少的速度值(m /s );F D 为需要增大或减少的压强值(Kg /cm 2);K 1,K 2为焊接速度或顶锻力的偏高值;n 1,n 2等参数值来源于经验数据,经验数据和参数关系对照表可在线修改,按这样的原则“如果新的参数所对应的性能指标优于参数表中那组参数关系,则以新的参数关系值替代原来的那组,否则不修改知识库”来进行在线修改,因此知识库具有自学习和自适应功能。

推理机构根据特征信息处理单元提供的特征信息在知识库中进行匹配,推断出各个参数可能所处的工作状态,再运用正向推理方法,从知识库中提取不同的控制规则,求得当前生产条件下可能允许的最优焊接速度和顶锻力。

44Tech niq ue so3 系统实现在上位机上利用VB6.0可视化系统对事件过程进行编程(Event Driven Program ming)。

软件设计步骤如图3所示。

由于VB6.0提供了多种数据库强有力的支持,我们利用其数据库技术进行对专家控制系统的知识库的建立。

知识库开发模块具有知识库管理和知识库创建维护和学习功能。

推理机模块是思维过程的动态体现,只有通过推理,智能系统才能根据其自身的知识去解决问题。

根据用户提出的问题和输入有关的数据式信息,按专家的意图选择利用知识库的知识,得到问题的解答,按照一定的控制策略去完成。

本专家控制系统采用正向推理机制。

事实采集是推理的必要条件,系统根据采集的事实,进行推理设计。

总控制模块是一个主界面模块,负责实现系统菜单显示和用户各功能模块的调用。

系统服务模块是本专家系统必不可少的辅助功能模块,为用户提供了一系列方便灵活的服务功能,包括联机帮助、工艺过程报表,以及与数据库的通讯等。

图3 系统软件实现步骤系统的硬件组成如图4所示。

我们采用工业PC,人机界面,PLC等控制单元构成该系统的控制核心。

该控制系统可分为三个层面:管理层、控制层、现场层。

管理层由工业PC的上位机开发软件为主,也是专家控制系统的核心部分。

应用VB6.0与数据库开发的专家控制系统,输入相应的焊接参数,如:翅片螺距,钢管(直径、管厚、材质),钢带(带高、带厚、材质)等参数,通过推理机的产生式规则逻辑推理,得到相应的焊接速度和顶锻力。

利用串行通讯电缆RS232的通讯协议,通过VB6.0在工业PC和PLC之间建立实时通讯。

控制层的PLC接收PC的参数,在相应的数据区与控制硬件建立关联,通过D/A模权,从而能实时控制现场层的设备。

现场层的传感器不断地检测和发送信号,由PLC控制单元进行A/D转换,通过串口RS232通讯协议采集到PC机中,实现了该专家控制系统的实时控制。

图4 系统硬件构成图4 结束语利用实时专家控制系统,解决了高频焊接过程复杂,实时性较强,参数众多,数学模型难以建立的困难,同时也加强了高频焊螺旋翅片管的生产智能化控制功能,提高控制精度。

达到精确控制焊接速度,提高工效,降低废品率,保证产品质量,更好地满足客户的要求。

5 参考文献[1] Musa J,Bahill A T.Interactive verification of knowledge based systems.IEEE Expert[J].1993,8(1)[2] B.R.Gaines&M.L.G.Shaw.From Fuzzy Logic to Expert Systems[J].In formation Sciences,1985[3] Richard L.Mullikin.A Framework for Real-Time Distribut-ed Expert Systems:On-Orbit Spaceceaft Fault Diagn osis,Monitoring and Control[J].N88-16440[4] RSLogix500Software Procedures Guide(USA,Rock well In-ternational Corporation[M].May2001)[5] International Standard for Dimensions,Tolerances and Tests45u es of Aut oma tio n&Ap plicatio nsof Hi gh Frenquenc y R es is tance Welded Fins[S].(Effective,J une,1990)[6] 冯博琴.实用专家系统[M].北京:电子工业出版社,1992[7] 傅京孙,蔡自兴,徐光佑.人工智能及应用[M].北京:清华大学出版社,1988,9-29[8] 张钟俊,蔡自兴.智能控制与智能控制系统[J].信息与控制, 1989,18(5):24-28[9] 陈丙森.计算机辅助焊接技术[M].北京:机械工业出版社, 1999[10] 肖德刚,等.新一代焊接工艺设计专家系统[J].焊接,2001, (9):11-15[11] 杨运强,等.焊接工艺系统的Windo ws95可视化编程[J].焊接,2001(1):17-20作者简介:牛晓明(1973-),男,硕士研究生,主要从事机电智能控制系统的研究与开发。