PC材料流道设计技巧ppt课件

注塑模具流道系统.ppt

澆口的種類及參數

4.潛伏式澆口(Sub 該澆G口a的t優e點)在﹕于進膠的位置選擇

在產品內品及側壁的非分模線處﹐ 脫模后進點處的切口平整,無須后加 工。所以多用于外觀不能有澆口殘 痕且四側有配合要求的場合。 缺點是較普通澆口加工困難且表面 易產生陰影﹐不易頂出。

a=30~60° d=2.0~4.0 e=0.8-1.5 L>f g>f

澆口的種類及參數

6.扇形澆口﹕(Fan Gate)

扇形澆口適用于面積較大的平板形成品和透明件﹐普通澆口寬度狹小﹐易產生氣 泡和流痕﹐難以滿足產品要求。扇形澆品前端寬度較大﹐使塑膠均一流動成形﹐ 得到質地均勻的成品。但由于澆口寬度大﹐剪切較一般澆口困難。

尺寸參數(單位﹕mm) L=0.6~0.8D H=0.6~1.2(視成品肉厚取值) W=1.8~2.5D(視成品尺寸大小取值) =45~90%%d

澆口的種類及參數

7.針點澆口:(pin gate)

[优點]

(a) 成形品大之場合,可多點

進膠,應力及變形較小. (b) 進膠點處切口痕跡小﹐

母模板

不需后加工.

(c) 適合于多模穴成形.

(d) 澆口位置選選擇靈活.

[缺點]

母模仁

(a) 流道殘余料較多﹐材料

成本高.

(b) 流道壓力損失大.

(c) 只適用于三板模﹐模具 成本較高.

澆口均衡及流道配置

常用佈局

(a)

(b)

(c)

澆口的種類及參數

1.大點直接澆口﹕

(direct gate)

直接澆口是使樹脂直接從豎 澆口流入型腔(又稱sprue gate)﹐澆口的位置常設於 成形品表面或裏面﹐有必要 切斷﹑後加工困難且有較大 的殘留澆口痕﹒不過﹐射出 壓力損失小.較易成形﹐易用 於任何種類的樹脂﹐常用於 大形而深的成形品﹒

聚碳酸酯PC

嵌件必须预热至110~130℃以减少开裂倾向; 最后,制品必须在110℃退火处理几小时,改善应力开 裂性; 针对聚碳酸酯具有缺口敏感性,制品设计切忌尖角、 缺口,厚薄变化大,制品厚薄尽量均一等等。

四、PC的成型加工

聚碳酸酯可以采用注射、挤压、模压、吹塑、铸 塑等方法加工,其中以注射成型应用最为广泛, 占有极重要地位。

聚碳酸酯

一、概述—定义 凡分子链中含有碳酸酯基 的聚合物,统称聚碳酸酯。 可以看作是由二羟基化合物与碳酸的缩聚产物。

式中R可以是脂肪族、脂环族、芳香族或脂肪-芳香族。 因此,理论上聚碳酸酯可以有很多品种。但作为工程塑 料最有应用价值的是芳香族聚碳酸酯,其中特别是以双 酚A型聚碳酸酯最重要,应用也最普遍。

三、 PC结构与性能—PC的主要性能

PC抗蠕变性能要优于聚酰胺和聚甲醛,特别是用玻 璃纤维增强改性的PC的耐蠕变性更优异,故在较高

温度下能承受较高的载荷并能保证尺寸的稳定性。

PC力学性能的主要缺点:是易产生应力开裂、耐疲

劳性差、缺口敏感性高、不耐磨损等。三、 PC结构与性能—PC Nhomakorabea主要性能

一、概述—特点 PC是一种综合性能优良的热塑性工程塑料。 PC具有较高的抗冲击强度、透明性、刚性、耐火焰 性、优良的电绝缘性以及耐热性。 它的尺寸稳定性高,可以替代金属和其他材料。 缺点为:容易产生应力开裂,耐溶剂性差、不耐碱、 高温易水解、对缺口敏感性大、与其他树脂相容性 差,摩擦系数大,无自润滑性。

四、PC的成型加工

1. PC的成型工艺特性 (1) PC在用熔融状态下的流变性接近牛顿型。也 就是说熔体粘度的变化与剪切速率关系不大,而 主要与温度有关。熔体温度每升高28℃。则流速 度加快1倍。

pc材料热流道使用注意事项

pc材料热流道使用注意事项全文共四篇示例,供读者参考第一篇示例:PC(聚碳酸酯)材料热流道是注塑模具中常用的一种热流道系统,它能够帮助生产高质量的注塑制品,提高生产效率。

使用PC材料热流道也需要注意一些细节,以确保生产过程顺利进行,产品质量稳定。

要注意在使用PC材料热流道时,保持热流道系统的清洁。

清洁热流道可以确保塑料材料在流道内均匀流动,避免料流不畅导致产品表面出现缺陷。

定期清洁热流道系统是非常重要的步骤,可以使用专门的清洁剂进行清洗,确保热流道内部无杂质。

注意控制PC材料的温度。

PC材料对温度要求比较高,过高或过低的温度都会影响产品的质量。

在使用PC材料热流道时,需要根据材料的熔点和流动性来调节热流道的温度。

还要确保温度均匀,避免出现温差过大导致产品出现收缩或变形。

要注意选择合适的热流道系统。

PC材料在注塑过程中容易产生气泡或熔体流动不均匀的情况,因此需要选择适合PC材料的热流道系统,保证产品表面质量。

可以选择带有均热装置的热流道系统,确保熔体温度均匀,流动性好。

要注意避免PC材料受潮。

PC材料容易吸水,潮湿的材料会导致产品出现气泡、水痕等缺陷,影响产品的质量。

在使用PC材料热流道时,要保持材料的干燥,避免受潮,可以使用专门的干燥机对材料进行干燥处理。

要定期检查和维护热流道系统。

经常检查热流道系统的工作状态,保证热流道系统正常运行。

如发现问题及时进行维修和更换,避免因热流道系统故障导致产品质量不稳定。

使用PC材料热流道需要注意以上几个方面,保持热流道清洁,控制温度,选择合适的系统,避免材料受潮,定期检查和维护热流道系统,可以确保生产过程顺利进行,产品质量稳定。

希望以上提到的注意事项对您在使用PC材料热流道有所帮助。

第二篇示例:需要注意的是PC材料的选择。

PC材料的种类繁多,不同的PC材料具有不同的物理性能和加工特性,因此在选择PC材料时应根据具体的生产需求和产品要求进行合理选择。

还应注意PC材料的质量问题,确保所选用的PC材料符合产品的要求。

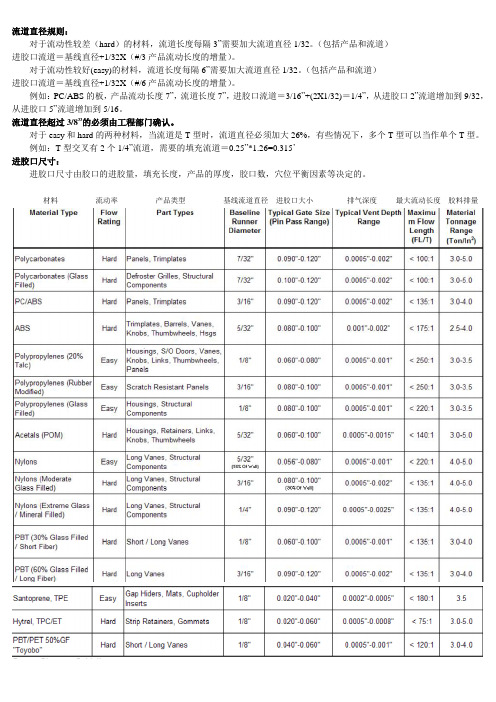

流道设计规则

流道直径规则:

对于流动性较差(hard)的材料,流道长度每隔3”需要加大流道直径1/32。

(包括产品和流道)

进胶口流道=基线直径+1/32X(#/3产品流动长度的增量)。

对于流动性较好(easy)的材料,流道长度每隔6”需要加大流道直径1/32。

(包括产品和流道)

进胶口流道=基线直径+1/32X(#/6产品流动长度的增量)。

例如:PC/ABS的板,产品流动长度7”,流道长度7”,进胶口流道=3/16”+(2X1/32)=1/4”,从进胶口2”流道增加到9/32,从进胶口5”流道增加到5/16。

流道直径超过3/8”的必须由工程部门确认。

对于easy和hard的两种材料,当流道是T型时,流道直径必须加大26%,有些情况下,多个T型可以当作单个T型。

例如:T型交叉有2个1/4”流道,需要的填充流道=0.25”*1.26=0.315’

进胶口尺寸:

进胶口尺寸由胶口的进胶量,填充长度,产品的厚度,胶口数,穴位平衡因素等决定的。

材料流动率产品类型基线流道直径进胶口大小排气深度最大流动长度胶料排量。

改性PC的制品设计与成型加工-PPT文档资料

产生原因

起树脂水解。

解决方法

预干燥。 注意料斗的保温管理。

因 水 分 的 存 在 粒料的干燥程度不够而引 充分按照产品说明条件进行

真空泡

厚壁部的料流快速冻结, 避免设计不均匀壁厚结构。 收缩受到阻止,充模不足 修正浇口位置使流料垂直注

因而产生内部真空泡。 模具温度不合适。 料筒温度不合适。 注塑压力和保压不足。 入厚壁部。 提高模具温度。 降低料筒温度。 增加注塑压力和保压压力。

超声波焊接

因超声波熔合具有时间短(1秒钟之内),操作容易等特点,现已成为粘接方式的主

流。为达到良好的熔合效果,可以在熔合面设置能量集中点(图16)。熔合以后制 品需进行热处理以便消除冻结应变。

图16 超声波焊接制品结合部位的设计

第二部分 改性PC的成型加工

产品缺陷及其解决方法

产品缺陷

而产生气泡

强树脂, 的数值要求更低,使配合后的变形量接近0。由于配合时的变形而引起的 应变系数可以通过一端固定的悬梁结构模型进行计算(图15)。 为避免应力集中引起的开裂,应设计足够大的转角半径R。 对于受循环载荷作用的情形,应变系数不应取,而应根据循环载荷(弯曲)数据进 行计算。

图15 标准滑入配合及典型 改性PC树脂的值

注Байду номын сангаас及流道

注口及流道的形状因成品的形状及注塑机的大小而异。标准形状如下图所

示,在流道的转弯部分应设计冷料井(图6、图7、图8),主流道和副流道 的细长比建议采用图7表中所示之值。

图7 标准注口形状 图6 标准流道

图8 流道断面

浇口

浇口设计应注意考虑使胶料能快速充模,成品快速脱模,而且使得脱模后

提高模具温度。 降低注塑压力。 扩大浇口尺寸。

PC材料流道设计技巧ppt课件

这就是生产中PC料注塑件变脆,有白雾的一个重要原因。因此要生產好各种牌号的PC注 塑件,必須注意各种牌号原料的注塑工艺的特性和要求才是。当然,由於各种牌号本身 的性能不同,強度和抗冲击能力也会有所不同,有的牌号的抗冲击能力确实很差。

因此在今后的生產中,如果PC注塑件忽然出現脆性问题和透明度不足的問題时,我们可 以优先从熔胶温度和烘料温度及时间方面去考虑,这样可以让人少走很多弯路的。

.

齿轮PC材料容易开裂问题:PC材料开裂:第一浇口位置应力集中(浇口要大) 第二熔接线位置:熔接线强度不够。第三产品受力问题:产品点位受力要均匀 第四:就是不同材料的PC 注塑问题与模温不同,(烘干条件也不同)这些差异容易 导致PC材料降减。

.

通常在生产PC7025A和1250Y料时,熔胶温度一般都可调至290到310度,而生产某些牌 号的PC料時,再使用这段温度来注塑,注塑件就会变得很脆了。因此,对待这种PC料, 注塑温度最好不要超过290度,有的可能还要更低才能解决脆性问题。因此,只要熔 胶的流动性足够充型,最好用更低一点的温度來生产,以防止注塑件变脆造成強度不 稳定。 其次是烘料温度的影响。 PC7025A和1250Y通常都可以烘到110至120度,时间可以超过 4小时。但有些牌号的PC料就不能超过100度,否則注塑件也会变得很脆,而且还会起 白雾,影响外观和透明度。 而最不容易引起人注意的,最容易出问题的,却是烘料时间。通常在注塑PC7025A和 1250Y料時,加滿50公斤的烘料斗,只要烘到无水汽产生,慢慢生产六七个小时都不 会出什么问题。但是有些PC料放在烘料斗中烘烤超过4小时,注塑件不但会产生明显 的白雾,甚至还会变得很脆,而且时间越长就越脆,白雾越多,啤件变蒙。这时,如 果一斗料足夠生产6小时,那就只能加半斗料,如果造成注塑件有水气产生,只要稍 稍多加一点和勤一点加料,问题就不会再发生。有时,还会时不时有几啤出现白雾, 这应该是有点原料被卡在烘料斗里长期烘烤,然后时不时有几颗料流出到炮筒,被射 进模具的缘故。

浇口和流道设计研究PPT学习教案

分流道设计原则

分流道一般只开设在动模或定模一边 在考虑型腔与分流道布置时,最好使型腔和分流道在分型面上的总

投影面积的几何中心和锁模力的中心相重合 分流道内壁的表面租糙度取 1.6 ,这样,分流道外层料流较内层

料流的流速低,容易冷却而形成保温层 分流道的断面尺寸要视塑件的大小、品种、注射速度及分流道的长

第16页/共52页

扇形浇口

▪ 扇形浇口:沿浇口方向宽度逐渐增加,厚 度逐渐减小呈扇形的侧浇口

▪ 常用于成形面积较大的扁平而较薄的塑件, 由于在宽度方向上的流动均匀平稳,降低 了塑件的内应力

▪ 浇口痕迹明显,去除较困难

第17页/共52页

扇形浇口

第18页/共52页

膜片浇口

与环状浇口和扇形浇口相 似

60mm

第34页/共52页

主流道的设计原则

主流道大端与分流道相接部分应采用圆弧过渡,圆角半径为1~3mm 由于主流道要与高温塑料流首先接触,还要与注射机的喷嘴频繁接

触而发生碰撞,容易损坏,一般要设计主流道衬套固定于定模座板 内。主流道衬套的结构如图所示 主流道衬套的硬度要低于注射机喷嘴的硬度

于塑料剪切发热变稀,有利于型腔的充填 ▪ 不利于成形流动性较差及热敏性塑料

第25页/共52页

针点浇口

第26页/共52页

针点浇口

▪ 点浇口的优点 – 熔融塑料流通过浇口时流速增高,加上摩擦力的作用,塑料流 的温度升高,能获得外形清晰,表面光泽的塑件 – 开模后点浇口可自动拉断,有利于自动化操作。去除浇口以后, 塑件上留下的痕迹不明显,不影响塑件表面的美观

困难

第22页/共52页

牛角式浇口

弯曲状的隧道浇口 很难加工 可能存在维护问题

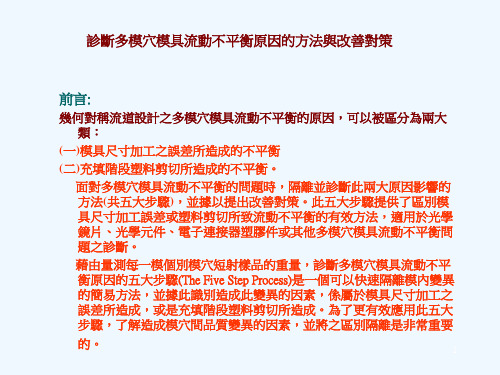

设计篇3平衡流道.ppt

6

五大步驟(The Five Step Process)應用範例

以八模穴為範例,同時進行模穴編號,如圖4。 步驟一: 塑流識別、模穴編號與樣品成形

7

步驟二:

量測重量 --- 量測同一模次中各模穴短射樣品的重量,並以塑流為組別依據進 行數據記錄。

步驟三:

計算塑流1各模穴因模具誤差造成的差異 --- 塑流1各模穴中穴號1C重量明顯低 於其他三穴,故研判塑流1充填至1C穴的流路尺寸與其他三穴有顯著差異, 應鎖定充填至1C穴的流路尺寸進行檢驗並修改。此模具誤差所造成差異之 定量計算方式如下: 模具尺寸差異造成的不平衡程度 = [ 1- (最輕模穴重量 /最重模穴重量)] x 100% 模具尺寸差異造成的不平衡程度= [1-(Cav. 1C重量 /Cav. 1B重量)]x100% = [1-(4.62/5.33)]x100% = 13.3%

10

2

圖1至圖3表示不同流道與模穴配置下,因塑料剪切所產生的不同塑流。

圖1:傳統八模穴幾何平衡流 道模具的塑流發展( 2種塑流)

圖2:傳統16模穴幾何平衡流 道模具的塑流發展( 4種塑流)

圖3: 不同流道與模穴配置下不同之塑 流發展.紅色為主要塑流,充填最快

由上圖可知,主要塑流1(Flow1)通常 由主流道中較外層的塑料所形成。由 塑流1所充填的模穴(一般為內側模穴), 通常其成品尺寸較大,重量較重。

9

結論與改善對策:

傳統利用手工調整澆口或流道尺寸大小,以求得短期流動壓力平衡的方 法已無法滿足目前產品高精度與模具高模穴生產的要求。而塑料充填 時,剪切所造成的局部材料性質變異也已經被證實會影響幾何平衡流 道設計的多模穴模具之流動平衡狀態。今後,解決多模穴模具流動不 平衡問題,應先依本文所介紹五大步驟方法,鑑別流動不平衡原因, 是因模具尺寸誤差造成,或是塑料剪切效應造成。並採取不同的改善 對策如下: (1) 模具尺寸誤差造成--- 檢驗相同塑流族群各模穴之相關尺寸是否幾 何對等,如模穴尺寸、流道長度、流到直徑、澆口大小、逃氣設計等。 若發現尺寸有差異,可以透過模具加工修改盡量達到幾何平衡。 (2) 塑料剪切效應造成--- 屬塑流性質的不平衡,無法透過模具加工修 改達到改善目的,僅能透過重新分配塑流性質方式解決。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品有真空泡

产品局部壁厚过厚,就会在产品中间出现真空泡,无法接受,这个产品通过掏空产品 壁厚来解决(有的产品可以通用镶件来解.决)

PC材料不能用热流道点浇口设计 容易堵,用热流道一点阀试设计 阀口直径要大,直径6-8mm

.

如图为浇口气纹:产生原因:流动没有做S形状,流动末端没做排气,第二浇口厚度不够 PC材料必须是高速成型,直冲会导致气化的气泡进入型腔导致冷料,低速可以减轻但是 有震痕。

.

冷料长度要求 产品直径的2倍 可以把冷料冲到

延长橫流道可减轻PC件的射纹和震纹有时因为流道太长,使走在最前面的熔胶冷却得 太多,从而引至注塑件产生射纹和震纹,而PC料在这方面的表现尤为突出,其次是透 明PVC。 这就是为何有时熔胶温度已经升得很高了,注塑件还是没有消除射纹或震纹的缘故。 这时,如果将橫流道的两端头各延长几厘米,走在最前面已经冷却的低溫熔胶就可以流 到延长的橫流道之中,不会流进型腔,缺陷也就得到很好地改善。相信这个方法同样对 其他塑料都会有改善的作用,而对PC和PVC料的改善会是比较明显的。

PC材料流延不能松退太多

PC料熔胶后不能起用倒索的原故 结束后起倒索,螺杆向后移动,空气会被抽进射咀之內与高温的PC料混合在一起。由于PC料容易吸潮之原故,微量的空气中的水份就可以使注塑件产生银丝射纹。

类似P的C情料况熔还有胶,透后明P不VC熔能胶起也不用能倒倒索。索因为的透原明PV故C非熔常容胶易烧结胶束,遇后到空起气立倒即就索会,引起螺化学杆反应向,致后使移注塑动件产,生黃空斑,气甚会至产被生许抽多烧进胶的射黑点。 C料时,咀熔之胶完內成后与不要高倒索温。的若是P因C为料工艺混需要合调大在背一压,起而又。导致由射咀于吐P胶C时料,只容能一易点点吸倒潮,能之消除原吐胶故就可,以微了,量不能的再多空,决气不中能让的空气水抽到份射咀就之中。

PC材料流道设计技巧 叶继岙技术讲坛

.

PC材料特点

1:PC材料特性:PC材料为高透明塑料,中文为聚碳酸酯。 2:流动特性:PC材料流动性比较差,不适合做薄壁产品填充,常见产品壁厚 为3mm 流动最长在400mm. 3: 温度:PC材料模具温度在90-100度,钢材需要耐高温,注塑温度在280-300度 4 :注塑机: PC材料需要特制注塑螺杆。非常重要 5:PC材料流道设计:必须做S形或L型流道,有婉冲效果,也不容易进冷料 6:PC材料浇口:浇口壁厚为产品壁厚的80%。 7:PC材料冷主喷嘴:冷主喷嘴直径要大,不然容易堵住浇口。

因此,PC料的入水口气紋問題,可以说是常用透明料中最难消除的,称得上是个注塑难 題,必須采取一些措施和调机技巧才有可能將它解決。

.

PC材料流道L形设计,产品表面无 冷料(冷料穴长度为流动直径2倍)

.

6mm

12mm

PC材料冷主喷嘴必须 要大,上图尺寸为合理 设计

.

PC材料为透明件 产品表面不能有熔接线 缺陷,如图产品采用 一点热流道侧进浇冷料原因

PC件的入水口气紋成为注塑难题的原因分析在众多透明料当中,比如GPPS、K料、透明 ABS和PC料 , PC件是最容易在入水位置产生气纹的,而且还是最难消除的。

因为PC料的流动性,在这些料当中相对最差,注塑时必須使用快速的射胶,否则就容易 走料不齐或者产生震紋。而快速射胶后果,就是在入水口位置造成因熔胶快速射至型腔 表面后反弹而形成的輕微困气,而且注塑件越厚,困气面积就越大。由于料溫较高,致 使困气位置的熔胶表面被氧化,並在此形成气膜,將熔胶与模具表面隔离,从而令注塑 件表面形成亚色气紋,影响注塑件的透明度。

而其他透明料的流动性相对就好得多,因而比较容易充型,且不易产生震紋,因此射胶 速度可以相对较低,入水口位置的困气即使存在也非常轻微,所以不易形成亚色气紋。 即使产生了气紋,也比胶容易清除,我們只需降低一点射胶速度和压力就可以將它解決, 震紋或缺料問題也不会产生,而PC料要降低速度就不行了,不是震纹就是缺料。

.

这就是生产中PC料注塑件变脆,有白雾的一个重要原因。因此要生產好各种牌号的PC注 塑件,必須注意各种牌号原料的注塑工艺的特性和要求才是。当然,由於各种牌号本身 的性能不同,強度和抗冲击能力也会有所不同,有的牌号的抗冲击能力确实很差。

因此在今后的生產中,如果PC注塑件忽然出現脆性问题和透明度不足的問題时,我们可 以优先从熔胶温度和烘料温度及时间方面去考虑,这样可以让人少走很多弯路的。

.

齿轮PC材料容易开裂问题:PC材料开裂:第一浇口位置应力集中(浇口要大) 第二熔接线位置:熔接线强度不够。第三产品受力问题:产品点位受力要均匀 第四:就是不同材料的PC 注塑问题与模温不同,(烘干条件也不同)这些差异容易 导致PC材料降减。

.

通常在生产PC7025A和1250Y料时,熔胶温度一般都可调至290到310度,而生产某些牌 号的PC料時,再使用这段温度来注塑,注塑件就会变得很脆了。因此,对待这种PC料, 注塑温度最好不要超过290度,有的可能还要更低才能解决脆性问题。因此,只要熔 胶的流动性足够充型,最好用更低一点的温度來生产,以防止注塑件变脆造成強度不 稳定。 其次是烘料温度的影响。 PC7025A和1250Y通常都可以烘到110至120度,时间可以超过 4小时。但有些牌号的PC料就不能超过100度,否則注塑件也会变得很脆,而且还会起 白雾,影响外观和透明度。 而最不容易引起人注意的,最容易出问题的,却是烘料时间。通常在注塑PC7025A和 1250Y料時,加滿50公斤的烘料斗,只要烘到无水汽产生,慢慢生产六七个小时都不 会出什么问题。但是有些PC料放在烘料斗中烘烤超过4小时,注塑件不但会产生明显 的白雾,甚至还会变得很脆,而且时间越长就越脆,白雾越多,啤件变蒙。这时,如 果一斗料足夠生产6小时,那就只能加半斗料,如果造成注塑件有水气产生,只要稍 稍多加一点和勤一点加料,问题就不会再发生。有时,还会时不时有几啤出现白雾, 这应该是有点原料被卡在烘料斗里长期烘烤,然后时不时有几颗料流出到炮筒,被射 进模具的缘故。