容器强度计算

压力容器强度计算

压力容器强度计算压力强度计算在压力的设计过程中,首先需要确定设计参数。

我国现行的压力标准为GB150-98“钢制压力”国家标准。

该标准采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

与之相似的是,JB4732-1995《钢制压力—分析设计标准》允许采用高的设计强度,从而在相同设计条件下,减少厚度和重量,但计算比较复杂,采用塑性失效准则、失稳失效准则和疲劳失效准则,与美国的ASME标准思路相似。

在确定设计参数时,需要考虑直径。

对于用钢板卷制的筒体,以内径作为其公称直径。

而如果筒体是使用无缝钢管直接截取的,则规定使用钢管的外径作为筒体的公称直径。

表格1和表格2分别列出了压力的公称直径。

设计压力是指设定的顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。

在设计压力的确定中,需要考虑相关的基本概念。

工作压力Pw在正常的工作情况下,顶部可能达到的最高压力。

对于塔类直立,直立进行水压试验的压力和卧置时不同。

工作压力是根据工艺条件决定的,顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力。

标准中的最大工作压力、最高工作压力和工作压力概念相同。

计算压力Pc是GB150-1998新增加的内容,是指在相应设计温度下,用以确定元件厚度的压力,其中包括液柱静压力。

当静压力值小于5%的设计压力时,可略去静压力。

在设计压力的确定中,需要注意与GB150-1989对设计压力规定的区别。

第二节内压筒体与封头厚度的设计1.内压圆筒的厚度设计根据GB150-1998的定义,内压圆筒壁内的基本应力是薄膜应力,由第三强度理论可知薄膜应力的强度条件为:σr3σ]t,σr3t PD/2δ。

其中,[σ]是制造筒体钢板在设计温度下的许用应力。

考虑到焊接接头的影响,公式(1)中的许用应力应使用强度可能较低的焊接接头金属的许用应力,即把钢板的许用应力乘以焊缝系数。

因此,内压圆筒的理论计算厚度δ应满足δ≥PcDi/2[σ]tϕ,其中D为中径。

基于有限元分析的压力容器静态强度计算

基于有限元分析的压力容器静态强度计算第一章引言在工业生产应用中,压力容器是一种基础设施设备。

它们用于存储或运输气体或液体,在许多行业中都扮演着重要的角色,如化工、石油、天然气、食品和饮料等。

如何保证压力容器在承受压力时不会破裂,而导致安全事故,是一个重要的问题。

因此,压力容器的静态强度计算就成为了一个至关重要的任务。

在本文中,我们将介绍一种基于有限元分析的压力容器静态强度计算方法。

第二章压力容器的静态强度静态强度是指材料在特定负载下的机械强度。

与动态强度相比,静态强度更容易计算和预测。

在压力容器应用中,静态强度是一个关键因素,因为压力容器在正常操作期间的最大负载不会产生突然变化。

因此,如果能够准确地计算出压力容器在最大负载下的静态强度,就可以在生产中保障安全。

第三章有限元分析有限元分析(FEA)是一种广泛应用于压力容器设计和强度计算的数值模拟方法。

它的基本原理是将复杂的结构分解成许多小元素,然后在每个元素上进行数值计算。

这种方法可以更准确地计算出材料的应力和变形,尤其适用于复杂结构的分析。

有限元方法的应用需要一个步骤。

首先,需要准确描述材料和几何形状的特性。

然后,需要将设计这分解成许多小的单元,每个单元都有自己的刚度和形变特性。

最后,根据输入的负载条件,在每个单元上计算出应力,然后通过组合单元计算出整体应力分布。

有限元模拟通过计算每个单元的反应,最终求解得到全局的应力应变分布。

当模型考虑了全部负载条件后,就可以得到该模型在特定负载下的静态强度。

第四章压力容器的有限元模拟有限元模拟可以用于准确地计算出压力容器的静态强度。

该方法可以考虑容器的几何形状,结构和材料特性。

有限元模拟的目标是计算在压力容器最大负载下材料的应力分布和变形情况,从而确定材料的静态强度。

在模拟中,需要考虑以下几个因素:1. 压力力学在设计压力容器时,必须考虑压力作用下的力学行为。

该模拟需要考虑容器壁的应力分布和形变,以及整个容器的振动和自然频率。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

压力容器常见结构的设计计算方法

压力容器常见结构的设计计算方法一、静态强度计算方法:静态强度计算方法主要针对压力容器在正常工作状态下的静载荷进行计算,其主要目标是确保容器在最大工作压力下不发生破坏。

静态强度计算方法一般包括以下几个步骤:1.基本假设和假设条件:在进行静态强度计算时,需要基于一定的假设和假设条件来简化实际工作状态,如假设容器时刚体、内外压力均匀分布、材料具有均匀强度等。

2.最大应力计算:通过应力分析计算出压力容器各部位的最大应力。

一般情况下,最大应力发生在容器支座、法兰连接处、沟槽和焊接缺陷等处。

3.材料强度计算:根据容器所使用的材料及其强度参数,计算出材料的强度。

根据所处环境不同,一般会对容器进行分析、判断和选择不同材料。

4.安全裕度计算:根据最大应力和材料强度的计算结果,计算出安全裕度。

安全裕度可以通过破坏条件下材料的强度与容器内外压力之比来衡量。

二、疲劳强度计算方法:疲劳强度计算方法主要用于疲劳载荷下的压力容器设计。

工作过程中,容器可能会受到频繁的循环应力作用,从而导致疲劳破坏。

疲劳强度计算方法的主要步骤如下:1.循环载荷分析:通过实测数据或估算,分析容器在工作循环过程中所受到的应力载荷情况。

考虑到载荷的方向、大小、频率和载荷历史等因素。

2.应力集中分析:针对容器中的主要应力集中部位进行应力集中分析,计算出特定位置的应力集中系数。

3.疲劳寿命计算:基于极限疲劳荷载下的循环应力进行计算。

通过应力循环次数和材料疲劳寿命曲线,计算出容器的疲劳寿命。

4.安全裕度计算:根据疲劳寿命与容器使用寿命的比值,得出安全裕度的计算结果。

三、稳定性计算方法:稳定性计算方法用于分析压力容器在压力作用下的稳定性问题,即容器是否会发生屈曲或侧翻。

稳定性计算方法的主要步骤如下:1.稳定性分析模型:根据压力容器的几何形状和支撑方式,构建相应的稳定性模型。

常见的模型有圆筒形、球形、圆锥形等。

2.屈曲载荷计算:通过对应力分析,计算出容器发生屈曲时的承载力。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

容器支座强度计算

座满足本体允许载荷要求)

座满足封头允许垂直载荷要求)

株洲三联压力容器制造有限责任公司

支承式支座(JB/T 4712.4-2007)实际承受载荷的近似计算

设备总重量m0 偏心载荷Ge

水平力作用点到底板高度H

kg N mm

(包括壳体及其附件,内部介质及保温层的重量)

不均匀系数k 支座数量n 支座安装尺寸D 偏心距Se

10m高度处的基本风压值q0

(安装3个支座时取k=1;安装3个以上时,取k=0.83)

#DIV/0! (当Q<[F]时,所选用支座满足封头的近似计算

温层的重量)

时,取k=0.83)

08(0.12)、0.16(0.24)、0.32)

0m、15m、20m时风压高度变化系数分别取1.00、1.14、1.25)

、丘陵及房屋比较稀疏的乡镇和城市郊区)

栏为用户自填数值 栏表格自动生成结果 栏为显示结论

(对于B类地面粗糙度,设备质心所在高度为≤10m、15m、20m时风压高度变化系数分

(B类地面粗糙度指田野、乡村、丝林、丘陵及房屋比较稀疏的乡镇

0.0 N 0.0 N 0.0 N #DIV/0! kN kN kN 结论

注:

栏为用户自填数值 栏表格自动生成结果 栏为显示结论

#DIV/0! (当Q<[Q]时,所选用支座满足本体允许载荷要求)

mm mm N/㎡ mm mm

0.0 N (重力加速度g=9.8m/s*s)

地震影响系数a 容器外径Do 风压高度变化系数fi 容器总高度H0 水平力计算P 水平地震力Pe 水平风载荷Pw Pe+0.25Pw 支座承受的载荷Q 支座本体允许载荷[Q] EHA允许垂直载荷[F]

(对7、8、9度地震设防烈度分别取0.08(0.12)、0.16(0.24)、0.3

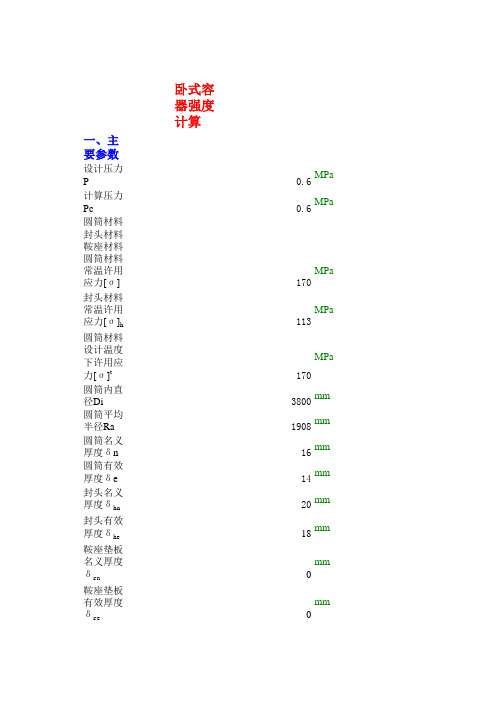

卧式容器强度计算公式

卧式容器强度计算一、主要参数设计压力 P0.6MPa计算压力 Pc0.6MPa圆筒材料封头材料鞍座材料圆筒材料常温许用应力[σ]170MPa封头材料常温许用应力[σ]h113MPa 圆筒材料设计温度下许用应力[σ]t170MPa圆筒内直径Di3800mm圆筒平均半径Ra1908mm圆筒名义厚度δn16mm圆筒有效厚度δe14mm封头名义厚度δhn20mm封头有效厚度δhe18mm鞍座垫板名义厚度δrn0mm鞍座垫板有效厚度δre0mm封头材料在设计温度下的许用应力[σ]t n113MPa 鞍座材料许用应力[σ]sa140MPa 圆筒材料常温屈服强度R eL345MPa圆筒材料常温弹性模量E5MPa圆筒材料设计温度下弹性模量E’5MPa圆筒材料密度γs7.85E-06kg/mm3封头材料密度γh5kg/mm3操作时物料密度γ0 6.21E-07kg/mm3物料充装系数υ00.85液压试验介质密度γT0.000001kg/mm3鞍座腹板名义厚度b05mm两封头切线间距离L11900mm圆筒长度L c11900mm封头曲面深度h i950mm鞍座轴向宽度b450mm鞍座包角θ120(°)鞍座底板中心至封头切线距离A950mm焊接接头系数υ1设计温度60℃试验压力P T0.75MPa 二、支座反力计算筒体质量m117918.2kg单个封头质量m22483.45kg附件质量m32496kg封头容积V H7.183E+09mm3容器容积V 1.493E+11mm3容器内充液质量m4:(1)操作时 m4=78821.2kg (2)液压或气压试验时 m’4=149325kg隔热层质量m50kg总质量m(1)操作时 m=104202kg (2)压力试验 m’=174706kg支座反力 F(1)操作时 F’=511217N (2)压力试验 F”=857108.2N (3)F=max(F’,F”)=857108.2N 三、圆筒轴向弯矩计算圆筒中间处横截面上的弯矩M1,M T1(1)操作时 M1=942054981N mm (2) 压力试验 M T1= 1.579E+09N mm 支座处横截面上弯矩M2, M T2(1)操作时 M2=-28609414N mm(2) 压力试验 M T2=-47966683N mm四、圆筒轴向应力计算系数K1、K2由 Ra/2=954mm A=950mmθ=120(°)查表7-1得K1=1K2=1操作状态(1)σ1=35.0MPa (2)σ2=46.77MPa (3)σ3=40.95MPa (4)σ4=40.71MPa 水压实验状态充满水末加压状态(1)σT1=-9.869MPa (2)σT3=0.2996MPa加压状态(1)σT2=60.97MPa(1)σT4=35.57MPa应力校核一、许用压缩应力[σ]ac⑴A=0.0006926(根据圆筒材料,按GB150求B值)⑵操作时B=90.68MPa圆筒材料设计温度下许用应力[σ]t170MPa[σ]t ac=min([σt],B)=90.68MPa⑶充满水末加压状态B0=90.68MPa0.9×R eL=310.5[σ]0ac=min(0.9×ReL,B0)=90.68MPa二、操作状态max(σ1,σ2,σ3,σ4)=46.77MPamin(σ1,σ2,σ3,σ4)=35.00MPa| min(σ1,σ2,σ3,σ4)|=35.00MPaυ[σ]t=170MPa操作状态下应力校核条件:max(σ1,σ2,σ3,σ4)≤υ[σ]t| min(σ1,σ2,σ3,σ4)|≤[σ]t ac 圆筒轴向应力校核合格三、充满水未加压状态min(σT1,σT3)=-9.87MPa|min(σT1,σT3|=9.87MPa充满水未加压状态下应力校核条件:|min(σT1,σT3|≤[σ]0ac圆筒轴向应力校核合格四、加压状态max(σT2,σT4)=60.97MPa0.9υR eL=310.5MPa加压状态下应力校核条件:max(σT2,σT4)≤0.9υR eL圆筒轴向应力校核合格五、切向剪应力计算系数K3、K4由 Ra/2=954mmA=θ=查表7-2得K3=0.879904K4=0.401056(1)A>Ra/2时τ=-4.07MPa (1)A≤Ra/2时筒体中:τ=28.23MPa 封头中:τh=10.009MPa 应力校核0.8[σ]t=136MPa (1)筒体应力校核条件:τ≤0.8[σ]t圆筒轴向应力校核合格(2)封头椭圆形查GB150得形状系数K=1σh=63.3MPa 碟形球面部分半径R h=5mm 查GB150得形状系数M=2σh=0.1666667MPa 半球形σh=31.666667MPa 椭圆形:1.25[σ]t-σh=149.16667MPa 碟形:1.25[σ]t-σh=212.33333MPa 半球形:1.25[σ]t-σh=180.83333MPa 封头应力校核条件:τh≤1.25[σ]t-σh椭圆形封头应力校核合格碟形封头应力校核合格半球形封头应力校核合格六、鞍座处圆筒周向应力计算Ⅰ、无加强圈圆筒(1)系数K5,K6由θ=A/Ra=0.4979036查表7-3得K5=0.760258K6=0.1365(2)圆筒的有效厚度b2=722.6mm(3)无垫板或垫板不起加强作用①在横截面最低点处当容器不焊在支座上时k=1,当容器焊在支座上时k=0.1k=0.1σ5=-6.442MPa ②在鞍座边角处当L/Ra≥8时σ6=-916.5541MPa 当L/Ra<8时σ6=-1169.7MPa (4)垫板起加强作用时①鞍座垫板厚度δre=0mm鞍座垫板包角≥θ+12°=132(°)②横截面最低点处的周向应力σ5=-6.441549MPa ③鞍座边角处的周向应力当L/Ra≥8时σ6=-916.5541MPa 当L/Ra<8时σ6=-1169.666MPa ④鞍座垫板边缘处圆筒中的周向应力由鞍座包角θ+12°=132(°)查表7-3得系数K6=0.0132129当L/Ra≥8时σ'6=-107.9MPa 当L/Ra<8时σ'6=-132.4MPa 应力校核(1)无垫板或垫板不起加强作用情况下①在横截面最低点处的应力校核条件:|σ5|≤[σ]t|σ5|= 6.4415489MPa应力校核合格②在鞍座边角处当L/Ra≥8时|σ6|=916.55409MPa当L/Ra<8时|σ6|=1169.6661.25[σ]t=212.5MPa 在鞍座边角处的应力校核条件:|σ6|≤1.25[σ]t当L/Ra≥8时应力校核不合格当L/Ra<8时应力校核不合格(2)垫板起加强作用情况下①在横截面最低点处的周向应力|σ5|= 6.4415489MPa 在横截面最低点处的周向应力校核条件:|σ5|≤[σ]t应力校核合格②在鞍座边角处周向应力当L/Ra≥8时|σ6|=916.55409MPa当L/Ra<8时|σ6|=1169.666MPa 在鞍座边角处周向应力校核条件:|σ6|≤1.25[σ]t当L/Ra≥8时应力校核不合格当L/Ra<8时应力校核不合格③鞍座垫板边缘处圆筒中的周向应力当L/Ra≥8时|σ'6|=107.85215MPa当L/Ra<8时|σ'6|=132.35283MPa 鞍座垫板边缘处圆筒中的周向应力校核条件|σ'6|≤1.25[σ]t当L/Ra≥8时应力校核合格当L/Ra<8时应力校核合格Ⅱ、有加强圈圆筒⑴加强圈参数材料e=45mmd=10mm加强圈数量n=10个组合截面总面积A0=5mm2组合截面总惯性矩I0=12mm4设计温度下许用应力[σ]r t=500MPa ⑵加强圈结构参照图7-8,图7-9选用由θ=及加强圈位置查表7-4得C4=5C5=9K7=8K8=8⑶加强圈位于鞍座平面上①在鞍座边角处圆筒内表面或外表面的周向应力σ7= 2.453E+11MPa②在鞍座边角处加强圈内缘或外缘表面的周向应力σ8=9.812E+10MPa应力校核1.25[σ]r t=625MPa|σ7|= 2.453E+11MPa|σ8|=9.812E+10MPa应力校核条件为:|σ7|≤1.25[σ]t应力校核不合格|σ8|≤1.25[σ]r t应力校核不合格(4)加强圈靠近鞍座由θ=及加强圈位置查表7-4得C4=5C5=9K7=8K8=8①横截面最低点周向应力无垫板时(或垫板不起加强作用):σ5=-6.441549MPa|σ5|= 6.4415489MPa应力校核应力校核条件为:|σ5|≤[σ]t应力校核合格采用垫板时(垫板起加强作用):σ5=-6.441549MPa|σ5|= 6.4415489MPa应力校核应力校核条件为:|σ5|≤[σ]t应力校核合格②在横截面上靠近水平中心线的圆筒的周向应力σ7= 2.453E+11MPa|σ7|= 2.453E+11MPa应力校核应力校核条件为:|σ7|≤1.25[σ]t应力校核不合格③在横截面上靠近水平中心线处,不与筒壁相接的加强圈内缘或外缘的周向应力σ8= 4.415E+11MPa |σ8|= 4.415E+11MPa 应力校核应力校核条件为:|σ8|≤1.25[σ]r t应力校核不合格④鞍座边角处的周向应力K6按表7-3中A/Ra≤0.5情况查取,K6=2MPa 无垫板时或垫板不起加强作用:当L/Ra≥8时σ6=-13140.19MPa |σ6|=13140.185MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格当L/Ra<8时σ6=-235607.6MPa |σ6|=235607.61MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格垫板起加强作用:当L/Ra≥8时σ6=-183687.2MPa |σ6|=183687.23MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格当L/Ra<8时σ6=-235607.6MPa |σ6|=235607.61MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格七、鞍座应力计算(1)水平分力由包角θ=查表7-5得:K9=0.203522Fs=K9F=174440N (2)腹板水平拉应力①计算高度Hs1/3Ra=636mm鞍座实际高度H=254mmHs=min(H,1/3Ra)254mm ②鞍座腹板厚度b0=25mm 鞍座垫板实际宽度b4=0mm③圆筒有效宽度b2=b+1.56(R aδn)1/2=722.6mm④鞍座垫板有效宽度br=b2=24261.84mm⑤无垫板或垫板不起加强作用σ9=27.4709MPa2/3[σ]sa=93.333333MPa 应力校核应力校核条件为:σ9≤2/3[σ]sa应力校核合格⑥垫板起加强作用σ9=27.470926MPa 应力校核应力校核条件为:σ9≤2/3[σ]sa应力校核合格(3)腹板与筋板组合截面轴向弯曲应力由地震引起的支座轴向弯曲强度计算①基本参数圆筒中心至基础表面距离Hv=2170mm 鞍座高度H=254mm 腹板与筋板(小端)组合截面积Asa=105180mm2腹板与筋板(小端)组合截面积Zr=3890000mm2地震烈度及设计基本地震加速度α1=0.23995m/s2②轴向地震力F EV水平地震力F EV=α1mg=245333N当F EV≤mgf时:σsa=-13.38MPa K0[σ]sa=168MPa 应力校核应力校核条件为:σsa≤K0[σ]sa应力校核合格当F EV>mgf时:σsa=-12.9909MPa 应力校核应力校核条件为:σsa≤K0[σ]sa应力校核合格(4)筒体温差引起的支座腹板与筋板组合截面内的压应力σt sa=-14.87MPa 应力校核应力校核条件为:σt sa≤[σ]sa应力校核合格(5)地震引起的地脚螺栓应力①倾覆力矩M EV0-0=532372257MPa ②拉应力n=2l1=2500mmd=31.655mmA bt=787mm2σbt=135MPa 应力校核应力校核条件为:取[σbt]=147MPaK0[σbt]=176.4MPaσbt≤K0[σbt]应力校核合格③剪应力n'=4τbt=77.9MPa0.8[σbt]=118MPa 应力校核应力校核条件为:τbt≤0.8[σbt]应力校核合格,按GB150求B值)3,σ4)|≤[σ]t ac的周向应力。

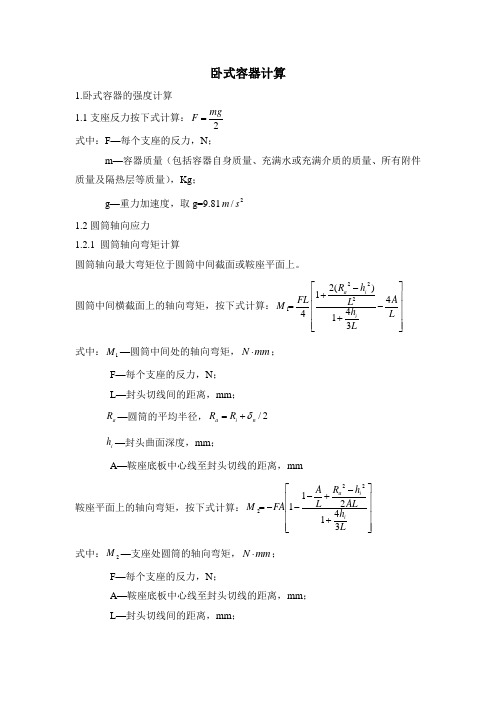

卧式容器计算

卧式容器计算1.卧式容器的强度计算 1.1支座反力按下式计算:2mgF =式中:F —每个支座的反力,N ;m —容器质量(包括容器自身质量、充满水或充满介质的质量、所有附件质量及隔热层等质量),Kg ;g —重力加速度,取g=9.812/s m 1.2圆筒轴向应力 1.2.1 圆筒轴向弯矩计算圆筒轴向最大弯矩位于圆筒中间截面或鞍座平面上。

圆筒中间横截面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+=L A L h L h R FL M i i a 4341)(2142221式中:1M —圆筒中间处的轴向弯矩,mm N ⋅; F —每个支座的反力,N ; L —封头切线间的距离,mm ; a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ;A —鞍座底板中心线至封头切线的距离,mm鞍座平面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+-+---=L h AL h R L A FA M ii a 341211222式中:2M —支座处圆筒的轴向弯矩,mm N ⋅; F —每个支座的反力,N ;A —鞍座底板中心线至封头切线的距离,mm ; L —封头切线间的距离,mm ;a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ; 1.2.2圆筒轴向应力计算1.2.2.1圆筒中间横截面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)最高点处:ea e a c R M R p δδσ21114.32-=式中:1σ—圆筒中间处横截面内最高点的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;A —鞍座底板中心线至封头切线的距离,mm ; 1M —圆筒中间处的轴向弯矩,mm N ⋅; 2)最低点处:ea e a c R M R p δδσ21214.32+=由上面可得: 1.2.2.2鞍座平面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)当圆筒在鞍座平面上或靠近鞍座处有加强圈或被封头加强(即2/a R A ≤)时,轴向应力3σ位于横截面最高点处;当圆筒未被加强时,3σ位于靠近水平中心线处:ea e a c R K M R p δδσ212314.32-=式中:3σ—支座处圆筒横截面内最高点出的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;2M —支座处圆筒的轴向弯矩,mm N ⋅;1K —系数,由JB/T4731-2005钢制卧式容器表7-1查得:1K =1)在横截面最低点处的轴向应力4σ: ea e a c R K M R p δδσ212414.32+=由上面可得: 1.2.3圆筒轴向应力的校核 对于操作状态下应满足下条件:1)计算得到41~σσ,取出最大拉应力(最大正值): {}[]t σφσσσσ≤4321,,,m a x 式中:φ—焊缝接头系数,此处取φ=[]tσ—设计温度下壳体材料的许用应力,MPa ;2)计算得到41~σσ,取出最大压应力(最小负值):}[]tac σσσσσ≤4321,,,min式中:[]tac σ—设计温度下壳体材料的轴向许用压缩应力,取[]tσ、B 中较小 者,MPa ; 对于操作状态下应满足下条件:1) 充满水未加压时计算得到41~σσ,取出最大压应力(最小负值): {}[]ac T T T T σσσσσ≤4321,,,min式中:[]ac σ—常温下容器壳体材料的轴向许用压缩应力,取0.9)(2.0p el R R 、0B 中 较小者,MPa ;2) 加压状态下计算得到41~σσ,取出最大拉应力(最大正值): {})(9.0,,,m a x 2.04321P el T T T T R R φσσσσ≤ 式中:φ—焊缝接头系数,此处取φ=)(2.0p el R R —圆筒材料在试验温度下的屈服强度或0.2%规定非比例延伸强 度,MPa ; 1.3切向剪应力1.3.1圆筒切向剪应力计算在圆筒支座处横截面上的剪应力,按下面两式计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

et t

mm mm

dop 二选一

椭圆或长圆开孔 截面弦长 mm δ mm 壳体开孔 开孔位于椭圆封头 80%直径内 平盖开孔补强 dop 6.901806122 5.849952517

0

开 强孔 A 面所 积需 补

3191.395151 2705.018044

462.4 0

2

dop≤0.5D0 平盖计算厚度 δ p mm 平盖单 个开孔 且开孔 直径 平盖开孔补强所需面积 A MM

0

dop>0.5D0

二、内压容器筒体强度计算 适用范围: 0.4*[σ ]t*φ 判断 Pc≤0.4*[σ ]t*φ 1 2 3 4 5 焊接接头系数 φ 筒体计算厚度δ h mm 设计厚度 δ d mm 筒体名义厚度δ n mm 筒体有效厚度δ e mm 筒体许用应力比 Mpa 接管许用应力比 Mpa 人孔法兰许用应力比 Mpa 取以上应力比值较小值 水压试验 PT 44.846 OK 0.85 6.901806122 8.901806122 11.20180612 9.7

12

148 1.122062 148 1.122062 152 1.152388 1.122062168 1.542835481 1.55

四、有效开孔补强 有效宽度B 2*dop dop+2*δ n+2*δ nt 924.8 510.4 924.8

外伸接管 (dop*δ nt )^(1/2) 有效高度h1 接管实际外伸高度 内伸接管 (dop*δ nt )^(1/2) 有效高度h2 接管实际内伸高度

2053.129855 12 12 12 72

焊缝金属 截面积 A3

有内伸 无内伸

144 3419.014704 3491.014704 不要补强 不要补强 -227.619553 -785.99666

补强面积 Ae

有内伸 壳体开孔无内伸 壳体开孔有内伸 壳体开孔无内伸 壳体开孔有内伸

补强比较:

需要另外补 强面积A4 ≥ (A-Ae)

12

三、开孔补强计算 材 设计温度下许用应力 MPa 强度削弱系数 安放式接管 接管规格 φ 焊接接头系数 φ 接管名义厚度 δ nt 内径 mm 钢材负偏差 mm 腐蚀裕量 mm 接管有效厚度 δ 接管计算厚度 δ 厚度附加量 mm 圆形开孔 dop 二选一 椭圆或长圆开孔 椭圆或长圆开孔 截面弦长 mm 质 [σ ]tt fr 接管 20 131.9 1 1 480 mm 1 12 456 1.2 2 8.8 1.90940236 3.2 462.4 6.4 0 12 1400 0.3 2 / / 2.3 壳体 Q245R 131.9 1

压力容器强度计算 设计条件: 工作压力 P MPa 设计压力 P Mpa 1 1.1 一、椭圆封头强度计算 1 2 3 4 5 6 7 8 9 10 11 12 13 椭圆封头形状系数K 计算压力PC MPa 椭圆封头内径 Di mm 材料需用应力[σ ]tMpa 封头焊接接头系数 φ 封头计算厚度δ h mm 材料负偏差 C1 mm 腐蚀裕量 C2 mm 设计厚度 δ d mm 封头名义厚度 δ nh mm 封头有效厚度 δ eh mm 椭圆封头的最大允许工作压力 封头强度计算判断 [Pw]Mpa 1 1.1 1400 131.9 1 5.849952517 0.3 2 7.849952517 10.14995252 9.7 1.82144713 OK 工作温度 ℃ 设计温度 ℃ 184.07 195

74.49026782 74.49027 150 74.49026பைடு நூலகம்82 150 74.49027

五、补强面积 壳体有效厚度减去计算厚度之外的 多余面积 A1 接管有效厚度减去计算厚度之外的 多余面积 A2 接管与壳体 焊接焊脚高 度 h mm 焊缝金属 截面积 A3 接管名义厚度 壳体名义厚度 无内伸 1293.884849