五金模具设计图纸检查项目

模具的检查方法

模具的检查方法一、引言模具是工业生产中常用的工具,用于制造各种产品的成型工艺。

为了确保模具的质量和性能,需要进行定期的检查和维护。

本文将介绍模具的检查方法,以确保模具的正常运行和延长使用寿命。

二、模具的外观检查1. 检查模具表面是否有明显的损伤、划痕或变形,特别是模具的工作面和重要结构部分。

2. 检查模具的外壳是否有裂纹或变形,确保模具的整体结构完好。

3. 检查模具的固定件、螺丝和连接件是否牢固,防止因松动而导致模具失效。

4. 检查模具的冷却系统是否畅通,确保冷却效果良好,防止因过热而导致模具损坏。

三、模具的尺寸检查1. 使用合适的测量工具,对模具的各个尺寸进行精确测量,包括模具的长度、宽度、高度等。

2. 检查模具的尺寸是否与设计要求相符,确保模具制造的产品尺寸准确。

3. 检查模具的尺寸是否存在磨损或变形,特别是模具的工作面和关键部位。

四、模具的材质检查1. 根据模具的设计要求,检查模具的材质是否符合标准,确保模具的强度和耐磨性。

2. 检查模具的材质是否存在裂纹、气泡或夹杂物,特别是模具的工作面和关键部位。

五、模具的功能检查1. 根据模具的使用要求,进行模具的功能测试,确保模具能够正常工作。

2. 检查模具的开合力是否正常,确保模具能够顺利开合。

3. 检查模具的定位精度是否满足要求,确保模具制造的产品精度高。

4. 检查模具的冷却效果是否良好,确保模具能够有效冷却产品。

六、模具的润滑检查1. 检查模具的润滑系统是否正常工作,确保模具的移动部件能够顺畅运行。

2. 检查模具的润滑油是否充足,及时添加润滑油以减少摩擦和磨损。

3. 检查模具的润滑油是否污染,定期更换润滑油以保持模具的正常运行。

七、模具的清洁检查1. 定期清洁模具的表面和内部,去除杂质和残留物,防止影响模具的正常使用。

2. 使用适当的清洁剂和工具,清洁模具的各个部位,特别是模具的工作面和冷却系统。

八、模具的保养和维护1. 根据模具的使用频率和工作条件,制定合理的保养计划,包括润滑、清洁和更换易损件等。

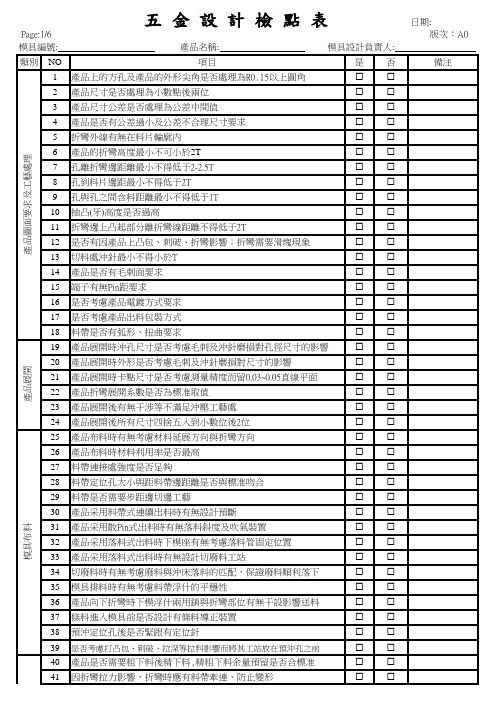

五金模具设计点检表(11)

1產品上的方孔及產品的外形尖角是否處理為R0.15以上圓角☐☐2產品尺寸是否處理為小數點後兩位☐☐3產品尺寸公差是否處理為公差中間值☐☐4產品是否有公差過小及公差不合理尺寸要求☐☐5折彎外線有無在料片輪廓內☐☐6產品的折彎高度最小不可小於2T ☐☐7孔離折彎邊距離最小不得低于2-2.5T ☐☐8孔到料片邊距最小不得低于2T ☐☐9孔與孔之間含料距離最小不得低于1T ☐☐10抽凸(牙)高度是否過高☐☐11折彎邊上凸起部分離折彎線距離不得低于2T☐☐12是否有因產品上凸包、刺破、折彎影響;折彎需要滑塊現象☐☐13切料處沖針最小不得小於T ☐☐14產品是否有毛刺面要求☐☐15端子有無Pin距要求☐☐16是否考慮產品電鍍方式要求☐☐17是否考慮產品出料包裝方式☐☐18料帶是否有弧形、扭曲要求☐☐19產品展開時沖孔尺寸是否考慮毛刺及沖針磨損對孔徑尺寸的影響☐☐20產品展開時外形是否考慮毛刺及沖針磨損對尺寸的影響☐☐21產品展開時卡點尺寸是否考慮測量精度而留0.03~0.05直線平面☐☐22產品折彎展開系數是否為標准取值☐☐23產品展開後有無干涉等不滿足沖壓工藝處☐☐24產品展開後所有尺寸四捨五入到小數位後2位☐☐25產品布料時有無考慮材料延展方向與折彎方向☐☐26產品布料時材料利用率是否最高☐☐27料帶連接處強度是否足夠☐☐28料帶定位孔大小與距料帶邊距離是否與標准吻合☐☐29料帶是否需要步距邊切邊工藝☐☐30產品采用料帶式連續出料時有無設計預斷☐☐31產品采用散Pin式出料時有無落料斜度及吹氣裝置☐☐32產品采用落料式出料時下模座有無考慮落料管固定位置☐☐33產品采用落料式出料時有無設計切廢料工站☐☐34切廢料時有無考慮廢料與沖床落料的匹配,保證廢料順利落下☐☐35模具排料時有無考慮料帶浮什的平穩性☐☐36產品向下折彎時下模浮什兩用銷與折彎部位有無干設影響送料☐☐37條料進入模具前是否設計有條料導正裝置☐☐38預沖定位孔後是否緊跟有定位針☐☐39是否考慮打凸包、刺破、拉深等拉料影響而將其工站放在預沖孔之前☐☐40產品是否需要粗下料後精下料,精粗下料余量預留是否合標准☐☐41因折彎拉力影響,折彎時應有料帶牽連,防止變形☐☐產品展開模具布料產品圖面要求及工藝處理42在設計產品倒角時有無多切料防止倒角後材料延長☐☐43在設計產品倒角時有無限位或用料帶支撐防止倒角時擠料變形☐☐44為保證產品尺寸精度,有無考慮先倒角後切料☐☐45設計刀口時是否有切半邊料沖針☐☐46設計刀口時是否有廢料遺留在模板上☐☐47有無使用刀口拼出產品內外形,防止漏切現象☐☐48細小形狀,簡單刀口有無將刀口複雜化防止跳廢料處理☐☐49細小刀口是否分割成兩半,防止堵料設計☐☐50裁邊刀口是否有卡料設計☐☐51刀口是否有導料板或螺絲壓住,防止其跳出模面設計☐☐52下模料帶內螺絲與產品折彎讓位是否足夠☐☐5390度折彎時是否有設計脫料零件☐☐54是否需要考慮折彎拉料或計料而增加限位零件☐☐55折彎工序排序時其先後順序是否有相互沖突情況☐☐56折彎對距離較近邊/孔是否因拉力存在變形而采用先折彎後沖孔/邊☐☐57折彎後是否和後工序零件或浮什存在干涉而無法送料或送料不順等現象☐☐58是否有產品折彎後無法脫出成型零件而采用浮什、滑塊、斜浮什等結構☐☐59是否有偷切而防止產品折彎根部因擠料而脹大的設計☐☐6090度折彎時成型入塊是否需要采用加強筋或負角☐☐61弧高,折彎精度要求較高處是否有整形或調整設計☐☐62天線類細長折彎是否有調整折彎彎曲/上下翹曲設計☐☐63為保證折彎角度,是否需采用45度與90度錯位0.1~0.3設計☐☐64折彎退料塊浮出模面時是否有擋住折彎而無法送料的現象☐☐65導料板/浮什銷與條料間是否留有0.03的間隙設計☐☐66是否有設計在導料板內而造成脫料板無法壓住浮什銷/浮什塊的情況☐☐67采用夾板導正釘時脫料板是否使用襯套輔助脫料☐☐68魚叉類模具采用中間導正釘時下模是否有設計天橋導正料帶及掛料☐☐69采用單邊連料時脫料板是否有叉料零件分料輔助導正條料☐☐70采用對插式排料時是否有設計分料零件防止料帶向內彎曲而送料不順☐☐71雙料帶出料時是否有分料裝置便於收料盤收料☐☐72模具下料後折彎前是否有整平面工站設計☐☐73模具采用單邊切料/落料時是否有限位零件防止切口滑移☐☐74產品散PIN出料時是否有設計吹氣銷☐☐75吹氣銷浮什後有無擋住產品折彎而無法送料現象☐☐76最終切斷時上下模是否設計脫料銷防止產品粘附上下模現象☐☐77最終切斷時下模板有無銑落料斜度☐☐78料帶是否設計有調整扇形/扭曲工站☐☐79是否需設計pin距調整工站☐☐80是否需設計高低pin距調整工站☐☐81刺破/凸包有無設計退料零件☐☐82拉深類模具在拉深前料帶有無剪破便於材料流動☐☐83拉深類模具拉深系數是否合理☐☐84馬口鐵天線類有無調整平面度工站☐☐模具布料85馬口鐵天線類有無調整細長部位扭曲/上下彎曲工站☐☐86馬口鐵天線類模具吹出時導料板有無干涉現象☐☐87鐵殼類模具有無防止折彎擦傷之彎模設計☐☐88鐵殼類模具預斷零件設計於脫料板防止模印☐☐89鐵殼類模具料帶較寬時在模具終間需設計浮生零件☐☐90Z形折彎有無設計調整/整形工站☐☐91端子類模具折彎時需設計管位☐☐92端子類模具下料時需設計限位及強壓☐☐93模具內外導柱有無防呆設計☐☐94下模板材質與厚度是否與設計規范相符☐☐95下模板長度超過450mm時有無分段☐☐96模板分段後兩板間是否留有2mm左右間隙,兩板間是否有工字銷聯接☐☐97下模板熱處理要求與硬度求是否與設計規范相符☐☐98下模板導套孔與固定銷孔是否與設計規范相符☐☐99下模板與模座固定M8螺絲孔有無遺漏☐☐100下模板與下墊板固定M4螺絲孔有無遺漏☐☐101下模板進料口限位零件處模板有無線割☐☐102下模板進料口限位零件處模板側面中央有無攻M4牙壓住其限位零件☐☐103下模板導料板固定螺絲M4有無漏攻☐☐104下模板導料板ψ4固定銷有無漏割☐☐105下模板浮什銷孔/浮什兩用銷孔/導正定讓位孔有無漏割☐☐106下模板入塊型腔孔有無漏割☐☐107下模板浮什入塊型腔孔有無放0.01mm間隙☐☐108下模板壓入塊螺絲牙孔/沉頭孔有無遺漏☐☐109下模板折彎讓位有無遺漏☐☐110下模板銑讓位後入塊是否可以固定☐☐111下模板銑讓位的深度是否與圖面要求相符☐☐112下模板檢知器的位置是否符合排樣要求☐☐113下墊板材質與厚度是否與設計規范相符☐☐114下墊板長度超過450mm時有無分段☐☐115下墊板分段後兩板間是否留有2mm左右間隙☐☐116下墊板與下模板固定M4沉頭孔有無遺漏☐☐117下墊板浮升銷過孔有無遺漏☐☐118下墊板導料板ψ4固定銷敲擊孔有無遺漏☐☐119下墊板入子敲擊過孔有無遺漏☐☐120下墊板落料過孔有無遺漏☐☐121下墊板熱處理要求與硬度求是否與設計規范相符☐☐122下模座材質與厚度是否與設計規范相符☐☐123下模座導料板ψ4固定銷敲擊孔有無遺漏☐☐124下模座落料孔有無遺漏☐☐125下模座敲擊孔有無遺漏☐☐126下模座浮升銷螺絲孔有無遺漏☐☐127下模座與下模板固定M8螺絲沉頭孔有無遺漏☐☐模具布料模板設計128下模座與上模座外導柱有無做防呆設計☐☐129下模座前後倆側M16螺絲有無遺漏☐☐130下模座檢知器固定M4螺絲有無遺漏☐☐131上模座材質與厚度是否與設計規范相符☐☐132上模座長度超過450mm是否采用鋁合金模板☐☐133上模座與沖頭固定螺絲沉頭孔有無遺漏☐☐134上模座與下模座外導柱有無做防呆設計☐☐135上模座沖子敲擊孔有無遺漏☐☐136上模座與夾板固定M8漏絲有無遺漏☐☐137上模座前後倆側M16螺絲有無遺漏☐☐138上模座與蓋板固定M8螺絲有無遺漏☐☐139蓋板材質與厚度是否與設計規范相符☐☐140蓋板與沖壓機固定M12螺絲間距是否相符☐☐141蓋板與沖頭固定M12螺絲有無遺漏☐☐142蓋板沖子敲擊孔有無遺漏☐☐143蓋板與上模座固定M8螺絲沉頭孔有無遺漏☐☐144上墊板材質與厚度是否與設計規范相符☐☐145上墊板熱處理要求與硬度求是否與設計規范相符☐☐146上墊板彈簧孔有無遺漏☐☐147上墊板與夾板固定M5螺絲沉頭孔有無遺漏☐☐148上墊板內導柱孔有無遺漏☐☐149上墊板沖子敲擊孔有無遺漏☐☐150上墊板上模座與夾板固定螺絲過孔有無遺漏☐☐151夾板材質與厚度是否與設計規范相符☐☐152夾板熱處理要求與硬度求是否與設計規范相符☐☐153夾板入塊型腔孔有無漏割☐☐154夾板入塊型腔孔有無放0.01mm間隙☐☐155夾板異型沖針有無做防呆設計☐☐156夾板固定沖針壓塊有無做防呆☐☐157夾板與上墊板固定M4螺絲有無遺漏☐☐158夾板內導柱固定螺絲是否有遺漏☐☐159夾板沖針固定螺絲有無遺漏☐☐160夾板入塊有無做防呆設計☐☐161夾板內等高柱孔是否有遺漏☐☐162背脫板材質與厚度是否與設計規范相符☐☐163背脫板熱處理要求與硬度求是否與設計規范相符☐☐164背脫板沖針過孔有無遺漏☐☐165背脫板脫料板固定螺絲過孔有無遺漏☐☐166背脫板與脫料板固定M5螺絲沉頭孔有無遺漏☐☐167背脫板固定沖針的壓塊沉頭孔有無遺漏☐☐168背脫板固定沖針的螺絲沉頭孔有無遺漏☐☐模板設計169背脫板ψ5合銷孔有無遺漏☐☐170脫料板材質與厚度是否與設計規范相符☐☐171脫料板熱處理要求與硬度求是否與設計規范相符☐☐172脫料板入子型腔孔有無遺漏☐☐173脫料板ψ4合銷孔有無遺漏☐☐174脫料板入塊固定的沉頭孔有無遺漏☐☐175脫料板折彎讓位有無遺漏☐☐176脫料板銑讓位後入塊是否可以固定☐☐177脫料板料帶強壓料槽是否加工☐☐178脫料板下模入子固定螺絲洗讓位有無遺漏☐☐179脫料板導料板洗讓位有無遺漏☐☐180脫料板浮升銷洗讓位有無遺漏☐☐181脫料板導正針孔有無遺漏☐☐182脫料板與背脫板固定M5螺絲有無遺漏☐☐183脫料板內導柱固定M4螺絲有無遺漏☐☐184脫料板沖針過孔有無單邊放0.005間隙☐☐185脫料板入塊與沖針有無放0.005間隙☐☐186脫料板入塊有無做防呆設計☐☐187脫料板入塊讓位有無遺漏☐☐188脫料板洗讓位的深度是否與圖面相符☐☐189導料板材質與厚度是否與設計規范相符☐☐190導料板熱處理要求與硬度求是否與設計規范相符☐☐191導料板ψ4固定銷孔有無遺漏☐☐192導料板固定螺絲過孔有無遺漏☐☐193導料板與料帶間隙是否加工到位☐☐194導料板與脫料板洗讓位是否相符☐☐195導料板與料帶間隙是否符合設計規范☐☐199下模刀口有無做防呆設計☐☐200下模刀口有無做三層結構☐☐201下模刀口第一層是否做到厚度8.000內孔留直面3.0下單+1度斜割☐☐202下模刀口間隙是否符合設計規范☐☐203下模刀口有無做折彎讓位設計☐☐204下模刀口為預防跳料有無做拼裝設計☐☐205下模刀口固定有無做螺絲沉頭孔設計☐☐206下模刀口固定螺絲沉頭孔深度是否與圖面相符☐☐207下模墊塊1有無做落料斜度☐☐208下模墊塊2在下模刀口磨損後有無做替換墊塊☐☐模板設計209脫料板入子有無做防呆設計☐☐210脫料板入子與沖針間隙有無放到0.003mm ☐☐211脫料板入子掛台讓位是否遺漏☐☐212脫料板入子掛台深度是否與圖面相符☐☐213脫料板入子折彎讓位有無遺漏☐☐214脫料板入子有無做沖針過孔讓位☐☐215脫料板入子定位針孔有無遺漏☐☐216☐☐217☐☐218☐☐219☐☐220☐☐221☐☐222☐☐223☐☐224☐☐225☐☐226☐☐227☐☐228☐☐229☐☐230☐☐231☐☐232☐☐233☐☐234☐☐235☐☐236☐☐237☐☐238☐☐保存期零件設計。

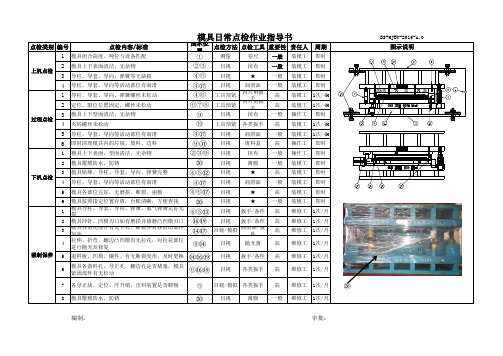

五金模具日常点检作业指导书

点检类别编号点检内容/标准图示位置点检方法点检工具重要性责任人周期1模具闭合高度、吨位与设备匹配①测量卷尺一般装模工即时2模具上下表面清洁、无杂物②③目视抹布一般装模工即时3导柱、导套、导向、弹簧等无缺损④⑤目视★一般装模工即时4导柱、导套、导向等活动部位有润滑④⑰目视润滑油一般装模工即时1导柱、导套、导向、弹簧螺丝未松动④⑥工具预紧内六角扳手高装模工1次/4H 2定位、限位位置固定,螺丝未松动⑥⑦⑧工具预紧内六角扳手高装模工1次/4H 3模具上下型面清洁、无杂物⑨目视抹布一般操作工即时4夹码螺丝未松动⑩工具预紧各类扳手高装模工1次/4H 5导柱、导套、导向等活动部位有润滑④⑰目视润滑油一般装模工1次/4H 6即时清理模具内的垃圾、废料、边料⑨⑪目视废料盒高操作工即时1模具上下表面、型面清洁、无杂物②③⑨目视抹布一般操作工即时2模具覆膜防水、防锈⑳目视薄膜一般装模工即时3模具铭牌、导柱、导套、导向、弹簧完整④⑤⑫目视★高装模工即时4导柱、导套、导向等活动部位有润滑④⑰目视润滑油一般装模工即时5模具各部位完好,无磨损、断裂、崩模④⑥⑰目视★高装模工即时6模具按照指定位置存放,台账清晰,方便查找⑳目视★一般装模工即时1模具导柱、导套、导向、弹簧、氮气弹簧完好无损④⑤⑬目视扳手/备件高维修工1次/月2模具冲针、凹模刃口如有磨损并修磨凸凹模刃口⑯⑲目视扳手/备件高维修工1次/月3模具各滑动部件有无卡死、断裂并对各滑动部件加油⑭⑰目视/模拟润滑油/备件高维修工1次/月4拉伸、折弯、翻边凸凹模有无拉花,对拉花部位进行抛光及修复⑨⑭目视抛光膏高维修工1次/月5退料板、凹模、镶件、有无断裂变形,及时更换⑭⑯⑲目视扳手/备件高维修工1次/月6模具各落料孔、导正孔、翻边孔是否堵塞,模具紧固部件有无松动⑥⑯⑲目视各类扳手高维修工1次/月7各导正块、定位、浮升销、出料装置是否顺畅⑤目视/模拟各类扳手高维修工1次/月 ⑳8模具覆膜防水、防锈⑳目视薄膜一般维修工1次/月编制: 模具日常点检作业指导书BS-MJBY-2016-A.0审批:强制保养图示说明上机点检过程点检下机点检ideaidea。

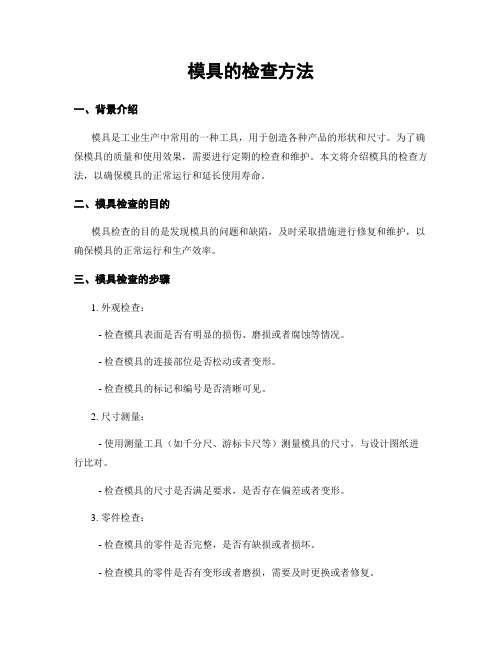

模具的检查方法

模具的检查方法一、背景介绍模具是工业生产中常用的一种工具,用于创造各种产品的形状和尺寸。

为了确保模具的质量和使用效果,需要进行定期的检查和维护。

本文将介绍模具的检查方法,以确保模具的正常运行和延长使用寿命。

二、模具检查的目的模具检查的目的是发现模具的问题和缺陷,及时采取措施进行修复和维护,以确保模具的正常运行和生产效率。

三、模具检查的步骤1. 外观检查:- 检查模具表面是否有明显的损伤、磨损或者腐蚀等情况。

- 检查模具的连接部位是否松动或者变形。

- 检查模具的标记和编号是否清晰可见。

2. 尺寸测量:- 使用测量工具(如千分尺、游标卡尺等)测量模具的尺寸,与设计图纸进行比对。

- 检查模具的尺寸是否满足要求,是否存在偏差或者变形。

3. 零件检查:- 检查模具的零件是否完整,是否有缺损或者损坏。

- 检查模具的零件是否有变形或者磨损,需要及时更换或者修复。

4. 润滑检查:- 检查模具的润滑系统是否正常运行,是否有漏油或者阻塞的情况。

- 检查润滑油的质量和使用情况,及时更换或者添加润滑油。

5. 操作检查:- 检查模具的操作是否灵便,是否有卡滞或者卡死的情况。

- 检查模具的开合速度和力度是否正常,是否需要进行调整。

6. 清洁检查:- 检查模具的清洁情况,是否有杂物或者污垢积聚。

- 使用适当的清洁剂和工具进行清洁,保持模具的清洁和卫生。

7. 使用记录:- 记录模具的使用情况,包括使用时间、使用次数等。

- 根据使用记录,制定合理的维护计划和周期。

四、模具检查的频率模具的检查频率应根据模具的使用情况和生产需求来确定。

普通来说,模具的定期检查可以按照以下频率进行:- 日常检查:每天使用模具后进行简单的外观检查和清洁。

- 周期检查:每周进行一次细致的检查,包括尺寸测量、零件检查等。

- 定期检查:根据使用记录和生产情况,制定合理的定期检查计划,如每一个月或者每一个季度进行一次全面检查。

五、模具检查的注意事项1. 检查过程中要注意安全,避免触摸尖锐或者烫热的部位。

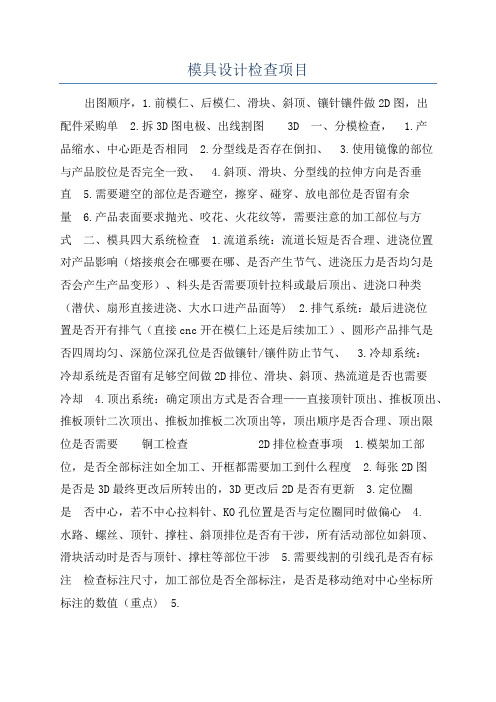

模具设计检查项目

模具设计检查项目出图顺序,1.前模仁、后模仁、滑块、斜顶、镶针镶件做2D图,出配件采购单 2.拆3D图电极、出线割图3D 一、分模检查, 1.产品缩水、中心距是否相同 2.分型线是否存在倒扣、 3.使用镜像的部位与产品胶位是否完全一致、 4.斜顶、滑块、分型线的拉伸方向是否垂直 5.需要避空的部位是否避空,擦穿、碰穿、放电部位是否留有余量 6.产品表面要求抛光、咬花、火花纹等,需要注意的加工部位与方式二、模具四大系统检查 1.流道系统:流道长短是否合理、进浇位置对产品影响(熔接痕会在哪要在哪、是否产生节气、进浇压力是否均匀是否会产生产品变形)、料头是否需要顶针拉料或最后顶出、进浇口种类(潜伏、扇形直接进浇、大水口进产品面等) 2.排气系统:最后进浇位置是否开有排气(直接cnc开在模仁上还是后续加工)、圆形产品排气是否四周均匀、深筋位深孔位是否做镶针/镶件防止节气、 3.冷却系统:冷却系统是否留有足够空间做2D排位、滑块、斜顶、热流道是否也需要冷却 4.顶出系统:确定顶出方式是否合理——直接顶针顶出、推板顶出、推板顶针二次顶出、推板加推板二次顶出等,顶出顺序是否合理、顶出限位是否需要铜工检查2D排位检查事项 1.模架加工部位,是否全部标注如全加工、开框都需要加工到什么程度 2.每张2D图是否是3D最终更改后所转出的,3D更改后2D是否有更新 3.定位圈是否中心,若不中心拉料针、KO孔位置是否与定位圈同时做偏心 4.水路、螺丝、顶针、撑柱、斜顶排位是否有干涉,所有活动部位如斜顶、滑块活动时是否与顶针、撑柱等部位干涉 5.需要线割的引线孔是否有标注检查标注尺寸,加工部位是否全部标注,是否是移动绝对中心坐标所标注的数值(重点) 5.。

模具检验标准

模具检验标准

模具是制造工业中常用的一种生产工具,它的质量直接影响到

产品的质量和生产效率。

因此,模具的检验标准显得尤为重要。

模

具的检验标准主要包括外观检验、尺寸检验、材质检验和性能检验

等方面。

下面将分别介绍这几个方面的检验标准。

首先,外观检验是模具检验的第一步,外观检验主要是检查模

具表面是否有裂纹、气泡、凹凸不平等缺陷,以及模具的表面光洁

度和表面涂层是否完好。

外观检验的合格标准是模具表面应该平整、无裂纹和气泡,表面光洁度达到要求,涂层完好无损。

其次,尺寸检验是模具检验的核心内容之一,尺寸检验主要是

检查模具的各个尺寸是否符合设计要求。

尺寸检验的标准是模具的

尺寸应该与设计图纸上的要求一致,尺寸公差应在允许范围内,不

得超出设计要求的尺寸偏差。

再次,材质检验是模具检验的另一个重要方面,材质检验主要

是检查模具所使用的材料是否符合要求。

材质检验的标准是模具所

使用的材料应该符合相关的国家标准或行业标准,材料的化学成分、机械性能等应符合设计要求。

最后,性能检验是模具检验的综合性内容,性能检验主要是检查模具的工作性能和使用寿命。

性能检验的标准是模具在工作过程中应该稳定可靠,使用寿命应该达到设计要求,不得出现卡滞、断裂等故障。

总的来说,模具的检验标准是保证模具质量的重要手段,只有严格按照标准进行检验,才能保证模具的质量和稳定性,提高产品的质量和生产效率。

因此,模具制造企业应严格执行模具的检验标准,加强对模具质量的管理,提高模具的制造水平和产品质量,以满足市场的需求。

五金模具检验规范标准

a.部件尺寸超差,但实配后符合要求的可特采(产品面间隙不得大于 0.03mm)。

b.经重新加工或修补后,能达到要求的可特采。

c.有缺陷但与客户沟通后能接受的可特采。

6.6 免检

要求不高且工艺能完全保证的、现有资源不能检测的项目经主管人员同意后免于检查。

.

.

.

.

6.7 紧急放行

生产急需来不及进行检验,且本工序的不合格品不影响下道工序加工,才能紧急放行。

.

1. 目的

对来自于外部的物料、部加工的部品以及总成后的模具按要求进行检验,以确保投入使用的物料、部

品和模具满足预期的要求。

2. 围

适用于所有组成模具的部品及模具,包括采购的物料、委外和部加工的部品。

3.定义 来料检验:外部购买的物料和委外加工部品的检验。 过程检验:部加工的模具零部件、半成品和成品检验。 最终检验:模具总成后的检验,包括模具外观、可成形性、成形产品等的检验。 4.职责 4.1 工程部负责相关检验数据的提供。 4.2 质检部负责对物料、部品以及模具实施来料检验、过程检验和最终检验。 4.3 仓库对采购物资质量负责,并配合质检部做好来料检验工作。 4.4 生产部协助做好过程检验,并确保未经检验或检验不合格的物资不投入使用。 5.检验作业流程 5.1 来料检验 5.1.1 作业流程图

不合格处理。 5.2.2.2 质检部接到报检信息后进行抽样或全数检查,并将检验结果填入《出/入库检验

记录》。 5.2.2.3 检验合格的部件以“合格”进行标识,移交下一道工序。 5.2.2.4 检验不合格的部件,质检部会同设计、钳工、数控等相关人员进行检讨,可接受

的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离。 5.2.2.5 对于不合格项质检部开《不合格项整改报告》,相关部门对问题点分析、纠正和预

模具的检查方法

模具的检查方法引言概述:模具是工业生产中常用的一种工具,用于制造各种形状的产品。

为了确保模具的质量和使用寿命,进行定期的检查是非常必要的。

本文将介绍模具的检查方法,包括外观检查、尺寸测量、材料分析和性能测试。

一、外观检查1.1 表面状况检查:检查模具表面是否有明显的划痕、凹陷或磨损等损伤,以及是否有锈蚀或氧化现象。

观察模具的表面质量可以判断模具的使用情况和维护状况。

1.2 焊接部位检查:检查模具的焊接部位是否有裂纹、脱焊等现象。

焊接质量的好坏直接影响到模具的使用寿命和性能。

1.3 零件连接检查:检查模具的零件连接是否牢固,如螺纹、销钉、紧固件等是否松动或缺失。

松动的连接件会导致模具使用时产生偏差,影响产品质量。

二、尺寸测量2.1 外形尺寸测量:使用测量工具(如千分尺、游标卡尺等)对模具的外形尺寸进行测量,包括长度、宽度、高度等参数。

通过与设计图纸进行对比,判断模具的尺寸是否符合要求。

2.2 内部尺寸测量:对模具内部的空腔、孔洞等进行测量,以确保其几何形状和尺寸的精度。

可以使用测量工具或光学测量仪器进行测量,如投影仪、三坐标测量机等。

2.3 测量记录与分析:将尺寸测量结果进行记录,并进行分析。

通过对测量数据的统计和比较,可以了解模具的尺寸变化趋势,及时发现问题并采取措施进行修复或调整。

三、材料分析3.1 材料成分检测:通过取样分析,使用化学分析仪器对模具材料的成分进行检测。

这可以判断模具材料的质量和纯度,以及是否符合设计要求。

3.2 金相组织观察:将模具材料进行金相制样,并使用金相显微镜观察其组织结构。

金相组织观察可以评估模具材料的热处理效果和力学性能。

3.3 硬度测试:使用硬度计对模具材料进行硬度测试,以评估其硬度值和表面强度。

硬度测试可以判断模具材料的硬度均匀性和耐磨性能。

四、性能测试4.1 耐磨性测试:对模具的耐磨性能进行测试,可以使用磨损试验机或摩擦磨损试验机进行。

通过测试结果可以评估模具的耐磨性和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模号:1.0

产品图纸、样品是否清楚完整?

□是 □否2.0工艺切口,毛刺方向是否经过客户确认?

□是 □否3.0对尺寸公差要求很严的地方,设计尺寸是否经过调整? □是 □否4.0产品展开图是否经过自检和互检? □是 □否5.0工序图、排样图是否经过评审并得到确认?

□是 □否6.0模具的外形是否与相应的冲床结合考虑以利于装夹和送料? □是 □否7.0模具的结构是否考虑方便调试和维修? □是 □否8.0模具上是否有适当的空位以方便改模? □是 □否9.0模架是否有明显不对称以防止上下模装反?

□是 □否10.0模具上是否有吹风落料装置以利产品或废料顺利排出? □是 □否11.0卸料板上是否安装顶针以防止料带或产品粘在模板上? □是 □否12.0卸料板上,凹模板上的避位是否足够? □是 □否13.0模具的强度和卸料力是否充分考虑?

□是 □否14.0抬料高度是否足够,以保证料带顺利通过下模? □是 □否15.0零件设计是否考虑强度问题?

□是 □否16.0易损件、经常需要调整的弯曲成型工件设计时是否考虑到更换、装拆

□是 □否

的方便性?如取冲头时不用拆固定板,取凹模镶件 ,卸料板镶件时不需拆下模或卸料板。

17.0成型后的产品在零件上的避位是否考虑? □是 □否18.0零件设计是否考虑防止装反?

□是 □否19.0零件的材料、硬度是否与模具的寿命相适应? □是 □否20.0零件尺寸的标注精度是否合理? □是 □否21.0视图方向是否正确?

□是 □否22.0零件图纸是否全部画完,有无遗漏?

□是 □否

制定/日期:_____________ 签核/日期:_____________

表单编号:FM018-EN-A

友信精密实业(深圳)有限公司

ISEN PRECISION INDUSTRIAL (SHENZHEN) CO,. LTD.

编号:

五金模具设计图纸检查项目。