09薄膜物理淀积技术

合集下载

薄膜淀积工艺(下)

完全保形的均匀覆

不均匀覆盖,台阶

不均匀覆盖,台阶

盖

侧壁下方及台阶底

顶部有拱形突起

部薄

b. 溅射法形成的台阶形貌虽优于蒸发法,但不如CVD法。

c.

改善措施:

I) 衬底加热溅射。

II) 在硅片衬底上加RF偏压,圆片被高

能离子轰击,使溅射材料再淀积。

III) 强迫填充溅射。

IV) 准直溅射。

VI) 离化金属等离子体淀积(IMP, 图12.21 接触孔处台阶覆盖随时间

加热温度有限

提高蒸发温度

只加热淀积材料

加热元件沾污

坩锅材料沾污

存在辐射损伤

4、蒸发工艺的限制因素

1) 薄膜的淀积速率:

高速率与均匀性的矛盾

2) 淀积薄膜材料的纯度

图12.4 在高的淀积速

率下材料平衡蒸汽压

使坩埚正上方区域形

成粘滞流,在坩埚顶

部上方10cm处形成虚

拟源

3) 淀积薄膜的台阶覆盖性

当表面吸附原子移动率低时,阴影

即淀积速率的均匀性。

图12.3 圆片淀积位置

3) 淀积速率的公式:

其中,ρ是淀积材料的质量密度。 Rd的单位是:m/s

讨论

影响淀积速率的主要参数:

a. 被蒸发材料本身的性质

b. 淀积温度:温度越高,Pe越高

c. 腔室和坩锅的几何形状

3、 常用蒸发系ห้องสมุดไป่ตู้(加热器)

电阻加热蒸发、(电感)感应加热蒸发、电子束蒸发

则不发生溅射。

10~30eV

当能量较低时,溅射

产额随能量的平方增

加,至100eV左右;

此后,溅射产额随能

量线性增加,至750eV

微电子工艺原理-第6讲薄膜工艺物理气相淀积共68页

初、中真空度的获得 用活塞/叶片/柱塞

/隔膜的机械运动将 气体正向移位 有三步骤:捕捉气 体-压缩气体-排出 气体 压缩比

23

旋片泵 旋片泵主要由定子、转

子、旋片、定盖、弹簧等零件组 成。

其结构是利用偏心地装在定子腔 内的转子和转子槽内滑动的借助 弹簧张力和离心力紧贴在定子内 壁的两块旋片,当转子旋转时, 始终沿定子内壁滑动。

2

•饱和蒸汽压P 在一定温度下真空室内蒸发物质的 蒸汽与固态或液态平衡时所表现出来的压力

•蒸发温度 在饱和蒸汽压为133.3*10-2Pa时所对应的 物质温度

17

蒸发速率 蒸发 速率和温度、蒸 发面积、表面的 清洁程度、加热 方式有关,工程 上将源物质、蒸 发温度和蒸发速 率之间关系绘成 为诺漠图。

21

气体传导率C

C Q P1 P2

C与电导率一样并联相加;串联时倒数相加 若大量气体流过真空系统,要保持腔体压

力接近泵的压力,就要求真空系统有大的 传导率----管道直径;泵放置位置

•泵的抽速Sp----体积置换率

Sp

Q Pp

ቤተ መጻሕፍቲ ባይዱ

dνp dt

29.09.2019

泵入口压力

22

1.3真空泵

化学汽相淀积(CVD)(常压 CVD、低压 CVD、等离子 增强 CVD、汽相外延等)

外延生长(同质外延、异质外延、正外延、反外延)

29.09.2019

2

薄膜的生长三阶段

晶核的形成

聚集成束

形成连续膜

29.09.2019

3

薄膜特性要求

1、台阶的覆盖能力 2、低的膜应力 3、高的深宽比间隙填充能力 4、大面积薄膜厚度的均匀性 5、大面积薄膜的介电\电学\折射率特性 6、高纯度和高密度 7、与衬底或下层膜有好的粘附能力

/隔膜的机械运动将 气体正向移位 有三步骤:捕捉气 体-压缩气体-排出 气体 压缩比

23

旋片泵 旋片泵主要由定子、转

子、旋片、定盖、弹簧等零件组 成。

其结构是利用偏心地装在定子腔 内的转子和转子槽内滑动的借助 弹簧张力和离心力紧贴在定子内 壁的两块旋片,当转子旋转时, 始终沿定子内壁滑动。

2

•饱和蒸汽压P 在一定温度下真空室内蒸发物质的 蒸汽与固态或液态平衡时所表现出来的压力

•蒸发温度 在饱和蒸汽压为133.3*10-2Pa时所对应的 物质温度

17

蒸发速率 蒸发 速率和温度、蒸 发面积、表面的 清洁程度、加热 方式有关,工程 上将源物质、蒸 发温度和蒸发速 率之间关系绘成 为诺漠图。

21

气体传导率C

C Q P1 P2

C与电导率一样并联相加;串联时倒数相加 若大量气体流过真空系统,要保持腔体压

力接近泵的压力,就要求真空系统有大的 传导率----管道直径;泵放置位置

•泵的抽速Sp----体积置换率

Sp

Q Pp

ቤተ መጻሕፍቲ ባይዱ

dνp dt

29.09.2019

泵入口压力

22

1.3真空泵

化学汽相淀积(CVD)(常压 CVD、低压 CVD、等离子 增强 CVD、汽相外延等)

外延生长(同质外延、异质外延、正外延、反外延)

29.09.2019

2

薄膜的生长三阶段

晶核的形成

聚集成束

形成连续膜

29.09.2019

3

薄膜特性要求

1、台阶的覆盖能力 2、低的膜应力 3、高的深宽比间隙填充能力 4、大面积薄膜厚度的均匀性 5、大面积薄膜的介电\电学\折射率特性 6、高纯度和高密度 7、与衬底或下层膜有好的粘附能力

工艺技术(薄膜工艺-淀积)

D W

500 Å

250 Å

高的深宽比间隙

Photograph courtesy of Integrated Circuit Engineering

制备薄膜的方法之一:

化学汽相淀积(CVD) (Chemical Vapor Deposition)

通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程。

中反等应真温空度气度一态下般源(在约6500.-17~505℃托)

计算机终端 工作接口

载气

气流控制器

液态源 载N气2 O2

LPCVD

炉

前

三温区

驱

加热器

物

气

体

加热器 TEOS

温度控制器

炉温控制器

压力控制器 尾气

真空泵

固态源

等离子体辅助CVD

等离子体

等离子体是一种高能量、离子化的气体。

当从中性原子中去除一个价电子时, 形成正离子和自由电子。

polySi

n+

n+ Fox

p-well

polySi

p+

p+

n-well

silicon substrate

CMOS Contacts & Interconnects

DPUVRelVipavmonEesaxlEvirpotetiopczshRISaRueMOtersDGiseois1nsttEtchback

Deposition Chamber

Resistively Heated Pedestal

高密度等离子体淀积腔

Photo 11.4

用CVD淀积不同的材料薄膜

CVD单晶硅 (外延):

最初的外延生长技术是指: 利用化学气相淀积的方法在单晶衬底上生长一薄层单晶硅的技术。

第五章 薄膜淀积与外延技术(2)

5.2 化学气相沉积

对薄膜的要求

1. 组分正确,玷污少,电学和机械性能好

2. 片内及片间(每一硅片和硅片之间)均匀性好

3. 台阶覆盖性好(conformal coverage — 保角覆盖)

4. 填充性好

5. 平整性好

5.2 化学气相沉积

CVD法制备薄膜具有很多优点,如薄膜组分任意控制、 生长温度低于组成物质的熔点、膜层均匀性好、薄膜纯度 高、针孔少、结构致密。 CVD分类: 按 淀 积 温 度 : 低 温 ( 200 ~ 500℃ ) 、 中 温 (500 ~1000℃)和高温(1000 ~1300℃) 按反应器内的压力:常压和低压 按反应器壁的温度:热壁和冷壁 按反应激活方式:热激活和冷激活

介质薄膜:SiO2,Si3N4,

5.1 概述

淀积是指在wafer上淀积一层膜的工艺,淀积薄膜的工艺 有很多种,化学气相淀积、物理气相淀积、蒸发等很 多。 化学气相淀积(CVD)是通过气态物质的化学反应在 wafer表面淀积一层固态薄膜的工艺。CVD法淀积薄 膜可用以下几个步骤解释薄膜的生长过程:参加反应 的气体传输到wafer表面;反应物扩散至wafer表面并 吸附在其上;wafer表面发生化学反应,生成膜分子 和副产物;膜分子沿wafer表面向膜生长区扩散并与 晶格结合成膜;反应副产物 随气流流动至排气口, 被排出淀积区。

主要问题是源物质的选择(固相产物与薄膜材 料相同)和确定分解温度。

5.2 化学气相沉积

(1)氢化物

700-1000℃ SiH4 Si + 2H2

H-H键能小,热分解温度低,产物无腐蚀性。

(2)金属有机化合物

420℃ 2Al(OC3H7 )3 Al2O3 + 6C3H6 + 3H2O

09薄膜物理淀积技术

6、实现肖特基接触的途径

表面态的处理——表面费米能级的工艺调制

金属的选择 表面的处理 镀膜温度和速率

9.4.2. Al在硅器件中的特点 Al是硅平面器件中的三种基本材料之一

主要做欧姆电极和连线,也能与p型硅形成 欧姆接触。

欧姆电极和连线材料的要求: 电阻率低、稳定抗氧化、与基质材料的粘接 性好、能与各型硅材料形成良好的欧姆接触、 易于光刻、易于键合

– 平衡蒸气压:

– 合金与化合物蒸发:P305 无分解蒸发、分解蒸发;不同蒸气压

的蒸发

– 膜厚的实时测量:

石英振荡法(原理?)

精度可达~0.01Å

Simple Evaporator

Crucible

Wafer carrier

Evaporating metal Process chamber (bell jar)

– 等离子体溅射:低压(电压、气压) – 磁控溅射:提高离化率、分离非离化离子 – 优点:?

– 工艺: (组分的控制,界面态)

– 台阶覆盖:

(台阶的应用)

• 9.3. PVD的主要应用 PVD技术主要用于金属膜的制备

(也可以用于非金属薄膜材料的生长)

9.3.1 主要金属材料 连线材料(铝Al、铝铜合金、铜Cu) 阻挡层金属(W、Ti、Mo、Ta等) 硅化物(Pt、W、Ti等) 金属填充物(W等) 其它

Al/多晶Si双层金属化结构——重掺杂(P、 As)多晶硅具有低阻、互连性好、多晶粒不 易在低温下再结晶等特点。但不适宜在p型 层上作互连。

Al-阻挡层结构——用薄(几十纳米)金 属膜(Ti0.03~0.28W、TiN 0.4) 作Al/Si间的阻 挡层(可在600°C下阻挡Al 20h)。TiW的 压应力大,因而目前多用TiN。由于TiW、 TiN与Si的欧姆接触和粘附性不好,故需在 阻挡层和Si之间加一层金属硅化物(如: PtSi、Pd2Si、CoSi等),形成多层金属化电 极。

表面态的处理——表面费米能级的工艺调制

金属的选择 表面的处理 镀膜温度和速率

9.4.2. Al在硅器件中的特点 Al是硅平面器件中的三种基本材料之一

主要做欧姆电极和连线,也能与p型硅形成 欧姆接触。

欧姆电极和连线材料的要求: 电阻率低、稳定抗氧化、与基质材料的粘接 性好、能与各型硅材料形成良好的欧姆接触、 易于光刻、易于键合

– 平衡蒸气压:

– 合金与化合物蒸发:P305 无分解蒸发、分解蒸发;不同蒸气压

的蒸发

– 膜厚的实时测量:

石英振荡法(原理?)

精度可达~0.01Å

Simple Evaporator

Crucible

Wafer carrier

Evaporating metal Process chamber (bell jar)

– 等离子体溅射:低压(电压、气压) – 磁控溅射:提高离化率、分离非离化离子 – 优点:?

– 工艺: (组分的控制,界面态)

– 台阶覆盖:

(台阶的应用)

• 9.3. PVD的主要应用 PVD技术主要用于金属膜的制备

(也可以用于非金属薄膜材料的生长)

9.3.1 主要金属材料 连线材料(铝Al、铝铜合金、铜Cu) 阻挡层金属(W、Ti、Mo、Ta等) 硅化物(Pt、W、Ti等) 金属填充物(W等) 其它

Al/多晶Si双层金属化结构——重掺杂(P、 As)多晶硅具有低阻、互连性好、多晶粒不 易在低温下再结晶等特点。但不适宜在p型 层上作互连。

Al-阻挡层结构——用薄(几十纳米)金 属膜(Ti0.03~0.28W、TiN 0.4) 作Al/Si间的阻 挡层(可在600°C下阻挡Al 20h)。TiW的 压应力大,因而目前多用TiN。由于TiW、 TiN与Si的欧姆接触和粘附性不好,故需在 阻挡层和Si之间加一层金属硅化物(如: PtSi、Pd2Si、CoSi等),形成多层金属化电 极。

薄膜淀积与外延技术

(3)化学角度

有机薄膜 无机薄膜

编辑课件

3

5.1 概述

(4)组成

金属薄膜 非金属薄膜

(5)物性

硬质薄膜

声 学 薄 膜

热 学 薄 膜

金属导电薄膜

半

导

体

薄

膜

超

导

薄

膜

介电薄膜

磁

阻

薄

膜

光

学

薄编膜辑课件

薄膜的一个重要参数 厚度,决定薄膜性能、质量

通常,膜厚 < 数十um, 一般在1um 以下。

20

5.2 化学气相沉积

编辑课件

反应方向判据:

Gr 0

可以确定反 应温度。

21

5.2 化学气相沉积

平衡常数 K P 的意义: ▪ 计算理论转化率

▪ 计算总压强、配料比对反应的影响

Pi

ni P ni

通过平衡常数可以确定系统的热力学平衡问题。

编辑课件

22

5.2 化学气相沉积

CVD的(化学反应)动力学

4

5.1 概述

两种常见的薄膜结构 • 单层膜

• 周期结构多层膜

编辑课件

A Substrate

B A B A Substrate

5

5.1 概述

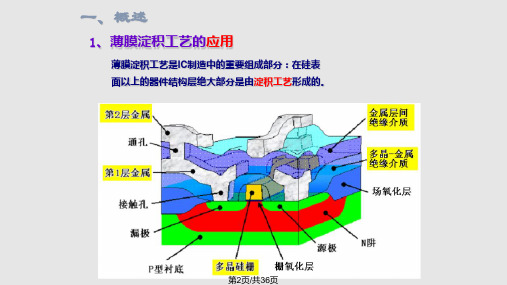

在集成电路制备 中,很多薄膜材 料由淀积工艺形 成

Deposition

✓半导体薄膜:Si

✓介质薄膜:SiO2,Si3N4, BPSG,…单晶薄膜:Si, SiGe(外延)

的 利用某种物理过程实现物质的转移,即将原子或分子转移到衬

淀 底(硅)表面上,并淀积成薄膜的技术。

积 例如:蒸发 evaporation,溅射sputtering

第五章 薄膜淀积与外延技术

5.1 概述

方两 1)化学气相淀积 — Chemical Vapor Deposition 式类 (CVD) 主 一种或数种物质的气体,以某种方式激活后,在衬底 表面发生化学反应,并淀积出所需固体薄膜的生长技 要 术。 的 例如:APCVD, LPCVD, PECVD, HDPCVD 淀 2)物理气相淀积 — Physical Vapor Deposition 积 (PVD) 利用某种物理过程实现物质的转移,即将原子或分子 转移到衬底(硅)表面上,并淀积成薄膜的技术。 例如:蒸发 evaporation,溅射sputtering

5.2 化学气相沉积

1150-1200℃ SiCl4 + 2H2 Si + 4HCl 325-475℃ SiH4 + 2O2 SiO2 + 2H2O 450℃ Al(CH3 )6 + 12O2 Al2O3 + 9H2O + 6CO2 750℃ 3SiH4 + 4NH3 Si3 N4 + 12H2 850-900℃ 3SiCl4 + 4NH3 Si3 N4 + 12HCl 350-500℃ SiH4 + B2H6 + 5O2 B2O3 SiO2 (硼硅玻璃) + 5H2O

CVD反应动力学分析的基本任务是:通过实验 研究薄膜的生长速率,确定过程速率的控制机制, 以便进一步调整工艺参数,获得高质量、厚度均匀 的薄膜。 反应速率 τ是指在反应系统的单位体积中,物 质(反应物或产物)随时间的变化率。

5.2 化学气相沉积

温度对反应速率的影响: Van’t Hoff 规则:反应温度每升高 10 ℃,反应 速率大约增加2-4倍。这是一个近似的经验规则。

薄膜淀积工艺上.pptx

吸附过程

a 代表被吸附的物质

表面总反应

■ 吸附在硅表面的H2被解吸附,留下

空位,使反应可继续进行。

■

被吸附的SiH2在硅片表面扩散,直

到找到空位成键。

■

表面扩散长度长时,淀积均匀;表

面扩散长度短时,淀积不均匀。

温度上升,扩散长度提高

淀积均匀性提高

图13.3 Si CVD过程中硅片表面模型

第22页/共36页

对于高纯净环境,采用干泵以避免油蒸汽污染。

(2)

高真空泵:

抽吸腐蚀性和有毒气体,或大容量气体时,采用动量转移

型泵,如扩散泵和涡轮分子泵;

抽吸小容量气体,或需要超高洁净度时,采用气体吸附型泵,

如冷泵(低温泵)等。

7、真空密封:O形圈(低中真空)、金属法兰(高真空)

8、气压测量:电容压力计、热传导规表(低中真空)、离子

体材料的淀积,如二氧化硅、多晶硅、氮化硅等。

(2) 物理气相淀积(Physical Vapor Deposition):利用物理

机制制备所需薄膜材料,常用于金属薄膜的制备淀积,

如铝、钨、钛等。

(3) 其他的淀积技术还包括:旋转涂布法、电解电镀法等

SOG(Spin on Glass)

第3页/共36页

金属Cu的淀积

(7) 副产物离开反应器的输运

1、反应腔内的气体流动

最慢的步骤决定了淀积薄膜的速率

第23页/共36页

2、反应腔内的化学反应

4、反应腔内的化学反应:

化学平衡与质量作用定律

(1) 假设:在小的体积元内温度和气体化学组分是均匀的,

且只进行一种反应,如:

(2) 化学平衡时,每种物质的浓度维持固定不变

a 代表被吸附的物质

表面总反应

■ 吸附在硅表面的H2被解吸附,留下

空位,使反应可继续进行。

■

被吸附的SiH2在硅片表面扩散,直

到找到空位成键。

■

表面扩散长度长时,淀积均匀;表

面扩散长度短时,淀积不均匀。

温度上升,扩散长度提高

淀积均匀性提高

图13.3 Si CVD过程中硅片表面模型

第22页/共36页

对于高纯净环境,采用干泵以避免油蒸汽污染。

(2)

高真空泵:

抽吸腐蚀性和有毒气体,或大容量气体时,采用动量转移

型泵,如扩散泵和涡轮分子泵;

抽吸小容量气体,或需要超高洁净度时,采用气体吸附型泵,

如冷泵(低温泵)等。

7、真空密封:O形圈(低中真空)、金属法兰(高真空)

8、气压测量:电容压力计、热传导规表(低中真空)、离子

体材料的淀积,如二氧化硅、多晶硅、氮化硅等。

(2) 物理气相淀积(Physical Vapor Deposition):利用物理

机制制备所需薄膜材料,常用于金属薄膜的制备淀积,

如铝、钨、钛等。

(3) 其他的淀积技术还包括:旋转涂布法、电解电镀法等

SOG(Spin on Glass)

第3页/共36页

金属Cu的淀积

(7) 副产物离开反应器的输运

1、反应腔内的气体流动

最慢的步骤决定了淀积薄膜的速率

第23页/共36页

2、反应腔内的化学反应

4、反应腔内的化学反应:

化学平衡与质量作用定律

(1) 假设:在小的体积元内温度和气体化学组分是均匀的,

且只进行一种反应,如:

(2) 化学平衡时,每种物质的浓度维持固定不变

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、实现肖特基接触的途径

表面态的处理——表面费米能级的工艺调制

金属的选择 表面的处理 镀膜温度和速率

9.4.2. Al在硅器件中的特点 Al是硅平面器件中的三种基本材料之一

主要做欧姆电极和连线,也能与p型硅形成 欧姆接触。

欧姆电极和连线材料的要求: 电阻率低、稳定抗氧化、与基质材料的粘接 性好、能与各型硅材料形成良好的欧姆接触、 易于光刻、易于键合

4)电迁移现象:

表观现象为,Al电极引线在大电流密度作 用下,一部分出现空洞而断裂,一部分出现 Al原子堆积而形成小丘。

主要机理是,在高电流密度(~106A/cm2)Al离子 被电子风“吹”离晶格位置。 对策包括,Al膜多晶化、Al-Cu等合金、夹心 结构、介质膜覆盖和Cu基材料。

肖特基接触还大量用于MESFET器件

– 工艺: (组分的控制,界面态)

– 台阶覆盖:

(台阶的应用)

• 9.3. PVD的主要应用 PVD技术主要用于金属膜的制备

(也可以用于非金属薄膜材料的生长)

9.3.1 主要金属材料 连线材料(铝Al、铝铜合金、铜Cu) 阻挡层金属(W、Ti、Mo、Ta等) 硅化物(Pt、W、Ti等) 金属填充物(W等) 其它

AlCu合金工艺(提高抗电迁移能力,Cu0.5~4%)

Cu工艺:抗电迁移能力强、电阻率低、较少的工 艺步骤

通常用溅射(SPUTTER)方法淀积Al

9.4.3. 钛金属硅化的自对准工艺 要点:钛能与硅形成难腐蚀的低电阻的TiSi2合金 (工艺难点),而不易与其它介质材料形 成化合物。 Al栅的困难

晶粒自由能对成核的影响: 临界半径—表面能的约束

界面亲和能对成核的影响: 浸润湿夹角—界面键的形成

晶粒间界的形成与多晶膜的生长:

杂质的影响:

非晶膜的形成:

(Si非晶膜、多晶膜和外延层的形成)

9.2.几种物理沉积(PVD)方法 1)热阻加热蒸发镀膜

常规真空系统: (Ch 12)

油扩散泵原理:

Silicon and Select Wafer Fab Metals (at 20°C)

Material

Silicon (Si) Doped Polysilicon (Doped Poly)

Aluminum(Al) Copper (Cu) Tungsten (W) Titanium(Ti) Tantalum(Ta)

1、金属(Al)的电阻率、粘附性和可光刻性

2、几个物理问题 1)合金的形成 相图 固溶度 金属化合金温度 的选择557°C 合金处理也将改 变界面态

2)界面渗透

557°C 金属化时,Al/Si界面的渗透主要 是Si向Al内扩散。

金属/半导体界面的低温相互渗透,将使 界面的机械强度增加,但也可能影响界面态 的稳定。

无油真空系统:

分子泵

低温吸附泵

溅射离子泵 (Ti升华泵)

• 真空的测量 9.4, 热偶规 电离规

• 坩埚: 与蒸发材料的粘润性和互溶度 钨、刚玉等

– 优点与缺点: 系统简单、可蒸镀各种材料、易做厚膜 纯度不够高、镀膜速率不易控制、均匀性 较差(星型夹具)

– 平衡蒸气压:

– 合金与化合物蒸发:P305 无分解蒸发、分解蒸发;不同蒸气压

• 9.4. 器件中的金属膜 在器件中的作用:

—欧姆电极、连线、肖特基接触

9.4.1.欧姆接触与肖特基接触(半导体物理)

1、金属功函数与半导体亲合能对金—半接触 时的界面空间电荷区的影响 阻挡层和反阻挡层的形成

2、界面态的影响

FWe ?

费米能级钉扎

3、隧穿效应

4、与半导体载流子浓度的关系

5、实现低欧姆接触的途径 高掺杂(正面) 粗表面(背面) 合金(双面):合金层和扩散层 表面态的形成

2)电子束蒸发: 纯度高 镀膜速率易控制

3)溅射沉积 直流溅射

RF Sputtering System

Matching netwapacitor

Gas flow controller

Target Substrate

Gas panel

Chuck

Turbo pump

的蒸发

– 膜厚的实时测量:

石英振荡法(原理?)

精度可达~0.01Å

Simple Evaporator

Crucible

Wafer carrier

Evaporating metal Process chamber (bell jar)

Hi-Vac valve Hi-Vac pump

Roughing pump

RF generator Microcontroller operator interface

Pressure controller

Exhaust

Argon

Roughing pump

– 射频溅射: 解决绝缘靶材料上的电荷堆积问题和合金材 料的组分问题

– 等离子体溅射:低压(电压、气压) – 磁控溅射:提高离化率、分离非离化离子 – 优点:?

Al/SiO2界面的在低温下可形成一极薄的 Al2O3层

3) Al/Si接触中的尖刺现象

Al向硅中扩散,(100)方向的扩散系数 大,所以MOS IC器件中明显。

Junction Spiking

Shallow junction

Junction short

尖刺现象的抑制:

Al/Si合金层结构——但Si从Al 中分凝将 在Al层中形成单晶硅“结瘤”或“外延膜” 使接触整流化。

Molybdenum(Mo) Platinum(Pt)

Melting Temperature (C)

1412

1412 660 1083 3417 1670 2996 2620 1772

Resistivity (-cm)

109

500 – 525 2.65 1.678 8 60

13 – 16 5 10

Al/多晶Si双层金属化结构——重掺杂(P、 As)多晶硅具有低阻、互连性好、多晶粒不 易在低温下再结晶等特点。但不适宜在p型 层上作互连。

Al-阻挡层结构——用薄(几十纳米)金 属膜(Ti0.03~0.28W、TiN 0.4) 作Al/Si间的阻 挡层(可在600°C下阻挡Al 20h)。TiW的 压应力大,因而目前多用TiN。由于TiW、 TiN与Si的欧姆接触和粘附性不好,故需在 阻挡层和Si之间加一层金属硅化物(如: PtSi、Pd2Si、CoSi等),形成多层金属化电 极。

表面态的处理——表面费米能级的工艺调制

金属的选择 表面的处理 镀膜温度和速率

9.4.2. Al在硅器件中的特点 Al是硅平面器件中的三种基本材料之一

主要做欧姆电极和连线,也能与p型硅形成 欧姆接触。

欧姆电极和连线材料的要求: 电阻率低、稳定抗氧化、与基质材料的粘接 性好、能与各型硅材料形成良好的欧姆接触、 易于光刻、易于键合

4)电迁移现象:

表观现象为,Al电极引线在大电流密度作 用下,一部分出现空洞而断裂,一部分出现 Al原子堆积而形成小丘。

主要机理是,在高电流密度(~106A/cm2)Al离子 被电子风“吹”离晶格位置。 对策包括,Al膜多晶化、Al-Cu等合金、夹心 结构、介质膜覆盖和Cu基材料。

肖特基接触还大量用于MESFET器件

– 工艺: (组分的控制,界面态)

– 台阶覆盖:

(台阶的应用)

• 9.3. PVD的主要应用 PVD技术主要用于金属膜的制备

(也可以用于非金属薄膜材料的生长)

9.3.1 主要金属材料 连线材料(铝Al、铝铜合金、铜Cu) 阻挡层金属(W、Ti、Mo、Ta等) 硅化物(Pt、W、Ti等) 金属填充物(W等) 其它

AlCu合金工艺(提高抗电迁移能力,Cu0.5~4%)

Cu工艺:抗电迁移能力强、电阻率低、较少的工 艺步骤

通常用溅射(SPUTTER)方法淀积Al

9.4.3. 钛金属硅化的自对准工艺 要点:钛能与硅形成难腐蚀的低电阻的TiSi2合金 (工艺难点),而不易与其它介质材料形 成化合物。 Al栅的困难

晶粒自由能对成核的影响: 临界半径—表面能的约束

界面亲和能对成核的影响: 浸润湿夹角—界面键的形成

晶粒间界的形成与多晶膜的生长:

杂质的影响:

非晶膜的形成:

(Si非晶膜、多晶膜和外延层的形成)

9.2.几种物理沉积(PVD)方法 1)热阻加热蒸发镀膜

常规真空系统: (Ch 12)

油扩散泵原理:

Silicon and Select Wafer Fab Metals (at 20°C)

Material

Silicon (Si) Doped Polysilicon (Doped Poly)

Aluminum(Al) Copper (Cu) Tungsten (W) Titanium(Ti) Tantalum(Ta)

1、金属(Al)的电阻率、粘附性和可光刻性

2、几个物理问题 1)合金的形成 相图 固溶度 金属化合金温度 的选择557°C 合金处理也将改 变界面态

2)界面渗透

557°C 金属化时,Al/Si界面的渗透主要 是Si向Al内扩散。

金属/半导体界面的低温相互渗透,将使 界面的机械强度增加,但也可能影响界面态 的稳定。

无油真空系统:

分子泵

低温吸附泵

溅射离子泵 (Ti升华泵)

• 真空的测量 9.4, 热偶规 电离规

• 坩埚: 与蒸发材料的粘润性和互溶度 钨、刚玉等

– 优点与缺点: 系统简单、可蒸镀各种材料、易做厚膜 纯度不够高、镀膜速率不易控制、均匀性 较差(星型夹具)

– 平衡蒸气压:

– 合金与化合物蒸发:P305 无分解蒸发、分解蒸发;不同蒸气压

• 9.4. 器件中的金属膜 在器件中的作用:

—欧姆电极、连线、肖特基接触

9.4.1.欧姆接触与肖特基接触(半导体物理)

1、金属功函数与半导体亲合能对金—半接触 时的界面空间电荷区的影响 阻挡层和反阻挡层的形成

2、界面态的影响

FWe ?

费米能级钉扎

3、隧穿效应

4、与半导体载流子浓度的关系

5、实现低欧姆接触的途径 高掺杂(正面) 粗表面(背面) 合金(双面):合金层和扩散层 表面态的形成

2)电子束蒸发: 纯度高 镀膜速率易控制

3)溅射沉积 直流溅射

RF Sputtering System

Matching netwapacitor

Gas flow controller

Target Substrate

Gas panel

Chuck

Turbo pump

的蒸发

– 膜厚的实时测量:

石英振荡法(原理?)

精度可达~0.01Å

Simple Evaporator

Crucible

Wafer carrier

Evaporating metal Process chamber (bell jar)

Hi-Vac valve Hi-Vac pump

Roughing pump

RF generator Microcontroller operator interface

Pressure controller

Exhaust

Argon

Roughing pump

– 射频溅射: 解决绝缘靶材料上的电荷堆积问题和合金材 料的组分问题

– 等离子体溅射:低压(电压、气压) – 磁控溅射:提高离化率、分离非离化离子 – 优点:?

Al/SiO2界面的在低温下可形成一极薄的 Al2O3层

3) Al/Si接触中的尖刺现象

Al向硅中扩散,(100)方向的扩散系数 大,所以MOS IC器件中明显。

Junction Spiking

Shallow junction

Junction short

尖刺现象的抑制:

Al/Si合金层结构——但Si从Al 中分凝将 在Al层中形成单晶硅“结瘤”或“外延膜” 使接触整流化。

Molybdenum(Mo) Platinum(Pt)

Melting Temperature (C)

1412

1412 660 1083 3417 1670 2996 2620 1772

Resistivity (-cm)

109

500 – 525 2.65 1.678 8 60

13 – 16 5 10

Al/多晶Si双层金属化结构——重掺杂(P、 As)多晶硅具有低阻、互连性好、多晶粒不 易在低温下再结晶等特点。但不适宜在p型 层上作互连。

Al-阻挡层结构——用薄(几十纳米)金 属膜(Ti0.03~0.28W、TiN 0.4) 作Al/Si间的阻 挡层(可在600°C下阻挡Al 20h)。TiW的 压应力大,因而目前多用TiN。由于TiW、 TiN与Si的欧姆接触和粘附性不好,故需在 阻挡层和Si之间加一层金属硅化物(如: PtSi、Pd2Si、CoSi等),形成多层金属化电 极。