铁件配料表精品模板

各种材料成分表

宝山钢铁股份有限公司企业标准冷镦钢盘条(Q/BQB 517-2009代替Q/BQB 517-2003、BZJ 550-2004)1 范围本标准规定了冷镦钢盘条的尺寸、外形、重量及允许偏差、技术要求、检验与试验、包装、标志和检验文件等。

本标准适用于宝山钢铁股份有限公司生产的供制造螺栓、螺母、螺钉等紧固件及汽车、电气机械零件用的冷镦钢无扭控冷热轧盘条。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006 钢的成品化学成分允许偏差GB/T 223 钢铁及合金化学分析方法GB/T 224-2008 钢的脱碳层深度测定法GB/T 228-2002 金属材料 室温拉伸试验方法GB/T 2975-1998 钢及钢产品 力学性能试验取样位置及试样制备GB/T 4336-2002 碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)GB/T 6394-2002 金属平均晶粒度测定法GB/T 6478-2001 冷镦和冷挤压用钢GB/T 8170-2008 数值修约规则与极限数值的表示和判定GB/T 10561-2005 钢中非金属夹杂物含量的测定 标准评级图显微检验法GB/T 13298-1991 金属显微组织检验方法GB/T 20066-2006 钢和铁 化学成分测定用试样的取样和制样方法GB/T 20123-2006 钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)GB/T 20125-2006 低合金钢 多元素含量的测定 电感耦合等离子体原子发射光谱法GB/T 20126-2006 非合金钢 低碳含量的测定 第2 部分:感应炉(经预加热)内燃烧后红外吸收法YB/T 5293-2006 金属材料 顶锻试验方法Q/BQB 500 盘条包装、标志及检验文件的一般规定Q/BQB 501 盘条尺寸、外形、重量及允许偏差JIS G 3507-1:2005 冷顶锻用碳素钢 第一部分:盘条JIS G 4053:2008 机械结构用低合金钢3 订货所需信息订货时用户需提供如下信息:a) 本企业标准号;b) 牌号;c) 规格及尺寸精度级别;公称直径 mm 直径允许偏差 mm 不圆度 mm0.4-0.20.5-0.30.7-0.119.0~26.0±0.50≤0.605.3 交货状态盘条以热轧状态交货。

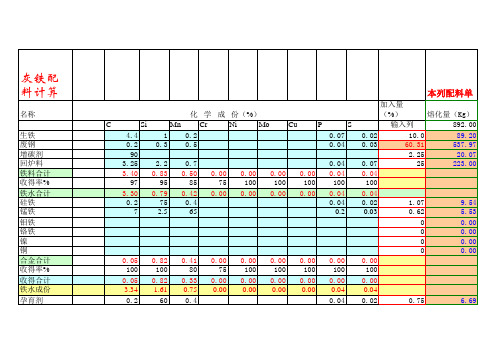

灰铁配料计算表

0.3

20-40 3.2-3.4 1.8-2.2

>40 3.1-3.3 1.6-1.9

HT250

<20

3.2-3.4 1.7-2.0 0.7-0.9 0.25

20-40 3.1-3.3 1.6-.18

>40 3.0-3.2 1.4-1.6

HT300

>15 3.0-3.2 1.4-1.7 0.7-0.9

5.输入熔化量,则得到配料单。 6.千万注意表中红色字不能改动,易碎!将文件多作个备份。

100

3.30 0.79 0.42 0.00

0.2

75 0.4

7

2.5

65

0.00

0.00

0.00

0.04 0.04

0.2

0.04 0.02

0.03

0.05 0.82 0.41 0.00 0.00 0.00 0.00 0.00 0.00

100 100

80

75 100 100 100 100

100

1.07 0.62

名称

生铁 废钢 增碳剂 回炉料 铁料合计 收得率% 铁水合计 硅铁 锰铁 钼铁 铬铁 镍 铜 合金合计 收得率% 收得合计 铁水成份 孕育剂 收得率% 收得合计 灰铁成份

灰铁配料计算

本列配料单

化 学 成 份(%)

加入量(%) 熔化量(Kg)

C

Si

Mn Cr

Ni

Mo Cu

P

S

输入列

892.00

4.4

1 0.2

0 0 0 0

9.54 5.53

0.00 0.00 0.00 0.00

0.05 0.82 0.33 0.00 0.00 0.00 0.00 0.00 0.00

如何获得优质铁水1配料计算

有许多工厂采用铸铁屑压块法,效果很好。 如有的工厂用160t摩擦压力机将铸铁屑冷压 成块,压后即可入炉熔化,回收率达90%以 上。

(4)铁合金

铁合金主要用于调整铸铁中的化学成分。铁 合金种类很多,常用的有硅铁、锰铁、磷铁、 钛铁、铬铁、钼铁等。

配料时常用FeSi45硅铁来调整铁液成分,而 孕育处理则用FeSi75硅铁,可在出铁槽,铁 水包中加入。硅钙合金多用于炉前孕育处理。

(1)铸造用原生铁

原生铁是由铁矿石在炼铁厂高炉中冶炼出来 的的生铁锭。铸铁配料所用的原生铁主要是 铸造用生铁,个别情况下也适当搭配少量的 炼钢用生铁。铸造用生铁的规格见表11.4。 牌号如铸26(Z26)的“铸”字或“Z”代表 铸造用生铁,后面的数字“26”代表生铁中平 均含硅量为2.6%。其次是以生铁中含锰量、 含磷量和含硫量进行分类。

配料表格核算法是生产中常用的一种方法, 其步骤为先按铸铁要求和生产条件,以选择 法确定炉料配比;然后对所搭配炉料中的主 要成分进行核算。

(1)确定炉料配比

在生产中,当冲天炉状况和炉料成分相对稳 定时(日常生产中每日炉料配比虽有变化, 但一般波动范围不大),则配料工作可适当 简化。根据当日原料和铸件生产情况,可用 选择法确定炉料配比,然后对铁料的主要成 份进行核算,并计算出硅铁、锰铁等铁合金 的加入量。

其次确定新生铁与废钢的配比,设新生铁的配比为 x%,而回炉料的配比为y%,则废钢的配比为 100%-y%-x%。设炉料所需含碳量为w%,而 新生铁、废钢、回炉料的含碳量分别为a%、b%、 c%则可按下式计算出新生铁的配比:

第三步,确定配比并计算铁合金补加量。

第四步,根据以上计算,最后确定配料比, 写出配料单。

球墨铸铁用生铁规格见表11.5,其含硅、锰 量低,对磷、硫要求也更严格。炼钢生铁主 要用于配低硅铸铁。常用的炼钢生铁有炼08 (L10)等牌号(GB717—82),其含硅量 分别大于0.45%~0.85%和0.85%~1.25%。

铸铁件配料方法

铸铁件配料方法,及锰铁铬铁加入量配比HT250是珠光体灰铸铁。

化学成分:碳C :3.16~3.30硅Si:1.79~1.93锰Mn:0.89~1.04硫S :0.094~0.125磷P :0.120~0.170根据化学成分考虑原料的成分及烧损就可以知道配料了影响铸铁、铸钢件组织和性能的因素,有化学成分、孕育(变质)处理、冷却速度、炉料的“遗传性”、铁水过热温度等,在这几个因素中,化学成分含量的高低对铸件物理性能的影响相对更大些,而且是第一因素。

所以在生产过程中,根据铸件物理性能的要求,正确的配料或调料,严格控制材质的各化学成分含量尤为重要。

在生产实践中,作为冶炼技术人员和炉工来说,配料和调料应该是熟练掌握的一般性技术问题。

但是对予刚毕业的学生和大多数炉工来说,欲能系统、灵活的掌握,也确非易事。

要想控制铸件的化学成分与配料,必须事先了解以下几下问题:1、铸件的目标化学成分。

2、库存各种金属炉料的化学成分。

3、各种炉料在冶炼过程中化学成分的增减变化率。

4、配料方法。

一、目标化学成分现在大部分铸件,根据其牌号要求的不同,国标中已做出了相应的要求,从铸造手册中即可查到。

但是随着科技的进步,根据铸件的服役状况,市场需要更多物理性能各不相同的铸件,并对铸件的综合性能质量提出了更高的要求,科研单位也不断研究出新材质而取代旧材质,例如某水泥研究设计院研究的“中碳多元合金钢”,成功的代替了原需进口的球磨机衬板,代替了高锰钢,用该材质生产直径φ2.4甚至直径φ4.2的中大型球磨机衬板上,降低了生产成本,取得了良好的经济效益。

另外,如某厂生产出口国外石油钻井用的泥浆泵高铬双金属缸套及采石场600×900破碎机用的锤头,都是超高铬铸铁,这些材质的详细化学成分要求,在铸造手册中是查不到的。

在接受生产绪如上述产品时,如果自己没有完全掌握铸件化学成分要求,以及没有详细了解铸件的服役状况时,应让用户提供尽可能详细的化学成分要求范围及热处理工艺。

耐热铸铁化配料成分大参考

耐热铸铁化配料成分大参考1、高硅耐热铸铁:含硅5-6%,其工作温度可稳定在850度左右,但其机械性能低,只能制造受力较低的耐热零件。

其成分如下表:名 称 牌 号 化学成分(%) c si mnp s cr中硅耐热铸铁 rtsi-5.5 2.2-3.0 5.0-6.0 <1.0 <0.2 <0.12 0.5-0.9 含铬耐热铸铁 rtcr-0.8 2.8-3.6 1.5-2.5 <1.0 <0.3 <0.12 0.5-1.1 含铬耐热铸铁rtcr-1.52.8-3.6 1.7-2.7<1.0<0.3<0.121.2-1.92、高铝耐热铸铁:高铝耐热铸铁耐热性好(900度),可制各种加热炉的炉底板,但机械性能很差,且铝易氧化并形成夹渣。

其成分如下表:名 称 化学成分(%) c si mnp s al中铝耐热铸铁 2.5-3.2 1.6-2.3 0.6-0.8 5.5-7.0 高铝耐热铸铁1.2-2.0 1.3-2.0<0.7<0.4<0.0320-243、高铬耐热铸铁:一般来说,铬加入量为0.5-2%,工作温度愈高,则加入量应愈高,含铬量为26-30%时,耐热温度为1000度,含铬量为32-36%时,耐热温度为1150度,且机械性能保持较高。

名 称化学成分(%) c simn p s cr 高铬耐热铸铁rtcr161.6-2.4 1.5-2.2<1.0 <0.10 <0.05 15-18 高铬耐热铸铁rtcr28 0.5-1.0 0.5-1.30.5-0.8<0.10<0.0826-30耐热铸铁(GB/t9437-1988) 耐热铸铁件的牌号和化学成分类别 牌号 化学成分(质量分数)(%)C SiMnPSCrAl≤耐热铸铁RTCr3.0~3.8 1.5~2.5 1.0 0.20 O .120.50~1.00 --- RTCr23.0~3.8 2.0~3.0 1.O 0.20 0.12 >1.00~2.00 --- RTCrl61.6~2.4 1.5~2.2 1.OO .10 0.05 15.00~18.00 ---RTSi5 2.4~3.2 4.5~5.5 0.8 0.20 O.12 0.50~1.00 ---耐热球墨铸铁RTQSi4 2.4~3.2 3.5~4.5 0.7 O.10 0.03 --- RTQSi4Mo 2.7~3.5 3.5~4.5 0.5 0.10 0.03 Mo:0.3~0.7 --- RTQSi5 2.4~3.2 >4.5~5.5 0.7 0.10 0.03 --- --- RTQAl4Si4 2.5~3.0 3.5~4.5 0.5 O.10 0.02 --- 4.0~5.0RTQAl5si5 2.3~2.8 >4.5~5.2 0.5 O.10 0.02 --->5.0~5.8RTQAl221.6~2.21.O~2.0 0.7 0.10 0.03 ---20.0~24.O注:牌号的符号中,“RT”表示耐热铸铁,“Q”表示球墨铸铁,其余字母为合金元素符号,数字表示合金元素的平均含量(质量分数)。

铸件配料实用技术(生铁锭与废钢铁)

一、生铁锭生铁锭是熔制铸铁和铸钢的最主要金属炉料,约占配料重量的20%~100%,它的化学成分是否稳定、硫磷含量和有害杂质含量是否低,直接关系到所熔制铸铁和铸钢的质量。

合理的选用生铁锭也是获得低成本配料的有效方法之一。

生铁锭可分为铸造生铁、球墨铸铁专用生铁、炼钢生铁、高纯生铁和特种生铁等,均有标准,见表2-1-1至表2-1-7。

生产上常用生铁的化学成分和微量元素含量,见表2-1-8至表2-1-13。

通常:熔制灰铸铁时,应选用铸造生铁。

硅的质量分数为2.0%~3.0%的铸造生铁可用于熔制低牌号灰铸铁;硅的质量分数为1.2%~2.0%的铸造生铁可用于熔制高牌号灰铸铁。

熔制球墨铸铁时,应选用球墨铸铁专用生铁,但也可选用低硅、低锰和低磷硫的铸造生铁或炼钢生铁。

对于要求特别高的球墨铸铁也可选用高纯生铁。

球墨铸铁所用新生铁的硅的质量分数一般在0.8%~1.75%的范围内选择。

熔制大断面球墨铸铁件或铸态铁索体球墨铸铁件时,生铁的锰含量希望低于0.3%,不应超过0.5%,越低越好;熔制珠光体、贝氏体、退火铁索体球墨铸铁体时,生铁的锰的质量分数应小于0.6%;熔制正火珠光体球墨铸铁的中小型铸件时,生铁的锰的质量分数可适当放宽,一般也不要超过0.8%。

对于低温下工作的铁素体韧性球墨铸铁件和其他要求韧性较高的球墨铸铁件,应选用磷的质量分数小于0.07%的生铁。

一般球墨铸铁件用生铁磷的质量分数不应大于0.1%;硫的质量分数应限制在0.05以下;反球化元素不得过量ωTe<0.01%、ωTi<0.3%、ωSn<0.09%、ωSb<0.2%、ωPb<0.2%、ωBi<0.05%。

熔制蠕墨铸铁时,应参照熔制球墨铸铁的要求选用生铁。

熔制可锻铸铁时,一般只加入10%左右的生铁量,主要是为了提高碳含量,因此含磷、硫和铬低的铸造生铁、炼钢生铁和再生铁均能使用。

熔制特种铸铁时,应尽量选用含相应元素高的铸造生铁或特种生铁。

钢材元素含量和HRC图表精编版

钢材元素含量和HRC图表精编版钢材元素含量和H R C图表公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI- 碳 (C) 1. 提高刀刃抗变形能力和抗张强度 2. 增强硬度,提高抗磨损能力铬(Cr) 1. 增强硬度,抗张强度和韧性 2. 防磨损和腐蚀钴(Co) 1. 增大硬度和力度,使之可以承受高温淬火 2. 在更复杂的合金中用来加强其他元素的某些个体特性铜(Cu) 1. 增强抗腐蚀能力 2. 增强抗磨损能力锰(Mn) 1. 增大可淬性,抗磨损力和抗张强度2. 从熔化的金属中以分离氧化和分离汽化作用带走氧3. 大量加入时,增强硬度,但提高脆性钼(Mo) 1. 增强力度,硬度,可淬性和韧性2. 改善机械加工性和抗腐蚀能力镍(Ni) 1. 增强力度,硬度和抗腐蚀能力磷(P) 1. 增强力度,机械加工性和硬度 2. 浓度过大时易脆裂硅(Si) 1. 增强延展性 2. 增大抗张强度 3. 从熔化的金属中以分离氧化和分离汽化作用带走氧硫(S) 1. 少量使用可改善机械加工性钨(W) 1. 增大力度,硬度和韧性钒(V) 1. 增大力度,硬度和抗震能力 2. 防止产生颗粒钢铁中微量金属元素的作用:--------------------------------------1、磷(P):使钢产生冷脆和降低钢的冲击韧性;但可改善钢的切削性能。

2、硅(Si):能增加钢的强度、弹性、耐热、耐酸性及电阻系数等。

冶炼中的脱氧剂能增加钢的过热和脱碳敏感性。

3、锰(Mm):能提高钢的强度和硬度及耐磨性。

冶炼时的脱氧剂和脱硫剂。

4、铬(Cr):能增加钢的机械性能和耐磨性,可增大钢的淬火度和淬火后的变形能力。

同时又可增加钢的硬度、弹性、抗磁力和抗强力,增加钢的耐蚀性和耐热性等。

5、镍(Ni):可以提高钢的强度、韧性、耐热性、防腐性、抗酸性、导磁性等。

增加钢的淬透性及硬度。

6、钒(V):可赋于钢的一些特殊机械性能:如提高抗张强度和屈服点,明显提高钢的高温强度。

铸造用配料单

0.021 0.03 0.011 0.07 0.011 0.07

0.045 0.3 0.045 0.3

1045 编制

941

1150

1254 审核

增碳剂固定碳含量 增碳剂吸收率 批准

95 0.9

配料单

材质 元素名称 目标成分 化验成分 配入成分 生铁 废钢 回炉料 灰铁屑 杂铁豆 钢屑 硅铁 高碳锰 铁 高碳铬 铁 球化剂 瞬时孕 育剂 硫化亚 铁 增碳剂 铜 锡 钼铁 镍 熔炼量 生铁 废钢 回炉料 灰铁屑 端板屑 杂铁豆 硅铁 高碳锰 高碳铬 球化剂 P孕育剂 FeS 增碳剂 铜线 锡 钼铁 镍 钒铁 合计 0.00 70.00 15.00 15.00 0.00 0.00 1.48 0.00 0.00 0.000 0.150 0.13 2.78 0.00 0.000 0.00 0.00 104.54 1000 0.0 700.0 150.0 150.0 0.0 0.0 14.80 0.00 0.00 0.00 1.50 1.30 27.80 0.00 0.00 0.00 0.00 C 900 0.0 630.0 135.0 135.0 0.0 0.0 13.32 0.00 0.00 0.00 1.35 1.17 25.02 0.00 0.00 0.00 0.00 Si 1100 0.0 770.0 165.0 165 0 0 16.28 0.00 0.00 0.00 1.65 1.43 30.58 0.00 0.00 0.00 0.00 Mn 1200 0.0 840.0 180.0 180.0 0.0 0.0 17.76 0.00 0.00 0.00 1.80 1.56 33.36 0.00 0.00 0.00 0.00 P S 原材料批次 Ti N Cu Cr Sn Mo 备注: 1、炉前Si:1.1-1.4%; 2、碳在炉前调整合格后出炉,锰铁铬铁根据工厂控制 要求在出炉前调整加入。 3、出炉完毕到浇注结束时间≤10分钟。 2.377 85.5 0.105 70 0.052 40 0.000 7.2 0.000 1.9 1.072 72.4 0.000 60.25 0.000 60.09 合格 C 3.40 3.50 3.47 3.472 0.000 4.13 0.105 0.15 0.495 3.3 0.495 3.3 产品 合格 Si 1.65 1.90 1.80 1.897 0.000 1.17 0.210 0.3 0.255 1.7 0.255 1.7 合格 Mn 0.60 0.80 0.70 0.700 0.000 0.28 0.490 0.7 0.105 0.7 0.105 0.7 P 0.00 0.050 合格 S 0.07 0.100 0.073 0.073 Ti 0.000 0.040 N 0.000 0.000 编号 Cu 0.00 0.00 合格 Cr 0.00 0.35 0.09 0.090 Sn 0.000 0.000 Mo 0.000 0.000

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程名称: 分部名称: 序号 1 2 型 号 M-1 M-2 某某建筑工程 预埋件 数量 钢板宽a 钢板长b 钢板厚t 锚板 单块钢板 (块) 10 25 (mm) 500 300 (mm) 500 300 (mm) 10 14 (块) 1 1 (kg) 19.63 9.89 钢板合计 (kg) 196.25 247.28 是 锚筋型号

弯钩 级别 直径

编制日期: 锚筋数 锚固长 (根) 6 4 (mm) 400 240

2009年4月3日 单块锚筋 (kg)

Байду номын сангаас2.13 0.74

锚筋合计 (kg) 21.30 18.50

备 注

Ⅱ Ⅰ

12 10

编制人签字:

审核人签字:

审核日期:______年____月____日

铁件工程量合计 锚板合计 ≠ 4 6 8 10 12 14 16 18 20 25 30 小计 铁件总计(kg) 443.53 247.28 锚 筋 196.25 Ⅰ Ⅰ Ⅱ Ⅱ Ⅱ Ⅱ Ⅱ Ⅱ Ⅱ Ⅱ Ⅱ 锚筋合计 6 8 10 12 14 16 18 20 22 25 28 小计 39.80 18.5 21.3

≠ ≠ ≠ ≠ 锚 板 ≠ ≠ ≠ ≠ ≠ ≠

483.33

编制人签字:

审核人签字:

审核日期:______年____月____日

备注事项:

1、板面、梁面、支墩面层上埋 铁都要开排气孔,所有埋铁要四角钻 固定孔,所有埋铁制成后总高大于结 构总高或总厚时,锚筋要弯折,制成 总高为结构总高或总厚减少80MM(其 中板面板底埋铁的制成总高为板厚20MM)。 2、锚筋为I级圆钢时,均应加6 倍直径的180°弯沟。 3、其它未尽事宜,均按相关验 收规范、图集或施工手册执行。