1微耕机设计计算书详细解析

微耕机设计计算书

微耕机设计计算书一、发动机:采用凯马F186风冷柴油发动机,曲轴输出,最高输出转速3600转/分钟。

二、离合方式:采用湿式摩擦离合器进行动力的离、合。

三、发动机与传动箱之间采用法兰盘连接。

四、传动箱结构:1、传动箱分为上下结构,上为变速箱体、下为行走箱体,变速箱体与行走箱体之间采用螺栓连接;2、变速箱体采用铝合金低压铸造;3、行走箱采用灰铁砂铸或球铁精铸;4、整个传动箱内有5根轴,采用了3个双联直齿轮和两组锥齿轮来变速和改变动力传递方向五、主轴:1、(主轴)变速齿轮:Z1=14,m1=2.5;Z2=25,m2=2;2、变速齿轮与主轴之间采用花键连接,改变变速齿轮在主轴上的位置可实现快档、空档、慢档;主轴通过轴承安装连接在变速箱体上。

六、副轴:1、副轴双联齿轮:Z1=39,m1=2.5;Z2=40,m2=2;2、主动伞齿轮:Z=10,m=3;3、副轴固定在变速箱体上,副轴双联齿轮以键连接方式套装在主动伞齿轮上,主动伞齿轮通过滚针轴承等安装连接在副轴上;七、倒挡轴:1、倒档齿轮:Z1=15,m1=2.5;Z2=20,m2=2.5;2、倒挡轴固定在变速箱体上,倒挡齿轮通过倒挡推盘空套在倒挡轴上。

八、伞齿轮轴:1、从动伞齿轮:Z=43,m=3;2、伞齿轮轴:Z=8,m=4;3、从动伞齿轮与伞齿轮轴之间采用花键连接,伞齿轮轴通过两锥度轴承连接在行走箱体上。

八、输出轴:1、行走伞齿轮:Z=33,m=4;2、行走伞齿轮与输出轴之间采用花键连接,输出轴通过两轴承连接在行走箱体上。

九、各挡位传动比及输出转速的计算:1、快挡位:i1=40/25×43/10×33/8=28.38n1=3600转/分钟×i1=3600转/分钟×28.38=127转/分钟2、慢挡位:i2=39/14×43/10×33/8=49.4n2=3600转/分钟×i2=3600转/分钟×49.4=73转/分钟3、倒挡位:i3=20/14×39/15×43/10×33/8=65.88n3=3600转/分钟×i3=3600转/分钟×65.88=54转/分钟。

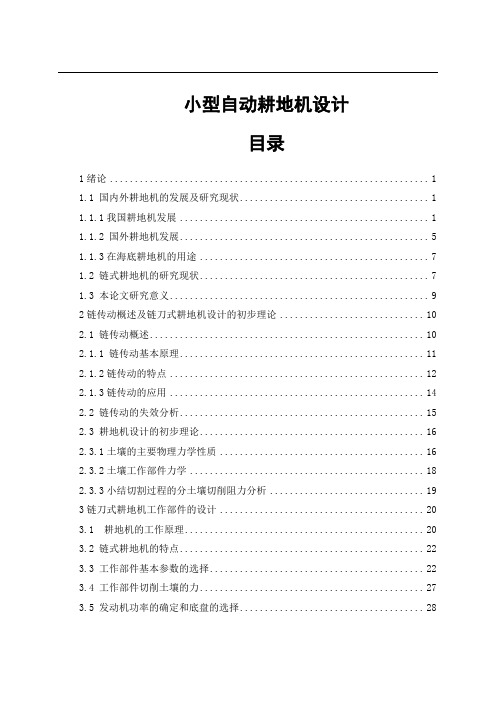

小型自动耕地机设计

小型自动耕地机设计目录1绪论 (1)1.1 国内外耕地机的发展及研究现状 (1)1.1.1我国耕地机发展 (1)1.1.2 国外耕地机发展 (5)1.1.3在海底耕地机的用途 (7)1.2 链式耕地机的研究现状 (7)1.3 本论文研究意义 (9)2链传动概述及链刀式耕地机设计的初步理论 (10)2.1 链传动概述 (10)2.1.1 链传动基本原理 (11)2.1.2链传动的特点 (12)2.1.3链传动的应用 (14)2.2 链传动的失效分析 (15)2.3 耕地机设计的初步理论 (16)2.3.1土壤的主要物理力学性质 (16)2.3.2土壤工作部件力学 (18)2.3.3小结切割过程的分土壤切削阻力分析 (19)3链刀式耕地机工作部件的设计 (20)3.1 耕地机的工作原理 (20)3.2 链式耕地机的特点 (22)3.3 工作部件基本参数的选择 (22)3.4 工作部件切削土壤的力 (27)3.5 发动机功率的确定和底盘的选择 (28)3.6 链刀式耕地机的整体参数计算与确定 (31)3.7耕地器的结构 (32)3.7.1耕地器的结构分析 (32)3.7.2 耕地器的工作原理 (33)4结论与展望 (34)4.1结论 (34)4.2观察研究后根据链式耕地机的传动环境与切削的分析提出见解 (34)4.2.1 根据土壤介质链传动的特点提出见解 (34)4.2.2 土壤质地、湿度、硬度对土壤介质链传动的影响 (35)4.2.3 研究后对耕地链传动的切削分析 (35)4.2.4根据分析改进耕地链传动的方式为逆时针切削方式 (36)4.3写论文的感受 (36)参考文献 (38)致谢 (39)1 绪论1.1 国内外耕地机的发展及研究现状耕地机的历史悠久,早期的犁铧工具[1]就是耕地机的雏形,只不过没有动力驱动。

到了上世纪 50 年代开始,伴随着机械化的普及,而且在一些相关的部件和结构原理没有成型和系统的研究战后的发达国家开始使用机械耕地机进行大范围的农耕化作业,大大提高了劳动生产率。

机械毕业设计1473小型电动播种机设计计算书

播种机的发展历史公元前1世纪,中国已推广使用耧,这是世界上最早的条播机具,至今仍在北方旱作区广泛应用(如图1—1)。

图1—1三耧车欧洲第一台播种机于1636年在希腊制成。

1830年,俄国人在畜力多铧犁上加装播种装置制成犁播机。

英、美等国在1860年以后开始大量生产畜力谷物条播机。

20世纪以后相继出现了牵引和悬挂式谷物条播机,以及运用气力排种的播种机。

1958年挪威出现第一台离心式播种机,50年代以后逐步发展各种精密播种机(如图1—2)。

图1—2气吸式播种机中国在20世纪50年代从国外引进谷物条播机、棉花播种机等,60年代先后研制成功悬挂式谷物播种机(如图1-3)、离心式播种机、通用机架播种机和气吸式播种机等多种机型,并研制成功了磨纹式排种器。

到70年代,已形成播种中耕通用机和谷物联合播种机两个系列并投入生产。

供谷物、中耕作物、牧草、蔬菜用的各种条播机和穴播机都已得到推广使用。

与此同时,还研制成功了多种精密播种机。

播种方式及常见播种类型条播穴播图1—3 国内常见的谷物播种机1.2 播种方式及常见播种类型播种方式应根据作物品种和当地农业技术要求而定,并随农业生产的发展而发展。

基本播种方式有:条播、穴播(点播)、撤播、精密播种、及联合作业播种机五种。

与播种方式对应,播种机主要有谷物条播机、玉米穴播机、棉花穴播机、牧草撒播机等。

这几种机型的辅助部件基本相同,只是其核心工作部件——排种器有较大差异。

1.2.1条播:按要求的行距、播深和播量将种子播成条行,称为条播。

条播一般不计较种子粒距,只注意一定长度区段内的粒数。

条播的作物便于进行中耕除草、追肥、喷药等田间管理工作,故应用广泛。

条播根据作物生长习性不同,有窄行条播、宽带条播、宽窄行条播等不同形式。

其条播机主要用于谷物、蔬菜、牧草等小粒种子的播种作业。

1.2.2穴播(点播):按规定的行距、穴距、播深将种子定点播入土中,称为点播。

在地上定点掘穴,将几粒种子成簇的播入种穴,称为穴播。

1G-100型水旱两用旋耕机设计【机械毕业设计全套含CAD图论文】

目录1前言 (1)2总体设计 (2)2.1设计的内容 (2)2.2设计依据 (2)3总体方案论证 (4)3.1中间链传动结构发案的设计 (4)3.2主要结构、参数的设计与选择计算 (4)3.2.1耕深H和刀滚半径Rmax (4)V (4)3.2.2机组前进速度Tn (4)3.2.3刀片运动参数S、λ和刀3.2.4功率及耕幅宽度的计算 (5)3.3旋耕刀滚的设计 (6)3.4双油封和挡草圈的设置 (8)3.51G-100旋耕机主要技术规格及基本参数 (8)4总体结构的布置与设计 (9)4.1传动结构的设计 (9)4.2主要结构的分析设计 (9)5链传动的设计与计算 (11)5.1链传动的设计计算 (11)5.2链轮设计计算 (12)6主要零部件强度计算 (13)6.1链传动的强度的磨损核算 (13)6.2传动轴的强度计算和疲劳强度校核 (13)6.3滚动轴承的计算和选择 (16)6.3.1轴承假定载荷Q值的计算 (16)6.3.2轴承工作能力系数C的计算 (16)6.3.3轴承选用 (16)7结论 (17)参考文献 (18)致谢 (19)附录 (20)本科生毕业设计说明书20081G—100型水旱两用旋耕机设计1前言经过半个多世纪的努力,中国机械工业已经逐步发展成为具有一定综合实力的制造业,初步确立了在国民经济中的支柱地位。

在新的世纪里,科学技术必将以更快的速度发展,更快更紧密得融合到各个领域中,而这一切都将大大拓宽机械制造业的发展方向。

它的发展趋势可以归结为“四个化”:柔性化、灵捷化、智能化、信息化,即使工艺装备与工艺路线能适用于生产各种产品的需要,能适用于迅速更换工艺、更换产品的需要,使其与环境协调的柔性,使生产推向市场的时间最短且使得企业生产制造灵活多变的灵捷化,还有使制造过程物耗,人耗大大降低,高自动化生产,追求人的智能于机器只能高度结合的智能化以及主要使信息借助于物质和能量的力量生产出价值的信息化。

1G-100型水旱两用旋耕机设计(有cad图)

1G-100型水旱两用旋耕机设计摘要:水旱两用旋耕机具有体积小,重量轻,性能好,操作容易,转动方便,适应性广,价格合宜,水旱两用旋耕机机动灵活,一般中小型机械厂、农机厂均可生产制造的要求。

如果设计成功,本机可进行旱田旋耕、水田耙整等项作业,能弥补现有旋耕机存在功能较单一、生产效率偏低等不足之处。

我设计的是一台水旱两用旋耕机,与黄海-12(15)马力手扶拖拉机相匹配,主要用于水田耕整,也可进行旱田耕作。

现有的水旱旋耕机是耕幅为0.6米的老式机型,而本课题设计的水旱旋耕机耕幅为1米。

本设计与黄海-12(15)马力手扶拖拉机相匹配,中间传动,固定联接。

设计内容包括机架、传动系统、刀辊、尾轮等,要求结构简单、紧凑、重心平衡。

该机可用于水田耕整地,也可进行旱田旋耕。

各项性能指标应达到国家标准和农艺要求。

通过对水田旋耕机驱动轮与土壤相互作用的力学特性的分析,结合水田土壤的力学性质,经过优化设计,研制水旱两用旋耕机驱动轮,使该驱动轮具有良好的动力性能。

关键词: 水田旋耕机;创新设计;驱动轮性能Design of 1G-100-floods, droughts and dual-use RotarymachineAbstract:The floods, droughts and dual-use Rotary machine has small size, light weight, performance, and easy to use, easy rotation. it wide adaptability and affordable. Floods, droughts and dual-use rotary machine has tiller-mobile and flexible.Small and medium-sized general machinery factory. The agriculture of factories can manufacturing requirements. If it can successful design, this machine can be floods and drought rotary,and it can rake the whole paddy field’s operations. It can to cover the existing functions of a rotary-existence’s single and low production efficiency, such as inadequate.I design is one of the floods, droughts and dual-use rotary tiller machine, and it matchs with the Yellow Sea -12 (15) horsepower walking tractor.It not only mainlies for rotary of paddy field, but also for upland farming. The existing floods, droughts and dual-use rotary tiller machine’s rate is the 0.6-metres site in the old models, but the issue of floods, droughts and Rotary machine’s design for the 1-meter site.The design mach with the Yellow Sea -12 (15) horsepower walking tractor . It makes the middle transmission and fixed link. The design elements include rack, drive system, knife rolls, round tail and so on. It requires frame simple and compact,and it requires the focus of balance. The aircraft not only can be used for paddy’s rotary and formation, but also for upland Rotary. Various performance indicators should meet the state standards and agronomic requirements. Through the driving wheel of paddy fields Rotary interaction with the mechanical properties of the soil analysis, combining the mechanical properties of the soil of paddy field, optimized design, development of floods, droughts and dual-use rotary tiller-driving wheel, so that the driving wheel has a good dynamic performance.Key words:Floods, droughts and dual-use rotary machine; innovative design;the performace of driving wheel1G—100型水旱两用旋耕机设计目录1 前言 (1)2 总体设计 (2)2.1设计的内容 (2)2.2设计依据 (2)3总体方案论证 (4)3.1中间链传动结构发案的设计 (4)3.2主要结构、参数的设计与选择计算 (4)3.2.1耕深H和刀滚半径Rmax (4)3.2.2机组前进速度V (4)T3.2.3刀片运动参数S、λ和n (4)刀3.2.4功率及耕幅宽度的计算 (5)3.3旋耕刀滚的设计 (6)3.3.1弯刀结构设计的确定 (6)3.3.2刀座间距b'和弯刀总数z'的设计与计算 (7)3.3.3弯刀在刀轴上的优选排列设计 (7)3.4双油封和挡草圈的设置 (8)3.5 1G-100旋耕机主要技术规格及基本参数 (8)4总体结构的布置与设计 (9)4.1传动结构的设计 (9)4.2主要结构的分析设计 (9)4.2.1旋耕刀轴的位置的设计 (9)4.2.2尾轮机构位置的设计 (9)4.2.3机组平衡性能 (9)4.2.4定刀齿的布置 (9)5链传动的设计与计算 (11)5.1链传动的设计计算 (11)5.2 链轮设计计算 (12)6主要零部件强度计算 (13)6.1链传动的强度的磨损核算 (13)6.2传动轴的强度计算和疲劳强度校核 (13)6.3滚动轴承的计算和选择 (16)6.3.1轴承假定载荷Q值的计算 (16)6.3.2轴承工作能力系数C的计算 (16)6.3.3 轴承选用 (16)7结论 (17)参考文献 (18)致谢 (19)附录 (20)1前言经过半个多世纪的努力,中国机械工业已经逐步发展成为具有一定综合实力的制造业,初步确立了在国民经济中的支柱地位。

机械毕业设计1495小型微耕机设计

机械毕业设计1495⼩型微耕机设计本科毕业设计论⽂(设计)题⽬:⼩型微耕机设计学院:⼯学院姓名:学号:专业:农业机械化及其⾃动化班级:指导教师:⼆0 ⼀四年五⽉⽬录中⽂摘要英⽂摘要1微耕机的总体设计 (1)1.1 整体的主要结构与⼯作原理 (1)1.2 参数的选择与计算 (1)2微耕机传动部分的设计与计算 (7)2.1 选择传动⽅式 (7)2.2 传动系统的运动和动⼒参数 (8)3 ⽪带传动的设计与计算 (8)3.1 ⽪带传动 (8)3.2 V带传动的设计计算 (8)3.3 ⽪带轮的设计 (10)4 蜗轮蜗杆的设计与计算 (11)5 轴的设计和校核计算 (14)5.1 蜗杆轴 (14)5.2 蜗轮轴 (17)6轴承的设计和校核计算 (21)6.1 蜗杆轴轴承的计算 (21)6.2 蜗轮轴轴承的计算 (22)7 键连接设计计算 (24)7.1 发动机轴键 (24)7.2 蜗杆轴键 (24)7.3 蜗轮轴键 (25)2 挡泥板的设计 (25)3 阻⼒杆的设计 (25)4 润滑和密封形式的选择,润滑油和润滑脂的选择 (25)参考⽂献 (26)致谢 (28)摘要⼩型微耕机的定义为:发动机功率⼩于4.5kw的微耕机定义为⼩型微耕机。

⼩型微耕机主要由发动机、⼯作部件、机架和传动系统⼏个部分组成。

它具有重量轻,体积⼩,结构简单,耕作灵活等特点,具有很好的市场潜⼒。

此次设计的微耕机耕幅为0.55m,配套采⽤的动⼒为3.6kw的垂直轴发动机。

传动⽅式采⽤蜗轮蜗杆传动和⽪带传动。

设计的⼩型微耕机要保证安全性能和舒适性能,并且要具有很好的经济性。

此次设计的微耕机采⽤压紧轮控制开关,当压紧轮压紧⽪带时,⽪带传动能够实现。

当压紧轮放松时,⽪带轮空转,不能实现传动。

采⽤这种开关控制⽅式,能使机⼦的传动更加简单,经济性更好。

设计的重点在于选择合适的旋耕⼑⽚,发动机,蜗轮蜗杆,⽪带轮,还有这些零件的空间分布。

关键词:⼩型微耕机、垂直轴发动机、旋耕⼑⽚、蜗轮蜗杆、⽪带轮。

土壤耕作机械的理论和计算

土壤耕作机械的理论和计算一、水田耕整如果在稻田中设置的机耕路呈曲线形状,则会给耕耘工作带来很大方便。

现就设计图中的道路所占耕地面积为例,进行分析和说明。

从上述可以看出,在设计机耕路时必须符合下列几个条件: 1、直线段不宜太长,在耕深变化较大的情况下(表3-4),耕深不超过13厘米,在这样长度的直线段中每隔15厘米即应交错插入5~6处点固定支撑, 2、长边与短边的夹角应小于60度,这样才能保证前进速度不受阻碍, 3、每条机耕路之间要有一定的距离,以保证充分通行。

但相邻机耕路之间的距离不应太长,否则会使其后退时不够用,而相邻机耕路之间的距离也不宜过短,因为这样可能造成机耕路上的犁头下陷和扬起泥块等,甚至还可能发生农具碰撞等事故。

机耕路上犁头的位置随犁头的大小、长短及材料等情况而定,并且在田中常会有许多突出物,这样就要求在设计时将这些情况加以考虑。

设计时可用1/4的圆弧来代替,即用较大的半径圆弧来代替较小的半径圆弧,这样不仅能节约材料,而且便于田间管理, 4、所选材料的强度要大于沟槽底部的承载能力,如若承载能力不足,会造成沟槽内的淤泥被挤出,影响水田的正常灌溉。

如果机耕路的宽度太窄,会对机器本身产生不利影响,且容易造成机械之间发生碰撞等事故,二、旱地耕整在设计和计算机耕路时应注意两个问题:一是有良好的通过性,这主要取决于两条机耕路的交叉点位置,假如两条机耕路交叉点在地面上画线成交,则将同一道路上犁头转向盘朝向一致,可以提高通过性;假如两条机耕路交叉点在沟底上画线成交,则将同一道路上犁头转向盘朝向相反,同时也可以提高通过性。

二是要便于排水,因为一般的机耕路都设有排水沟,但它只有利于把泥浆引导到外面,因此还应配备水泵或沉沙池等附属装置,现在已研制出了高效率的高孔隙率渗水管,这种新型装置不仅能很快把水排出去,而且能有效地防止机耕路淤塞,最大限度地利用水资源。

第三类是既能提高田间耕作质量又减少劳动力的一种最理想的土壤耕作机械,这种机器的优点是可在水稻生长期内任何季节中耕,使耕作质量在各个阶段均保持稳定,另外还可减轻工人劳动强度,不用或少用农药、肥料,而且能节省开支,不浪费肥料。

切除缠绕物微耕机的设计

切除缠绕物微耕机的设计切除缠绕物微耕机设计方案随着农业机械化水平的不断提高,微耕机在农业生产中扮演着越来越重要的角色。

微耕机的主要作用是进行土壤的耕作和整地,为农作物的生长提供良好的土壤环境。

在使用微耕机的过程中,经常会遇到缠绕物的问题,比如塑料薄膜、麻绳等农业生产中使用的包装材料,会不小心被耕机吸入,并造成机器的故障。

设计一种切除缠绕物的微耕机就显得尤为重要。

一、设计目标1. 提高机器的稳定性和安全性2. 提高机器的效率和耐久性3. 减少用工成本和时间成本二、切除缠绕物微耕机的设计原理为了解决微耕机常见的缠绕物问题,我们需要设计一种能够自动切除缠绕物的设备。

该设备将安装在耕机的排气管上,并与耕机主体进行连接。

当检测到缠绕物进入排气系统时,设备将自动启动并进行切割,从而避免缠绕物损坏机器。

三、部件设计及功能1. 排气管安装装置:将切除缠绕物装置安装在耕机的排气管上,与机器主体进行连接。

2. 缠绕物检测传感器:通过光电或红外传感器检测排气管内的缠绕物。

3. 切割装置:采用高速旋转的刀片进行切割,能够快速有效地切除缠绕物。

4. 自动控制系统:根据传感器反馈的信号,自动启动切割装置,完成对缠绕物的切除操作。

四、工作流程1. 缠绕物进入排气管2. 传感器检测到缠绕物信号并传送给自动控制系统3. 自动控制系统启动切割装置4. 切割装置对缠绕物进行切除操作5. 自动控制系统关闭切割装置6. 完成对缠绕物的切除六、市场前景随着我国农业机械化水平的不断提高,微耕机在农业生产中的应用越来越广泛。

切除缠绕物微耕机的设计方案能够有效解决微耕机常见的缠绕物问题,提高了农机的安全性和稳定性,符合国家鼓励的农业机械化发展政策。

该设计方案在市场上具有广阔的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

xxxx微耕机设计计算书设计__________校核__________批准__________xxxx年月日+目录一、概述 ----------------------------------------21、设计背景 ----------------------------------------22、已知计算条件 ----------------------------------------2 二.总体方案设计计算 ---------------------------------------41、总体造型设计 -----------------------------------------42、总体布置 -----------------------------------------43、主要参数 -----------------------------------------44、传动链 ----------------------------------------4三、传动箱结构 ----------------------------------------6 四.主要零部件的设计计算------------------------------------61、离合器设计参数的确定-------------------------------------62、齿轮副各个参数设计 -------------------------------------83、齿轮轴设计的各个参数 -----------------------------------12五、旋耕机生产效率和耕深分析--------------------------------25六、计算总结 -----------------------------------------27七、参考文献 -------------------------------------------27一、概述1.设计背景在我国种植区,特别是山区还用耕牛来耕作,不但耕作的效率低下,而且因为每天都要照顾耕牛而浪费劳力。

而在广大的农村因为单块田的面积小,所以不适合使用大型的机械来耕作。

加上大型设备价格高、能耗大、维护费用大、搬动困难、对操作者的技术要求高等要求,使机械化耕作有了很大的制约。

本微耕机是一种真正能进入千家万户的实用型耕作机械。

本机器具有能耗低、对操作者的技术要求不高、维护费用少、操作简单、成本低、搬运方便等特点。

通过大量的市场调研,微耕机在农村有非常巨大的市场前景,随着我国农村的生活水平的不断提高,农民对农业的投入将会进一步的提高,农业机械将会是一个潜力非常巨大的市场。

2.已知设计条件该微耕机是在做了大量的市场调查和参考了多种样机后。

根据农耕者的使用信息反馈和相关资料的查阅,以及成熟产品设计经验的借鉴。

先初步设定计算分析的原始参数为:⑴全机质量初步设定:G=90~120Kg⑵档位初步设定为4个慢档快档倒档空档⑶传动比初步设定:a、慢挡 i=46.44 i13=3 i34=4.3 i45=3.6b、快挡 i=26.31 i13=1.7 i34=4.3 i45=3.6c、倒档 i=60.68 i12=1.4 i23=2.8 i34=4.3 i45=3.6⑷刀具回转直径D=φ380mm⑸耕宽设定B=1050mm⑹发动机型号及参数178F/(FA)(凯马)二、总体方案设计计算1.总体造型设计2.总体布置微耕机总体布置见上图,它由五个部分组成:①动力部分;②传动部分;③行走刀具部分;④支撑架部分;⑤其他覆盖件部分。

3.主要参数初步设定:①.动力部分:额定功率P=4.0kw 额定转速②.传动部分:慢挡 i=46.44 i13=3 i34=4.3 i45=3.6快挡 i=26.31 i13=1.7 i34=4.3 i45=3.6倒档 i=60.68 i12=1.4 i23=2.8 i34=4.3 i45=3.6③.行走部分:耕宽B=1050mm 刀具回转直径 D=φ380mm整机尺寸:长×宽×高=1700×1050×9704、传动链通过参考样机和借鉴成功设计案例,初步设定传动方案如下(见下图):采用:采用片式齿离合方式。

1、n0 :为发动机转速。

n1:为主轴转速。

n2:为倒档轴转速。

n3:为副轴转速。

n4:为传动轴转速。

n5:为输出轴转速。

2、p0:为发动机功率。

p1:为主轴功率。

p2:为倒档轴功率。

p3:为副轴功率。

p4:为传动轴功率。

p5:为输出轴功率。

3、i13:为主轴到副轴间传动比。

i12:为主轴到倒档轴间传动比。

i34:为副轴到传动轴间传动比。

i45:为传动轴到输出轴间传动比。

慢档:n1=3600 r/min n3=1200 r/min n4=279 r/min n5=78 r/min快档:n1=3600 r/min n3=2117 r/min n4=492 r/min n5=136r/min倒档:n1=3600 r/min n2=2571r/min n3=918 r/min n4=213 r/min n5=59 r/min三、传动箱结构根据以往设计经验和参考了大量样机设计案例。

初步设计齿轮传动箱体结构和造型如下图:四、主要零部件的设计计算1.离合器设计及其选用:根据以往的设计经验和样机的参考,初步选取机械离合器-圆盘摩擦片离合器。

其具有以下优点:1.结合过程平稳,冲击振动小。

2.从动轴的加速时间和所传递的最大扭矩可以调节。

3过载时可发生打滑,以保护重要零件不至损坏。

初步设定如下方案:摩擦材料:选择新型石棉基摩擦材料对偶材料:钢材由于微耕机工作环境恶劣发热严重,选择湿式传动。

摩擦片为9片。

查机械手册第二版-4 圆盘摩擦器新型石棉材料的许用压强p=1.5MPaμ=0.12 则该型离合器所能传递的最大扭矩:根据发动机F178的原始数据,其最大工作扭矩为11.8Nm,故此方案合理。

压力弹簧的选择初步设定以下方案例:材料选取:65Mn弹簧钢查机械设计手册得其许用应力 I类340MPa II类450MPaIII类570MPa由于离合器实际所传递的最大扭矩为发动机的最大扭矩,故弹簧工作需提供的最大压力F的数值为此时离合拨叉所给的推力。

由离合器的工作扭矩公式利用积分运算可以推出等效半径R公式:根据发动机的原始参数可知T的最大值为11.8Nm R数值由离合片可知道分别为55mm和45mm则计算结果F=240N把F带入以上公式可得弹簧提供最大压力时候其所受的最大切应力:为了时候更广泛的型号的动力,故采用III类弹簧钢。

弹簧的工作行程:弹簧的有效节数取n=7G为材料的切变模量查相关资料可得65Mn的切变模量G=85。

则计算结果弹簧提供最大压力F=204N时,弹簧的压缩量约等于3.4mm。

由于微耕机的工作环境恶劣为了留有余量取4mm。

当拨叉半径取20时候,根据作图求解法可知道,这时候离合拨叉转动的角度为120时,推盘压缩弹簧量为标准值4mm。

3.齿轮副各个参数设计直齿圆柱齿轮传动部分,由于慢档位工作条件最恶劣受力情况最复杂故齿轮参数设计以慢档位为设计依据。

a.慢档直齿圆柱齿轮传动结构简图b.通过相关资料的查阅和实地考查可知微耕机工作环境复杂,载荷变动大;行走速度较慢,故选用8级传动精度(GB10095—88)。

c.材料选择20CrMo,硬度58~62HRC 大小齿轮均采用此种材料。

查机械设计手册二版-4齿轮篇得,20CrMo的弯曲疲劳强度极限的基本值为920MPa。

d.参考以往设计的经验数据,初步设定Z12=14。

e.由于齿轮材料硬度大于350HBS,所以大小齿轮都属于硬齿面齿轮,故主要以满足齿根弯曲强度为设计依据。

(由于慢档位为最大输出扭矩,工作环境最恶劣,故以慢档位的参数为设计的主要依据。

i12=2.75)根据农用机器的工作使用特点取机器寿命为5年,每年工作时间200天,每天工作8小时计算:则应力循环次数 N1=60n1jL h=1.728×109N2= N1/i13=5.7×108由此数据查表得两齿轮的弯曲疲劳寿命系数由以上数据计算两齿轮的弯曲疲劳许用应力:取弯曲疲劳安全系数S=2根据发动机类型为单缸汽油内燃机而且工作环境恶劣,需要承受较大的冲击。

所以取载荷系数K=2.4。

根据传动箱结初步设定构图可知道齿轮为悬壁不对称布置,故ψd取2.5。

根据大小齿轮的齿数查表得:齿形系数Y Fa应力校正系数Y Sa取大的一个数据根据发动机型号F178的原始参数可知道:T0=T1=9.55×106=1×104N mm则则查机械设计手册取标准模数2.5。

由上面数据可知Z12=14则齿轮齿宽b=d1×ψd=8.75圆整后取:b2=10mm b1=11mm标准中心距为:a慢=d12/2+d33/2=70mm根据同样的设计方法可得,快档位捏合齿轮Z11和Z32的模数为m快=2Z11=23 Z32=39标准中心距为:a快=d11/2+d32/2=62mm变位系数及安装中心距的确定:由于采用双联齿轮且传动比以确定,因此两对啮合齿轮应采用变位齿轮来凑配中心距。

初步设定两齿轮的实际安装距离a’= a慢+a快=66mm所以:1.快档啮合的两齿轮应采用正传动。

X1+X2 >0优点:可以提高两齿轮的弯曲疲劳强度和接触疲劳强度。

2.慢档啮合的齿轮应采用负传动, X1+X2<0。

优点:使正个齿轮结构更紧凑。

满足了实际安装中心距离不可调整的要求。

快档位啮合直齿轮的变位参数的确定:分析原始参数Z11=23 Z32=39 m=2ym= a’-a快则计算结果y=2根据渐开线齿轮几何参数计算特点推出:则计算结果:由于齿轮的变位系数一般不超过1故取两齿轮的变为系数分别为0.9。

这样齿轮的实际安装距并非标准的无侧隙安装,但通过变位已经大大的减弱了侧间隙。

故可以采用此方案例。

(在实际加工中齿厚采用正公差,可以进一步的弥补此缺陷)慢档位啮合直齿轮的变位参数确定:则计算结果:由于齿轮的变位系数一般不超过1故取小齿轮Z12的变位系数为-0.9大齿轮Z33的变为系数为-0.9。

这样齿轮的实际安装距并非标准的无侧隙安装距。

(但是在实际加工中采用齿厚负工差来弥补)倒档轴的位置确定:可以近似确定为Z22的分度圆于Z12的分度圆相切,Z21的分度圆于Z33的分度圆相重相切,且Z22于Z21的圆心在同一轴线上。

利用作图法的结果如上图所式。

弧齿锥齿轮参数的设计:根据传动箱结构图可知道上箱体和下箱体需采用锥齿轮传动方式。

这样才能满足轴交角∑=900。

初步设定采用弧齿锥齿轮传动方案例。