70B J132-2015 低压储罐防腐施工及验收技术条件

70BJ 010-2011 铬钼钢复合钢板制压力容器制造及验收工程技术条件

公司标准70BJ010-2011代替:70BJ010-2005铬钼钢复合钢板制压力容器制造及验收工程技术条件第 1 页共 18 页朱玫张国信李法海陈崇刚2011-04-15 2011-04-20 编制校审标准化审核审定发布日期实施日期目 次1 范围 (1)2 规范性引用文件 (1)3 总则 (2)4 材料 (2)5 制造 (8)6 无损检测 (12)7 焊后热处理及水压试验 (13)8 涂敷和包装运输 (14)1 范围本标准规定了最高操作温度不大于440℃且壳体基层板厚不大于100mm,基层材料为15CrMoR(H)、14Cr1MoR(H)及与此相当的铬钼钢,复层为S11306、S11348、S30403、S30408、S32168、S31603、S31608及与此相当的不锈钢的铬钼钢复合钢板制压力容器在材料、制造、检验以及包装运输等方面的要求。

本标准适用于按GB 150设计的铬钼钢复合钢板制压力容器的制造及验收,不适用于按分析设计标准设计的铬钼钢复合钢板制压力容器的制造和验收。

2 规范性引用文件TSG R0004-2009 固定式压力容器安全技术监察规程GB150 钢制压力容器GB/T223 钢铁及合金化学分析方法GB/T228 金属拉伸试验方法GB/T229 金属夏比缺口冲击试验方法GB/T232 金属材料弯曲试验方法GB713 锅炉和压力容器用钢板GB985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GB985.2 埋弧焊的推荐坡口GB/T1184-1996 形状和位置公差未注公差值GB/T1804-2000 一般公差未注公差的线性和角度尺寸的公差GB3077 合金结构钢GB/T 4334 金属和合金的腐蚀不锈钢晶间腐蚀试验方法GB/T4338 金属材料高温拉伸试验GB/T5118 低合金钢焊条GB/T6394 金属平均晶粒度测定法GB6479 高压化肥设备用无缝钢管GB8923 涂装前钢板表面锈蚀等级和除锈等级GB9948 石油裂化用无缝钢管GB/T10561 钢中非金属夹杂物含量的测定标准评级图显微检验法GB24511 承压设备用不锈钢钢板及钢带HG/T20592 钢制管法兰(PN系列)HG/T20615 钢制管法兰(Class系列)JB/T4700 压力容器法兰分类与技术条件JB/T4707 等长双头螺柱JB4708 钢制压力容器焊接工艺评定JB/T4709-2000 钢制压力容器焊接规程JB/T4710 钢制塔式容器JB/T4711 压力容器涂敷与运输包装JB/T4730 承压设备无损检测JB/T4731 钢制卧式容器JB4744 钢制压力容器产品焊接试板的力学性能检验JB/T4747 压力容器用钢焊条订货技术条件NB/T47002.1-2009 压力容器用爆炸焊接复合板第一部分不锈钢-钢复合钢板NB/T47008 承压设备用碳素钢和低合金钢锻件NB/T 47010 承压设备用不锈钢和耐热钢锻件NB/T47013.10 承压设备无损检测第10部分:衍射时差法超声检测SH3022 石油化工设备和管道涂料防腐蚀技术规范SH3043 石油化工设备管道钢结构表面色和标志规定SH/T3074 石油化工钢制压力容器SH/T3524 石油化工静设备现场组焊技术规程SH/T3526 石油化工异种钢焊接规程SH/T3527-1999 石油化工不锈钢复合钢焊接规程ASME SA-335 Standard Specification For Seamless Ferritic Alloy-Steel Pipe For High-Temperature Service3 总则3.1 铬钼钢复合钢板制压力容器按TSG R0004-2009、GB150、JB/T4710(对塔式容器)或JB/T4731(对卧式容器)、设计文件以及本标准的规定进行制造和验收。

QSY XJ0126-2010储罐涂层防腐设计施工及验收规范

储罐涂层防腐设计施工及验收规范

Design construction and inspection code for antiank

2010-10-12 发布

2010-11-30 实施

中国石油天然气股份有限公司新疆油田分公司 发 布

目次

前 言 ............................................................................. II 1 范围 ................................................................................ 1 2 规范性引用文件 ...................................................................... 1 3 术语和符号 .......................................................................... 2 4 一般规定 ............................................................................ 3 5 设计 ................................................................................ 3 6 施工 ................................................................................ 4 7 质量检验 ........................................................................... 10 8 交工验收 ........................................................................... 12 9 运行维护与检测 ..................................................................... 12 附 录 A(规范性附录)涂料及涂层性能指标 ............................................ 13 附 录 B(规范性附录)涂料树脂含量测试方法 .......................................... 17

设备外表面涂料防腐工程技术条件

公司标准70BJ033-2012代替:设备外表面涂料防腐工程技术条件第 1 页共 7 页目 次1 范围 (1)2 引用文件 (1)3 一般规定 (2)4 涂料配套 (3)1范围本标准规定了石油化工钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准适用于石油化工企业的新建、扩建、改建工程中的钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准不适用于设备外表面温度超过600°C的钢制设备。

2 引用文件GB 8923 涂装前钢材表面锈蚀等级和除锈等级SH/T 3022 石油化工设备和管道涂料防腐蚀设计规范SH 3043 石油化工设备管道钢结构表面色和标志规定SH/T 3548 石油化工涂料防腐蚀工程施工质量验收规范SH/T 3606 石油化工涂料防腐蚀工程施工技术规程编制校审标准化审核审定发布日期实施日期第 2 页 共 7 页 70BJ033-20123一般规定3.1 除本标准规定外,设备及附属钢结构的涂料防腐蚀还应符合SH/T3022及业主有关文件的规定。

3.2 本标准按大气对钢材表面腐蚀程度主要分为一般腐蚀地区和强腐蚀地区。

强腐蚀地区包括腐蚀性气体环境地区(SH/T 3022中腐蚀性气体的C、D类)、多雨潮湿地区(空气相对湿度>75%)和沿海地区,其余属于一般腐蚀地区。

3.3 涂料的选用应符合下列要求:a) 与被涂物的使用环境相适应;b) 与被涂物表面的材质相适应;c) 与运行设备表面金属温度相适应;d) 各道涂层间应具有良好的配套性和相容性;e) 具备施工条件;f) 安全可靠,经济合理。

3.4 碳钢、低合金钢设备外表面及附属钢结构表面应涂漆。

3.5 除设计文件另有规定外,下列情况不应涂漆:a) 不锈钢表面;b) 镀锌表面(标志色漆除外);c) 已精加工的表面;d) 涂塑或涂示温漆的表面;e) 铭牌、标志板或标签。

3.6 下列情况应在施工现场涂漆:a) 在施工现场组装的设备及附属钢结构;b) 在制造厂已涂底漆,需在施工现场修整和涂面漆的设备及附属钢结构;c) 在制造厂已涂面漆,需在施工现场对损坏的部位进行补漆的设备及附属钢结构;d) 在制造厂仅涂运输防护漆,需在施工现场重新涂漆的设备及附属钢结构。

防腐技术规范

防腐技术规范篇一:常用防腐标准常用防腐标准一、综合技术SY0007—1999钢质管道及储罐腐蚀控制工程设计规范HG\T20679—1990化工设备、管道外防腐设计规定HG\ T20696—1999玻璃钢化工设备设计规定CECS73:1995二甲苯型不饱和聚酯树脂防腐蚀工程技术规程CECS116:2000钾水玻璃防腐蚀工程技术规程CECS18:2000聚合物水泥沙浆防腐蚀工程技术规程CECS133:2002包裹不饱和聚酯树脂复合材料的钢结构防护工程技术规范二、涂料涂装技术SY\T0315—1997钢质管道熔结环氧外涂层技术标准SY\T0442—1997钢质管道熔结环氧内涂层技术标准SY\T0319—1998钢质储罐液体环氧涂料内防腐层技术标准HG\T20587—1996化工建筑涂装设计规定三、衬里技术HG\T20677—1990砖板衬里化工设备HG\T20677—1990橡胶衬里化工设备SY\T0326—2002钢制储罐内衬环氧玻璃钢技术标准HG20536—1993聚四氟乙烯衬里设备HG\T21562—1994衬聚四氟乙烯钢管和管件四、非金属管及管件HG20539—1992增强聚丙烯(FRPP)管和管件HG20520—1992玻璃钢\聚氯乙烯(FRP\PVC)复合管道设计规定HG\T21579—1995聚丙烯\玻璃钢(PP\FRP)玻璃管及管件SY\T0323—2000玻璃纤维强热固性树脂压力管道施工及验收规范五、电化学保护SY\T0019—1997埋地钢质管道牺牲阳极阴极保护设计规范SY\T0036—2000埋地钢质管道强制电流阴极保护设计规范SY\T0088—1995钢制储罐灌底外壁阴极保护技术标准SY\T0096—2000强制电流深阳极地床技术规范SY\T6536—2002钢质水罐内壁阴极保护技术规范篇二:钢管防腐技术要求钢管防腐技术要求一、管道防腐钢管的防腐按图纸要求,采用环氧煤沥青漆外包玻璃丝布,外涂面漆防腐外壁施工工艺流程:管道除锈→涂底漆→第一遍面漆→第二遍面漆→缠玻璃丝布→面漆→面漆;内壁施工工艺流程:管道除锈→涂底漆→第一遍面漆→第二遍面漆→第三遍面漆1、管道除锈涂底漆前管子表面应清除油垢、灰渣、铁锈、氧化铁皮。

储罐(正装)施工方案详解

目录1概述 (2)2设备技术特性 (2)3本工程执行的施工验收规范、标准 (2)4储罐安装施工方案 (2)5劳动力、施工机具计划 (12)6质量控制的重点、方法 (13)7施工安全技术措施 (14)1概述1.1 本方案根据中石化华北分公司渭北油田产能建设30×104t/a 转油站储罐安装工程编制,储罐安装工程的内容主要包括设备的组焊、安装及调试、试运行等工作。

31.2 本工程一期为 3 个 1000m储罐。

2设备技术特性储罐罐直径( mm)高度(mm)壁板圈数罐体质量(t)主体材质数量净化油罐1150012084634.08Q235-B 3 台3本工程执行的施工验收规范、标准1GB50128-2014立式圆筒形钢制焊接储罐施工规范2GB50205-2001钢结构工程施工质量验收规范3JB/T4730-2005承压设备无损检测4GB50393-2008钢制石油储罐防腐蚀工程技术规范5SH3010-2000石油化工设备和管道隔热技术规范4储罐安装施工方案4.1 施工方法:罐体安装采用群桅电动葫芦边柱倒装法施工。

4.2 工作原理:群桅边柱倒装法利用均布在罐内侧边柱的手拉葫芦提升与壁板下部临时胀紧的胀圈,使上节壁板随胀圈一起上升到预定高度,组焊第二圈壁板,然后将胀圈松开,降至第二圈壁板下部胀紧,固定后再次起升,如此往复直至组焊完所有壁板。

4.3 储罐安装施工流程图纸会审、储罐排版图绘制→材料备料→施工准备→基础验收→罐底边缘板铺设→罐底中幅板对称铺设→环形边缘板外缘 300mm及中幅板焊接→罐底边缘板无损检测、真空试漏→顶圈罐壁板组焊→包边角钢组焊→设置中心伞架、环梁→胀圈、立柱及倒链安装→罐顶组焊→罐顶焊接→罐顶劳动保护及附件安装→上数第二圈壁板安装、纵缝焊接(配套无损检测)→顶圈壁板提升→组对、焊接顶圈与第二圈壁板环缝及纵缝内口→组对、焊接立柱处罐顶板→组对、焊接上数第三圈壁板、打磨、表修第二圈壁板纵缝及环缝→提升第二圈壁板→组对、焊接第二、三圈壁板之间的环缝及第三圈内口→组对、焊接第四圈壁板、打磨、表修第三圈壁板纵缝及环缝→罐壁无损检测→ →组对、焊接底圈壁板、罐内所有焊缝打磨光、表修完→罐内构件安装→倒装吊具拆除→组焊罐壁与罐底 T 型焊缝→罐壁划线、检查、开孔、配件→罐顶中心盖安装→封孔→充水试验、沉降观测→放水清扫→脚手架搭设→喷砂除锈→防腐保温→完成罐施工并验收。

储罐制作安装施工方案

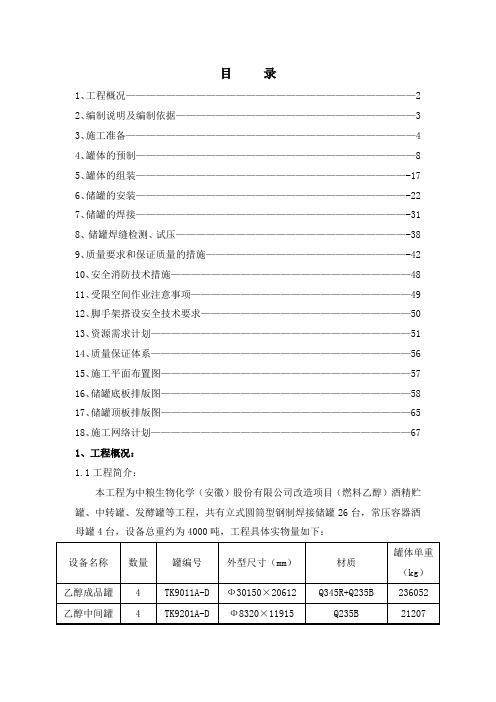

目录1、工程概况—————————————————————————————22、编制说明及编制依据————————————————————————33、施工准备—————————————————————————————44、罐体的预制————————————————————————————85、罐体的组装———————————————————————————-176、储罐的安装———————————————————————————-227、储罐的焊接———————————————————————————-318、储罐焊缝检测、试压———————————————————————-389、质量要求和保证质量的措施————————————————————-4210、安全消防技术措施————————————————————————4811、受限空间作业注意事项——————————————————————4912、脚手架搭设安全技术要求—————————————————————5013、资源需求计划——————————————————————————5114、质量保证体系——————————————————————————5615、施工平面布置图—————————————————————————5716、储罐底板排版图—————————————————————————5817、储罐顶板排版图—————————————————————————6518、施工网络计划——————————————————————————67 1、工程概况:1.1工程简介:本工程为中粮生物化学(安徽)股份有限公司改造项目(燃料乙醇)酒精贮罐、中转罐、发酵罐等工程,共有立式圆筒型钢制焊接储罐26台,常压容器酒母罐4台,设备总重约为4000吨,工程具体实物量如下:建设单位:中粮生物化学(安徽)股份有限公司;设计单位:中国石油集团东北炼化工程有限公司吉林设计院;监理单位:吉林梦溪工程管理有限公司施工单位:中国三冶集团有限公司。

70BJ 010-2011 铬钼钢复合钢板制压力容器制造及验收工程技术条件

成型和热处理的加热过程以及最大或最小模拟焊后热处理;

2)锻件的试样应按 BN/T47008 和表 5 的规定制取。当采用热缓冲环或环段时,应按

NB/T47008 规定制取;

3)钢板的试样应按表 6 规定制取。

表5

锻件取样部位和数量

试验项目

执行标准

数量

热处理条件

常温拉伸试验

GB228

按照 JB4726-94

朱玫 编制

张国信 校审

李法海 标准化审核

陈崇刚 审定

2011-04-15

2011-04-20

发布日期 实施日期

70BJ010-2011

第 2 页 共 18 页

GB/T6394 金属平均晶粒度测定法 GB6479 高压化肥设备用无缝钢管 GB8923 涂装前钢板表面锈蚀等级和除锈等级 GB9948 石油裂化用无缝钢管 GB/T10561 钢中非金属夹杂物含量的测定标准评级图显微检验法 GB24511 承压设备用不锈钢钢板及钢带 HG/T20592 钢制管法兰(PN 系列) HG/T20615 钢制管法兰(Class 系列) JB/T4700 压力容器法兰分类与技术条件 JB/T4707 等长双头螺柱 JB4708 钢制压力容器焊接工艺评定 JB/T4709-2000 钢制压力容器焊接规程 JB/T4710 钢制塔式容器 JB/T4711 压力容器涂敷与运输包装 JB/T4730 承压设备无损检测 JB/T4731 钢制卧式容器 JB4744 钢制压力容器产品焊接试板的力学性能检验 JB/T4747 压力容器用钢焊条订货技术条件 NB/T47002.1-2009 压力容器用爆炸焊接复合板 第一部分 不锈钢-钢复合钢板 NB/T47008 承压设备用碳素钢和低合金钢锻件 NB/T 47010 承压设备用不锈钢和耐热钢锻件 NB/T47013.10 承压设备无损检测 第 10 部分:衍射时差法超声检测 SH3022 石油化工设备和管道涂料防腐蚀技术规范 SH3043 石油化工设备管道钢结构表面色和标志规定 SH/T3074 石油化工钢制压力容器 SH/T3524 石油化工静设备现场组焊技术规程 SH/T3526 石油化工异种钢焊接规程 SH/T3527-1999 石油化工不锈钢复合钢焊接规程 ASME SA-335 Standard Specification For Seamless Ferritic Alloy-Steel Pipe For

张处2015.7.14双层罐技术要求内容

目录1采用规、标准及法规 (3)2供货围及界面 (3)3设计与制造........................................................................................................... 错误!未定义书签。

4材料. (5)5SF 双层油罐制造技术要求 (5)6SF双层油罐检验要求 (6)7铭牌 (9)8包装和运输贮存 (9)9技术服务 (10)1采用规、标准及法规在文件出版时,所有版本均为有效。

所有标准都会被修订,使用本文件的各方应探讨、使用下列标准最新版本的可能性。

若本技术条件与相关的技术规格书或标准有冲突,则应向业主/设计方咨询并得到其书面裁决后才能开展工作。

本技术条件指定产品应遵循的规、标准法规主要包括但不仅限于以下所列围:《汽车加油加气站设计与施工规》GB50156-2012《钢制常压储罐第一部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆筒形单层和双层储罐》AQ3020《压力容器焊接规程》NB/T47015《加油站渗、泄漏污染控制标准》(征求意见稿)《碳素结构钢和低合金结构钢热轧厚钢板和钢带》GB/T 3274《输送流体用无缝钢管》GB/T8163《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》GB/T985.1-2008《埋弧焊的推荐坡口》 GB/T985.2《承压设备无损检测》JB/T4730.1~6《涂覆涂料前钢材表面处理表面清洁度的目视评定》GB/T8923《石油化工设备和管道涂料防腐蚀设计规》SH/T3022-2011《石油化工涂料防腐蚀工程施工技术规程》SH/T3606-2011《石油化工涂料防腐蚀工程施工质量验收规》SH/T3548-2011《玻璃纤维增强塑料用液体不饱和聚酯树脂》GB/T8237《纤维增强塑料吸水性试验方法》GB/T 1462《玻璃纤维增强塑料拉伸强度试验方法》GB/T1447《纤维增强塑料压缩性能试验方法》GB/T1448《玻璃纤维增强塑料弯曲强度试验方法》GB/T1449《玻璃纤维增强塑料树脂含量试验方法》GB/T2577《纤维增强塑料巴氏硬度试验方法》GB/T3854其它未列出的与本产品有关的规和标准,供货商有义务主动向业主和设计方提供。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

50

520

(罐壁 2m 以 面层 环氧玻璃鳞片防腐涂 2

150

400

535

下部位

料

罐体内表面60

(罐壁 2m 以

油涂料

上部位)

罐 体 外 表 面 底层 厚浆环氧富锌底漆

2

50

520

非保温部位 中间层 厚浆环氧云铁防锈漆 1

100

280

370

面层 丙 烯 酸 聚 氨 酯 面 漆

膜总厚度电阻低于 108Ω时应增加涂漆遍数。

5.1.7 对于防静电涂层的厚度检测,可参照 GB/T16906-1997《石油罐导静电涂料电阻率

测定法》附录 B 进行。

5.2 漆膜外观检验

采用目测检验涂膜外观,要求表面光滑、平整、颜色均匀一致,不得有流挂、漏涂、气

泡、针孔、桔皮、起皱、刷痕、咬底、边界不清等病态现象,在防护保证期内无严重鼓

防腐部位

涂层结

涂料名称

道

构

数

罐 底 板 下 表 底层 沥青底漆

1

面

中间和 超厚浆环氧煤沥青重 3

面层 防腐涂料

罐体内表面 底层 无机富锌底漆

2

面层 环氧/聚氨酯导静电耐 5

油涂料

罐 体 外 表 面 底层 厚浆环氧富锌底漆

2

非保温部位 中间层 厚浆环氧云铁防锈漆 1

面层 丙 烯 酸 聚 氨 酯 面 漆 2

公司标准

70B J132-2015

洛 阳 瑞 泽 低压储罐防腐施工及验收工程技术条件

石化工程有限公司

第 1 页 共9页

1 范围适用范围

本技术条件仅适用于立式圆筒形钢制焊接常压储罐内、外壁和平台梯子外部防

腐施工与验收.。

2 引用标准

下列标准所包含的条文,通过在本技术条件中引用而构成为本技术条件的条文。

第7页 共9 页

泡、开裂、脱落、锈蚀等现象。

5.3 涂层电性能检查

用涂料电阻率测定仪测定,防静电涂层电性能测试结果表面电阻均应在 108Ω~1011Ω

之间,绝缘型防腐蚀涂料的表面电阻率应大于 1013Ω,且每一测试结果都应在同一数量

级内,否则漆膜判定为不合格。

5.4 绝缘性涂层应无空隙,检测时,应采用电火花检漏仪检测。

5.1.3 施工过程中,施工单位应按照油漆说明书经常自测湿膜厚度,以有效控制干膜厚度。

5.1.4 每道漆膜实干后,用电磁式测厚仪测量干膜厚度,涂装完毕后,测试漆膜总厚

度。检测时,测点的选择要注意分布的均匀性和代表性,对于大面积平整表面,每 10m2

测一个点;对于结构复杂的表面,每 5m2 测一个点;对于狭小面积区域或部位,需保

2

40

240

(注)

罐体外表面 底层 厚浆环氧富锌底漆

2

50

保温部位

中间层 厚浆环氧云铁防锈漆 1

100

520 200

370

加热盘管外 表面

环氧改性有机硅耐热

4

30

漆

120

280

罐壁外底板

CTPU 防水涂料+玻璃布

注:对于腐蚀较严苛的环境(如海边、化工厂腐蚀性大气等)用《丙烯酸聚硅氧烷面漆》。

6.2 中间产品罐防腐方案

70B J132-2015

第3页 共9 页

的相关要求。 3.6 涂装环境条件

宜充分利用好天气涂漆,潮湿的表面不宜涂漆,雨天、雾天、下雪天、落雹天气均不宜 施工。涂装环境温度最宜为 5-35℃,空气相对湿度不大于 80%,被覆涂底材表面温度 应高于露点温度 3℃以上。涂装场所宜采取适当遮蔽措施,防止灰尘及雨水落在未干漆 面上。 3.7 罐防腐工程需在罐外盘梯、平台、保温支架、消防及工艺管线等焊接工作全部结束及罐 体充水试验合格后进行。 3.8 业主可选用本技术条件 6 所列的涂料配套及涂刷工艺,也可选用涂料厂家根据储存介质 向业主推荐的涂料配套和涂刷工艺,但涂料厂家应保证推荐的方案满足防腐及相关标准 要求。防腐涂料厂家应保证在储罐正常运行状态下,防腐年限达到十年。 4 罐防腐施工 4.1 表面处理 4.1.1 防腐涂料涂刷前,罐体(包括罐内、外构件)应优先采用磨料喷射处理,彻底除锈,

除锈后的质量等级应达到 GB/T8923.1-2011《涂覆涂料前钢材表面处理 表面清洁度 的目视评定 第 1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈 蚀等级和处理等级》中的 Sa2.5 级要求, 只有不便喷砂处理处才可采用动力工具除锈 至 GB/T8923.1 -2011St3 级。 4.1.2 喷砂处理后,用压缩空气吹去灰尘和砂粒,用溶剂去除油污,再用干净的布擦干净 被涂覆表面。表面不允许有灰尘、焊渣、药皮、电弧烟尘、边角不允许有毛刺及未 除去的锈斑。表面不平处或其它因喷砂处理引起的表面瑕疵须设法磨平填平,填补 或适当处理。在表面处理后 4 小时内底漆涂装完毕。 4.2 具体涂刷要求 4.2.1 涂料涂刷前对被涂表面应进行严格的检查,被涂表面除应符合 4.1 的要求外,被涂 表面应无裂缝、起皮、拉口等等缺陷,若有应进行处理后才可涂刷涂料;且罐底板上 的灰尘、沙粒、杂物必须清除干净,浮盘支腿下部的垫板(罐底板上)上的锈蚀必须 清除干净。 4.2.2 涂料涂刷前被涂表面不应潮湿,更不允许有露珠,涂装时环境温度应高于露点温度 3℃以上,且不高于 50℃。 4.2.3 涂料涂刷中向罐内鼓风时,应防止灰尘、杂物等进入罐内,且应防止潮湿气体进入 罐内。 4.2.4 涂料涂刷推荐采用高压无气喷涂。 4.2.5 罐壁外底板 CTPU 防水涂料+玻璃布按 SH/T3022-2011 表 5 中 M4 特加强级施工。 5 涂层检验

防腐部位

涂层结

涂料名称

道

构

数

罐 底 板 下 表 底层 沥青底漆

1

面

中间和 超厚浆环氧煤沥青重 3

面层 防腐涂料

罐体内表面 底层 厚浆环氧富锌底漆

2

面层 环氧玻璃鳞片重防腐 1

涂料

干膜厚度(μ 涂层总厚 理论用量

m/道)

度(μm) (g/m2)

100

125

475

960

50

520

200

300

350

70B J132-2015

280

70B J132-2015

第6页 共9 页

表面

漆

罐壁外底板

CTPU 防水涂料+玻璃布

注:对于腐蚀较严苛的环境(如海边、化工厂腐蚀性大气等)用《丙烯酸聚硅氧烷面漆》。

6.3 成品油储罐防腐方案

防腐部位

涂层结

涂料名称

道 干膜厚度(μ 涂层总厚 理论用量

构

数 m/道)

度(μm) (g/m2)

罐 底 板 下 表 底层 沥青底漆

70B J132-2015

第4页 共9 页

5.1 漆膜检验

5.1.1 施工所用涂料应进行抽检,由权威质检部门检验并出具检测报告,供货方、业主和

施工方共同签字认可。

5.1.2 第一遍底漆涂刷后,应进行严格的检查,检查被涂表面是否有太多的针孔、漏涂处、

气泡(被涂表面有凹坑处),涂层有缺陷处应进行处理,并补涂底漆。

6 涂料配套及涂刷工艺

6.1 原油罐防腐方案

防腐部位

涂层结

涂料名称

道 干膜厚度(μ 涂层总厚 理论用量

构

数 m/道)

度(μm) (g/m2)

罐 底 板 下 表 底层 沥青底漆

1

100

面

中间和 超厚浆环氧煤沥青重 3

125

475

960

面层 防腐涂料

70B J132-2015

第5页 共9 页

罐 体 内 表 面 底层 厚浆环氧富锌底漆

色漆和清漆 密度的测定

GB6950-2001

轻质油品安全静止电导率

GB/T8923.1-2011

涂覆涂层前钢材表面处理 表面清洁度的目视评定 第 1 部分

未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀

等级和处理等级

GB13348-2009

液体石油产品静电安全规程

GB/T16906-1997

石油罐导静电涂料电阻率测定法

(注)

罐体外表面 底层 厚浆环氧富锌底漆