实验项目3: 低碳钢、铸铁的扭转实验

实验三 扭转实验

实验三 扭转实验一、实验目的1.测定低碳钢扭转时的强度性能指标:扭转屈服应力s τ和抗扭强度b τ。

2.测定灰铸铁扭转时的强度性能指标:抗扭强度b τ。

3.绘制低碳钢和灰铸铁的扭转图,比较低碳钢和灰铸铁的扭转破坏形式。

二、实验设备和仪器1.扭转试验机2.游标卡尺三、实验试样按冶金部标准采用圆形截面试件,两端成六角形。

如图1所示。

图1 扭转试件图圆形截面试样的直径m m 10=d ,标距d l 5=或d l 10=,平行部分的长度为mm 20+l 。

若采用其它直径的试样,其平行部分的长度应为标距加上两倍直径。

试样头部的形状和尺寸应适合扭转试验机的夹头夹持。

由于扭转试验时,试样表面的切应力最大,试样表面的缺陷将敏感地影响试验结果,所以,对扭转试样的表面粗糙度的要求要比拉伸试样的高。

对扭转试样的加工技术要求参见国家标准GB10128—88。

四、实验原理与方法1.测定低碳钢扭转时的强度性能指标试样在外力偶矩的作用下,其上任意一点处于纯剪切应力状态。

随着外力偶矩的增加,测矩盘上的指针会出现停顿,这时指针所指示的外力偶矩的数值即为屈服力偶矩es M ,低碳钢的扭转屈服应力为pess 43W M =τ (1) 式中:16/3p d W π=为试样在标距内的抗扭截面系数。

在测出屈服扭矩s T 后,改用电动加载,直到试样被扭断为止。

测矩盘上的从动指针所指示的外力偶矩数值即为最大力偶矩eb M ,低碳钢的抗扭强度为pebb 43W M =τ (2) 对上述两公式的来源说明如下:低碳钢试样在扭转变形过程中,利用扭转试验机上的自动绘图装置绘出的ϕ-e M 图如图12所示。

当达到图中A 点时,e M 与ϕ成正比的关系开始破坏,这时,试样表面处的切应力达到了材料的扭转屈服应力s τ,如能测得此时相应的外力偶矩ep M ,如图13a 所示,则扭转屈服应力为pep s W M =τ (3)经过A 点后,横截面上出现了一个环状的塑性区,如图2b 所示。

低碳钢和铸铁扭转破坏试验

低碳钢扭转破坏试验实验报告黄冬2015-10-29低碳钢和铸铁扭转破坏试验一、实验目的和要求1.测定低碳钢的剪切屈服点s τ、抗剪强度b τ和铸铁的抗剪强度b τ,观察扭矩—扭转角曲线(T -φ曲线)。

2.观察两类材料试样扭转破坏断口形貌,并进行比较和分析。

3.测定低碳钢的切变模量G 。

4.验证圆截面杆扭转变形的胡克定律(p /GI Tl =Φ)。

二、实验设备和仪器1.微机控制扭转试验机。

2.游标卡尺。

3. 装夹工具。

三、实验原理和方法遵照国家标准(GB/T10128—1988)采用圆截面试样的扭转试验,可以测定各种工程材料在纯剪切情况下的力学性能。

如材料的剪切屈服点s τ和抗剪强度b τ等。

圆截面试样须按上述国家标准制成(如图4-1所示)。

试样两端的夹持段铣削为平面,这样可以有效地防止试验时试样在试验机卡头中打滑。

图 4-1试验机软件的绘图系统可绘制扭矩一扭转角曲线,简称扭转曲线(图4-2a 、b 中的T —φ曲线)。

从图4-2a 可以看到,低碳钢试样的扭转试验曲线由弹性阶段(oa 段)、屈服阶段(ab 段)和强化阶段(cd 段)构成,但屈服阶段和强化阶段均不像拉伸试验曲线中那么明显。

由于强化阶段的过程很长,图中只绘出其开始阶段和最后阶段,破坏时试验段的扭转角可达π10以上。

a )低碳钢 b) 铸铁图 4-2图4-2b 所示的铸铁试样扭转曲线可近似地视为直线(与拉伸曲线相似,没有明显的直线段),试样破坏时的扭转变形比拉伸破坏时的变形要明显得多。

从扭转试验机上可以读取试样的屈服扭矩T s 和破坏扭矩T b 。

由T s s /W T =τ和T b b /W T =τ计算材料的剪切屈服点s τ和抗剪强度b τ,式中:16/30T d W π=为试样截面的抗扭截面系数。

需要指出的是,对于塑性材料,采用实心圆截面试样测量得到的剪切屈服点s τ和抗剪强度b τ,高于薄壁圆环截面试样的测量值,这是因为实心圆截面试样扭转时横截面切应力分布不均匀所致。

低碳钢和铸铁扭转实验报告

低碳钢和铸铁扭转实验报告

实验目的:

通过对低碳钢和铸铁的扭转实验,比较两种材料的扭转特性差异。

实验装置:

1. 扭转试验机

2. 低碳钢样件

3. 铸铁样件

4. 数据采集仪器

实验步骤:

1. 根据样件尺寸和试验要求,制作低碳钢和铸铁样件。

2. 将样件安装到扭转试验机上,并连接数据采集仪器。

3. 调整实验参数,如扭转角度、扭矩等。

4. 开始进行扭转实验,记录数据,包括扭矩和转角。

5. 完成实验后,对数据进行分析和处理。

实验结果:

1. 低碳钢的扭转特性:记录低碳钢样件在不同扭转角度下的扭矩和转角数据,并绘制相应的扭转曲线图。

2. 铸铁的扭转特性:记录铸铁样件在不同扭转角度下的扭矩和转角数据,并绘制相应的扭转曲线图。

结果讨论:

1. 通过对低碳钢和铸铁的扭转特性进行比较,可以得出它们的扭转强度以及变形能力的差异。

2. 分析低碳钢和铸铁的扭转曲线,可以了解其材料性能的优劣。

3. 根据实验结果,可以选择合适的材料应用于不同领域,以满足对扭转强度和变形能力的不同要求。

结论:

通过对低碳钢和铸铁的扭转实验,我们可以得出它们的扭转特性有所不同。

通过对实验结果的分析,可以选择合适的材料用于相关领域,以满足不同的扭转要求。

低碳钢和铸铁的扭转实验报告下载(一)

低碳钢和铸铁的扭转实验报告下载(一)引言概述:本文是关于低碳钢和铸铁的扭转实验报告,旨在研究和比较这两种材料在扭转加载下的力学性能和行为。

通过对扭转实验的设计和实施,我们得出了一系列关于低碳钢和铸铁的扭转性能的定量和定性分析结果。

这些结果对于了解低碳钢和铸铁材料的力学特性以及其在不同工程应用中的适用性具有重要的意义。

正文:1. 扭转实验设计a. 实验目的和背景b. 实验样品的选择和制备c. 实验设备和仪器的使用d. 实验参数的设定(包括角速度和加载方式)2. 低碳钢的扭转性能a. 扭转试验过程中的应力变化曲线b. 扭转试验的断裂形态和断口特征c. 低碳钢的扭转强度和韧性分析d. 低碳钢的应变硬化和塑性行为研究e. 低碳钢的应力-应变曲线及其解释3. 铸铁的扭转性能a. 铸铁在扭转试验中的强度变化特点b. 铸铁的断裂形态和断口特征c. 铸铁的扭转疲劳寿命分析d. 铸铁的扭转塑性讨论e. 铸铁的应力-应变曲线及其解释4. 低碳钢与铸铁的比较a. 低碳钢和铸铁的扭转强度对比b. 低碳钢和铸铁的韧性对比c. 低碳钢和铸铁的塑性行为对比d. 低碳钢和铸铁的断裂形态和断口特征对比e. 低碳钢和铸铁在扭转加载下的适用性对比5. 结论通过对低碳钢和铸铁的扭转实验进行分析和比较,我们得出了以下结论:a. 低碳钢具有较高的扭转强度和韧性,适用于要求较高强度和韧性的工程应用;b. 铸铁在扭转加载下具有较好的疲劳寿命,适用于要求较高疲劳寿命的应用;c. 低碳钢和铸铁在扭转塑性行为和断裂形态上存在一定的差异;d. 根据具体的工程需求和应用环境,可以选择合适的材料来满足相关要求。

总结:通过本次低碳钢和铸铁的扭转实验研究,我们对这两种材料的力学性能和行为有了较全面的了解。

这对于工程领域中对材料选型和应用具有重要的参考意义。

同时,本文还对低碳钢和铸铁进行了详细的比较和分析,使读者能够更好地理解和评估它们在不同工程应用中的适用性。

低碳钢和铸铁扭转试验

低碳钢和铸铁扭转实验一、实验目的1.观察比较低碳钢和铸铁在扭转过程中的变形现象、破坏形式。

2.测定低碳钢扭转时的屈服点τs 和抗扭强度τb 。

3.测定铸铁扭转的抗扭强度τb 。

二、实验设备与试件1.扭转试验机。

2.游标卡尺。

3.扭转试件参照国家标准GB10128–88采用圆形截面试件(如图2–13所示),为中间段试件直径;0d L0为试件原始标距;Lc 为试件平行长度;d 0=10 mm,L0=100 mm或50 mm,Lc =120 mm或70 mm,如果采用其他直径的试件,其平行长度为标距加上两倍直径。

试件两头为夹持端,因为试件受扭,在两头夹持部分对称加工两个相互平行的平面,以便于安装夹紧。

图2–13 扭转试件图三、实验原理和方法试件受扭时将产生扭转变形,扭矩T和扭角ϕ相应增加,试验机将自动记录数据大小并在电脑显示屏上自动绘出ϕ−T曲线图,如图2–14所示。

从图2–14(a)可以看出,低碳钢扭转试验开始为弹性变形阶段,T与ϕ成正比,横截面上剪应力呈线性分布,横截面周边处的剪应力最大,圆心为零。

当扭矩T增大,试件开始产生屈服,横截面周边处的剪应力首先达到屈服极限,随着扭转变形的增加,剪应力由横截面周边处开始向圆心扩展逐步达到屈服极限,即塑性区由圆周向圆心扩展,直到整个截面达到屈服。

在屈服过程中ϕ−T曲线显示为屈服平台,这时扭矩为屈服扭矩Ts 。

屈服过后为强化阶段,扭矩又开始缓慢上升,试件扭角迅速增加,当扭矩达到最大值Tb 时试件断裂。

考虑到整体屈服后塑性变形对应力分布的影响,低碳钢扭转屈服点理论上应按式τs =w T s43计算,抗扭强度理论上应按τb =wT b43计算,但是为了试验结果的可比性,根据国标GB/T10128–88,图2–14 扭转曲线图τs 和τb 的计算公式为:τs =WTs , τb =WTb 公式中:W为截面系数。

图2–14(b)为铸铁的扭转曲线图,铸铁受扭时变形很小没有屈服阶段,因此断裂时的扭矩就是最大扭矩Tb ,抗扭强度为: τb =WTb 四、实验步骤1.低碳钢试件 (1) 用游标卡尺在标距两端和中间部位,分别沿相互垂直的两个方向各测量一次直径,并分别计算这三个截面的平均值,取其最小值计算试件的横截面积。

实验项目3: 低碳钢、铸铁的扭转实验

邵 阳 学 院 实 验 报 告实验项目: 低碳钢、铸铁的扭转实验实验日期 实验地点 成 绩 院 系 班 级 指导老师 同组成员 学生姓名 学生学号一、实验内容和目的:1. 观察低碳钢和铸铁的变性现象及破坏形式;2. 测定低碳钢的剪切屈服极限τs 和剪切强度极限τb ;3. 测定铸铁的剪切强度极限τb ;4. 观察比较两种材料的扭转变形过程中的变形及其破坏形式,并对试件断口形貌进行分析。

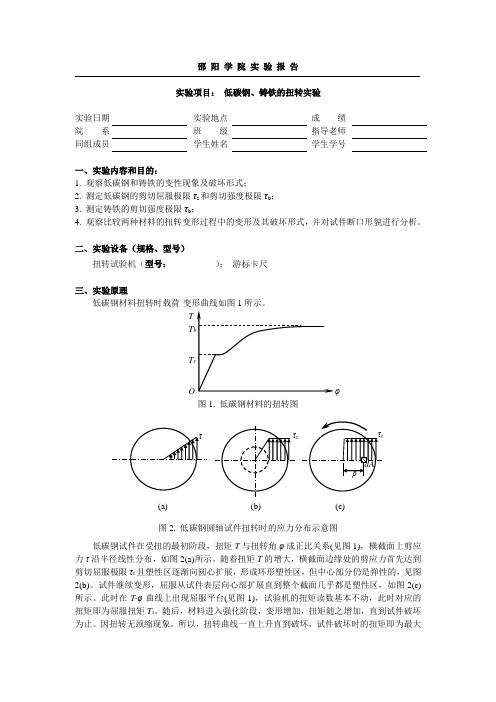

二、实验设备(规格、型号)扭转试验机(型号: ); 游标卡尺三、实验原理低碳钢材料扭转时载荷-变形曲线如图1所示。

TT图1. 低碳钢材料的扭转图(a) (b) (c)图2. 低碳钢圆轴试件扭转时的应力分布示意图低碳钢试件在受扭的最初阶段,扭矩T 与扭转角φ成正比关系(见图1),横截面上剪应力τ沿半径线性分布,如图2(a)所示。

随着扭矩T 的增大,横截面边缘处的剪应力首先达到剪切屈服极限τs 且塑性区逐渐向圆心扩展,形成环形塑性区,但中心部分仍是弹性的,见图2(b)。

试件继续变形,屈服从试件表层向心部扩展直到整个截面几乎都是塑性区,如图2(c)所示。

此时在T-φ曲线上出现屈服平台(见图1),试验机的扭矩读数基本不动,此时对应的扭矩即为屈服扭矩T s 。

随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏为止。

因扭转无颈缩现象。

所以,扭转曲线一直上升直到破坏,试件破坏时的扭矩即为最大扭矩T b 。

由t s d s As s W d dA T τρπρρτρτ3422/0===⎰⎰)( 可得低碳钢材料的扭转屈服极限t s s W T 43=τ;同理,可得低碳钢材料扭转时强度极限t b b W T 43=τ,其中316d W t π=为抗扭截面模量。

铸铁试件受扭时,在很小的变形下就会发生破坏,其扭转图如图3所示。

T T铸铁材料的扭转图从扭转开始直到破坏为止,扭矩T 与扭转角近似成正比关系,且变形很小,横截面上剪应力沿半径为线性分布。

低碳钢和铸铁扭转实验报告

低碳钢和铸铁扭转实验报告一、实验目的。

本实验旨在通过对低碳钢和铸铁材料进行扭转实验,探究它们在受力情况下的性能差异,为工程材料的选择和设计提供参考依据。

二、实验原理。

扭转实验是通过在材料上施加扭转力,来研究材料在扭转作用下的变形和破坏性能。

通过测量扭转角度和扭转力,可以得出材料的剪切模量和屈服强度等参数。

三、实验装置和材料。

本次实验所用的实验装置包括扭转试验机、扭转力传感器和扭转角度测量仪。

实验材料为一块低碳钢试样和一块铸铁试样。

四、实验步骤。

1. 将低碳钢试样和铸铁试样依次固定在扭转试验机上;2. 通过扭转试验机施加相同的扭转力,记录下扭转力和扭转角度的变化;3. 当试样发生破坏时,立即停止施加扭转力,并记录下此时的扭转力和扭转角度。

五、实验数据和分析。

通过实验数据的记录和分析,得出以下结论:1. 低碳钢试样在扭转作用下表现出较高的屈服强度和较小的扭转角度,具有较好的抗扭转性能;2. 铸铁试样在扭转作用下表现出较低的屈服强度和较大的扭转角度,具有较差的抗扭转性能;3. 通过对比两种材料的实验数据,可以得出低碳钢具有较好的抗扭转性能,适用于需要承受扭转作用的工程设计。

六、结论。

通过本次实验,我们得出了低碳钢和铸铁在扭转作用下的性能差异,并为工程材料的选择和设计提供了参考依据。

低碳钢具有较好的抗扭转性能,适用于需要承受扭转作用的工程设计,而铸铁的抗扭转性能相对较差。

七、实验总结。

本次实验通过扭转实验研究了低碳钢和铸铁在扭转作用下的性能表现,为工程材料的选择和设计提供了重要参考。

在今后的工程实践中,我们应根据实际需要选择合适的材料,以确保工程结构的安全和可靠性。

八、参考文献。

[1] 材料力学实验教程。

[2] 张三,李四. 金属材料力学性能测试与分析. 北京,机械工业出版社,2008.以上就是本次低碳钢和铸铁扭转实验的报告内容,希望对大家有所帮助。

低碳钢、铸铁压缩及扭转实验

低碳钢、铸铁压缩及扭转实验

1. 低碳钢:低碳钢是一种钢材,其中碳含量不超过0.25%。

它具有较好的韧性和抗弯曲性能,可以用于制造大多数机械零件,如螺栓、螺母和轴承。

它也可以用于制作管道、建筑构件和许多工业产品。

2. 铸铁压缩实验:铸铁压缩实验是用来测试材料在压缩荷载作用下的抗压强度和抗压能力的实验方法。

该实验可以帮助测试者了解材料在压缩荷载作用下的行为,以及其强度和疲劳性能。

此外,它还可以帮助测试者了解材料的塑性性能。

3. 扭转实验:扭转实验是一种测试材料在拉伸、压缩或扭转荷载作用下的抗弯强度和抗弯能力的实验方法。

该实验可以帮助测试者了解材料在扭转荷载作用下的行为,以及其强度和疲劳性能。

此外,它还可以帮助测试者了解材料的塑性性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

邵 阳 学 院 实 验 报 告

实验项目: 低碳钢、铸铁的扭转实验

实验日期 实验地点 成 绩 院 系 班 级 指导老师 同组成员 学生姓名 学生学号

一、实验内容和目的:

1. 观察低碳钢和铸铁的变性现象及破坏形式;

2. 测定低碳钢的剪切屈服极限τs 和剪切强度极限τb ;

3. 测定铸铁的剪切强度极限τb ;

4. 观察比较两种材料的扭转变形过程中的变形及其破坏形式,并对试件断口形貌进行分析。

二、实验设备(规格、型号)

扭转试验机(型号: ); 游标卡尺

三、实验原理

低碳钢材料扭转时载荷-变形曲线如图1所示。

T

T

图1. 低碳钢材料的扭转图

(a) (b) (c)

图2. 低碳钢圆轴试件扭转时的应力分布示意图

低碳钢试件在受扭的最初阶段,扭矩T 与扭转角φ成正比关系(见图1),横截面上剪应力τ沿半径线性分布,如图2(a)所示。

随着扭矩T 的增大,横截面边缘处的剪应力首先达到剪切屈服极限τs 且塑性区逐渐向圆心扩展,形成环形塑性区,但中心部分仍是弹性的,见图2(b)。

试件继续变形,屈服从试件表层向心部扩展直到整个截面几乎都是塑性区,如图2(c)所示。

此时在T-φ曲线上出现屈服平台(见图1),试验机的扭矩读数基本不动,此时对应的扭矩即为屈服扭矩T s 。

随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏为止。

因扭转无颈缩现象。

所以,扭转曲线一直上升直到破坏,试件破坏时的扭矩即为最大

扭矩T b 。

由t s d s A

s s W d dA T τρπρρτρτ3

4

22

/0

===

⎰

⎰

)( 可得低碳钢材料的扭转屈服极限

t s s W T 43=

τ;同理,可得低碳钢材料扭转时强度极限t b b W T 43=τ,其中3

16

d W t π=为抗扭截面

模量。

铸铁试件受扭时,在很小的变形下就会发生破坏,其扭转图如图3所示。

T T

铸铁材料的扭转图

从扭转开始直到破坏为止,扭矩T 与扭转角近似成正比关系,且变形很小,横截面上剪应力沿半径为线性分布。

试件破坏时的扭矩即为最大扭矩T b ,铸铁材料的扭转强度极限为

t

b

b W T =

τ 四、实验步骤

1. 测量直径d 。

在低碳钢试件上划一轴向线和和两条圆周线,用以观察扭转变形。

2. 选择合适的量程,应使最大扭转处于量程的50-80℅范围。

3. 检查设备线路连接是否接好,并打开设备电源以及配套软件操作界面。

4. 装夹试件,使其在夹头的中心位置。

5. 记录低碳钢试件的屈服扭矩T s 和最大扭矩T b 。

6. 记录铁铸试件的最大扭矩T b 。

7. 实验结束后,打印实验结果,关闭软件,关闭电源

五、实验记录及数据处理

表1. 试件尺寸

表2. 实验记录及数据计算

六、试验结果分析及讨论

画出低碳钢和铸铁的扭转破坏的断口草图,描述其特征并分析其破坏原因。