实验二、细菌蛋白酶的发酵制备

酶的生产

限量

<40mg/kg <10mg/kg 3mg/kg 不准含有 <5 ×104 不准含有 不准含有 <100 不准含有 <30

∆

培养基成分

C源:碳素是菌体成分的主要元素,是细胞贮藏物质

和各种代谢物的骨架,还是能量的主要来源。

酶制剂生产上使用的菌种大都是利用有机碳的异养型微生物。 有机碳主要来源:

一是农副产品中如甘薯、麸皮、玉米、米糠等淀粉质原料及 其水解物; 二是野生的如土茯苓、橡子、石蒜等淀粉质资源。 此外,目前研究以石油产品中12-16碳的成分等作碳源.如 以某些嗜石油菌生产蛋白酶、脂酶均已获得成功

产酶促进剂:

于培养基中添加某种少量物质,能显著提高酶 的产率,这类物质叫产酶促进剂。 大体上分为两种: 一是诱导物 二是表面活性剂。如吐温-20的浓度为0.1%时, 能增加许多酶的产量。表面活性剂可能是: (1)增加细胞的通透性; (2)改善氧的传递速度; (3)保护酶活性。通常用非离子型表面活性剂如聚 乙二醇、聚乙烯醇衍生物、植酸类、焦糖、羧甲 基纤维素、苯乙醇等。离子型的表面活性剂对微 生物有害,同时表面活性剂还必须对人、畜无害。

S17,厨房空气中 分离S56,马铃薯 中分离

S114 AS1.357

蛋白酶 L-天门 冬酰胺 酶

目前工业用主要酶的生产菌来源

微生物类 别

菌 名

产生 的酶

葡萄 糖异 构酶 碱性 蛋白 酶 异淀 粉酶

用途

所用菌号分离筛 选来源

D-80,酸泡菜中 分离 209,河南省平 顶山制革晒生皮 场地的土壤中分 离

目前主要商品酶制剂及其来源

葡萄糖氧化酶 半纤维素酶 橙皮苷酶 菊粉酶 脂肪酶 黑曲霉、生机青霉、尼崎青霉 黑曲霉 黑曲霉 假丝酵母、曲霉属 黑曲霉、米曲霉、圆柱状假丝酵母、根 毛霉、无根毛霉、小球菌、类地青霉、 胰脏、山羊舌腺等

蛋白酶产生菌细菌的分离与鉴定

蛋白酶产生菌细菌的分离与优化一、研究背景及进展蛋白酶已广泛应用在皮革、毛皮、丝绸、医药、食品、酿造等方面。

皮革工业的脱毛和软化已大量利用蛋白酶,既节省时间,又改善劳动卫生条件。

蛋白酶还可用于蚕丝脱胶、肉类嫩化、酒类澄清。

临床上可作药用,如用胃蛋白酶治疗消化不良,用酸性蛋白酶治疗支气管炎,用惮性蛋白酶治疗脉管炎以及用胰蛋白酶、胰凝乳蛋白酶对外科化脓性创口的净化及胸腔间浆膜粘连的治疗。

加酶洗衣粉是洗涤剂中的新产品,含碱性蛋白酶,能去除衣物上的血渍和蛋白污物,但使用时注意不要接触皮肤,以免损伤皮肤表面的蛋白质,引起皮疹、湿疹等过敏现象。

二、实验方案1 材料与方法1.1 材料1.1.1 菌株B1 分离自污水河的土壤;B9 为B1 物理诱变后所得的菌株。

1.1.2 药品弹性蛋白、刚果红弹性蛋白 Sigma 公司产品。

1.2 培养基1.2.1 细菌富集培养基(% W/V)蛋白胨1.0,酵母膏0.5,NaCl 1.0,pH7.0,121℃灭菌20min。

1.2.2 初筛培养基(% W/V)弹性蛋白0.80,葡萄糖0.10,酵母膏0.10,K2HPO4 0.10,KH2PO4 0.05,MgSO4·7H2O 0.01,pH7.0,115℃灭菌30min。

1.2.3 发酵培养基(% W/V)干酪素3.00,葡萄糖4.00,玉米提取液0.1,K2HPO4,0.20,MgSO4·7H2O 0.01,pH7.0,11℃灭菌30min。

1.3 胞外弹性蛋白酶产生菌的筛选方法1.3.1 细菌富集培养称取土样1 g ,加入细菌富集培养基中,送摇床培养,150r/min,37℃培养48h。

同时做两个平行实验。

1.3.2 分离将富集土壤悬液按每级稀释10 倍的次序得到10- 3、10 - 4、10 - 5 的系列稀释液,再依次分别从各稀释度试管中各吸取0.2ml 稀释液,加到相应的培养皿内,用涂棒涂匀。

每个稀释梯度做两个平行试验,3 7 ℃培养箱倒置培养48h。

蛋白酶产生菌的分离、鉴定及发酵条件研究

实验方案设计人:陈龙1.蛋白酶产生菌的分离1. 1 实验材料菌源:酱香型大曲1. 2 培养基的配制细菌培养基(牛肉膏蛋白胨培养基):牛肉膏3g、蛋白胨10g、NaCl 5g、琼脂15-25g、水1000ml;称量:分别准确称取上述蛋白胨和NaCl量置于烧杯中,然后加入所需水量的2/3左右的蒸馏水;牛肉膏用玻璃棒挑取置于小烧杯或是表面皿中称量,用热水融化后倒入烧杯中。

溶化:在上述烧杯中先加少许所需要的水量,将烧杯置于石棉网上加热,用玻棒搅拌,让药品完全融化,补充水到所需的总体积。

调PH:在未调PH前,先用PH试纸预测培养基原来的PH,若偏酸用1 mol/L NaOH调节边加变搅拌,并随时用PH试纸检测至PH到7.2。

反之,用0.1 mol/LHCL进行调节。

分装、包扎、灭菌。

霉菌培养基(察氏培养基):蔗糖30g、NaNO3 2g、K2HPO4 1g、KCL 0.5g、MgSO4.7H2O 0.5g、FeSO4 0.01g、琼脂15-25g、蒸馏水1000ml;量取所需水量约2/3左右加到烧杯中,分别称取上述物品依次逐一加入水中溶解,方法同细菌培养基。

分装、包扎、灭菌。

产蛋白酶发酵培养基:葡萄糖20g,酵母粉15g,K2HPO4 1.0g,Na2CO3 0.1g,自来水100ml PH 9.0(灭菌前)。

pH7.0。

配制方法:称取葡萄糖20g,酵母膏15g置于洁净干燥500ml锥形瓶轻轻摇动,使物料混匀,按上述配方用自来水配制无机盐溶液50ml,调节Ph 9.0,倒入装有物料的锥形瓶中混匀,在0.1Mpa压力灭菌30min。

选择培养基:豆粕粉10.0 g,琼脂15.0 g,蒸馏水1000 mL,pH7.2~7.4,112℃,灭菌30 min。

固体斜面培养基:250mL三角瓶装料12.5g麦麸,麦麸:水=1:1.2,pH自然,121℃灭菌30min。

筛选平板:牛肉膏蛋白胨培养基(配法同上)。

1. 3 试剂和溶液1.3.1 配制生理盐水:分装于250ml锥形瓶,每瓶内装99ml,并装10粒玻璃珠。

实验二、细菌蛋白酶的发酵制备

实验二、细菌蛋白酶的发酵制备一、实验目的原理了解气升式发酵罐的结构及特点,学会使用该类型的发酵罐培养微生物。

本实验在5L 发酵罐中进行细菌培养。

通过测定菌体浓度了解细菌的生长规律,通过测定蛋白酶活力了解产物生成,分析菌体生长与产物生成的关系。

同时检测发酵过程中的溶氧、pH等。

二、材料与方法1.实验用培养基LB培养基:胰蛋白胨10g/L,酵母提取物 5g/L,氯化钠10g/L,卡那霉素5mg/L,pH7.4。

0.5mg/mL抗生素溶液:称取 0.05g 卡那霉素溶于 100ml 无菌水。

小管分装后置-20℃冻存备用。

斜面培养基:配方同 LB 液体培养,调pH至7.4后添加琼脂15g/L。

三、实验过程1.种子制备250mL锥形瓶装培养基50mL,接种斜面菌种一环,于旋转摇床37℃培养12h 转速150-200转/分。

2.发酵前准1).清洗。

发酵罐培养前后进行清洗(空气分布器、管内壁、顶板放零件的小间隙),外壁、底板、顶板擦干净。

2).连接。

进行发酵之前要对发酵系统(蒸汽发生器管路、空气压缩系统、冷却系统、发酵流加系统及在线控制系统)进行调试。

主要工作是检查通气与通水管道的连接正确与否、管道是否破损、空压机能否正常工作、在线控制系统能否正常工作。

发酵罐中配置用于供给冷却水、循环水及排水的管子。

空压机空气供给的配管。

连接发酵罐、PH 控制器、DO 控制器等电源。

注意不漏电和接错线。

3).试剂。

配置培养基、酸碱平衡液、消泡剂等。

3.电极标定3.1 pH 电极标定pH 电极零点和斜率要在进行灭菌以前进行,电极在使用前先用蒸馏水清洗并检查电极信号有无故障,然后再进行标定。

一般而言如果发酵液偏酸性我们用6.86 和4.00 的缓冲液,如果偏碱性则配制6.86 和9.18 的缓冲液。

点击控制器屏幕画面下方的“标定”,弹出标定菜单,选择相应罐(F1-F4)下的“pH 电极”,弹出相应的pH 电极标定界面。

先进行零点标定,以酸性为例,将pH 电极联好电极线用蒸馏水洗净后插入pH6.86 的标准液中,点击“零点值”,输入6.86,然后点击“开始”,待采样值完全稳定后点击“结束”。

微生物发酵生产蛋白酶

妥善保存,才能保证其产酶特性不变异、不死亡、

不被杂菌污染。

❖ 2)菌种活化:产酶菌种在使用钱必须接种于斜

面培养基上,在一定条件下,进行培养,以恢复

细胞的生命活动能力。

❖ 3)扩大培养:活化了的菌种,一般还要经一级 至数级的扩大培养。

❖ 4)分离纯化:发酵结束后得到的酶可能含有一些杂

❖ 蛋白酶广泛存在于动物内脏、植物茎叶、果 实和微生物中。微生物蛋白酶,主要由霉菌、 细菌,其次由酵母、放线菌生产。

二、酶发酵的方式

❖ 1、固体培养发酵 ❖ 2、液体深层发酵 ❖ 3、固定化细胞或固定化原生质体发酵

三、各种发酵方式发酵模式:

❖1、固定培养发酵:

❖ 以麸皮、米糠等为培养基的主要原料,加入 其它必需的营养成分而制成的固体或半固体 的麦曲,经灭菌、冷却后,接入产酶菌株, 在一定条件下,发酵产酶。

❖ 1、从菌种保存机构和有关研究部门获得 ❖ 2、通过筛选获得

五、培养基的配制

❖ 枯草杆菌ASL.398中性蛋白酶发酵培养基:

❖ 玉米粉8%,豆饼粉4%,麸皮3.2%,米 糠1%,磷酸氢二钠0.4%,磷酸二氢钠 0.03%.

六、发酵工艺流程

保藏菌种 菌种活化 种子扩大培养

发酵 分离纯化

酶

七、剖析:

质,所以需要进一步分离杂质,纯化目标酶。

八、蛋白酶的应用

❖ 蛋白酶已广泛应用在皮革、毛皮、丝绸、医药、食 品、酿造等方面 。eg:皮革工业的脱毛和软化已大 量利用蛋白酶,既节省时间,又改善劳动卫生条件。 蛋白酶还可用于蚕丝脱胶、肉类嫩化、酒类澄清。 临床上可作药用,如用胃蛋白酶治疗消化不良,用 酸性蛋白酶治疗支气管炎,用惮性蛋白酶治疗脉管 炎以及用胰蛋白酶、胰凝乳蛋白酶对外科化脓性创 口的净化及胸腔间浆膜粘连的治疗。加酶洗衣粉是 洗涤剂中的新产品,含碱性蛋白酶,能去除衣物上 的血渍和蛋白污物,但使用时注意不要接触皮肤, 以免损伤皮肤表面的蛋白质,引起皮疹、湿疹等过 敏现象。

蛋白酶生产菌的产酶条件研究

蛋白酶生产菌的产酶条件研究摘要:本文研究了蛋白酶生产菌的产酶条件,包括培养基、温度、pH值、氮源、碳源、微量元素等因素对蛋白酶产量的影响。

结果表明,较佳的产酶条件为:培养基为牛肉膏蛋白培养基,温度为30℃,pH值为7.0,氮源为酵母粉,碳源为葡萄糖,微量元素为FeSO4·7H2O、ZnSO4·7H2O和MnSO4·4H2O。

关键词:蛋白酶生产菌;产酶条件;培养基;温度;pH值;氮源;碳源;微量元素一、引言蛋白酶是一类水解蛋白质的酶,广泛应用于食品、医药、化妆品等领域。

目前,蛋白酶的生产主要依靠微生物发酵。

因此,研究蛋白酶生产菌的产酶条件对于提高蛋白酶产量具有重要意义。

二、实验材料和方法2.1 实验材料实验菌株为产酶能力较强的芽孢杆菌;培养基为牛肉膏蛋白培养基;氮源包括酵母粉、尿素、胰蛋白胨和硝酸铵;碳源包括葡萄糖、麦芽糖、玉米粉和淀粉;微量元素包括FeSO4·7H2O、ZnSO4·7H2O 和MnSO4·4H2O。

2.2 实验方法2.2.1 培养条件所有菌株均在37℃下保存,实验前取出,接种到液体牛肉膏蛋白培养基中,培养24小时后进行实验。

2.2.2 测定酶活力取培养液进行离心,取上清液作为酶液,用凝胶电泳法测定酶活力。

2.3 实验设计本实验采用单因素试验设计,探讨培养基、温度、pH值、氮源、碳源、微量元素等因素对蛋白酶产量的影响。

三、结果与分析3.1 培养基对蛋白酶产量的影响本实验选用了牛肉膏蛋白培养基、脱脂牛奶、酵母提取物、玉米粉和淀粉等5种培养基进行对比。

结果表明,牛肉膏蛋白培养基的蛋白酶产量最高,为1.63 U/mL,而脱脂牛奶、酵母提取物、玉米粉和淀粉的蛋白酶产量分别为0.84 U/mL、1.22 U/mL、1.09 U/mL和1.05 U/mL。

因此,牛肉膏蛋白培养基是较优的培养基。

3.2 温度对蛋白酶产量的影响本实验选用了25℃、30℃、35℃、40℃和45℃等5种温度进行对比。

微生物学类实验指导书(下)蛋白酶产生菌活力测定及果酒酵母分离纯化

实验一产酶微生物的别离、纯化与选育酶是生物体进展生物化学反响的催化剂,在生物体中已发现的酶有2500多种。

由于酶促反响的特异性强,反响条件温和,安全无毒,环境污染少,在洗涤剂、皮革、纺织、造纸、诊断、制药等领域具有广泛的应用价值。

目前,能由工业生产的50多种酶制剂包括蛋白酶、淀粉酶、脂肪酶、果胶酶、纤维素酶、葡萄糖氧化酶,葡萄糖异构酶等,这些酶大局部是由霉菌、细菌、链霉菌和酵母菌产生的。

通过本实验项目,使学生学会从自然界中别离产酶微生物的方法,菌种的纯化技术与其高产菌的选育技术。

2. 蛋白酶产生菌的别离与纯化2.1 实验目的学习从自然界中别离蛋白酶产生菌并纯化。

2.2 实验原理许多细菌和霉菌产生蛋白酶,细菌中的芽孢杆菌是常见的蛋白酶产生菌。

本实验将土壤样品〔或其他样品〕悬液加热处理,杀死非芽孢细菌与其他微生物后进展划线别离得到芽孢杆菌,将其接种到酪蛋白平板进展培养,根据酪蛋白平板的水解圈作初筛。

也可直接将细菌或霉菌接种到酪蛋白平板进展培养,别离筛选其他蛋白酶产生菌。

2.3 实验仪器与材料土壤样品或其他富含蛋白质的样品、牛肉膏蛋白胨培养基平板、酪蛋白平板、无菌水〔带玻璃珠〕、芽孢染色液;显微镜、恒温水浴锅、酒精灯、接种针、游标卡尺、无菌移液管、无菌试管、量筒等。

2.4 实验方法与步骤别离1〕采集土壤样品,用无菌水制备1:10土壤悬液;2〕取1:10土壤悬液5ml,注入已灭过菌的试管中,将此试管放入75-80 ℃水浴中热处理10 min,以杀死非芽孢细菌;3〕取加热处理过的土壤悬液100-200 μL,涂布接种到牛肉膏蛋白胨培养基平板,将平板倒置,于30-32 ℃培养24-48 h;4〕对长出的单菌落进展编号,选择外表枯燥、粗糙、不透明的菌落,挑取少许菌苔涂片,做芽孢染色,判断是否为芽孢杆菌。

筛选1〕从判定为芽孢杆菌的菌落处,分别挑取少许菌苔,先接种含酪蛋白的斜面培养基,再点接于含酪蛋白的平板,30-32 ℃培养24-48 h,测定平板上菌苔直径和水解圈直径。

实验三 蛋白酶的固态发酵及提取实验

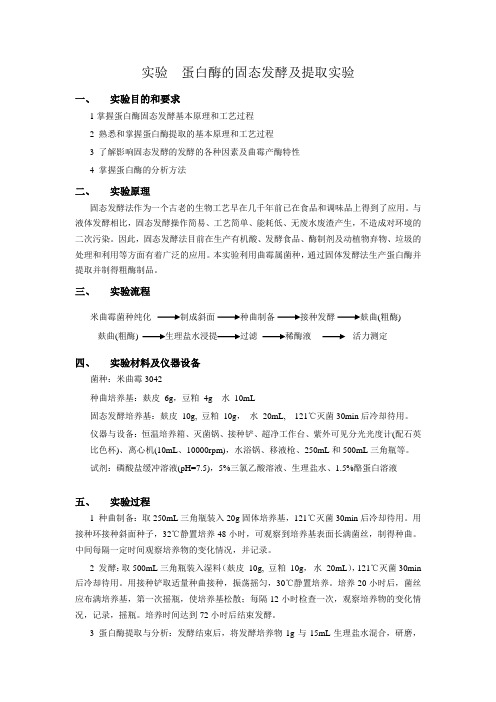

实验 蛋白酶的固态发酵及提取实验一、 实验目的和要求1掌握蛋白酶固态发酵基本原理和工艺过程2 熟悉和掌握蛋白酶提取的基本原理和工艺过程3 了解影响固态发酵的发酵的各种因素及曲霉产酶特性4 掌握蛋白酶的分析方法二、 实验原理固态发酵法作为一个古老的生物工艺早在几千年前已在食品和调味品上得到了应用。

与液体发酵相比,固态发酵操作简易、工艺简单、能耗低、无废水废渣产生,不造成对环境的二次污染。

因此,固态发酵法目前在生产有机酸、发酵食品、酶制剂及动植物弃物、垃圾的处理和利用等方面有着广泛的应用。

本实验利用曲霉属菌种,通过固体发酵法生产蛋白酶并提取并制得粗酶制品。

三、 实验流程四、 实验材料及仪器设备菌种:米曲霉3042种曲培养基:麸皮 6g ,豆粕 4g 水 10mL固态发酵培养基:麸皮 10g, 豆粕 10g , 水 20mL, 121℃灭菌30min 后冷却待用。

仪器与设备:恒温培养箱、灭菌锅、接种铲、超净工作台、紫外可见分光光度计(配石英比色杯)、离心机(10mL 、10000rpm),水浴锅、移液枪、250mL 和500mL 三角瓶等。

试剂:磷酸盐缓冲溶液(pH=7.5),5%三氯乙酸溶液、生理盐水、1.5%酪蛋白溶液五、 实验过程1 种曲制备:取250mL 三角瓶装入20g 固体培养基,121℃灭菌30min 后冷却待用。

用接种环接种斜面种子,32℃静置培养48小时,可观察到培养基表面长满菌丝,制得种曲。

中间每隔一定时间观察培养物的变化情况,并记录。

2 发酵:取500mL 三角瓶装入湿料(麸皮 10g, 豆粕 10g , 水 20mL ),121℃灭菌30min 后冷却待用。

用接种铲取适量种曲接种,振荡摇匀,30℃静置培养。

培养20小时后,菌丝应布满培养基,第一次摇瓶,使培养基松散;每隔12小时检查一次,观察培养物的变化情况,记录,摇瓶。

培养时间达到72小时后结束发酵。

3 蛋白酶提取与分析:发酵结束后,将发酵培养物1g 与15mL 生理盐水混合,研磨,米曲霉菌种纯化制成斜面 种曲制备 接种发酵 麸曲(粗酶) 麸曲(粗酶) 生理盐水浸提 过滤 活力测定 稀酶液之后将混合液离心(8000rpm、5min)取上清液,得粗酶液,采用酪蛋白底物法测定蛋白酶活力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验二、细菌蛋白酶的发酵制备一、实验目的原理了解气升式发酵罐的结构及特点,学会使用该类型的发酵罐培养微生物。

本实验在5L 发酵罐中进行细菌培养。

通过测定菌体浓度了解细菌的生长规律,通过测定蛋白酶活力了解产物生成,分析菌体生长与产物生成的关系。

同时检测发酵过程中的溶氧、pH等。

二、材料与方法1.实验用培养基LB培养基:胰蛋白胨10g/L,酵母提取物 5g/L,氯化钠10g/L,卡那霉素5mg/L,pH7.4。

0.5mg/mL抗生素溶液:称取 0.05g 卡那霉素溶于 100ml 无菌水。

小管分装后置-20℃冻存备用。

斜面培养基:配方同 LB 液体培养,调pH至7.4后添加琼脂15g/L。

三、实验过程1.种子制备250mL锥形瓶装培养基50mL,接种斜面菌种一环,于旋转摇床37℃培养12h 转速150-200转/分。

2.发酵前准1).清洗。

发酵罐培养前后进行清洗(空气分布器、管内壁、顶板放零件的小间隙),外壁、底板、顶板擦干净。

2).连接。

进行发酵之前要对发酵系统(蒸汽发生器管路、空气压缩系统、冷却系统、发酵流加系统及在线控制系统)进行调试。

主要工作是检查通气与通水管道的连接正确与否、管道是否破损、空压机能否正常工作、在线控制系统能否正常工作。

发酵罐中配置用于供给冷却水、循环水及排水的管子。

空压机空气供给的配管。

连接发酵罐、PH 控制器、DO 控制器等电源。

注意不漏电和接错线。

3).试剂。

配置培养基、酸碱平衡液、消泡剂等。

3.电极标定3.1 pH 电极标定pH 电极零点和斜率要在进行灭菌以前进行,电极在使用前先用蒸馏水清洗并检查电极信号有无故障,然后再进行标定。

一般而言如果发酵液偏酸性我们用6.86 和4.00 的缓冲液,如果偏碱性则配制6.86 和9.18 的缓冲液。

点击控制器屏幕画面下方的“标定”,弹出标定菜单,选择相应罐(F1-F4)下的“pH 电极”,弹出相应的pH 电极标定界面。

先进行零点标定,以酸性为例,将pH 电极联好电极线用蒸馏水洗净后插入pH6.86 的标准液中,点击“零点值”,输入6.86,然后点击“开始”,待采样值完全稳定后点击“结束”。

然后用蒸馏水清洗电极探测头后插入pH4.01 的标准液中,同样方法输入斜率值 4.01 来标定斜率。

接下来将PH 电极插在发酵罐上与培养基一起进行灭菌,并用纱布和牛皮纸将电极的金属头包住,以免接触到水。

实消后,冷却下来,连上电极线,接到灌上,这时PH 电极将信号传给控制系统并显示发酵罐内发酵液的PH 值。

在发酵控制台上设定需要控制的PH,控制系统会通过流加酸碱控制PH。

也可不控制PH,通过电极对发酵过程的PH 变化进行检测。

3.2 溶氧电极的标定溶氧电极的零点要在灭菌以前标定,斜率必须在灭菌后接种前,当温度等各项培养条件都满足发酵工艺的要求是进行标定。

标定方法类似于pH 电极的标定,点击控制器屏幕画面下方的“标定”,弹出标定菜单,选择相应罐(F1-F4)下的“溶氧电极”,弹出相应的溶氧电极标定界面。

灭菌前先标定零点,标定液一般为饱和的无水亚硫酸钠溶液,输入零点值为1%,点击“开始”,待采样稳定后结束。

在发酵罐实消之后,把通气、搅拌转速、温度等参数调整到设定值,待各参数稳定满足发酵条件后,进入相应罐的溶氧电极标定画面,输入斜率值100%进行斜率标定。

使用时与PH 电极一样,将溶氧电极装入发酵罐与培养基一起进行实消灭菌,并用纱布和牛皮纸将电极的金属头包住,以免接触到水。

实消完成后,待冷却后,连接电极线,连接到发酵罐的控制系统。

4.实罐灭菌操作4.1.准备1)关紧发酵罐底阀,到入培养基,旋紧接种口。

注:氯离子对不锈钢会带来不可逆转的破坏,因此应避免用盐酸溶液调节培养基pH,如工艺上无法避免加盐酸,应控制盐酸溶液浓度不大于5%且在添加过程中不得直接接触不锈钢。

2)盖紧罐盖上各种盖帽(加酸、加碱、补料口等),旋紧罐盖压紧螺栓。

3)标定好pH、DO电极,将电极插入罐体并及时的锁紧螺母,将电极的金属头用纱布+牛皮纸包裹好。

4)关排气冷凝器进水阀,移去进出口的软管排尽冷凝水管中的水。

5)盖上灭菌罐罩,旋紧螺母。

4.2.培养基预热1)准备工作本发酵罐是原位灭菌,要预先启动蒸汽发生器,空气压缩机(亦可稍后启动)确认控制器中的温度控制设定为手动。

注:蒸汽发生器的使用方法①每次使用之前必须先打开排污阀和蒸汽阀,放掉炉内残余的污水。

②排污后即可关闭排污阀。

打开进水阀和电源开关,此时“低水位”灯亮并发出蜂鸣报警,水泵开始工作进行抽水(此时可打开水泵放气阀排除泵内多余空气),抽水结束后报警结束,“低水位”灯灭,蒸发器开始加热,“加热”灯亮。

此时务必保证蒸汽阀处于关闭状态。

压力表开始上升。

③加热结束后即可正常使用热蒸汽。

④每次使用完毕关闭电源后待压力降到1kg/cm2以下时,都要打开排污阀排出管道内污水。

2)开罐顶排气阀,开夹套排水阀排净夹套水,关闭其它阀门。

3)蒸汽进夹套:首先打开蒸汽发生器的蒸汽阀,缓缓开夹套蒸汽阀1让蒸汽进夹套(注意:此时有轻微爆破声属正常,如声音过响,则开阀的速度应减慢)。

待排水口排出蒸汽时调节夹套排水阀,控制蒸汽排出量以有少量蒸汽冒出即可。

并注意夹套内压力不超过0.2Mpa。

当培养基预热至98℃时,即可进入下一步实罐灭菌操作。

在培养基温度在80~90℃时可以适当的减慢升温速度,在本温度区域可以杀灭大部分的微生物。

4)蒸汽进取样阀:开出料阀,关紧罐底阀,开蒸汽阀3蒸汽进入取样阀内腔,当出料阀排尽冷凝水后应调节其开度,以有少量蒸汽排出即可。

4.3实罐灭菌1)蒸汽进过滤器:微开过滤器上的排冷凝水阀2,开蒸汽阀2,微开过滤器后的排冷凝水阀3, 缓缓开空气管路切断阀,蒸汽进入反应器内,当冷凝水阀2、3出口冷凝水很少时,调节冷凝水阀2、3,以有微量蒸汽排出为宜。

当罐顶排气口有蒸汽排出或罐温度到达100℃两分钟后(排尽罐内的冷空气),即可关闭排气阀。

调节空气管路切断阀和蒸汽阀2,维持过滤器上蒸汽压力为0.12~0.l6Mpa,同时必须保证切断阀有一定开度,不得关死。

2)当达到预定温度或罐压后,开罐顶排气阀至有少量蒸汽排出,关紧或微开夹套蒸汽阀1,微开罐底阀(开阀时观察视镜处的培养基翻动的变化,以有少量的变化为宜), 根据罐的压力或罐温度变化的趋势,及时调节蒸汽阀2、3的开关让反应器罐的压力或罐的温度维持在预定的范围内(阀门调节要避免大幅度的开关),开始保温计时。

3)保温开始后,罐顶排气阀蒸汽排量不宜太小,否则可能导致液面以上的罐体部分尤其罐盖达不到消毒温度。

4.4灭菌完成及降温 (先开后关,后开先关)1)旋紧罐底阀, 关紧取样器的蒸汽阀3。

2)关紧空气管线切断阀及冷凝水阀3, 关紧过滤器前蒸汽阀,打开空气单向阀及空气流量阀,开冷凝水阀3,让空气吹干过滤器。

当罐压接近0.O5Mpa时关冷凝水阀3,缓缓开空气管线切断阀,让空气进入发酵罐。

当过滤器冷凝水阀2排尽冷凝水后就可以关闭。

3)关紧夹套蒸汽阀1及冷凝水出水阀,开夹套进水阀。

在控制器中将温度控制方式设定为“自动”并对温度进行设定,发酵罐进入自动降温。

4)待灭菌钟罩完全冷却压力回复正常后,将其取下,接好酸碱、消泡、补料,打开排气冷凝阀对尾气进行冷凝,待工艺条件稳定后进入发酵过程。

设定过程参数:在主界面下按F1进入参数设定界面,分别按不同的按键设定温度、pH等参数,调节空气流量转子调整适当的通气量,等参数稳定后,进入溶氧标定界面标定溶氧斜率为100%。

5.接种及取样5.1.接种:旋松接种口,在火焰圈保护下,打开接种口,倒入种子液,然后旋紧接种盖,移去火焰圈。

5.2.取样:预先启动蒸汽发生器后,打开蒸汽阀3,微开放料阀至有少量蒸汽排出,消毒5-10 分钟后关闭放料阀及蒸汽阀3。

然后旋开罐底阀,打开放料阀即可取样。

取样后关闭罐底阀,同样打开蒸汽阀用热蒸汽冲洗净取样管路。

6.下罐和清洗发酵结束后进行下罐和清洗,先把电源关掉,然后把通气管、冷凝管、流加管等关掉,把溶氧电极和PH 电极拔掉。

把发酵液倒掉并清洗。

附:蒸汽发生器注意事项:1)每天第一次使用之前必须先打开排污阀和蒸汽阀,放掉炉内残余的污水。

2)每次使用完毕关闭电源后等压力降到1kg四.实验结果1. 菌种生长曲线测定在发酵不同时间取样,测定发酵液的OD600,以不接种的培养基为对照进行测定,如果OD值过大(一般在0.2-0.8之间),用培养基稀释。

菌体生长曲线如下:图1.摇瓶菌体生长曲线图2.发酵罐菌体生长曲线2.绘制标准曲线①酪氨酸标准溶液按下表配制先以不同浓度标准酪氨酸溶液与福林试剂反应显色,测定OD 值,绘制标准曲线. 不同浓度的标准酪氨酸溶液按下表配制。

②将各种浓度的酪氨酸溶液各取1 ml 分别加入0.4mol/L 碳酸钠溶液5ml, 稀释后的福林试剂1ml, 置40℃恒温水浴中显色20min,用空白管(只加水、碳酸钠溶液和福林酚试剂)作对照测定A680,以A680 为纵坐标,酪氨酸的微克数为横坐标,绘制标准曲线。

图3.酪氨酸标准曲线3. 蛋白酶活力的测定1)原理福林酚试剂是磷钨酸和磷钼酸的混合物,它在碱性条件下极不稳定,可被酚类化合物还原产生蓝色(钼蓝和钨蓝的混合物)。

酪蛋白经蛋白酶作用后产生的含酚基的氨基酸(酪氨酸)可与福林酚试剂反应,所生成的蓝色化合物可用分光光度法测定。

2)试剂(1)福林酚试剂:使用时,1 份福林酚试剂与2 份蒸馏水混合,摇匀;(2)0.4mol/L碳酸钠溶液: 称取无水碳酸钠42.4g, 用蒸馏水定容倒1000ml;(3)0.4mol/L 三氯乙酸溶液:称取65.4g 三氯乙酸以蒸馏水溶解定容至1000ml;(4)2%酪蛋白溶液:称取酪蛋白2.0g,先用少量0.5mol/LNaOH 润湿后,再加入适量的缓冲液少许,在水浴中加热溶解(经常搅拌)。

冷却后,用上述缓冲液定容至100ml, pH7.5。

定容时若泡沫多,可加1-2 滴酒精消泡此. 试剂临用时配制;(5) 0.02mol/L pH7.5 磷酸缓冲液: 称取Na2HPO4.12H2O 6.02g, NaH2PO4.2H2O 0.5g,溶解定容到1000ml(6)100ug/ml 标准酪氨酸溶液:精确称取烘干的酪氨酸100mg,用1mol/L 盐酸溶液6ml 溶解,再用0.2mol/L 盐酸溶液定容至100ml,即得1mg/ml 酪氨酸标准溶液. 取此溶液10 ml, 用0.2mol/L 盐酸定容至100 ml.即为100ug/ml 酪氨酸标准溶液.3)酶活测定:发酵液可直接吸取1ml 经适当稀释后供测定用.先将酪蛋白溶液放入40℃恒温水浴中预热5min, 然按下列循序操作:样品1ml (40℃恒温水浴中预热2min)2%酪蛋白溶液1 ml (摇匀,反应10 min),0.4M 三氯乙酸2 ml (立即摇匀)取出, 静止10 min 后离心(4000rpm5min)取 1 ml 滤液0.4M 碳酸钠5ml稀释福林试剂1ml (摇匀后40℃恒温水浴中显色20min)于680nm 波长比色.空白对照: 样品中应先加入三氯乙酸,然后加入酪蛋白溶液.4)计算1 ml酶液在一定温度和pH条件下,每分钟水解酪蛋白产生1ug酪氨酸的酶量为一个酶活力单位.活性单位(u/g 或u/m1)=A×K×N×4/10式中A——样品平行试验的平均吸光度K——吸光常数(标准曲线中斜率的倒数, OD 值为1 所相当的酪氨酸微克数K(10微克/毫升)4——反应试剂的总体积(m1)10——反应时间10min,以lmin 计N——稀释倍数(所得结果表示至整数,结果的允许相对误差不得超过3%。