转盘塔萃取操作及体积传质系数测定

液液转盘萃取实验

此外,苯甲酸的分子量为122 g/mol,煤油密度为0.8 g/ml,样品量为25ml。

(3)萃取相组成 也可按式(6-7)计算得到。

三、实验装置

本装置操作时应先在塔内灌满连续相——水,然后开启分散相——煤油(含有饱和苯甲酸),待分散相在塔顶凝聚一定厚度的液层后,通过连续相的∏管闸阀调节两相的界面于一定高度,对于本装置采用的实验物料体系,凝聚是在塔的上端中进行(塔的下端也设有凝聚段)。本装置外加能量的输入,可通过直流调速器来调节中心轴的转速。

-萃取剂流量,kg/h;

-萃取相流量,kg/h;

-萃余相流量,kg/h。

对稀溶液的萃取过程,因为 ,所以有

(10-6)

本实验中,取 / =1/1(质量流量比),则式(6-6)简化为

(10-7)

2.萃取率的计算

萃取率 为被萃取剂萃取的组分A的量与原料液中组分A的量之比

(10-8)

对稀溶液的萃取过程,因为 ,所以有

1、原料浓度滴定记录

由于不同转速下采用的原料是相同的,因此萃取相浓度只需取一次样进行滴定,原料体积VF= ml ,滴定所耗NaOH-CH3CH2OH溶液体积 = ml。

2、萃余相浓度滴定记录

转速n

萃余相体积VR/ml

滴定所耗NaOH-CH3CH2OH溶液体积 /ml

250

25

0.9

300

25

0.4

六、数据处理

(2)误差分析

①转子流量计的转子不稳定,实验过程中的流量与设定值不一致;②实验中的滴定现象不是很明显,使得滴定终点很难确定,滴定量偏高或者偏低,对实验计算值造成影响;③实验仪器的系统误差,造成数显仪上的数值误差

脉冲塔萃取操作及体积传质系数测定

课程名称: 过程工程原理实验 指导老师: 成绩:______________ _ __ 实验名称: 脉冲塔萃取实验 实验类型 同组学生姓名: 一、实验目的和要求(必填)二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、数据记录和处理六、实验结果与分析(必填)七、讨论、心得一、实验目的和要求1、了解脉冲萃取塔的基本结构、操作方法及萃取的工艺流程。

2、观察脉冲强度(脉冲幅度或脉冲频率)变化时,萃取塔内轻、重两相流动状况,了解萃取操作的主要影响因素,研究萃取操作条件对萃取过程的影响。

3、测量每米萃取高度的传质单元数、传质单元高度和体积传质系数K YV ,关联传质单元高度与脉冲萃取过程操作变量的关系。

4、计算萃取率η。

二、实验内容和原理萃取是分离和提纯物质的重要单元操作之一,是利用混合物中各个组分在外加溶剂中的溶解度的差异而实现组分分离的单元操作。

1、萃取的物料衡算萃取计算中各项组成可用操作线方程相关联,操作线方程的P (X R ,Y S )和点Q (X F ,Y E )与装置的上下部相对应。

在第一溶剂B 与萃取剂S 完全不互溶时,萃取过程的操作线在X~Y 坐标上时直线,其方程式如下形式:RSR F S E X X Y Y X X Y Y --=-- (1)由上式得:()SS X X m Y Y -=-,其中RF S E X X Y Y m --=单位时间内从第一溶剂中萃取出的纯物质A 的量M ,可由物料衡算确定:()()S E R F Y Y S X X B M -=-= (2)2、萃取过程的质量传递不平衡的萃取相与萃余相在塔的任一截面上接触,两相之间发生质量传递。

物质A 以扩散的方式由萃余相进入萃取相,该过程的界限是达到相间平衡,相平衡的相间关系为:kX Y =* (3)k 为分配系数,只有在较简单体系中,k 才是常数,一般情况下均为变数。

本实验已给出平衡数据,实验报告专业:学号: 日期: 地点:见附表。

萃取实验

萃取实验一、实验目的1.了解转盘萃取塔的基本结构、工艺流程和操作方法。

2. 观察转盘转速变化时,萃取塔内径、重两相流动情况,了解萃取操作的主要影响因素。

3. 掌握测定每米萃取高度的传质单元数N OE、体积传质系数K YV和萃取率η的试验方法。

4. 实验研究萃取操作条件对萃取过程的影响。

二、实验任务1. 观察萃取操作条件变化时,萃取塔内径、重两相流动情况。

2. 测定在不同转盘转速下的每米有效萃取高度的传质单元数N OE、体积传质系数K YV和萃取率η。

3. 研究萃取操作条件改变对萃取塔性能的影响。

三、实验装置实验装置的流程示意图见下图。

萃取塔为转盘萃取塔。

本实验以水为萃取剂,从原料液(煤油-苯甲酸)中萃取苯甲酸。

煤油相为分散相( 用字母R 表示,本实验中又称分散相、轻相),从塔底进,向上流动从塔顶出。

水为连续相( 用字母E表示,本实验又称连续相、重相),从塔顶入向下流动至塔底经液位调节罐出。

水相和油相中的苯甲酸的浓度由滴定的方法确定。

由于水与煤油是完全不互溶的,而且苯甲酸在两相中的浓度都非常低,可以近似认为萃取过程中两相的体积流量保持恒定。

本装置操作时应先在塔内灌满连续相——水,然后开启分散相——煤油(含有饱和苯甲酸),待分散相在塔顶凝聚一定厚度的液层后,通过连续相的∏管闸阀调节两相的界面于一定高度,对于本装置采用的实验物料体系,凝聚是在塔的上端中进行(塔的下端也设有凝聚段)。

本装置外加能量的输入,可通过直流调速器来调节中心轴的转速。

萃取实验装置图四、基本原理萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中,然后加以搅拌使原料液与萃取剂充分混合,溶质通过相界面由原料液向萃取剂中扩散,所以萃取操作与精馏、吸收等过程一样,也属于两相间的传质过程。

使用转盘塔进行液-液萃取操作时,两种液体在塔内作逆流流动,其中一相液体作为分散相,以液滴形式通过另一种连续相液体,两种液相的浓度则在设备内作微分式的连续变化,并依靠密度差在塔的两端实现两液相间的分离。

液液转盘萃取实验

Comp[0089WT-8898YT-W8CCB-BUUT-202108] anynumbe化工原理实验报告学院:专业:班级:式(6-2)得其中, 图6-1萃取平均推动力讣算示意图则积分(10-3)山〃为传质过程的平均推动力,在操作线、平衡线作直线近似的条件下为(Xr-X*)-(XR-0) (Xr-v E/k)-XR(A> —0) XR(10-4) 式中,R—分配系数,例如对于本实验的煤油苯甲酸相一水相,《=;九一萃取相的组成,kgA/'kgS。

对于》•、k和殊,而得分别在实验中通过取样滴定分析而得,九也可通过如下的物料衡算F+S=E+RF • 乂卜.+ S ・ 0 = E* ・y h+ R - x K (10-5)式中,F—原料液流量,S —萃取剂流量,E—萃取相流量,尺一萃余相流量,kg/h;kg/h;kg/h;kg/ho对稀溶液的萃取过程,因为F =R、S = E ,所以有本实验中,取F/S=i/i (质量流量比),则式(6-6)简化为y E=x t.-x R(10-6) (10-7)2.萃取率的计算萃取率〃为被萃取剂萃取的组分A的量与原料液中组分A的量之比\ X = ["-(*一松)/司一祢[1.4-(1.4-0.9)/2.26]-0.9 In1^1-0.9. 2.2b -1.030.9 x=0.1X0.4X 12225X0.8X 1000 二2.44 X 10-4即苯甲酸的质量分率,具体步骤如下:(1) 用移液管量取待测样品25ml,加1—2滴澳百里酚兰指示剂; (2) 用K0H-CH30H 溶液滴定至终点,则所测浓度为 式中,N —KOH-CH30H 溶液的当量浓度,N/ml ;AV—滴定用去的K0H-CH30H 溶液体积量,ml 。

此外,苯甲酸的分子量为122 g/mol,煤油密度为g/ml,样品量为25ml 。

(3) 萃取相组成殊也可按式(6-7)计算得到。

萃取塔实训报告

一、实训目的本次实训旨在让学生了解和掌握萃取塔的结构、工作原理、操作方法以及应用领域,通过实际操作和观察,提高学生对萃取塔性能的认识和操作技能。

二、实训设备与材料1. 转盘萃取塔实验装置一台2. 电机一台3. 不锈钢材料、石英玻璃等4. 实验原料:A、B两种互不相溶的液体5. 仪器:温度计、压力计、流量计、计时器等三、实训步骤1. 实验准备(1)检查设备是否完好,连接电源。

(2)准备好实验原料,将其倒入萃取塔内。

(3)启动电机,观察转盘是否正常旋转。

2. 实验操作(1)观察转盘旋转速度,记录数据。

(2)调节进料流量,观察萃取效果。

(3)改变原料比例,观察萃取效果。

(4)记录实验数据,如温度、压力、流量等。

3. 实验观察与分析(1)观察转盘旋转过程中产生的涡旋运动,分析其对萃取效率的影响。

(2)观察固定环对轴向返混的抑制作用,分析其对萃取效率的影响。

(3)分析不同原料比例对萃取效果的影响。

4. 实验总结(1)总结萃取塔的结构特点、工作原理和操作方法。

(2)分析实验过程中出现的问题及解决方法。

四、实训结果与分析1. 转盘萃取塔结构特点(1)转盘固定在中心轴上,由电机驱动旋转。

(2)转盘直径小于固定环内径,便于装卸。

(3)固定环将塔内分割成若干个小空间,增大相际接触面积。

2. 转盘萃取塔工作原理(1)转盘旋转产生涡旋运动,增大相际接触面积。

(2)固定环抑制轴向返混,提高传质效率。

3. 实验结果与分析(1)转盘旋转速度对萃取效率的影响:转速越高,萃取效率越高。

(2)原料比例对萃取效果的影响:原料比例适中,萃取效果较好。

(3)固定环对轴向返混的抑制作用:固定环能有效抑制轴向返混,提高传质效率。

五、实训体会通过本次实训,我对萃取塔有了更深入的了解,掌握了萃取塔的操作方法。

以下是我的一些体会:1. 萃取塔结构简单,操作方便,传质效率高。

2. 转盘萃取塔在石油化工、食品、医药等领域应用广泛。

3. 实验过程中,要关注转盘旋转速度、原料比例等因素对萃取效果的影响。

萃取塔的操作与萃取传质单元高度的测定实验

六.萃取塔的操作与控制

㈠ 开车

㈡ 物料衡算 维持分相界面恒定,可以达到总物料的平衡; 操作中利用Π管来控制总物料平衡。

㈢ 达到稳定操作的时间 稳定时间=3×替代时间 (一般需20min)

七.萃取设备内的传质效果

㈠ 传质单元数和传质单元高度

(2)外加能量的大小 有利:a.增加液液传质面积; b.增加液液传质系数。 不利:a.返混增加,传质推动力下降; b.液滴太小,内循环消失,传质系数下降; c.容易发生液泛,通量下降。

(3)液泛 a.定义: 当连续相速度增加,或分散相速度下降,此时分

散相上升或下降速度为零,对应的连续相速度即为 液泛速度;发生的现象称之为液泛。

NA=K(Ha)ΔCM=G油(CF-CR) H GK油a CΔF CCM R H=HOR·NOR NOR :反映分离的难易 HOR :反映设备的性能

㈡ 影响传质效果的因素 ①操作因素: S ; Xs ; T ②设备因素: 分散相的选择; 外加能量的大小; 设备形式及结构。

㈢ 传质单元高度的测定

H GK油aCΔ F CCMR

液-液萃取塔的操作 及其传质单元高度的测定

<化工原理实验室> <赵培 张秋香>

一.实验目的

⑴掌握萃取塔传质单元高度的测定方法,学会分析 外加能量对液-液萃取塔传质单元高度的影响;

⑵了解引起萃取塔液泛不正常现象出现的原因以及处 理方法;

⑶了解液-液萃取设备的结构和特点。

二.实验原理

萃取是利用液体混合物各组分在溶剂中溶解度的 差异而实现分离的一种方法。溶质A,稀释剂B,溶 剂S,当B、S不互溶时,萃取和吸收一样,均属两相 传质,因此,其传质过程的数学表达式和吸收一样。

01萃取塔操作及体积传质系数测定

x% 0.1786 0.2348 0.4230 0.6550 0.6330

y——水相中苯甲酸重量百分数。

与平衡组成的偏差程度是传质过程的推动力,在装置的顶部,推动力是线段 PP’:

YR YR* YS

(4)

在塔的下部推动力是线段 QQ’: YF YF* YE

传质过程的平均推动力,在操作线和平衡线为直线的条件下为:

(2)

3.3 萃取过程的质量传递 不平衡的萃取相与萃余相在塔的任一截面上接触,两相之间发生质量传递。物质 A 以

扩散的方式由

萃余相进入萃取相,该过程的界限是达到相间平衡,相平衡的相间关系为:

Y * kX

(3)

k 为分配系数,只有在较简单体系中,k 才是常数,一般情况下均为变数。本实验给出 如下表 1 所示的系统平衡数据,用来求取 X 与 Y 之间的对应关系。

F ——溶液密度, g / l 。

xR 亦用同样的方法测定:

xR

Na 'M a R

(20)

式中:

N

a

'

V2 ' Nb V1 '

(21)

V1 ' 、V2 ' ——分别为试样的体积数与滴定所耗的 NaOH 溶液的体积数。

4 操作方法和实验步骤

4.1 转盘萃取塔 1) 原料液储槽内为煤油-苯甲酸溶液。 2) 将萃取剂(蒸馏水)加入萃取剂贮槽中。 3) 启动萃取剂输送泵,调节流量,先向塔内加入萃取剂,充满全塔,并调至所需流 量。 4) 启动原料液输送泵,调节流量。在实验过程中保持流量不变,并通过调节萃取液 出口阀门,使油、水相分界面控制在萃取剂进口与萃余液出口之间。 5) 调节转盘轴转速的大小,在操作中逐渐增大转速,设定转速,一般取100-600转/ 分。 6) 水在萃取塔内流动运行5min后,开启分散相—油相管路,调节两相流量约510L/h,待分散相在塔顶凝聚一定厚度的液层后,再通过调节连续相出口阀,以保 持安静区中两相分界面的恒定。 7) 每次实验稳定时间约30分钟,然后打开取样阀取样分析,用NaOH标准液中和滴 定法(添加非离子型表面活性剂)测定原料液及萃余液的组成,同时记录转速。 8) 改变转速,重复上述实验。 9) 实验结束后,将实验装置恢复原样。

萃取塔(转盘塔)操作及体积传质系数测定2

实验报告课程名称:过程工程原理实验(甲)指导老师: 叶向群 成绩:_______________ 实验名称: 萃取塔(转盘塔)操作及体积传质系数测定 同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理六、实验结果与分析(必填)七、讨论、心得萃取塔(转盘塔)操作及体积传质系数测定1、实验目的:1) 了解转盘萃取塔和脉冲萃取塔的基本结构、操作方法及萃取的工艺流程。

2) 观察转盘萃取塔转盘转速变化时或脉冲萃取塔的脉冲强度(脉冲幅度及脉冲频率)变化时,萃取塔内轻、重两相流动状况,了解萃取操作的主要影响因素,研究萃取操作条件对萃取过程的影响。

3) 测量每米萃取高度的传质单元数、传质单元高度和体积传质系数YVK ,关联传质单位高度与脉冲萃取过程操作变量的关系。

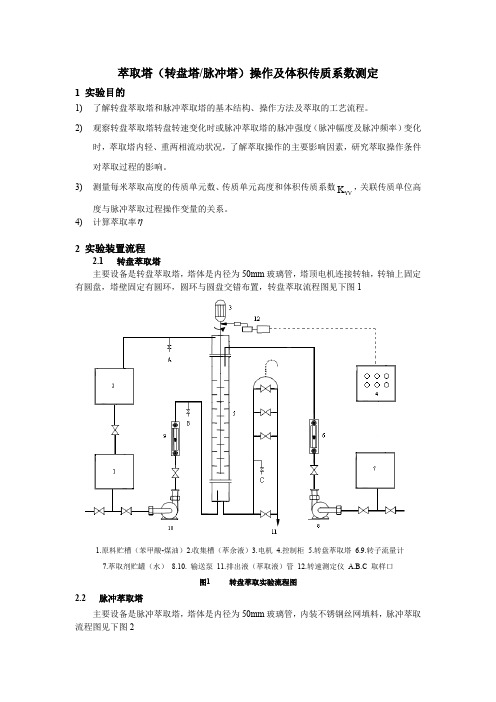

4) 计算萃取率2、实验装置流程:2.1 转盘萃取塔主要设备是转盘萃取塔,塔体是内径为50mm 玻璃管,塔顶电机连接转轴,转轴上固定有圆盘,塔壁固定有圆环,圆环与圆盘交错布置,转盘萃取流程图见下图1专业:姓名:学号: 日期:__ ___ 地点:1.原料贮槽(苯甲酸-煤油)2.收集槽(萃余液)3.电机4.控制柜5.转盘萃取塔6.9.转子流量计7.萃取剂贮罐(水)8.10. 输送泵11.排出液(萃取液)管12.转速测定仪A.B.C 取样口图1 转盘萃取实验流程图2.2 脉冲萃取塔主要设备是脉冲萃取塔,塔体是内径为50mm玻璃管,内装不锈钢丝网填料,脉冲萃取流程图见下图1.原料贮槽(苯甲酸-煤油)2.收集槽(萃余液)3.脉冲系统4.控制柜5.填料(脉冲)萃取塔6.9.转子流量计7.萃取剂贮罐(水)8.10 输送泵11.排出液(萃取液)管 A.B.C 取样口图2 脉冲萃取实验流程图3、实验内容和原理:萃取是分离和提纯物质的重要单元操作之一,是利用混合物中各个组分在外加溶剂中的溶解度的差异而实现组分分离的单元操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验报告课程名称:过程工程原理实验(甲) 指导老师:实验名称:转盘塔萃取操作及体积传质系数测定 实验类型: 同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 七、讨论、心得一、实验目的和要求1、了解转盘萃取塔的基本结构、操作方法及萃取的工艺流程。

2、观察转盘转速变化时,萃取塔内轻、重两相流动状况,了解萃取操作的主要影响因素,研究萃取操作条件对萃取过程的影响。

3、测量每米萃取高度的传质单元数、传质单元高度和体积传质系数K YV ,关联传质单元高度与转盘萃取过程操作变量的关系。

4、计算萃取率η。

二、实验装置本实验主要设备是转盘萃取塔,装置流程图如下图所示。

图 1 转盘塔萃取操作实验装置流程示意图操作时,先在塔内灌满连续相——水,然后开启分散相——煤油(含有苯甲酸),待分散相在塔顶凝聚一定厚度的液层后,通过连续相的Π管上闸阀的调节,使两相的分界面位于安静区内一定高度。

对于本装置采用的实验物系,在塔上端的安静区形成分界层(塔的下端也设有安静区)。

本装置外加能量的输入大小,可通过调节直流调速器的转速来改变。

三、实验原理萃取是分离和提纯物质的重要单元操作之一,是利用混合物中各个组分在外加溶剂中的溶解度的差异而实现组分分离的单元操作。

进行液—液萃取操作时,两种液体在塔内作逆流流动,其中一液体作为分散相,以液滴形式通过另一作为连续相的液体,两种液相的浓度则在设备内作微分式的连续变化,并依靠密度差在塔的两端实现两液相间的分离。

计算微分逆流萃取塔的塔高时,主要是采取传质单元法。

即以传质单元数和传质单元高度来表征,传质单元数表示过程分离程度的难易,传质单元高度表示设备传质性能的好坏。

1、萃取的物料衡算萃取计算中各项组成可用操作线方程相关联,操作线方程的P (X R ,Y S )和点Q (X F ,Y E )与装置的上下部相对应。

在第一溶剂B 与萃取剂S 完全不互溶时,萃取过程的操作线在X~Y 坐标上时直线,其方程式如下形式:E S SF R RY Y Y Y X X X X --=--(1)由上式得:()S S X X m Y Y -=-其中:RF S E X X Y Y m --=单位时间内从第一溶剂中萃取出的纯物质A 的量M ,可由物料衡算确定:()()S E R F Y Y S X X B M -=-= (2) 2、萃取过程的质量传递不平衡的萃取相与萃余相在塔的任一截面上接触,两相之间发生质量传递。

物质A 以扩散的方式由萃余相进入萃取相,该过程的界限是达到相间平衡,相平衡的相间关系为:kX Y =* (3)k 为分配系数,只有在较简单体系中,k 才是常数,一般情况下均为变数。

本实验已给出平衡数据,见附表。

与平衡组成的偏差程度是传质过程的推动力,可用操作线与平衡线之间的线段来表示。

在装置的顶部,推动力是:S R R Y Y Y -=∆*(4)在塔的下部是:E F F Y Y Y -=∆* (5)在操作线和平衡线为直线的条件下,传质过程的平均推动力为:RFR F m Y Y Y Y Y ∆∆∆-∆=∆ln(6)物质A 由萃余相进入萃取相的过程的传质动力学方程式为:m Y Y A K M ∆= (7)式中:Y K ——单位相接触面积的传质系数,()kg kg s m kg //2⋅;A ——相接触表面积,2m 。

该方程式中的萃取塔内相接触表面积A 不能确定,因此通常采用另一种方式。

相接触表面积A 可以表示为:h a aV A Ω== (8) 式中:a ——相接触比表面积,32/m m ; V ——萃取塔有效操作段体积,3m ; Ω——萃取塔横截面积,2m ; h ——萃取塔操作部分高度,m 。

这时:m YV m Y Y V K Y aV K M ∆=∆= (9)式中:a K K Y YV =——体积传质系数,()kg kg s m kg //3⋅。

根据(2)、(7)、(8)和(9)式,可得OE OE m SE YV N H Y Y Y K Sh ⋅=∆-⋅Ω=(10)在该方程中:Ω=YV OEK S H,称为传质单元高度;mS E OEY Y Y N∆-=,称为总传质单元数。

Y K 、YV K 、OE H 是表征质量交换过程特性的,Y K 、YV K 越大,OE H 越小,则萃取过程进行的越快。

()mS E m YV Y V Y Y S Y V MK ∆-=∆=(11) 3、萃取率%100⨯=的量原料液中组分的量被萃取剂萃取的组分A A η即 ()%100⨯-=FS E BX Y Y S η (12)或 ()%1001%100⨯⎪⎪⎭⎫ ⎝⎛-=⨯-=F R FR F X X BX X X B η (13) 4、数据处理中应注意的问题 (1)第一溶剂B 的质量流量()()F F F F x V x F B -=-=11ρ (14)式中:FV ——料液的体积流量,h m /3;F ρ——料液的密度,3/m kg ;F x ——料液中A 的含量,kg kg /。

ρ由比重计测量而得。

F V 由下式计算:F NNV V V =≈ (15)式中:N V ——转子流量计读数,min /ml 或h m /3;f ρ——转子密度,3/m kg ;0ρ——20 ℃时水的密度,3/m kg 。

所以, ()F F Nx VB -=10ρρ (16)(2)萃取剂S 的质量流量 因为萃取剂为水,所以''0N S V ρ= (17)式中: V N ’——萃取剂水的转子流量计读数,m 3/h ; ρ0’——水的密度,kg/m 3 (3)原料液及萃余液的组成x F 、x R对于煤油、苯甲酸、水体系,采用酸碱中和滴定的方法可测定进料液组成x F 、萃余相组成x R 和萃取相组成y E ,即苯甲酸的质量分率,y E 也可通过如上的物料衡算而得,具体步骤如下:用移液管取试样V 1 mL ,加指示剂1~2滴,用浓度为N b 的NaOH 水溶液滴定至终点,如用去NaOH 溶液V 2mL ,则试样中苯甲酸的摩尔浓度N a 为:12V N V N b a =(18)则 FA a F M N x ρ=(19)式中:A M ——溶质A 的分子量,mol g /,本实验中苯甲酸的分子量为122mol g /;F ρ——溶液密度,l g / 。

R x 亦用同样的方法测定:Ra a R M N x ρ'=(20)式中: '''12V N V N b a =(21)'1V 、'2V ——分别为试样的体积数与滴定所耗的NaOH 溶液的体积数,mL ;R ρ——萃余相密度,g/L 。

四、实验步骤1、配置原料液:煤油-苯甲酸溶液,浓度约为0.3%(重量分数),进行取样分析,体积约50升,加入原料液储槽中。

(由实验室完成)2、接通进水管,将萃取剂槽内的水灌满,打开重相磁力泵,将萃取塔充满水。

注意:磁力泵不可空载运行。

3、调节萃取剂调节阀,设定萃取剂流量为10~20L/h,调节原料液流量与水流量相同,并维持不变。

4、待轻相在塔顶凝聚一定厚度的液层后,再调节萃取液出口阀门,使油、水相分界面控制在萃取剂与萃余液出口之间,并保持恒定。

5、第一次实验稳定时间约30~40分钟,当操作稳定后可取样分析,用中和滴定法测定萃余液及萃取液的组成。

6、通过调节转速来控制外加能量的大小,在操作时转速逐步加大,一般实验转速可取100~500转/分。

重复上述实验步骤。

7、实验结束后,依次关闭重相和轻相的磁力泵,同时关闭进出管路上的阀门,关闭电机搅拌装置,最后将实验装置和场地恢复原状。

五、数据记录和处理1、原始实验数据萃取塔内径:0.05 m,有效萃取高度0.755 m,标准碱浓度0.01 mol/L。

表1原始实验数据记录表2、平衡数据拟合塔横截面积Ω=πr2/4=0.001963m2,有效操作体积V=Ωh=0.001482m3,苯甲酸摩尔质量122g/mol,10℃水的密度998.2kg/m3。

利用煤油-苯甲酸-水系统在室温下的平衡数据表,可得煤油-苯甲酸-水系统平衡关系图。

图4煤油-苯甲酸-水系统平衡关系图其中:x —油相中苯甲酸质量分数; y —水相中苯甲酸质量分数。

由图4知,百分数y 和x 有一近似的关系曲线方程:y = 1.0042x 3 - 1.4003x 2 + 0.8181x + 0.0061。

3、实验数据处理将实验数据进行相应的处理,得到实验结果整理如下表:表2 数据处理表计算示例:(取第一组数据为例)''016.0999.7/100016.0/N S V kg h ρ==⨯=萃取剂水的质量流量316.018.1/F V m h ===料液的体积流量2134.450.01122A 0.00267520785.5a Ab A F FF N M V N M x V ρρ⨯==⋅== 料液中的含量B )16.0(10.002675)14.1/N F B V x kg h =-=-=稀释剂的质量流量*321.0042x 1.4003 0.8181x 0.0061=0.008279F F F F Y x =-++塔底的平衡组成''2'113.600.01122A 0.00211410785.0a Ab A R RR N M V N M x V ρρ⨯==== 萃余相中的含量 *321.0042x 1.4003 0.8181x 0.0061=0.007823R R R R Y x =-++塔顶的平衡组成A 0S Y =水中的含量A ()0.1592(0.0047040.004003)00.0004970.14973F R E S B X X Y Y S -⨯-=+=+=由物料衡算,萃取相的含量*0.00925200.007823R R S Y Y Y ∆=-=-=塔顶传质推动力 *0.0098170.0007450.007782F F E Y Y Y ∆=-=-=塔底传质推动力0.0090720.0092520.0078020.009072ln ln0.009252F R m F RY Y Y Y Y ∆-∆-∆===∆∆平均传质推动力3()16.0(0.0004970)686.9/(/)0.0014820.007802E S YV m S Y Y K kg m h kg kg V Y --===⋅∆⨯体积传质系数16.011.9686.90.001963OE YV S H m K ===Ω⨯传质单元高度(0.0004970)0.06360.007802E S OE m Y Y N Y --===∆传质单元数 0.002114(1)100%(1)100%21.0%0.002675R F X X η=-⨯=-⨯=萃取率 六、实验结果与分析由表2知,随搅拌速度加快,传质系数、总传质单元数和萃取率增大,传质单元高度减小,即总体来说传质效果增强。