新建 萃取设备(萃取塔)设计及分类

萃取设备的分类和特点

天一萃取萃取设备的分类和特点1、天一萃取萃取设备的分类由于液-液萃取过程的多样性,发展了多种多样的液-液萃取设备。

它们各具不同的特点,分别用于各种不同的场合。

萃取设备可以按不同的方法来分类。

例如,可以根据它们的操作方式分为两大类:逐级接触式萃取设备和连续接触式萃取设备。

前者由一系列独立的接触级所组成,萃取槽(混合澄清槽)就是其中典型的一种。

两相在这类设备的混合室中充分混合,传质过程接近平衡,再进入另一个澄清区进行两相的分离。

然后它们分别进入邻近的级,实现多级逆流操作。

在连续接触式萃取设备中,两相在连续逆流流动过程中接触并进行传质。

两相浓度连续地发生变化,但并不达到真正的平衡。

各种柱式萃取设备大多数属于这一类。

此外,萃取设备也可以根据所采用的两相混合或产生逆流的方法进行分类,即不搅拌和搅拌的萃取设备或借重力产生逆流的萃取设备和借离心力产生逆流的萃取设备等类别。

例如,最简单的萃取器(如喷淋柱、填料柱)是利用重力,即两相的密度差来达到混合和逆流流动。

机械搅拌的萃取器,如转盘塔、脉冲筛板柱等,都引入了机械搅拌来促进两相的分散和混合,但是仍然利用重力来达到两相的逆流流动。

为了提高设备的处理能力、传质效率并同时缩短接触时间,发展了多种采用高速搅拌和借离心力实现两相分离和逆流的离心萃取机。

2、天一萃取萃取设备的特点萃取设备是多种多样的。

在萃取柱中,两相在连续逆流过程中不断进行萃取。

在混合澄清槽中两相在一些独立的接触级中进行萃取。

而在离心萃取机中,两相则凭借离心力进行混合和分离。

然而,它们都有一些共同的特点。

为了更好地理解影响萃取设备性能的主要因素,不拘泥于所利用的设备形式,可以把液-液萃取过程看作是三个阶段的循环。

①将一相分散到另一相中,形成很大的相界面面积。

②在分散相液滴和连续相接触的一段时间内,使传质过程进行到接近平衡的程度。

③分散相液滴聚合,两相分离并分别进入下一级或作进一步的处理(如反萃、浓缩等)。

这种“分散-传质-聚合”,然后再“分散-传质-聚合”的循环,对设备性能具有重要的影响。

一种萃取装置及萃取方法

一种萃取装置及萃取方法引言随着科学技术的不断发展,萃取技术在化工、制药、环保等领域中得到了广泛的应用。

针对传统的萃取装置在效率、操作简便性以及提取纯度方面存在的一些问题,我们设计并研制了一种全新的萃取装置及萃取方法,旨在提高萃取过程中的效率和纯净度。

萃取装置设计我们的萃取装置主要由以下几部分组成:1. 萃取器:采用圆筒形设计,内部分为上、下两个层次。

上层用来放置待提取物质,下层用来接收提取物质,并配有排液孔和气体进出口。

2. 气体分配系统:由进气管和排气管组成,通过控制气体的进出,有效改善溶剂与待提取物质的接触效果。

3. 待提取物质容器:具有防漏设计,能够稳定地固定待提取物质。

4. 溶剂容器:设计为可加热的,通过控制加热温度来实现提取物质的放出。

5. 纯化系统:通过滤纸等材料对提取物质进行纯化处理,提高纯净度。

萃取方法使用我们设计的萃取装置进行萃取的方法如下:1. 将待提取物质放入待提取物质容器中,并将容器放入萃取器的上层。

2. 打开气体进出口,通过气体分配系统控制气体的进出,使溶剂与待提取物质充分接触。

3. 在合适的温度下,通过加热溶剂容器,使溶剂的温度逐渐升高,促进待提取物质的溶解与释放。

4. 待提取物质溶解后,经由萃取器内部的下层流向纯化系统,通过滤纸等材料进行纯化处理,提高提取物质的纯净度。

5. 完成萃取过程后,关闭气体进出口,并通过排液孔将提取物质收集,进行进一步的处理或储存。

优势和应用我们设计的萃取装置及方法相较于传统的装置和方法具有以下优势:1. 高效:通过气体分配系统以及加热溶剂的方式,能够使溶剂与待提取物质充分接触,提高提取效率。

2. 操作简便:装置采用圆筒形设计,易于操作和维护。

3. 提取物质纯度高:通过纯化系统的设计,能够对提取物质进行纯化处理,提高纯净度。

4. 广泛应用:我们的萃取装置及方法适用于化工、制药、环保等领域中的提取工作,并具有较强的适应性。

结论我们设计的一种萃取装置及萃取方法通过改进传统装置的结构和功能,提高了萃取过程中的效率和纯净度。

4.4萃取设备

高等分离工程

4.4.4 输入机械能量的萃取塔 3、 脉冲萃取塔

高等分离工程

4.4.4 输入机械能量的萃取塔 4、往复筛板塔

高等分离工程

4.4.4 输入机械能量的萃取塔 5、自控周期式萃取塔

3 2

1,3—轻液进、出口自控阀;

2,4—重液进、出口自控阀

1

4

自控周期式筛板萃取塔

高等分离工程

4.4.5 离心萃取机

滴外传质

对停滞液滴

ShC 2 0.95 Re C ShC kC d p DC

0.5

ScC , (60 Re C 660, ScC 1)

0.5

, Re C

ut d p C

C

, ScC

C C DC

对循环液滴

ShC 1.13ReC

0.5

ScC

0.5

对摆动液滴

高等分离工程

4.4.5 离心萃取机 适用:萃取两液体密度差很小,或界面张力甚小易 乳化,或粘度很大

优点:结构紧凑,提高空间利用率;持液量小、机内 存留时间短,适用于处理贵重、易变质的物料;传质 效率高 缺点:结构复杂,造价高,维修费和能耗大

高等分离工程

4.4.6 萃取设备的选用

1、所需的平衡级数

2 2 Dd kD , (Re 1) (理论解) 3d p

Dd k D 17.9 , (10 Re 50) dp

0.0037 t u kD , (Re 80) 1 D / C

滴内层流内循环时,kD较刚性液滴提高了2.7倍。 而湍流循环下,kD与扩散无关。 kD介于刚性液滴和湍流内循环之间。

4.4 萃取设备

4.4.1 萃取设备的基本条件与分类

萃取塔简介

筛板塔构造比较简单,造价低,可有效地减少轴向 返混,能处理腐蚀性料液,因而运用较为广泛。

轻液 筛板 降液管

重液

4.转盘萃取塔(RDC塔)

转盘萃取塔的基本构造如图所示。在塔体

重液

重液

轻液

轻液

重液 轻液为分散的构造与精馏或吸收所用的填 料塔基本相同,塔内装有适宜的填料,轻液相

重液

由塔底进入,从塔顶排出;重液相由塔顶进入, 由塔底排出。萃取操作时连续相充满整个塔中, 分散相由分布器分散成液滴进入填料层,并与 连续相接触传质。

填料萃取塔结构简单,操作方便,可有效 地减少轴向返混,适合处理腐蚀性料液;但其 轻液 传质效率不高,仅适用于1-3个理论级场合的 萃取操作。

轻液

再分布器 填料

重液

3.筛板萃取塔 筛板萃取塔的构造与精馏或吸收所用的筛板

塔基本相同。 萃取时,轻液相由塔底通过筛孔被分散成细

小液滴,并与筛板上的连续相接触传质;穿过连 重液 续相的轻相液滴逐渐凝聚,聚集于塔板的下侧, 待两相分层后,借助压强差的推动,再经筛孔分 散。反复分散、凝聚交替进行,直至塔顶澄清、 分层、排出。

萃取塔简介

一、 萃取定义

萃取,又称溶剂萃取或液液 萃取,亦称抽提,是利用系统中 组分在溶剂中有不同的溶解度来 分离混合物的单元操作。即,是 利用物质在两种互不相溶(或微 溶)的溶剂中溶解度或分配系数 的不同,使溶质物质从一种溶剂 内转移到另外一种溶剂中的方法。 广泛应用于化学、冶金、食品等工业,通用于石油炼制工业。另外将 萃取后两种互不相溶的液体分开的操作,叫做分液。

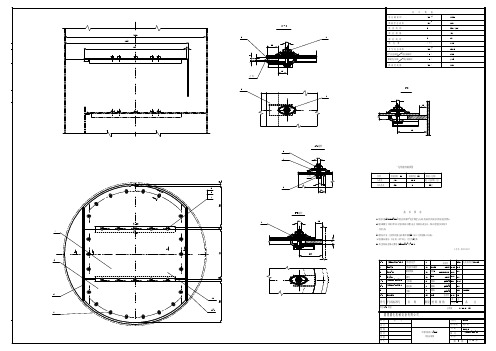

甲醇萃取塔

件号 图号或标准号

件号 8-0 塔盘

名

称

数量 材 料 规 格

备

注

1

11-0

48(60.9) Kg

襄樊襄化机械设备有限公司

职责 设计 制图 校对 审核 审定 甲醇萃取塔(T-202) 塔盘安装图 签 字 工程号 设计阶段 日 期 图 号 比例 SB1001 施工图 2011.6 ⅡRR2011-081-03

第 3 张

共 6 张

420

0Cr13 0.02 0.2 0Cr18Ni10Ti 0.01 0.1 0Cr13 0.01 0.1 Q235-B 5.6 Q235-B Q235-B 11.2 9.8 0.5 700x25x4

25

5 4-0 3-0 2

2 10 350

1-0

组合件 0.11 2.2 单 总 质量 (Kg) 总质量

升气孔总面积 6 升气孔总面积 降液管总面积 4 降液管底隙 20 点焊 塔总截面 积 塔总 截面积

2 1 M10

D-D

15

60

A-A旋转

6 7 M10

一层塔盘安装质量

点焊 15 10 8 30 位置 人孔处 非人孔处 塔盘间距 mm 700 350 金属质量 Kg 60.9 48 数量(层数) 4层(包括第一层) 33层

5 B B 350 6 7

B-B旋转

1 25 M10 15

技

术

要

求

1.塔盘应按JB/T1205-2001"塔盘技术条件"进行制造与安装,并按此有关规定对塔盘进行验收. A 4 A 2.圆头螺栓与卡板点焊 时,应使其端部小槽方向与 卡板的长度方向一致.以便使 用时辩别卡 子的方位. 3.材料表中为一层材料用量,按本图共制做33(加 4)层塔盘板,并安装. 10 4.塔盘板安装后,应在同一水平面上,允差为3毫米。 5.其它要求按总图.总图号为SB1001-11-设-05/1。 D C 3 C D 工令号: R20110417

萃取装置资料

• 可以采用多种萃取剂和多种操作方式

废气处理

• 利用萃取装置对废气进行处理,降低废气排放

• 可以采用多种萃取剂和多种操作方式

03

萃取装置的操作与维护

萃取装置的操作流程

开机检查

混合操作

分离操作

萃取剂回收操作

• 检查设备各部件是否正

• 将原料与萃取剂按比例

萃取装置的未来发展趋势

智能化发展

• 利用先进的控制技术和传感器技术,实现萃取装置的智能化运行

• 提高设备运行效率和安全性

绿色化发展

• 开发环保型萃取剂和绿色萃取工艺,降低对环境的影响

• 提高萃取装置的可持续发展能力

规模化发展

• 扩大萃取装置的生产规模,降低设备投资成本

• 提高萃取装置的市场竞争力

• 可以采用水提、醇提、超声辅助等多种方式

药物生产过程中的分离提纯

• 利用萃取装置对药物生产过程中的中间体进行分离提纯,提高药物纯

度

• 可以采用多种萃取剂和多种操作方式

环保领域的应用

有毒有害物质的处理

• 利用萃取装置对有毒有害物质进行分离处理,降低环境污染

• 可以采用多种萃取剂和多种操作方式

废水处理

设备故障诊断

• 根据设备运行情况和故障现象,分析故障原因

• 可以采用故障诊断仪、观察设备运行等多种方式

故障处理

• 针对故障原因,采取相应的处理措施

• 可以采用更换部件、调整设备参数等多种方式

设备检修

• 对设备进行定期检修,确保设备正常运行

• 可以采用定期检修、故障检修等多种方式

04

萃取装置的技术进展与发展趋势

萃取塔设计步骤

萃取塔设计步骤萃取塔设计步骤当涉及到在化工领域中进行物质的萃取时,萃取塔是一个常用的设备,常常在炼油厂、化工厂、制药厂等领域中使用。

萃取塔的设计是一项非常关键的任务,因为正确的设计可以确保操作效率的最大化,同时也可以确保产品的质量和整个化工过程的安全性。

萃取塔的设计步骤如下:1. 研究操作过程的特点在设计萃取塔时,首先需要对操作过程的特点进行彻底的研究和了解。

这包括分离要素之间的物理和化学性质,液体和气体流量和温度的变化,以及操作过程的其他关键因素。

通过对操作过程的特点进行详细的研究,可以更好地理解系统的需求和限制,从而可以制定出更为准确和可靠的设计方案。

2. 确定工艺参数在确定工艺参数时,需要了解的参数有很多,比如选择适合制定工艺流程的溶剂,选择适合所需微量成分的溶解度的混合物,还需要了解操作过程中的温度、压力、物料流量等参数。

通过合理的选择合适的参数,可以确保操作流程的效率和产品质量的稳定性。

3. 选择适合的塔筒对于萃取塔的设计而言,选择适合的塔筒是非常重要的。

引入适当的形状和尺寸的塔筒,可以确保操作效率的最大化,并减少操作过程中的压力损失。

同时,选择适合的塔筒还可以减少操作过程中反应的时间,从而优化整个操作过程。

4. 选择适合的填料填料是塔中的重要元件,它可以促进质量转移、反应生产以及操作流程的稳定性。

在选择适合的填料时,需要考虑到填料的大小、材料、形状以及空气流量等因素。

适当的填料可以提高操作效率,并且可以减少操作过程中的能量成本。

5. 确定塔的位置对于萃取塔,其位置的确定与操作效率和产品质量有着密切的联系。

在设计过程中,需要确保塔的位置和方向与操作过程的要求相一致。

塔的位置应该能够减少操作过程中的压力损失和折射系数,从而可以确保操作过程中反应的时间和效率。

总之,以上这些步骤是设计萃取塔过程中必不可少的环节。

在设计萃取塔时,必须严格按照这些步骤进行操作,才能确保整个化工过程的效率和质量。

萃取塔主要尺寸计算

萃取塔主要尺寸计算(1)萃取设备类型及构造1.混合澄清器(单级萃取器)2.脉冲筛板萃板塔P2473.转盘萃取塔(2)萃取塔主要尺寸计算Ⅰ塔径——根据操作速度——单位时间内通过单位传质面积的体积流量m3/m2·h来确定。

塔高依塔型不同而异,与塔板数有关。

塔径计算举例。

用重苯萃取含酚废水。

废水流量Q=8m3/h含酚浓度Cs=3000mg/L;萃余液Cs′=3000mg/L重苯流量q=7.5m3/h 废水密度ρs =1T/m3Cc=900mg/L 重苯密度ρc=0.9T/m3液相在分离室停留时间20分钟。

Ⅱ塔身(1)直径单位传质总面积A=F+f|u|=|u1|+|u2|绝对值表示速度永远是正,不管是逆流与顺流。

F——连续相过水断面面积(废水)m2f——分散相过水断面面积(萃取剂)m2u1·Q——连续相设计流速与流量u2 ——分散相设计流速(m/h)q ——分散相设计流速(m3/h )u ——液泛流速废水相与分散相流速之和。

计算步聚当Q≈q,由u=u1+u2 u1=u-u2设u1=au(代入上式中)可得:当a=即为最小塔身直径(此时D最小)这时将给定参数代入上式,即可求出D=0.92(m),取D=0.9(m)(2)塔身高H1萃取段高度H1H1=(n-1)h+500(mm)h——筛板间距,n——筛板块数;500——安装布水器的空间高度,mm根据实验研究h采用200(mm),n 采用前面计算:20+6(保险系数)∴H1=(26-1)×200+500=5500(mm)。

2.塔底和塔顶分离室的计算此处V—萃取流速=5(m/h)(1.4mm/S=5m/h)H2=Vt×=1.67(m)取≈1.5(m)t=20——液相在分离式停留20分H2计算V=1.4(mm/S)=5(m/h)(m) H2=Vt(流量×时间=容积)分离塔容积=废水水量与前面求得H2=1.67相近。

但不如上面精确∴塔总高H=H1+2H2=5.5+2×1.5=8.5(m)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

萃取设备(萃取塔)设计及分类

萃取设备(萃取塔)设计及分类主要是确定塔的直径和工作段高度。

先从液体流量除以操作速度,得出塔截面,算出塔径。

然后根据塔的特性以及物系性质和分离要求,确定传质单元高度和传质单元数,最后两者相乘即得塔的工作段高度。

也有按当量高度与理论级数计算工作段高度的。

离心萃取机和萃取塔相比,其可以利用离心力加速液滴的沉降分层,所以允许加剧搅拌使液滴细碎,从而强化萃取操作。

离心萃取机有分级接触和微分接触两类。

前者在离心分离机内加上搅拌装置,形成单级或多级的离心萃取机。

离心萃取机特别适用于两相密度差很小或易乳化的物系,由于物料在机内的停留时间很短,因而也适用于化学和物理性质不稳定的物质的萃取。

常用的萃取塔型设计及分类有:

①转盘萃取塔:在工作段中,等距离安装一组环板,把工作段分隔成一系列小室,每室中心有一旋转的圆盘作为搅拌器。

这些圆盘安装在位于塔中心的主轴上,由塔外的机械装置带动旋转。

转盘塔结构简单,处理能力大,有相当高的分离效能,广泛应用于石油炼制工业和石油化工中。

②脉动萃取塔:在工作段中装置成组筛板(无溢流管的)或填料。

由脉动装置产生的脉动液流,通过管道引入塔底,使全塔液体作往复脉动。

脉动液流在筛板或填料间作高速相对运动产生涡流,促使液滴细碎和均布。

脉动塔能达到更高的分离效能,但处理量较小,常用于核燃料及稀有元素工厂。

③振动板萃取塔:将筛板连成串,由装于塔顶上方的机械装置带动,在垂直方向作往复运动,借此搅动液流,起着类似于脉动塔中的搅拌作用。