轴结构实例资料

机械基础-案例13 轴的结构设计

轴的结构设计轴是非标准零件,它没有固定的、一层不变的结构形式。

轴的结构设计就是根据具体的工作条件,确定出轴的合理结构和结构尺寸。

一、安装蜗轮的轴设计计算1、初步确定轴的最小直径选取轴的材料为45刚,调质处理。

根据《机械设计》式15-3,取A 。

=110,于是得mm n P A d92.454091.21103322min '=⨯== 。

由于轴上要有键槽,故取min 'd =50mm,查《课程设计》表6.8,选联轴器型号为HL4的弹性联轴器,孔直径D=50,轴孔长l=84mm 。

2、求作用在蜗轮上的力已知蜗轮的分度圆直径为2d =226.8mm ,所以得2t F =222d T =N 62538.2267090902=⨯, N d T F Fa t 93.46821112===, N F F F t r r 42.2276tan 212===α。

3、蜗轮轴的设计蜗轮轴草图①确定各段直径和长度为满足半联轴器的轴向定位要求,Ⅶ-Ⅷ安装联轴器,其左端要制成一轴肩,Ⅵ-Ⅶ段安装轴承端盖,采用毡油封,故Ⅶ-Ⅷ段直径为d 1=50mm ,l 1应比轴孔长l=84mm 略短一些,故取l 1=82mm ,Ⅵ-Ⅶ段直径为d 2=58mm 。

初选滚子轴承,因轴承同时承受径向和轴向的力作用,故选圆锥滚子轴承,从《课程设计》表5.12中选轴承30312,其基本尺寸d ×D ×T=60mm ×130mm ×33.5mm ,故d 3=d 7=60mm ,而l 7=33.5mm 。

左端滚子轴承采用轴肩进行轴向定位,查表 5.12得h=72-60=12mm ,因此d 6=72mm 。

轴承端盖总宽度为16mm ,根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖与半联轴器左端面的距离为L=30mm ,故l 2=16+30=46mm 。

取安装蜗轮处的轴段IV-V 的直径d 4=65mm ,蜗轮的右端与右端轴承之间采用套筒定位,,为使套筒端面可靠的压紧蜗轮,则此段长度应略短于蜗轮宽度,故取l 4=81mm ,蜗轮的左端采用轴肩定位,轴肩高度h=(0.07~0.1) d 4,则取d 5=75mm ,宽度b ≥1.4h ,则l 5=10mm 。

《轴的结构设计》课件

轴的截面尺寸

01

根据扭矩和转速确定轴径。

02

根据轴上零件的尺寸和装配要求确定轴的结构尺寸 。

03

根据强度要求校核轴的截面尺寸。

轴的长度与直径

01

根据机器的整体布局和结构确定轴的长度。

02

根据强度要求确定轴的直径。

03 根据刚度要求校核轴的长度与直径的比例关系。

03

轴的强度与刚度

轴的强度计算

静强度计算

设计案例二:汽车发动机中的曲轴设计

总结词

高强度要求

详细描述

曲轴是汽车发动机中的关键部件,其结构设计需要满足高强度、高刚度和耐久性的要求。在设计曲轴 时,需要考虑材料、热处理、润滑和平衡等问题,以确保曲轴在复杂的工作环境下能够保持良好的性 能。

设计案例三:机床主轴设计

总结词

高精度要求

VS

详细描述

机床主轴是机床设备中的核心部件,其结 构设计需要满足高精度、高稳定性和耐久 性的要求。在设计主轴时,需要考虑材料 、轴承配置、润滑和平衡等问题,以确保 主轴在长时间的工作过程中能够保持高精 度的旋转运动。

对轴的表面进行喷丸、碾压、渗碳淬火等处理,以提高轴的表

面硬度和抗疲劳性能。

04

轴的振动与平衡

轴的振动与产生原因

01

02

03

转子不平衡

转子质量分布不均匀,导 致旋转时产生周期性离心 力,引起轴振动。

轴承座松动

轴承座与机架之间的连接 不牢固,导致轴承在旋转 时发生相对位移,引起轴 振动。

联轴器不对中

02

轴的结构设计

轴的基本组成

轴头

与轮毂配合,传递运动和转矩 。

轴颈

支撑轴头,装轴承。

轴系结构分析演示文稿

(1) 单个使用,没有成对 (2)轴承装反,即“面对背”安装,既不是正装也不是反装结构 (3)两轴承都装反,虽满足“面对面”或“背对背”.但不能承受铀向力

6.保证轴承工作要求方面

(1)没有轴承游隙调整垫片,或者没有对轴系进行轴向位置调整的措施 (2)轴的外伸处,轴与端盖之间没有密封措施. (3)轴承采用脂润滑,而箱体内零件采用油润滑时,轴承处没有挡油环

1

7

(7)轴上 有两个 键,但 两个键 槽不在 同一母 线上.

6

4

3

(6)因轴肩

过高,两 个轴承拆 卸困难

(4)齿轮上的键

槽没打通,且 深度不够 这样

的结构,键槽 无法加工,也 无法装配。

(3)齿轮 两侧都是 轴环,无 法安装到 位

第七页,共26页。

5

2

(5)右轴承的右

侧轴上应有工

艺轴肩,轴承 装拆路线长(精

第二十四页,共26页。

第二十五页,共26页。

例4 如图所示为反装圆锥滚子轴承支承小锥齿 轮轴的套杯轴系结构,试分析其中的结构错误 ,并加以改进

解题要点 (1)反装结构和正装结构不同; (2)支承齿轮轴和齿轮的轴系结构有较大区别

第二十六页,共26页。

第十七页,共26页。

第十八页,共26页。

例2 指出图中的结构错误( 在有错处画○ 编号, 并分析错 误原因) 。并在轴心线下侧画出其正确结构图( 齿轮油润 滑, 轴承脂润滑) 。

解 正确结构如图所示。

1)联轴器周向没有定位。

2)齿轮周向没有定位 3)齿轮轴向定位不可靠, 与轮毂相配的轴段长度应小于

第十二页,共26页。

(2)转动零件与固定零件接触,不能正常工作方面的错误 ①轴右端的联轴器不能接触端盖,用端盖轴向定位更不行 ②轴与右端盖之间不能接触,应有间隙.

机械制图:第11章 轴的结构设计3

84-(2~3)=82~81mm

轴略短于毂孔长

定位联轴器的直径为:d② = d① + 2×(2.5~5) mm = 53m最m小d1= 45

到目前为止,已确定出 外伸轴段的直径和长度 如下:

直径为标准值d① = 45 mm d② =53mm

取轴段长L① = 82mm

d2=53

L① = 82mm

4、选择滚动轴承

1 减速箱轴的结构设计 2 轴结构改错

减速箱轴的设计

×

下图为一实拍减速器的轴系结构

d1按估算直 径和联轴器

内径确定

----- 轴的径向尺寸确定

d2固定联轴 器h=(0.070.1)d1选取

D3,d7按轴承内径 确定,为便于安

装d3= d2+2mm

轴封标准 另:轴承座孔径=

轴承外径

D5齿轮z D6轴向 d4与齿轮 轴向固定 固定轴承, 配合自由 配合轴环 符合国标

45

[τ]Mp A

12~20 160-135

20~30 135-118

30~40 115-110

40Cr 40~52 110-100

3、选择联轴器

取载荷系数 KA =1.3, 则联轴器的计算转矩为:

×

因为最细处是安装联轴器的,因此其 真正直径需等联轴器选好后才能确定

根据计算转矩、最小轴径、 轴的转速,查标准 GB5014-85 或手册

[σ0]

[σ-1]

70

40

75

45

95

55

110

65

130

75

140

80

150

90

50

30

70

40

7、校核滚动轴承的寿命。(略) 8、校核两个键的强度。(略)

轴系的结构设计

四、轴上零件的周向定位

运转时,为了传递转矩或避免与轴发生相对转动, 零件在轴上必须周向固定。

轴上零件的周向定位方法主要有键联接(平键、 半圆键、楔键等)、花键联接、弹性环联接、过 盈配合联接、销联接、成型联接等等。

a)平键

制造简单、装拆方便。用 于传递转矩较大,对中性 要求一般的场合

b)花键

锥顶重合于轴承回转 轴线

七、轴的结构工艺性

1、关于轴的形状:阶梯轴

• 由于阶梯轴接近于等强度,而且便于加工和轴 上零件的定位和拆装,所以实际上的轴多为阶 梯形.

2、关于轴的有关尺寸

➢ 为了能选用合适的圆钢和减少切削用量,阶梯轴 各轴段的直径不宜相差过大,一般取为5~10MM。

➢ 为了便于切削加工,一根轴上的圆角应尽可能取 相同的半径;

轴系结构的设计

第一节 轴 一、轴的功用和分类

1、功用:支承其他回转件,承受转矩与弯矩, 并传递运动和动力。

2.轴的分类

1)按所受载荷特点分三种: 心轴: 只承受弯矩;如 传动轴:只承受转矩;如 转轴:同时承受弯矩和转矩;如

2)按轴的结构形状分:

直轴,曲轴; 光轴,阶梯轴; 空心轴,实心轴; 刚性轴,挠性轴。

3、用带螺纹的端盖调整;

4、用圆螺母调整轴承内圈调整游隙。

预紧的定义:

对某些可调游隙的轴承,为提高旋转精度和 刚度,常在安装时施加一定的轴向作用力(预紧 力)消除轴承游隙,并使内、外圈和滚动体接触 处产生微小弹性变形。

预紧的方法有:

一般采用移动轴承套圈的方法;对一些支承 的轴承组合,还可用金属垫片或磨窄外圈等方法 获得预紧。

内圈滚道、滚子和外圈滚道这三个圆锥面的锥顶必须重合于轴承回 转轴线上——说着玩的!

第十四章轴-资料

2020/5/30

如上图,减速器箱体一般为剖分式,轴上零件安装顺序为:

从左端装齿轮

套筒

左滚动轴承;

右滚动轴承

将轴装在轴承座上

左端盖

右端盖

装带轮

轴端挡圈

2020/5/30

2020/5/30

14-4 轴的强度计算

轴的强度计算概述: 轴的强度计算通常有四种方法:

扭转强度条件 按弯扭合成强度条件 按疲劳强度条件进行精确校核计算

(前三种最常用)

静强度条件进行校核计算 本节主要讲前面二种方法

2020/5/30

一、扭转强度

• 对于只受转矩或以承受转矩为主的传动轴,

(即所受弯矩很小的传动轴)应按扭转强度

2020/5/30

d C3 P n

设计公式 (14-2)

设计公式15-2的应用场合: ① 只受转矩,不受弯矩的传动轴的精确计算。 ② 主要受转矩,弯矩很小的轴,如带轮的 外伸轴。但这时为近似计算, 可用降低许用应力的方法来考虑其影响。 ③ 初步估算轴的最小直径dmin , 并根据dmin进 行结构设计,这是最重要用途。 因为新设计一根轴时一般只知道P和 n 。

2020/5/30

14-3 轴的结构设计

一、轴的结构设计概述: 二、阶梯轴结构设计的几个主要问题:

2020/5/30

㈠、制造安装要求

轴的装配方案---指轴上主要零件的装 配方向、顺序和相互关系。

轴上零件的装配方案不同,则轴的基本形 式就不同。

2020/5/30

便于安装: 为了便于拆装轴上的零件,一 般将轴设计

《轴的结构设计》课件

根据轴的用途和受力情况,确定轴的直径和长度 考虑轴的强度、刚度和耐磨性等因素,选择合适的材料和热处理工艺 计算轴的临界转速,避免共振现象 设计轴的键槽、螺纹等结构,保证轴的装配和拆卸方便

轴肩固定:轴肩与轴承外圈配合,轴肩与轴承内圈配合 轴套固定:轴套与轴承外圈配合,轴套与轴承内圈配合 轴肩轴套固定:轴肩与轴承外圈配合,轴套与轴承内圈配合 轴肩轴套轴端固定:轴肩与轴承外圈配合,轴套与轴承内圈配合,轴端与轴承外圈配合

,

汇报人:

01

02

03

04

05

06

轴头:轴的端部,用于安装轴承或 其他零件

轴肩:轴颈与轴头之间的过渡部分, 用于固定轴承

添加标题

添加标题

添加标题

添加标题

轴颈:轴的圆柱形部分,用于支撑 和传递扭矩

轴端:轴的末端,用于安装其他零 件或连接其他部件

轴身是轴的主要组 成部分,通常由钢、 铝或其他金属材料 制成

汇报人:

确定轴承的类型: 球轴承、滚子轴承、 滑动轴承等

确定轴承的尺寸: 根据轴的直径和长 度选择合适的轴承 尺寸

确定轴承的数量: 根据轴的载荷和转 速选择合适的轴承 数量

确定轴承的安装方 式:轴向固定、径 向固定、轴向和径 向固定等

固定端:轴的一 端固定在支撑件 上,提供轴的稳

定性和刚度

游动端:轴的另 一端可以自由移 动,提供轴的灵

材料特性:高强 度、高硬度、耐 磨损、耐腐蚀

应用领域:广泛应 用于机械、汽车、 航空、航天等领域

热处理:淬火、 回火、正火等热 处理工艺

合金元素:铬、镍、 钼、钒等元素,提 高材料的性能和稳 定性

轴的设计实例

轴的设计实例

lI lII

dI

dII

轴的 位置

轴段直径 和长度

说

明

装左 轴承 端盖 端II

dII=62 lII=50

联轴器右端用轴肩定位,h=(0.07~0.1)d=3.85~5.5mm,故取 dII=62mm 轴段II的长度由轴承端盖的厚度(由减速器及轴承端盖的结构设计定 为20mm),以及为便于端盖的装拆与加润滑脂而留出的端盖外端面 与半联轴器右端面间的距离30mm来确定,故取lII=20+30=50mm

轴的设计实例

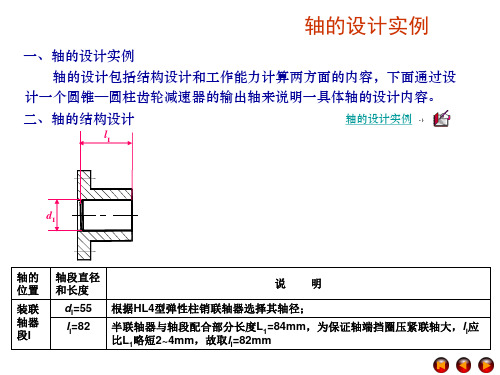

一、轴的设计实例

轴的设计包括结构设计和工作能力计算两方面的内容,下面通过设 计一个圆锥─圆柱齿轮减速器的输出轴来说明一具体轴的设计内容。 二、轴的结构设计

lI

轴的设计实例

dI

轴的 位置 装联 轴器 段I

轴段直径 和长度 dI=55 lI=82

说

明

根据HL4型弹性柱销联轴器选择其轴径; 半联轴器与轴段配合部分长度L1=84mm,为保证轴端挡圈压紧联轴大,lI应 比L1略短2~4mm,故取lI=82mm

轴的设计实例

lI lII

lIII

lVII

dI

dII

dIII

dVII

dIII= 装轴 承段 dVII=65 III, VII lIII=64

这两段轴径轴滚动轴承的内圈孔径(尾数为“0”或“5”)决定。根据 斜齿轮产生有轴向力及dII=62mm,选择单列圆锥滚子轴承30313,尺 寸为 ,故取dIII= dVII=65mm d D T 65 140 36 轴段III的长度由轴承宽度T,轴承与箱体内壁距离s=5~10mm,齿轮 端面与箱体内壁距离a=10~20mm及大齿轮轮毂与其装配轴段的长度 差(2~4mm)等尺寸定,故:lIII=T+s+a+(2~4) =36+8+16+4=64mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4)根据轴上零件的尺寸及位置要求确定各段轴的长度及各力作用点间距离Li。

L

a

b1

aL

Kl

L联轴器

Bs

sB

L联孔

b2

l7 l6 l5

l4

l3

L3

L2

l2

l1

L1

各段轴长度; 6214轴承宽度

B=24mm

1 = L联孔 (2 ~ 3)= 84 2 = 82mm

2

=(L

S

B)

K

=

56mm(L、K、减速器箱体结构设计定

套筒

轴上零件装拆方案b)

左边轴承和大齿轮从左端装拆,两者均用套筒固定;右边 轴承和联轴从右端装拆,两者均用轴肩定位和固定。

套筒

2. 按a)方案进行轴的结构化设计

1. 确定轴的最小直径dmin:因为轴的最小直径处安装联轴器,故 取dmin=55mm;

2. 设计轴的结构; 1) 仅从轴的强度和加工工艺考虑,可将轴制成Ф55的光轴

7

=

B

=

24mm

各力作用点之间距离:

L1

=

1 2

2

B 2

=

82 2

56

24 2

mm

= 109mm

L2

=( 3

B 2

2) b2 2

= 48.5 24 2 80 mm = 74.5mm

2

2

L3

=

b2 2

5

6

B 2

=

80 2

10 12.5

24 mm 2

=

74.5mm

四)按弯扭合成强度校核计算

低速轴的功率: P 2 = P1 联轴器 轴承齿轮 = 25 0.99 0.99 0.98kW

低速轴的转速:

n2

=

n1 u

=

970 79 20

= 245 .6 r

min

d2ca = C3

P2 = 1103 24 mm = 50.7mm

n2

245.6

考虑轴端装联轴器需要开键槽,轴径应为

d

2c

中心距a=200mm,齿宽b1=85mm,b2=80mm,单向运转。

电动机 联轴器

减速器

联轴器 输送带 低速轴

二.设计方法及步骤 一)选择轴的材料 因该轴无特殊结构尺寸要求,故选45钢调质, b = 640MPa, s = 355MPa, 1 = 275MPa, 1 = 155MPa, [ 1b ] = 215MPa,[ 0b ] = 100MPa,[ 1b ] = 60MPa 二)按扭转强度初步计算轴的直径

取dmin=55mm

三)轴的结构化设计

1.选择轴上零件的装拆方案,初定轴的形状:轴上有齿轮、滚动轴承、联轴器

滚动轴承

大齿轮

滚动轴

轴上零件装拆方案a)

左边轴承从左端装拆,用轴肩定位和固定;大齿轮、右边轴承 和联轴从右端装拆,前两者之间用套筒固定,联轴器用轴肩固定。

滚动轴承

大齿轮

滚动轴承

联轴器

2)考虑轴上零件的装拆、定位、固定要求,应轴制成阶梯轴

滚动轴承

大齿轮

滚动轴承

联轴器

考虑左轴承和大齿轮的定位及固定,应制轴肩和轴环

考虑左轴承和大齿轮的定位及固定,应有套筒

滚动轴承

大齿轮

套筒 滚动轴承

联轴器

d7 d6 d5 d4 d3 d2 d1

考虑联轴器、大齿轮轴向和周向固定,右轴承的轴向固定,进 一步完善轴的结构

1.计算齿轮上的作用力:

扭矩

T2

= 9550

P2 n2

= 9550

24 N m = 933 .2N m 245 .6

圆周力

Ft 2

=

2T2 d2

=

2 933 .2 1000 319 .19

N

= 5847 N

径向力

Fr 2

=

Ft2 tan n cos b

=

5847 tan 20 0 cos 8 0 634

a

=

d 2ca

(1

0.05)

=

53.235mm

低速轴计算扭矩:

Tca

=

K A 9550

P2 n2

= 1.5 9550

24 N m = 1399 .8N m 245 .6

选输出轴端联轴器型号为:

HL4联轴器 JC5584 GB5014 85 YA55112

初定轴最小直径 应同时满足

强度要求即: dmin ≥ d2ca′ 联轴器孔径要求

d4 = d3 2h3 = d3 2 2.5 = 70 5mm = 75mm

d 5 = d 4 2h4 = d 4 2 0.08d 4 = 75 1.16mm = 87mm,取d 5 = 85mm

d 7 = d3 = 70mm —同一轴上两轴承最好选同一型号的轴承,选6214轴承

d 6 = da(滚动轴承内圈安装尺寸,6214轴承da = 79mm)= 79mm

出)

3

=

B

S

b1

b2 2

(2

~

3)=

24 5 15

85 80 2

2

=

48.5

4 = b2 (2 ~ 3)= 80 2 = 78mm

5

= 1.4 d5

d6 2

= 1.4 85 75 2

= 7mm,取 5

= 10mm

6

=

S

b1

b2 2

5

= 5 15

85 80 2

10

= 12.5mm

3)根据轴上零件的定位和固定要求确定各段轴的直径; 取:定位轴肩高度h=(0.07~0.1)d,取h=0.08d 非定位轴肩高度 h = (2 ~ 3)mm,取h = 2.5mm

d7 d6 d5 d4 d3 d2

d1

各段轴直径: dd71 ==dd3m=in 7=05m5mm—同一轴上两轴承最好选同一型号的轴承,选6214轴承 dd26 == dd1a( 2滚h1动= 轴 d1 承2内 0圈.08安d1装=尺55寸, 16.1261m4轴 m =承6d3a.8=m7m9,m取md)2 == 7659mmmm d3 = d2 2h2 = d2 2 2.5 = 65 5mm = 70mm(滚动轴承孔径为 5倍数)

d4 = d3 2h3 = d3 2 2.5 = 70 5mm = 75mm

各段轴直径:

d1 = d min = 55mm d2 = d1 2h1 = d1 2 0.08d1 = 55 1.16mm = 63.8mm,取d2 = 65mm

d3 = d2 2h2 = d2 2 2.5 = 65 5mm = 70mm(滚动轴承孔径为 5倍数)

轴的设计实例

一.例题题目

轴的设计方法及步骤

设计图示带式运输机中单级斜齿轮减速器输出轴。已知:电动机的功率P1=25KW, n1=970r/min;齿轮传动的主要参数及尺寸为:法面模数mn=4mm,两轮齿数分别为

Z1=20,Z2=79,螺旋角 b = 80634 ,分度圆直径d1=81.81mm,d2=319.19mm,

N

= 2150 N

轴向力 Fa2 = Ft2 tan b = 5847 tan 80634N = 833 N