SPC控制图判断标准

怎么做产品的SPC控制图?

怎么做产品的SPC控制图?实践证明,通过SPC控制图,可以帮助我们及时发现制程中的异常变化,并采取相应的措施,以确保产品质量的稳定性。

那么,产品的SPC控制图该怎么做呢?深圳天行健六西格玛咨询公司简析如下:步骤一:确定需要监控的关键质量特性(CTQ)首先,需要确定产品制程中的关键质量特性(CTQ),也就是对产品质量有重要影响的特性。

这些特性可能包括尺寸、重量、硬度等。

确保选择的特性能够准确反映产品的质量。

步骤二:收集数据收集与所选特性相关的数据,包括每个制程批次或样本的测量结果。

确保数据的准确性和完整性,以便后续的分析和控制。

步骤三:计算统计参数根据收集到的数据,计算统计参数,如平均值、标准差等。

这些参数可以帮助我们了解制程的中心位置和变化程度。

步骤四:绘制控制图根据所选特性的统计参数,绘制SPC控制图。

常见的控制图有X-Bar图、R图、S图等。

控制图上通常包括中心线、控制界限和数据点。

通过观察数据点的位置和分布,可以判断制程是否处于控制状态。

步骤五:分析控制图分析控制图上的数据点,判断制程是否处于控制状态。

如果数据点在控制界限内波动,说明制程是稳定的;如果数据点超出控制限,说明制程存在异常变化。

根据分析结果,可以采取相应的纠正措施,以确保制程的稳定性和一致性。

步骤六:持续监控和改进SPC控制图是一个持续监控和改进的过程。

定期更新数据,并根据新的数据绘制控制图,以监控制程的变化。

同时,根据控制图的分析结果,不断改进制程,以提高产品质量。

总而言之,SPC控制图是一个简单而有效的工具,可以帮助我们实现产品质量的稳定和一致。

通过正确使用SPC控制图,我们能够及时发现制程中的异常变化,并采取相应的措施,以确保产品质量的稳定性,提高客户满意度。

SPC 判定知识讲解

控制图的分析与判读

依据标准:

国家标准 GB/T4091-2001 《常规控制图》明确给出了波动的可 查明原因的 8 种模式.

适用范围:

1. 对于Xbar图和X单值图完全适用 2. 对于 R Chart 和 S Chart , 作近似正态性假设, 可近似使用 3. P,NP,C,U 近似正常假设, 使用特别原因检定来监控过程绩效,并决定特

应用控制图应注意的问题

1、控制对象应有定量的指标,且过程必须具有重复性

2、将控制图用于过程管理时,收集的数据应来自过程相对稳定,5M1E已得到控制, 过程能力指数Cp >1的生产或服务过程。否则,控制图只能用于过程的分析。

3、不能用产品质量指标界限(公差限)替代控制图的上下控制限。因为 公差范围是标准制定的,控制线是由生产中的实际数据按3σ原理计算出来的

别原因是否出现或何时出现

准则 1

• 一个点子落在A区以外

UCL

A B C

CL

C B A

LCL

准则 3

• 连续6点递增或递减。

UCL

A B C

CL

C B A

LCL

准则 4

• 连续14点交互着一升一降。 • 由于工艺、环境等因素失控造成的。

UCL

A B C

CL

C B A

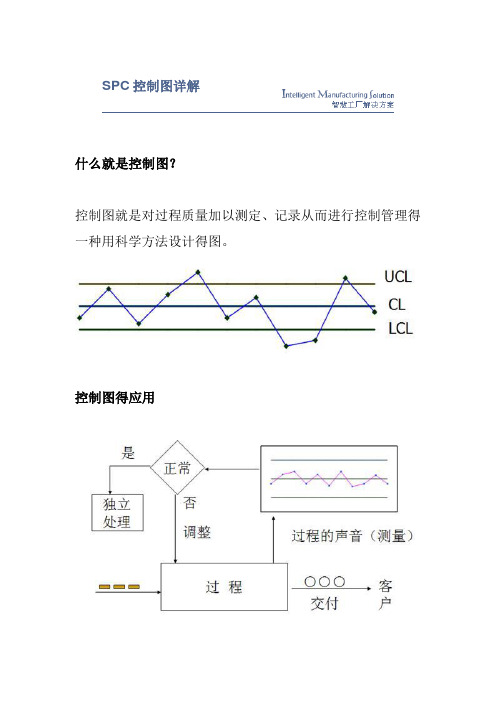

SPC控制图详解

SPC控制图详解什么是控制图?控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图。

控制图的应用控制图中包括三条线1.控制上限(UCL)2。

中心线(CL)3。

控制下限(LCL)控制图的种类数据:是能够客观地反映事实的资料和数字数据的质量特性值分为:计量值可以用量具、仪表等进行测量而得出的连续性数值,可以出现小数。

计数值不能用量具、仪表来度量的非连续性的正整数值。

计量型数据的控制图Xbar—R图(均值-极差图)Xbar—S图(均值-标准差图)X-MR图(单值-移动极差图)X-R(中位数图)计数型数据的控制图P图(不合格品率图)np图(不合格品数图)c图(不合格数图)u图(单位产品不合格数图)控制图的判异控制图可以区分出普遍原因变差和特殊原因变差1。

特殊原因变差要求立即采取措施2.减少普遍原因变差需要改变产品或过程的设计错误的措施1.试图通过持续调整过程参数来固定住普通原因变差,称为过渡调整,结果会导致更大的过程变差造成客户满意度下降。

2.试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间和金钱的浪费。

控制图可以给我们提供出出现了哪种类型的变差的线索,供我们采取相应的措施。

控制图上的信号解释有很多信号规则适用于所有的控制图(Xbar图和R图),主要最常见的有以下几种:规则1:超出控制线的点规则2:连续7点在中心线一侧规则3:连续7点上升或下降规则4:多于2/3的点落在图中1/3以外规则5:呈有规律变化SPC控制图建立的步骤1。

选择质量特性2。

决定管制图之种类3.决定样本大小,抽样频率和抽样方式4。

收集数据5。

计算管制参数(上,下管制界线等)6.持续收集数据,利用管制图监视制程SPC控制图选择的方法1.X—R控制图用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分布分散或变异情况的变化,而X—R控制图则将二者联合运用,用于观察正态分布的变化.2.X—s控制图与X—R图相似,只是用标准差(s)图代替极差(R)图而已.3.Me—R控制图与X—R图也很相似,只是用中位数(Me)图代替均值(X)。

SPC判定原则

转:品质知识大盘点(5W3H/8D&5C/7M1E/QC 7 tools/10S&五常法/TS 五大手册/SPC 八大判定准则/IE 7大手法)2007-11-26 14:48品质知识大盘点(5W3H/8D&5C/7M1E/QC 7 tools/10S&五常法/TS 五大手册/SPC 八大判定准则/IE 7大手法)我喜欢规纳和总结。

因为经过规纳后,复杂的东西可以变得简单;杂乱的东西可以变得有序;不太了解的东西可以在不断规纳、不断地比较理解过程中,变得完整。

所以,今天刚好有时间,初步整理一些关于品质方面的知识如下:(声明:有些内容可能是网站上其它朋友整理的,我只是借过来一用;有些内容是根据我自己的理解,和别人的说法有些区别。

我把这些内容写到一块只是便于记忆而以.如果大家对以下规纳知识有异议,可以提出来一起讨论;如果对其它知识另有好的规纳,也不要忘记写出来与大家一起分享!1、5W3H2、8D/5C报告3、QC 旧七大手法4、QC 新七大手法5、ISO/TS16949 五大核心手册6、10S/五常法7、7M1E8、SPC八大判异准则/三大判稳原则9、IE 七大手法10、ISO知识大总结二、详细内容规纳:1、5W3H思維模式What,Where,When,Who,Why,How,How much,How feel(1)Why:为何----为什么要做?为什么要如此做(有没有更好的办法)?(做这项工作的原因或理由)(2)What:何事----什么事?做什么?准备什么?(即明确工作的内容和要达成的目标)(3)Where:何处----在何处着手进行最好?在哪里做?(工作发生的地点)?(4)When:何时----什么时候开始?什么时候完成?什么时候检查?(时间)(5)Who:何人----谁去做?(由谁来承担、执行?)谁负责?谁来完成?(参加人、负责人)?(6)How:如何----如何做?如何提高效率?如何实施?方法怎样?(用什么方法进行)?(7)How much:何价----成本如何?达到怎样的效果(做到什么程度)?数量如果?质量水平如何?费用产出如何?概括:即为什么?是什么?何处?何时?由谁做?怎样做?成本多少?结果会怎样?也就是:要明确工作/任务的原因、内容、空间位置、时间、执行对象、方法、成本。

SPC控制图详解

b.计算控制限 : 计算不合格品率均值Pavg

p1n1 + p1n1 + + p k nk p n1 + n2 + + nk

1.控制图理论 控制图详解 : P 图 : 计算上下控制限

UCL p p + 3 p 1 p / n LCL p p 3

式中n为恒定的样本容量。 注:当LCLp计算为负值时,此时无下控制限(为 0 )。 计算控制限时应注意的问题:

c1 + c2 + c k

+ ck

上下控制限

UCLc c + 3 c

LCL c c 3 c

1.控制图理论

控制图详解 : U 图

单位不合格数 U 图 U 图可测量容量不同的样本的每个检验单元内不合格数量。其 它方面与C图相似。

请记录!

1.控制图理论 控制图详解 : U 图

1.控制图理论 控制图详解 : U 图

1.控制图理论 控制图详解 : X-S 图

Xavg的计算同Xavg-R图

标准差S的计算利用下式之一

s

X

i

X

n 1

或s X

2

2 i

nx

2

n 1

式中:Xi、Xavg、n分别代表样本的单值、均值和样本容量

: 控制图刻度同Xavg-R图

: 将Xavg和S的测量值画到控制图

请记录!

1.控制图理论 控制图详解 : X-S 图

b.计算控制限

: 计算极差和均值控制的上下限 标准差 上限 均值 上限 下限 UCLX=Xavg-avg + A3Savg LCLX= Xavg-avg - A3Savg UCLS=B4Savg ; 下限 LCLS=B3Savg

SPC控制图详解

SPC控制图详解什么就是控制图?控制图就是对过程质量加以测定、记录从而进行控制管理得一种用科学方法设计得图。

控制图得应用控制图中包括三条线1、控制上限(UCL)2、中心线(CL)3、控制下限(LCL)控制图得种类数据:就是能够客观地反映事实得资料与数字数据得质量特性值分为:计量值可以用量具、仪表等进行测量而得出得连续性数值,可以出现小数。

计数值不能用量具、仪表来度量得非连续性得正整数值。

计量型数据得控制图Xbar-R图(均值-极差图)Xbar-S图(均值-标准差图)X-MR图(单值-移动极差图)X-R(中位数图)计数型数据得控制图P图(不合格品率图)np图(不合格品数图)c图(不合格数图)u图(单位产品不合格数图)控制图得判异控制图可以区分出普遍原因变差与特殊原因变差1、特殊原因变差要求立即采取措施2、减少普遍原因变差需要改变产品或过程得设计错误得措施1、试图通过持续调整过程参数来固定住普通原因变差,称为过渡调整,结果会导致更大得过程变差造成客户满意度下降。

2、试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间与金钱得浪费。

控制图可以给我们提供出出现了哪种类型得变差得线索,供我们采取相应得措施。

控制图上得信号解释有很多信号规则适用于所有得控制图(Xbar图与R图),主要最常见得有以下几种:规则1:超出控制线得点规则2:连续7点在中心线一侧规则3:连续7点上升或下降规则4:多于2/3得点落在图中1/3以外规则5:呈有规律变化SPC控制图建立得步骤1、选择质量特性2、决定管制图之种类3、决定样本大小,抽样频率与抽样方式4、收集数据5、计算管制参数(上,下管制界线等)6、持续收集数据,利用管制图监视制程SPC控制图选择得方法1.X-R控制图用于控制对象为长度、重量、强度、纯度、时间、收率与生产量等计量值得场合。

X控制图主要用于观察正态分布得均值得变化,R控制图主要用于观察正态分布分散或变异情况得变化,而X-R控制图则将二者联合运用,用于观察正态分布得变化。

SPC基础控制图

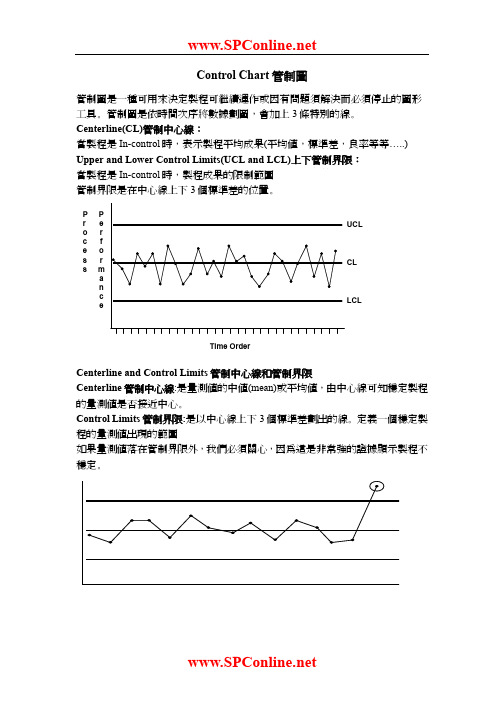

Control Chart管制圖管制圖是一種可用來決定製程可繼續運作或因有問題須解決而必須停止的圖形工具。

管制圖是依時間次序將數據劃圖,會加上3條特別的線。

Centerline(CL)管制中心線:當製程是In-control時,表示製程平均成果(平均值,標準差,良率等等…..) Upper and Lower Control Limits(UCL and LCL)上下管制界限:當製程是In-control時,製程成果的限制範圍管制界限是在中心線上下3個標準差的位置。

Centerline and Control Limits管制中心線和管制界限Centerline管制中心線:是量測值的中值(mean)或平均值,由中心線可知穩定製程的量測值是否接近中心。

Control Limits管制界限:是以中心線上下3個標準差劃出的線。

定義一個穩定製程的量測值出現的範圍規格界限和管制界限的差別Specification(Spec) Limits(規格界限):(1) 根據客戶需求而定義。

(2) 定義一個產品參數的可接受範圍。

(3) 定義何種為可接受產品,何種為不可接受產品。

(4) 用來決定製程的性能。

Control limits(控制界限):(1) 根據實際製程性能的資料計算而來的。

(2) 描述一個穩定製程的性能自然範圍。

(3) 描述自然製程偏差值的量。

(4) 用來決定製程穩定度。

Control Chart Development Procedure(管制圖建立程序):1. 最初的數據收集(Initial data collection)至少收集30個數據,目的是收集足夠數據正確的描述長期變異和檢查參數的穩定性。

PDC所收集的數據亦可用做此用途,但PDC的樣本數頻率須和PCS所使用的相同。

另外,所有新data必須被收集,如同量測計劃中所要求的。

2.管制界限計算(Control Limit Calculation )數據會用做計算管制界限,然後長期使用在管制圖上。

SPC控制图

只有下侧公差限时,下侧过程能力指数的计算公式 是:

µ − TL C pL = 3σ

Motorola Document Classification, File Name, Rev Number

MOTOROLA and the Stylized M Logo are registered in the US Patent & Trademark Office. All other product or service names are the property of their respective owners. © Motorola, Inc. 2003.

过程标准差简介

设y1, y2 …, yn 是n件产品的计量特性值,标准差为:

S =

1 n 2 ∑ ( yi − y ) n − 1 i =1

为什么S 为什么 的计算公 式中分母 是n-1而 - 而 不是n? 不是 ?

Motorola Document Classification, File Name, Rev Number

如果只有单边公差限怎么办?比如手机的待机时间,产品 噪音的大小等等。 只有上侧公差限时,上侧过程能力指数的计 算公式是 :

C pU

TU − µ = 3σ

Motorola Document Classification, File Name, Rev Number

MOTOROLA and the Stylized M Logo are registered in the US Patent & Trademark Office. All other product or service names are the property of their respective owners. © Motorola, Inc. 2003.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SPC控制图判断标准

一:判稳准则

在点子随机排列的情况下,符合下列个点之一就判稳:

(1)连续25个点,界外点数d=0;

(2)连续35个点,界外点数d≤1;

(3)连续100个点,界外点数d≤2。

二:判异准则

SPC的基准是稳态,如若过程出现显著偏离稳态则为异态。

异态出可分为异常好与异常坏两类。

判异准则:

(1)点出界就判异;

(2)界内点排列不随机判异。

2.1判异准则1

一点落在A区以外。

出现该情况可能因素:计算错误、测量误差、原材料不合格、设备故障等。

点排布如下图2-1所示:

图2-1 准则1判异图

2.2判异准则2

出现连续9点落在中心线一侧。

原因:分布的a减小。

点排布如下图2-2所示:

图2-2 准则2判异图

2.3判异准则3

连续6点递增或递减。

产生趋势可能因素:工具逐渐磨损、维修水平逐渐降低、操作人员技能逐渐降低等。

点排布如下图2-3所示:

图2-3 准则3判异图

2.4判异准则4

连续14点中相邻点上下交替。

产生趋势可能因素:轮流使用两台设备、两位人员轮流操作。

点排布如下图2-4所示:

图2-4 准则4判异图

2.5判异准则5

连续3点落在中心线同一侧的B区以外。

产生趋势可能因素:参数u发生了变化。

点排布如下图2-5所示:

图2-5准则5判异图

2.6判异准则6

连续5点中有4点落在中心线同一侧的C区以外。

表明参数u发生了变化。

点排布如下图2-6所示:

图2-6准则6判异图

2.7判异准则7

15点在C区中心线上下。

可能原因:①是否应用了假数据,弄虚作假;②是否数据分层不够。

点排布如下图2-7所示:

图2-7准则7判异图

2.8判异准则8

8点在中心线两侧,但无一在C区中。

原因:数据分层不够。

点排布如下图2-8所示:

图2-8准则8判异图。