工厂出货检验流程图及工作细则

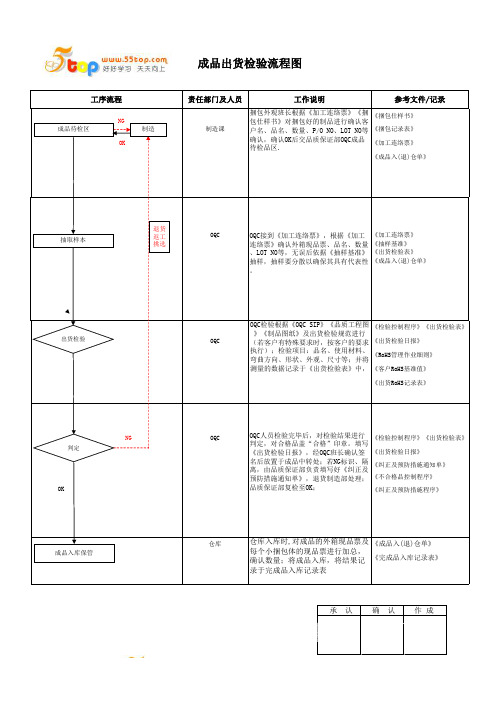

成品出货检验流程图

《捆包仕样书》制造课《捆包记录表》《加工连络票》《成品入(退)仓单》OQC《加工连络票》《抽样基准》《出货检验表》《成品入(退)仓单》《检验控制程序》《出货检验表》OQC《出货检验日报》《RoHS管理作业细则》《客户RoHS基准值》《出货RoHS记录表》OQC《检验控制程序》《出货检验表》《出货检验日报》《纠正及预防措施通知单》《不合格品控制程序》《纠正及预防措施程序》仓库《成品入(退)仓单》《完成品入库记录表》工作说明捆包外观班长根据《加工连络票》《捆包仕样书》对捆包好的制品进行确认客户名、品名、数量、P/O NO、LOT NO等确认,确认OK后交品质保证部OQC成品待检品区.OQC接到《加工连络票》,根据《加工连络票》确认外箱现品票、品名、数量、LOT NO等,无误后依据《抽样基准》抽样,抽样要分散以确保其具有代表性。

OQC检验根据《OQC SIP》《品质工程图》《制品图纸》及出货检验规范进行(若客户有特殊要求时,按客户的要求执行);检验项目:品名、使用材料、弯曲方向、形状、外观、尺寸等;并将测量的数据记录于《出货检验表》中,OQC人员检验完毕后,对检验结果进行判定,对合格品盖“合格”印章。

填写《出货检验日报》,经OQC班长确认签名后放置于成品中转处;若NG标识、隔离,由品质保证部负责填写好《纠正及预防措施通知单》,退货制造部处理;品质保证部复检至OK;仓库入库时,对成品的外箱现品票及每个小捆包体的现品票进行加总,确认数量;将成品入库,将结果记录于完成品入库记录表参考文件/记录成品出货检验流程图工序流程责任部门及人员NG退货返工挑选成品待检区成品入库保管NGOK承认确认作成出货检验抽取样本判定OK制造。

工厂出货检验流程图及工作细则

流程责任部门工作内容

相关文件/表单商务部

商务部、仓库仓库OQC 检验员OQC 检验员

OQC 检验员仓库保安

1、商务部根据出货计划安排,在OA 上

公布具体出货明细。

2、商务制定《发货单》,并督促销售和财务审核,由仓库打印、仓管员签名确认。

仓管员确认单据明细无误后,由仓库账务员做销售出库单,将帐调出仓库,打印《销售出库单》并由仓管员和OQC 共同签名确认。

3、仓库依据发货通知单上的产品型号、规格、数量进行备货。

4、OQC 根据《发货单》,按《组件出货检查表》进行检验检查。

5、OQC 检验完毕,填写《组件出货检查表》进行检验检查。

6、OQC 检验合格,在发货单上签名(须签全名,不允许只签姓名或者一个字、或字迹潦草—详见范本一);如发现不符合项,处理流程参见《不合格品控制

程序》。

7、仓管员在得到OQC 检验员确认货物

合格之后,尽快装箱发货,不得以各种

理由推迟发货。

8、该批产品在厂门检查,保安人员须

确认《发货单》上具备可识别的OQC 人员的签名,否则不得放行出货。

《发货单》《销售出库单》《组件出货检查表》、《唛头打印规范》、《组件成品检验标准》《不合格品控制程序》、《HOLD

单》、

《重工作业程序》、《重工单》各种表单需经相关部门领导审批后方可生效。

结束

保安确认

仓库出货

仓库备货

OQC 检验

检验结果

出货通知

开始

填写检验表

订单审核。

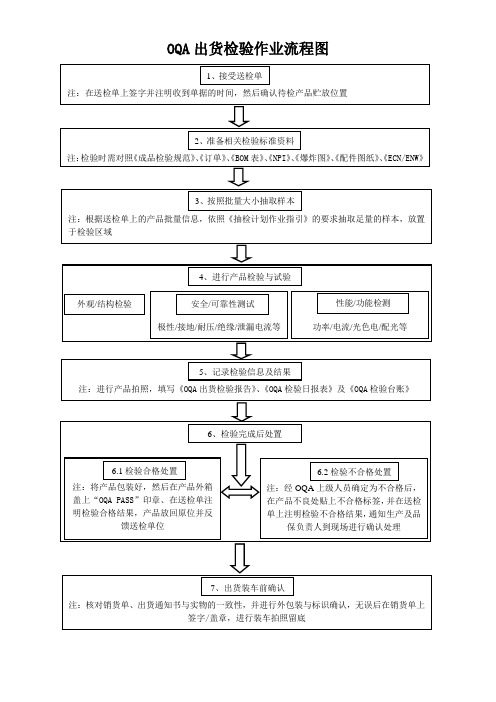

OQA出货检验作业流程图

OQA 出货检验作业流程图

注:在送检单上签字并注明收到单据的时间,然后确认待检产品贮放位置 功率/电流/光色电/配光等 极性/

接地/耐压/绝缘/泄漏电流等 4、进行产品检验与试验 安全/可靠性测试 性能/功能检测 外观/结构检验 注:检验时需对照《成品检验规范》、《订单》、《BOM 表》、《NPI 》、《爆炸图》、《配件图纸》、《ECN/ENW 》 2、准备相关检验标准资料 1、接受送检单 注:进行产品拍照,填写《OQA 出货检验报告》、《OQA 检验日报表》及《OQA 检验台账》 5、记录检验信息及结果 注:根据送检单上的产品批量信息,依照《抽检计划作业指引》的要求抽取足量的样本,放置于检验区域 3、按照批量大小抽取样本。

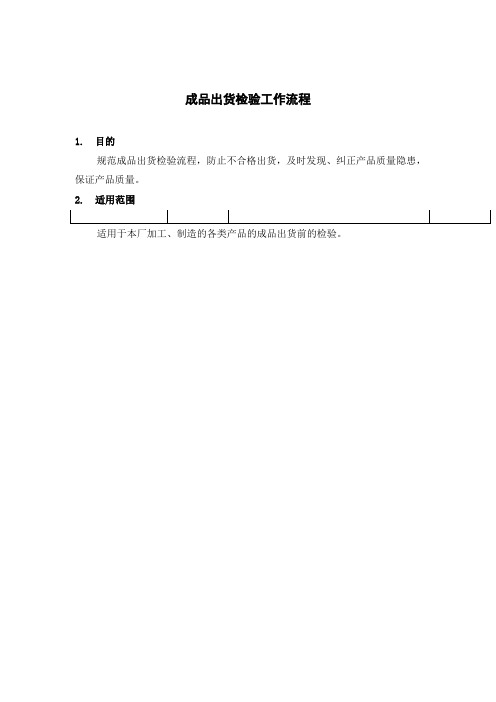

成品出货检验工作流程

1.目的

规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类产品的成品出货前的检验。

首件检验

生产

生产

检验员

OQC组长

QE

PIE/OQC组长/PQC组长

OQC

PIE

生产部

OQC组长

检验员

OQC组长/PQC组长/PIE

OQC组长

检验员

作业员

OQC组长/领班

QE/PIE

OQC

PIE

批量抽检合格,组长在《OQC检验报告》签字确认

合格话机在生产部产成品送检单上盖蓝色QA PASS章,外箱贴绿色QA合格证贴纸,客户产品盖蓝色QA PASS章,

记录每一订单箱号范围、流水号范围、物流码范围

生产线封箱,OQC监督,外箱底部贴白色封箱签

OQC主管

检验员

PIE

每一订单生产的第一台机送OQC检验

按订单、样机、检验标准或规范、说明书、ECN、料表、设计文件作首件检验

填写《首件检查表》(外观、功能)

QE对首件及《首件检查表》确认,并签署合格与否意见

OQC、PQC和PIE对机确认,

不合格发出《OQC检验报告》,注明首件检查

工程PIE分析原因,发出《坏机分析报告》

已投产机返工,生产再重送首件

首件检验合格,OQC通知生产线组长在《首件确认表》上签字确认后,生产部批量生产

首件检验合格,OQC批量抽检

根据产品检验标准、规范,《产品检验抽样规定》,设计文件,批量抽检

记录抽检的每台机流水号

首批检验合格机抽一箱做整箱落地试验

首批检验合格机(配有电源的产品)抽一箱做24小时煲机试验

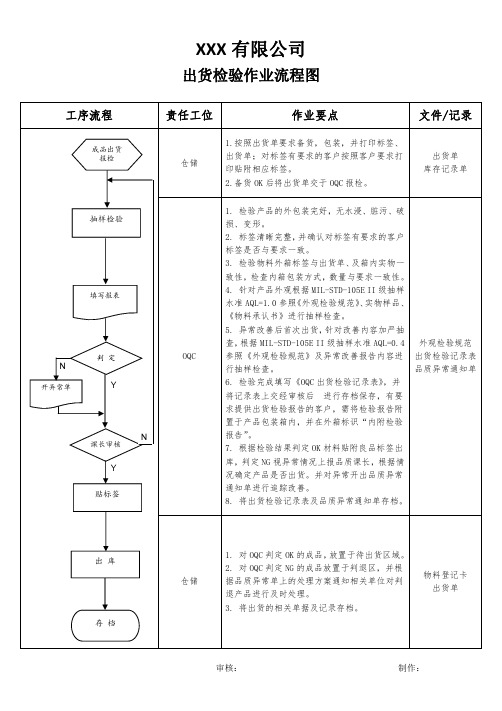

出货检验作业流程

1. 检验产品的外包装完好,无水浸、脏晰完整,并确认对标签有要求的客户

标签是否与要求一致。

3. 检验物料外箱标签与出货单、及箱内实物一

致性,检查内箱包装方式,数量与要求一致性。

4. 针对产品外观根据 MIL-STD-105E II 级抽样

水准 AQL=1.0 参照《外观检验规范》、实物样品、

求提供出货检验报告的客户,需将检验报告附

置于产品包装箱内,并在外箱标识“内附检验

报告”。

7. 根据检验结果判定 OK 材料贴附良品标签出

库,判定 NG 视异常情况上报品质课长,根据情

况确定产品是否出货。并对异常开出品质异常

通知单进行追踪改善。

8. 将出货检验记录表及品质异常通知单存档。

出库 存档

仓储

XXX 有限公司

出货检验作业流程图

工序流程

责任工位

作业要点

文件/记录

成品出货 报检

仓储

1.按照出货单要求备货,包装,并打印标签、 出货单;对标签有要求的客户按照客户要求打 印贴附相应标签。 2.备货 OK 后将出货单交于 OQC 报检。

出货单 库存记录单

抽样检验

填写报表

N 开异常单

判定 Y

N 课长审核

1. 对 OQC 判定 OK 的成品,放置于待出货区域。 2. 对 OQC 判定 NG 的成品放置于判退区,并根 据品质异常单上的处理方案通知相关单位对判 退产品进行及时处理。 3. 将出货的相关单据及记录存档。

物料登记卡 出货单

审核:

制作:

《物料承认书》进行抽样检查。

5. 异常改善后首次出货,针对改善内容加严抽

查,根据 MIL-STD-105E II 级抽样水准 AQL=0.4 外观检验规范

成品出货检验工作标准流程

已投产机返工,生产再重送首件

首件检验合格,OQC通知生产线组长在《首件确认表》上签字确认后,生产部批量生产

首件检验合格,OQC批量抽检

根据产品检验标准、规范,《产品检验抽样规定》,设计文件,批量抽检

记录抽检的每台机流水号

首批检验合格机抽一箱做整箱落地试验

首批检验合格机(配有电源的产品)抽一箱做24小时煲机试验

OQC组长

检验员

作业员

OQC组长/领班

QE/PIE

OQC

PIE

批量抽检合格,组长在《OQC检验报告》签字确认

合格话机在生产部产成品送检单上盖蓝色QA PASS章,外箱贴绿色QA合格证贴纸,客户产品盖蓝色QA PASS章,

记录每一订单箱号范围、流水号范围、物流码范围

生产线封箱,OQC监督,外箱底部贴白色封箱签

客户产品批量合格后,OQC填写送检单通知客户验货

客户、QE、PIE对机,

OQC转发客户验货报告

工程发出《坏机分析报告》和《返工报告》

计划安排返工,返工后再重新送检

客户验货合格,OQC检验员核对卡板数量在生产部产成品送检单上注明客户检验合格

生产线将合格产品入成品仓

送检单

客户验货报告

《坏机分析报1.目的规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围适用于本厂加工、制造的各类产品的成品出货前的检验。

3.QA检验流程/职责和工作要求

流程

职责

工作要求

相关文件

/记录

首件检验

生产

生产

检验员

OQC组长

QE

PIE/OQC组长/PQC组长

2021年出货检验(OQC)作业指导书,流程

出货检验(OQC) 作业指导书,流程出货检验(OQC)作业指导书一、工作流程流程执行部门岗位描述成品检验品管部FQC负责对产品技术规范进行检验。

并填写《产品入库检验报告》,OQC对FQC检验过程品质部FQC、OQC和制造部进行定期抽查,监督。

OQC和FQC共同对入箱产品和包装质量进行检验,准备《产品入库检验报告》经过相关部门复核后交给制造部。

制造部/仓库/品质部OQC制造部包装组对生产成品进仓,仓库负责收货。

OQC全程跟踪并做好记录。

IE计划部和销售部下《出货通知单》,物流准备货物,仓库备货人员依据《出货通知单》‘提供成品信息’,OQC首先‘确认成品信息’。

物流仓库部备货完毕后,填写《送检单》送检验员检验,品管部OQC及时按照检验标准对装柜过程进行检验,并填写《OQC出货检验报告单》OQC根据《OQC出货检验报告单》、《成品检验报告单》进行填写成品周、月报告交上级审批。

成品进仓出货品质部OQC、仓库日、周、月统计品质部OQC二、岗位职责1、根据检验标准、样品、图纸或客户要求之标准进行成品及出货检验,对产成品进仓品质及出货的产品品质负责;2、根据客户要求或产品需要而需进行可靠性测试的,需按抽样标准抽取样本交测试部门进行测试,并跟进检验结果。

3、负责将外观和尺寸结果与性能测试结果结合填写在《成品入库检验报告》与《OQC出货检验报告单》上。

4、产成品进仓后,需监督仓库对仓存条件、化学反应及有效库存期限的控制,提前做好预防工作。

对库存产品的质量鉴定负责。

5、对库存超期品的复检验,以及品质异常的处理,反馈与追踪6、负责日、周、月统计报告与分析,并确保其准确性与上交及时性;7、呆滞品检验及仓库储存状况查核;8、品质异常反馈及改善追踪、效果确认,对出厂产品的订单符合性负责;。

9、负责客户退货产品的质量确认。

三、作业内容入库检验作业1检查包装箱的箱脉是否符合技术规范。

2检查包装箱及包装质量是否符合技术标准。

3准备并复核《产品入库检验报告》,经过相关部门复核后交给制造部。

成品检验工作流程图

已投产机返工,生产再重送首件

首件检验合格,OQC通知生产线组长在《首件确认表》上签字确认后,生产部批量生产

首件检验合格,OQC批量抽检

根据产品检验标准、规范,《产品检验抽样规定》,设计文件,批量抽检

记录抽检的每台机流水号

首批检验合格机抽一箱做整箱落地试验

首批检验合格机(配有电源的产品)抽一箱做24小时煲机试验

检验员

OQC组长/PQC组长/PIE

OQC主管

检验员

PIE

每一订单生产的第一台机送OQC检验

按订单、样机、检验标准或规范、说明书、ECN、料表、设计文件作首件检验

填写《首件检查表》(外观、功能)

QE对首件及《首件检查表》确认,并签署合格与否意见

OQC、PQC和PIE对机确认,

不合格发出《OQC检验报告》,注明首件检查

根据抽检结果填写OQC检验报告

批量抽检不合格PQC、OQC、PIE对机确认

OQC主管在OQC检验报告上签字确认

OQC在生产部产成品送检单上填写REJ,注明不良项目,发出《OQC检验报告》,

工程PIE发出《坏机分析报告》,在线指导生产线返工,返工后重新送检

《首件检查表》

《检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类产品的成品出货前的检验。

3.QA检验流程/职责和工作要求

流程

职责

工作要求

相关文件

/记录

首件检验

生产

生产

检验员

OQC组长

QE

PIE/OQC组长/PQC组长

OQC

PIE

生产部

OQC组长

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7、仓管员在得到OQC检验员确认货物合格之后,尽快装箱发货,不得以各种理由推迟发货。

8、该批产品在厂门检查,保安人员须确认《发货单》上具备可识别的OQC人员的签名,否则不得放行出货。

《发货单》

《销售出库单》

《组件出货检查表》、《唛头打印规范》、《组件成品检验标准》

《不合格品控制程序》、《HOLD单》、《重工作业程序》、《重工单》

流程

责任部门

工作内容

相关文件/表单

商务部

商务部、仓库

仓库

OQC检验员

OQC检验员

OQC检验员

仓库

保安

1、商务部根据出货计划安排,在OA上公布具体出货明细。

2、商务制定《发货单》,并督促销售和财务审核,由仓库打印、仓管员签名确认。仓管员确认单据明细无误后,由仓库账务员做销售出库单,将帐调出仓库,打印《销售出库单》并由仓管员和OQC共同签名确认。

3、仓库依据发货通知单上的产品型号、规格、数量进行备货。

4、OQC根据《发货单》,按《组件出货检查表》进行检验检查。

5、OQC检验完毕,填写《组件出货检查表》进行检验检查。

6、OQC检验合格,在发货单上签名(须签全名,不允许只签姓名或者一个字、或字迹潦草—详见范本一);如发现不符合项,处理流程参见《不合格品控制程序》。