膜片弹簧的优化设计-MATLAB

基于MATLAB算法的机械优化设计

课程设计报告班级:机0801姓名:徐勤秀学号:081101225指导老师:边义祥日期:2012.2.17基于MATLAB算法的机械优化设计摘要:将MA TLAB算法应用于机械优化设计,提出了MATLAB算法的优化原理及其数学模型的建立,给出求解方法,最后结合实例,求解机械优化设计的最优化问题。

关键词:MATLAB;优化设计;非线性约束最小化1.概论自MathWorks公司1984年推出MA TLAB以来,历经20多年的发展和竞争,MATLAB 语言就成为最具吸引力、应用最为广泛的数值科学计算语言。

随着其功能的不断完善,可以说,MATLAB已成为集数值计算功能、符号计算功能和计算可视化为一身的强大的科学计算语言。

本文运用MA TLAB6.5的优化工具求解机械工程设计中的最优化问题。

在国民经济各部门和科学技术的各个领域中普遍存在着最优化问题,最优化问题就是从所有可能的方案中选择出最合理的、达到最优目标的方案,即最优方案,搜索最优方案的方法就是最优化方法。

将MATLAB运用于最优化方法,使得机械优化设计更趋于科学性,同时MATLAB不用编写复杂的运算程序和各种难于掌握的优化算法,而且通俗易学,从而使优化问题更通俗化。

MATLAB的最优化技术主要包括以下两个方面的内容:(1)建立数学模型。

即用数学方法来描述最优化问题。

模型中的数学关系反映了最优化问题所要达到的目标和各种约束条件。

(2)数学求解。

数学模型建好以后,选择合理的优化方法进行求解。

2.MA TLAB优化算法的几何描述由于机械优化设计多数是非线性约束最小优化问题,通常要将问题转换为更简单的子问题,这些子问题可以求解并作为迭代过程的基础。

早期的方法通常是通过构造惩罚函数等来将有约束的最优化问题转换为无约束最优化问题进行求解。

现在,这些方法已经被更有效的基于K-T(Kuhh-Tucker)方程解的方法所取代。

K-T方程是有约束最优化问题求解的必要条件,是非线性规划算法的基础,这些算法直接计算拉格朗日乘子,通过拟牛顿法更新过程,给K-T方程积累二阶信息,可以保证有约束拟牛顿法的线性收敛。

车辆离合器膜片弹簧的设计与优化

车辆离合器膜片弹簧的设计与优化纲要 :膜片弹簧是汽车离合器的重要零件,是由弹簧钢板冲压而成,形状呈碟形。

膜片弹簧构造紧凑且拥有非线性特征,高速性能好,工作稳固,踏板操作轻便,所以获得宽泛使用。

本文经过对膜片弹簧成立数学模型,特别经过引入加权系数同时对两个目标函数进行比率调理,并用MATLAB编程来优化设计参数。

通过举例,结果证明在压紧力稳固性,分别力及构造尺寸上优化结果较为理想。

重点词 :膜片弹簧;优化设计;MATLAB1.前言1.1 离合器膜片弹簧弹性特征的数学表达式膜片弹簧是汽车离合器中重要的压紧组件,构造比较复杂,内孔圆周表面上有均布的长径向槽,槽根为较大的长圆形或矩形窗孔,这部分称为分别指;从窗孔底部至弹簧外圆周的部分像一个无底宽边碟子,其截面为呈锥形,称之为碟簧。

膜片弹簧的构造如图1-1 所示。

图 1-1膜片弹簧构造表示图图1-2膜片弹簧构造主要参数膜片弹簧主要构造参数如图 2 所示。

R 是自由状态下碟簧部分大端半径。

R 1、r 1分别是压盘加载点和支承环加载点半径,H 是自由状态下碟簧部分的内截锥高度。

膜片弹簧在自由、压紧和分别状态下的变形如图1-3 所示。

图 1-3膜片弹簧在不一样工作状态下的变形膜片弹簧大端的压紧力F1与大端变形量1之间的关系为:E h F16 11ln R / r H1R r1R rh2( 1)22R1H2 R1r1R1 r1r1式中, r 为自由状态碟簧部分小端半径(mm); h 为膜片弹簧钢板厚度 (mm)。

明显,膜片弹簧大端的压紧力F1与大端变形量1的函数关系为非线性关系。

由式( 1)能够看出膜片弹簧大端的压紧力F1分别为 R、 r 、H、h、R1、 r 1等参数相关,故膜片弹簧弹性特征较一般螺旋弹簧要复杂得多。

以某国产小轿车离合器为例,离合器主要性能构造参数为:最大摩擦力矩为700N·m。

从动盘为双片干式,摩擦片外径D=300mm,内径 d=175mm,摩擦因数取0.3 ,膜片弹簧资料为60Si 2MnA,资料弹性模量 E=21000MPa,泊松比μ=0.3 。

基于MATLAB目标函数的建立优化离合器膜片弹簧的设计研究

基于MATLAB目标函数的建立优化离合器膜片弹簧的设计研究摘要:探讨汽车离合器膜片弹簧在已知工作条件下,如何用优化设计方法,选择出一组膜片弹簧的优化结构参数。

使其弹性特性满足离合器的使用性能要求,而且弹簧强度也满足设计要求,以达到最佳的综和效果。

关键词:离合器膜片弹簧、压紧力、MA TLAB、优化设计、Study on Optimization Design of Clutch Spring Based on Objective Function in MATLABAbstract: On the known condition,how to choose a group optimized structure parameters through optimization method for the diaphragm spring of clutch was discussed.For the elastic properties and the spring strength to meet the use of clutch performance requirements,in order to achieve the best effect .Keywords: The clutch diaphragm spring; The pressing force; Optimized design一离合器膜片弹簧目前,汽车广泛采用膜片弹簧作为压紧弹簧的离合器,称为膜片弹簧离合器。

实质是一个用薄弹簧钢板制成的带有一定锥度,中心部分开有许多均布径向槽的圆锥形弹簧片。

二膜片弹簧基本参数1. 比值H/h和h的选择比值H/h对膜片弹簧的弹性特性影响极大。

正确选择该比值,以得到理想的特性曲线及获得最佳使用性能。

一般多取1.5~2.0.2. R/r比值和R、r的选择研究表明,比值越大,弹簧材料利用率越低,弹簧越硬,弹性特性曲线受直径误差的影响越大,切应力越高。

汽车离合器膜片弹簧的优化设计

膜 片 弹簧 在 各种 变 形 情 况 下 , 蝶簧 部 分 内半 其 径处 应力 为最 大 , 图 2所 示 , 如 B点 的应 力 总是 大 于

其 他 各点 。设 为切 向 压 缩 应 力 ,, 弯 曲应 力 , 为

两者 的 最 大 值 在 离 合 器 分 离 过 程 中 互 相 垂 直 。 因

维普资讯

公 路 与 汽 运 u o tv t mo i e App ia i n lc to s

9

j

汽 车 离合 器 膜 片弹 簧 的 优化 设计

肖文 颖 , 海 华 许

( 东科 学技 术 职 业 学 院 ,广 东 珠 海 广 599) 1 0 0

‘ ( 拦 -) 6豢( P × 12 — r 一) ) ,L ( 一 a e

『 罄 ) _ ・ ) ] H ( 每警 H

图 2 膜 片 弹 簧 应 力最 大 点

维普资讯

H i h y Au与 t汽 运 to s g 公 路 t mo i e wa s o v App ia in lc

际意 义。

图 1 膜 片 弹 簧 小 端 受 载 时 的 变 形 示 震 图

式中: 为 弹性 模量 , 于 钢 材料 , E 对 E= 2 1× 1 . 0 MP ; 弹簧 厚 度 ( m) 为 大 端 变 形 量 ( m) a h为 a r ; a r ; R 为碟簧 部 分外 半 径 ( 端 半 径 , m) r为 碟 簧 部 大 a r ; 分 内半 径 ( m) 为泊 松 比 , 于 钢 材 料 , 0 3 a r ; 对 一 . ; L为膜 片 弹簧与 压盘 接触 半 径 ( m) P为 支 承环 平 a r ; 均半 径 ( m) 为分 离 轴 承 作 用半 径 ( m) H 为 a r ; a r ; 碟 簧部 分 内截锥 高度 ( m) a r 。

基于MATLAB螺旋拉伸弹簧优化设计2800字

基于MATLAB螺旋拉伸弹簧优化设计2800字摘要:通过MATLAB优化工具箱可以对螺旋拉伸弹簧的相关尺寸得到优化。

结果证明,在满足变形要求和最大剪应力不超过允许值的情况下,使最终目标为弹簧丝体积达到最小。

毕业关键词:MATLAB 螺旋拉伸弹簧优化设计一、前言弹簧是一种通用机械零件,它可以在载荷作用下产生较大的弹性变形。

弹簧性能的好坏对一些机械如内燃机气缸的阀门弹簧及各种缓冲器用的弹簧等是否能正常工作有很大的影响,衡量弹簧优劣的重要指标有体积或质量、速度及刚度,而且每一个目标之间的约束都具有其复杂性,所以很难在同述性能目标和质量目标并求得总体意义上的最优解,早已经成为人们研究与探讨的问题。

文献[1]是根据弹簧的最大载荷、最大变形及结构要求等来决定弹簧直径、弹簧中径、工作圈数、弹簧的螺旋升角和长度等通过运用遗传算法对以弹簧丝体积最小为目标函数的圆柱螺旋拉伸弹簧进行优化设计。

文献[2-4]分别用不同的方法来求解螺旋弹簧的优化模型。

本文是以联合收割机割台仿形机构的拉伸平衡弹簧为例,在满足变形要求和最大剪应力不超过允许值的情况下,以弹簧丝体积最小为目标函数运用MATLAB进行优化设计。

二、螺旋拉伸弹簧数学模型的建立在设计螺旋拉伸弹簧时,通常是根据弹簧的最大载荷、最大变形以及结构要求等来决定弹簧丝直径、弹簧中径、工作圈数、弹簧的螺旋升角和长度等。

即要求弹簧刚度尽可能大,弹簧所用金属材料尽可能少[5]。

设计联合收割机割台仿形机构的拉伸平衡弹簧,弹簧最大的拉力为F=28760N,最大拉力时弹簧的变形f=221.3mm, =700MPa,对于碳钢G=83000N/mm2 。

(一)设计变量的确定除了拉力F已知以外,影响弹簧变形和应力的参数有弹簧平均直径D、弹簧钢丝直径d、弹簧的有效圈数i、弹簧的根数n,因此取设计变量为:(二)目标函数的确定在满足变形要求和最大剪应力不超过允许值情况下,使弹簧的重量(或用料体积最小),本文用弹簧丝的体积作为目标函数,即:引入设计变量x1,x2,x3,x4,整理后可得体积最小的目标函数为:(三)约束条件的确定考虑到变形要求和剪应力及设计变量等的界限,得约束条件如下:1.弹簧的剪应力公式为:(MPa)式中k―与旋绕比有关的系数,可按以下公式计算:因此2.弹簧丝的直径d不大于15mm,即:3.弹簧圈的平均直径D不大于100mm,即:4.弹簧的根数n必须大于或等于1,即:5.螺旋弹簧的变形公式为:式中G―材料的剪弹性系数,F―弹簧承受的载荷(N);所以-221.3=0三、MATLAB优化工具箱MATLAB是由美国Math Works公司开发的以矩阵运算为基础,集通用数学运算、图形交互、程序设计和系统建模为一体,功能强、使用简单、容易扩展的科技应用软件,分总包和若干工具箱,其中的优化工具箱含有一系列的优化算法函数,机械优化设计把数学规划理论与数值方法应用于设计中,用计算机从大量可行方案中找出最优化设计方案, 从而大大提高设计质量和设计效率。

基于MATLAB的先导溢流阀调节弹簧的优化设计_谌铎文

基于独特型网络理论的车载多传感器信息融合算法

阳明, 唐新蓬, 周建刚 ( 华中科技大学 机械学院, 湖北 武汉 430074)

摘 要: 在独特型网络的基础上, 设计了一种应用于高速公路上, 装载 CCD 和雷达的车辆多传感器信息融合模型。实

时更新的抗体库能提高识别速度, 而抗体库多样性则通过抗体间正交亲和度阈值来保证。独特型网络中抗体浓度随着

弹簧中径、有效圈数) , 同时对它们进行优化设计, 即平行

设计, 从而获得一组优化的结构参数。与以往的从一个变

量的假设值开始计算其它变量, 然后代入检验、修正计

算 、再 检 验 的 设 计 过 程相 比 , 平 行 设 计 具 有 设 计 速 度 快 、

设计精度高、节省人力、物力的优点。MATLAB 具有强大

72 机械工程师 2006 年第 3 期

Me c h a n ic a l De s ig n

机械设计

参数。故在此选择 d、D2、n 为设计变量。 x=( x1x2x3) T=( dD2n) T

于是, 目标函数可表示为

! J= 1 4π

G 2ρ

x1x-22

x- 1 3

( 6)

2.3 约束条件 ①根据弹簧钢丝的产品尺寸规格, 给出弹簧钢丝直

x- 1 3

%

&&x=( x1x2x3) T=( dD2n) T

&

’&&s.t. g(a x) ≤0 a=1, 2…, 10

3 优化函数选择

在 MATLAB 优化工具箱中, 最小优化函数有多 个。

因为先导式溢流阀调节弹簧优化问题是有约束的非线性

函数的最小值问题, 所以选用 fmincon 函数。fmincon 函数

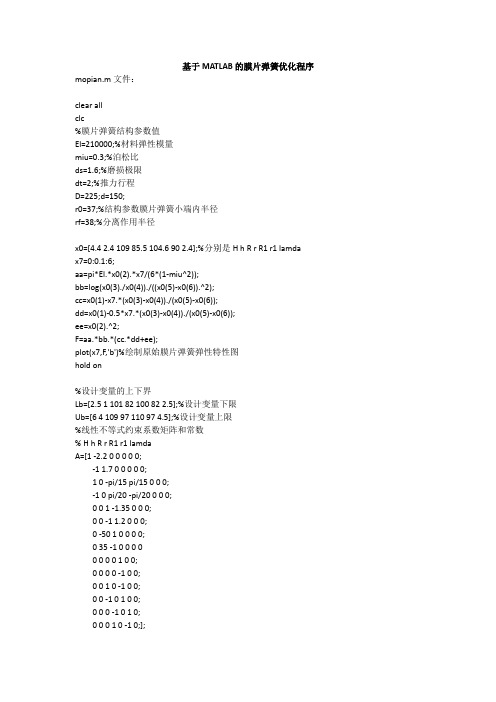

离合器膜片弹簧优化编程

基于MATLAB的膜片弹簧优化程序mopian.m文件:clear allclc%膜片弹簧结构参数值El=210000;%材料弹性模量miu=0.3;%泊松比ds=1.6;%磨损极限dt=2;%推力行程D=225;d=150;r0=37;%结构参数膜片弹簧小端内半径rf=38;%分离作用半径x0=[4.4 2.4 109 85.5 104.6 90 2.4];%分别是H h R r R1 r1 lamdax7=0:0.1:6;aa=pi*El.*x0(2).*x7/(6*(1-miu^2));bb=log(x0(3)./x0(4))./((x0(5)-x0(6)).^2);cc=x0(1)-x7.*(x0(3)-x0(4))./(x0(5)-x0(6));dd=x0(1)-0.5*x7.*(x0(3)-x0(4))./(x0(5)-x0(6));ee=x0(2).^2;F=aa.*bb.*(cc.*dd+ee);plot(x7,F,'b')%绘制原始膜片弹簧弹性特性图hold on%设计变量的上下界Lb=[2.5 1 101 82 100 82 2.5];%设计变量下限Ub=[6 4 109 97 110 97 4.5];%设计变量上限%线性不等式约束系数矩阵和常数% H h R r R1 r1 lamdaA=[1 -2.2 0 0 0 0 0;-1 1.7 0 0 0 0 0;1 0 -pi/15 pi/15 0 0 0;-1 0 pi/20 -pi/20 0 0 0;0 0 1 -1.35 0 0 0;0 0 -1 1.2 0 0 0;0 -50 1 0 0 0 0;0 35 -1 0 0 0 00 0 0 0 1 0 0;0 0 0 0 -1 0 0;0 0 1 0 -1 0 0;0 0 -1 0 1 0 0;0 0 0 -1 0 1 0;0 0 0 1 0 -1 0;];b=[0 0 0 0 0 0 0 0 D./2 -(D+d)./4 7 -1 6 0];%线性等式约束Aeq=[];beq=[];options=optimset('largescale','off','display','iter')[x,fval,exitflag,out]=fmincon(@objfun,x0,A,b,Aeq,beq,Lb,Ub,@confun,options);[c]=confun(x);x7=0:0.1:6;aa=pi*El.*x(2).*x7/(6*(1-miu.^2));bb=log(x(3)./x(4))./((x(5)-x(6)).^2);cc=x(1)-x7.*(x(3)-x(4))./(x(5)-x(6));dd=x(1)-0.5.*x7.*(x(3)-x(4))./(x(5)-x(6));ee=x(2).^2;F=aa.*bb.*(cc.*dd+ee);plot(x7,F,'r--')%绘制优化后膜片弹簧弹性特性图xconfun.m文件:%%%建立非线性约束条件function[c,ceq]=confun(x)miu=0.3;aa=pi*210000.*x(2).*x(7)/(6*(1-miu^2));bb=log(x(3)./x(4))./((x(5)-x(6)).^2);cc=x(1)-x(7).*(x(3)-x(4))./(x(5)-x(6));dd=x(1)-0.5.*x(7).*(x(3)-x(4))./(x(5)-x(6));ee=x(2).^2;kk=210000/((1-miu.^2).*x(4));e=(x(3)-x(4))./(log(x(3)./x(4)));%中性点半径tt=0.5.*(e-x(4));alfa=atan(x(1)./(x(3)-x(4)));%膜片弹簧锥形底角的计算fa=alfa+0.5.*x(2)./(e-x(4));%切向压应力达到最大值时的膜片转角thegatb=abs(kk.*(tt.*fa.^2-(2.*tt.*alfa+x(2)./2).*fa));%膜片弹簧危险部位切向压应力计算%%%%%%%%%%%%%%%rf=40;ff=(x(5)-x(6))./(x(6)-rf);%ff=(R1-r1)/(r1-rf)F2/F1力的比值fff=aa.*bb.*(cc.*dd+ee)*ff;%F2%%%%%%%%%%%%%%%n=18;%分离指的数目b=10;%分离把根部的宽度thegarb=abs(6*(x(4)-rf)*fff./(x(2).^2.*n.*b));%膜片弹簧危险部位弯曲应力的计算%%%%%%%%%%%%%%%T=246*1000;%离合器所要传递的最大转矩,单位化成N·mma=225/2;b=150/2;z=2;fz=0.28;c(1)=(thegarb-thegatb)-1500;%膜片弹簧危险点最大当量应力约束,非线性不等式1c(2)=T/(z.*fz.*(2./3).*(a.^3-b.^3)/(a.^2-b.^2))-(aa.*bb.*(cc.*dd+ee));%膜片弹簧产生压紧力的约束,非线性不等式2c(3)=(aa.*bb.*(cc.*dd+ee))-1.3*T/(z.*fz.*(2./3).*(a.^3-b.^3)/(a.^2-b.^2));%beta<1.75c(4)=1.4*T/(z.*fz.*(2./3).*(a.^3-b.^3)/(a.^2-b.^2))-(aa.*bb.*(cc.*dd+ee));%beta>1.2ceq=[];beta=(aa.*bb.*(cc.*dd+ee))/(T/(z.*fz.*(2./3).*(a.^3-b.^3)/(a.^2-b.^2)))objfun.m文件:function f=objfun(x)El=210000;%材料弹性模量miu=0.3;%泊松比rf=40;%分离轴承推力作用半径%%将弹性特性公式分成aa、bb、cc、dd、ee五部分表示aa=pi*El.*x(2).*x(7)/(6*(1-miu.^2));bb=log(x(3)./x(4))./((x(5)-x(6)).^2);cc=x(1)-x(7).*(x(3)-x(4))./(x(5)-x(6));dd=x(1)-0.5.*x(7).*(x(3)-x(4))./(x(5)-x(6));ee=x(2).^2;ff=(x(5)-x(6))./(x(6)-rf);%ff=(R1-r1)/(r1-rf)%%%%磨损后的公式参数变化ds=1.6;%磨损极限在1.6-2.2之间,取1.6mmaa1=pi*El.*x(2).*(x(7)-ds)/(6*(1-miu^2));bb=log(x(3)./x(4))./((x(5)-x(6)).^2);cc1=x(1)-(x(7)-ds).*(x(3)-x(4))./(x(5)-x(6));dd1=x(1)-0.5.*(x(7)-ds).*(x(3)-x(4))./(x(5)-x(6));ee=x(2).^2;%%%%分离过程公式参数变化dt=2;%分离行程取值为2mmaa2=pi*El.*x(2).*(x(7)+dt)/(6*(1-miu^2));bb2=log(x(3)./x(4))./((x(5)-x(6)).*(x(6)-rf));cc2=x(1)-(x(7)+dt).*(x(3)-x(4))./(x(5)-x(6));dd2=x(1)-0.5.*(x(7)+dt).*(x(3)-x(4))./(x(5)-x(6));ee=x(2).^2;%%%%双目标函数表达式f1=abs(aa.*bb.*(cc.*dd+ee)-aa1.*bb.*(cc1.*dd1+ee));%第一个目标函数:磨损极限内正压力的变化值f2=aa2.*bb2.*(cc2.*dd2+ee);%第二个目标函数:膜片弹簧在分离位置时的弹力fac=0.7;%加权因子f=fac.*f1+(1-fac)*f2;%总体目标函数优化结果曲线。

基于MATLAB的膜片弹簧参数对性能影响及优化

2020 年 7 月

吉 林 化

工

学

院

学

Vol.37 No.7

Jul. 2020

报

JOURNAL OF JILIN INSTITUTE OF CHEMICAL TECHNOLOGY

文章编号:1007 ̄2853(2020)07 ̄0032 ̄04

基于 MATLAB 的膜片弹簧参数对性能影响及优化

图 2 膜片弹簧弹性特性曲线

值时 λ 1B 已经超过了其它两条曲线中的彻底分离

2 参数对膜片弹簧性能的影响分析

自由状态膜片弹簧的尺寸参数如图 1 中( a)

所示ꎬ其中 R 和 r 分别为此状态下膜片弹簧碟簧

处大、小端的半径ꎬh 代表膜片弹簧的钢板厚度.

当膜片弹簧受到压紧力时ꎬ根据其受力大小的变

化ꎬ在子午断面绕中性点 O 转动 [3] .膜片弹簧受到

压盘和支撑环的共同作用ꎬ其加载点至圆心半径

分别用 R 1 和 r 1 表示ꎬ如图 1( b) 所示ꎬH 代表自由

Байду номын сангаас

33

所受压紧力 F 1 的增大ꎬ离合器主从部件接触更为

紧密、工作更加稳定.同时 H 取极大值时膜片弹簧

磨损极限变形量 Δλ 较极小值时增大近一倍ꎬ膜

片弹簧的使用寿命延长. 因此可适当增加自由状

态膜片弹簧的内截锥高度 H 数值ꎬ实际生产中也

常增大碟簧圆锥底角 α [8] .

膜片弹簧钢板厚度 h 为极小值时ꎬ膜片弹簧

1.0) λ 1H

[7]

.λ 1A 为膜片弹簧的最大磨损形变的极

限值ꎬλ 1C 为膜片弹簧工作分离形变. 膜片弹簧在

受到支撑环荷载 F 1 工作时其形变量由 λ 1B 向 λ 1C