模具进度与异常

影响模具质量和进度的原因分析及解决办法

影响模具质量和进度的原因分析及解决办法国际金属加工网2012年01月16日一、影响模具质量的原因分析:1、影响模具质量的外部原因有:(1)产品的设计质量产品的设计应具有良好的冲压工艺性、铸造锻造工艺性等,否则,模具难以实现产品的形状和尺寸精度要求,只能用机加的方法来实现。

如FJL205C-22001动片,产品设计成尖棱尖角,造成冲压模具凹凸模崩块或开裂,模具寿命较低。

产品尺寸精度较高时,模具无法保证产品要求。

(2)产品的工艺质量冲压工艺不合理,会造成产品的形状和尺寸精度达不到要求,如整修余量过大,会造成产品断面质量差。

毛料展开尺寸计算不准确,会造成产品弯曲或拉深后尺寸精度达不到要求。

如外贸转包产品孔的精度较高,用模具整孔时,冲头易断,改用钻孔铰孔后,可以满足生产要求。

铸造工艺不合理,!产品无法浇铸成形。

铸件、锻件、橡胶件收缩率等工艺参数给得不准确,会造成模具报废或返修。

对子返修模具,产品工艺提出的故障不全或不准确,会造成模具多次返修和试模。

(3)模具老化冲压件厂目前仍有许多六、七十年代制造的模具在使用,许多模具零件磨损,寿命已到,但是由子没有新模具的制造,为满足生产需要,死马当活马医,造成模具频繁返修,多次试模。

(4)产品材料每批次产品材料的材质如硬度、厚度的微小变化,对模具的凹、凸模间隙,产品的弯曲回弹角有较大的影响;造成使用同一套模具时,上一批产品合格,下一批产品不合格;模具随着产品材料的变化而变化。

这就增加了模具的返修次数。

(5)模具材料及热处理模具关键件均为锻件,锻件质量的好坏直接影模具的寿命;锻件组织中碳化物分布是否均匀,锻件级别是否达标,造成模具在使用中易开裂、崩刃、掉块,影响试模合格率及使用寿命。

另外热处理质量也是直接影响模具质量的一个因素,淬火硬度过高,模具易开裂、掉块;过低,影响产品尺寸及模具寿命。

(6)试模的影响试模设备的精度,试模人员的技能、经验,试模问题是否暴露全面,都对试模次数有很大影响。

模具的检查方法

模具的检查方法一、背景介绍模具是工业生产中常用的一种工具,用于创造各种产品的形状和尺寸。

为了确保模具的质量和使用效果,需要进行定期的检查和维护。

本文将介绍模具的检查方法,以确保模具的正常运行和延长使用寿命。

二、模具检查的目的模具检查的目的是发现模具的问题和缺陷,及时采取措施进行修复和维护,以确保模具的正常运行和生产效率。

三、模具检查的步骤1. 外观检查:- 检查模具表面是否有明显的损伤、磨损或者腐蚀等情况。

- 检查模具的连接部位是否松动或者变形。

- 检查模具的标记和编号是否清晰可见。

2. 尺寸测量:- 使用测量工具(如千分尺、游标卡尺等)测量模具的尺寸,与设计图纸进行比对。

- 检查模具的尺寸是否满足要求,是否存在偏差或者变形。

3. 零件检查:- 检查模具的零件是否完整,是否有缺损或者损坏。

- 检查模具的零件是否有变形或者磨损,需要及时更换或者修复。

4. 润滑检查:- 检查模具的润滑系统是否正常运行,是否有漏油或者阻塞的情况。

- 检查润滑油的质量和使用情况,及时更换或者添加润滑油。

5. 操作检查:- 检查模具的操作是否灵便,是否有卡滞或者卡死的情况。

- 检查模具的开合速度和力度是否正常,是否需要进行调整。

6. 清洁检查:- 检查模具的清洁情况,是否有杂物或者污垢积聚。

- 使用适当的清洁剂和工具进行清洁,保持模具的清洁和卫生。

7. 使用记录:- 记录模具的使用情况,包括使用时间、使用次数等。

- 根据使用记录,制定合理的维护计划和周期。

四、模具检查的频率模具的检查频率应根据模具的使用情况和生产需求来确定。

普通来说,模具的定期检查可以按照以下频率进行:- 日常检查:每天使用模具后进行简单的外观检查和清洁。

- 周期检查:每周进行一次细致的检查,包括尺寸测量、零件检查等。

- 定期检查:根据使用记录和生产情况,制定合理的定期检查计划,如每一个月或者每一个季度进行一次全面检查。

五、模具检查的注意事项1. 检查过程中要注意安全,避免触摸尖锐或者烫热的部位。

模具加工异常报告范文

[公司名称]

[公司地址]

[日期]

致:[相关部门负责人]

主题:模具加工异常报告

尊敬的领导:

我在此向您报告一起模具加工异常情况。

以下是详细信息:

1. 异常描述:

我们发现在最近的模具加工过程中出现了以下异常情况:

- [描述异常情况1]

- [描述异常情况2]

- [描述异常情况3]

2. 影响范围:

这些异常情况对于生产进度、产品质量以及设备运行状态产生了一定的影响,具体表现为:

- [描述异常情况对生产进度的影响]

- [描述异常情况对产品质量的影响]

- [描述异常情况对设备运行状态的影响]

3. 原因分析:

经过初步调查和分析,我们认为造成这些模具加工异常的原因可能包括:

- [列出可能引起异常的原因1]

- [列出可能引起异常的原因2]

- [列出可能引起异常的原因3]

4. 处理措施:

为解决上述异常情况,我们已经采取了以下措施:- [描述已采取的措施1]

- [描述已采取的措施2]

- [描述已采取的措施3]

5. 后续计划:

我们计划采取以下进一步措施,以确保模具加工过程的稳定性和正常运行:

- [描述后续计划1]

- [描述后续计划2]

- [描述后续计划3]

请您对此异常情况给予关注,并指导我们进一步完善处理措施,以降低异常发生的风险,保证我们的加工工作能够顺利进行。

谢谢您对我们工作的支持与配合!

顺祝商祺,

[您的姓名]

[您的职务]

[联系方式]。

模具工件异常报告

模具工件异常报告一、问题描述在模具生产过程中,发现部分工件出现异常情况。

异常工件主要表现为尺寸偏差超标、表面质量不达标、破损或损坏等问题。

以下是异常工件的具体情况及问题描述:1.尺寸偏差超标:部分工件的尺寸偏差超过了所需的容许范围,导致工件不能正常组装和使用。

其中包括直径、深度、高度等尺寸参数偏差越界的工件。

2.表面质量不达标:部分工件表面存在明显的瑕疵、划痕、凹坑等问题,严重影响了工件的外观质量。

这些问题主要出现在模具工作面、支撑面以及模具间隙等处。

3.破损或损坏:部分工件在运输和装卸过程中发生破碎或损坏,原因可能是包装不合理或操作不当。

工件的破损或损坏导致其无法投入使用,严重影响生产进度和产品质量。

二、问题分析1.尺寸偏差超标的问题可能是由于模具在生产过程中的磨损或断裂导致的,也可能是生产操作不规范导致的。

另外,材料的品质也可能对工件尺寸产生影响。

2.表面质量不达标的问题可能是由于工艺参数调整不当、模具材料质量差或生产过程中的划伤、碰撞等造成的。

此外,模具的清洁维护也会对表面质量产生影响。

3.破损或损坏的问题主要是由于在运输和装卸过程中未能采取有效的保护措施,对工件进行妥善包装和固定。

三、解决方案针对以上问题,制定以下解决方案:1.尺寸偏差超标问题:-对模具进行定期维护、保养,检查模具的磨损情况,及时更换磨损过度的模具。

-加强质量控制,并优化生产工艺参数,确保工件在规定范围内的尺寸偏差。

-对生产操作进行培训和指导,提高员工的操作规范性和技术水平。

2.表面质量不达标问题:-优化生产工艺参数,确保模具在生产过程中的温度、压力等控制合理。

-选择高质量的模具材料,确保模具的耐磨性和抗划伤性能。

-定期进行模具的清洁和维护,避免灰尘、污渍等对模具表面质量的影响。

3.破损或损坏问题:-设计合理的包装方案,确保工件在运输和装卸过程中的安全性。

-增加运输时的防震措施,保护工件免受震动和撞击的影响。

-提供专业培训,加强装卸操作人员的技能和操作规范。

AT项目计划进度管控规定

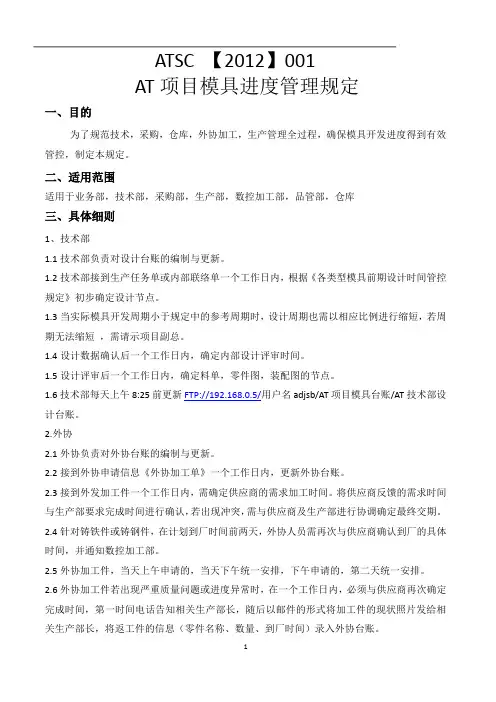

ATSC 【2012】001AT项目模具进度管理规定一、目的为了规范技术,采购,仓库,外协加工,生产管理全过程,确保模具开发进度得到有效管控,制定本规定。

二、适用范围适用于业务部,技术部,采购部,生产部,数控加工部,品管部,仓库三、具体细则1、技术部1.1技术部负责对设计台账的编制与更新。

1.2技术部接到生产任务单或内部联络单一个工作日内,根据《各类型模具前期设计时间管控规定》初步确定设计节点。

1.3当实际模具开发周期小于规定中的参考周期时,设计周期也需以相应比例进行缩短,若周期无法缩短,需请示项目副总。

1.4设计数据确认后一个工作日内,确定内部设计评审时间。

1.5设计评审后一个工作日内,确定料单,零件图,装配图的节点。

1.6技术部每天上午8:25前更新FTP://192.168.0.5/用户名adjsb/AT项目模具台账/AT技术部设计台账。

2.外协2.1外协负责对外协台账的编制与更新。

2.2接到外协申请信息《外协加工单》一个工作日内,更新外协台账。

2.3接到外发加工件一个工作日内,需确定供应商的需求加工时间。

将供应商反馈的需求时间与生产部要求完成时间进行确认,若出现冲突,需与供应商及生产部进行协调确定最终交期。

2.4针对铸铁件或铸钢件,在计划到厂时间前两天,外协人员需再次与供应商确认到厂的具体时间,并通知数控加工部。

2.5外协加工件,当天上午申请的,当天下午统一安排,下午申请的,第二天统一安排。

2.6外协加工件若出现严重质量问题或进度异常时,在一个工作日内,必须与供应商再次确定完成时间,第一时间电话告知相关生产部长,随后以邮件的形式将加工件的现状照片发给相关生产部长,将返工件的信息(零件名称、数量、到厂时间)录入外协台账。

2.7外协人员每天下班前更新FTP://192.168.0.5/用户名adjsb/AT项目模具台账/外协台账3.采购部3.1采购部负责对特殊部品交期台账的编制与更新。

3.2常规零件:按照零件采购周期表进行采购,采购部在接到料单后,二个工作日内将采购信息录入ERP。

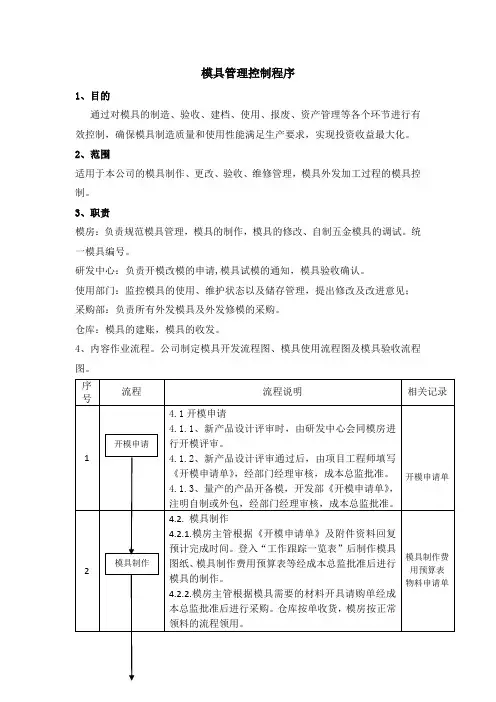

模具管理控制程序

模具管理控制程序

1、目的

通过对模具的制造、验收、建档、使用、报废、资产管理等各个环节进行有效控制,确保模具制造质量和使用性能满足生产要求,实现投资收益最大化。

2、范围

适用于本公司的模具制作、更改、验收、维修管理,模具外发加工过程的模具控制。

3、职责

模房:负责规范模具管理,模具的制作,模具的修改、自制五金模具的调试。

统一模具编号。

研发中心:负责开模改模的申请,模具试模的通知,模具验收确认。

使用部门:监控模具的使用、维护状态以及储存管理,提出修改及改进意见;采购部:负责所有外发模具及外发修模的采购。

仓库:模具的建账,模具的收发。

4、内容作业流程。

公司制定模具开发流程图、模具使用流程图及模具验收流程图。

模具的检讨书怎么写

尊敬的领导:您好!在此,我谨以诚挚的态度,就近期在模具工作中出现的失误进行深刻的检讨。

现将检讨内容如下:一、检讨背景近期,我在负责某型号模具的生产过程中,由于对模具结构、工艺要求理解不透彻,导致模具在生产过程中出现了一系列问题,影响了生产进度和产品质量。

现将具体问题及原因分析如下:二、检讨内容1. 对模具结构理解不透彻在接到模具设计图纸后,我未能对模具结构进行详细分析,导致在模具加工过程中,未能准确把握关键尺寸和公差要求。

具体表现在以下几个方面:(1)在加工模具关键部位时,未能严格按照图纸要求进行加工,导致模具尺寸偏差较大。

(2)在模具装配过程中,由于对模具结构理解不透彻,未能正确安装模具零件,导致模具装配质量不合格。

2. 对模具工艺要求掌握不足在模具生产过程中,我对模具工艺要求掌握不足,导致以下问题:(1)在加工模具时,未能严格按照工艺要求进行加工,导致模具加工精度不达标。

(2)在模具装配过程中,由于对工艺要求掌握不足,未能确保模具装配质量。

3. 缺乏沟通与协作在模具生产过程中,我未能及时与设计、生产等部门进行沟通与协作,导致以下问题:(1)在设计阶段,未能及时将模具结构修改意见反馈给设计部门,导致模具设计存在缺陷。

(2)在生产过程中,未能及时将生产问题反馈给生产部门,导致生产进度延误。

三、改进措施1. 加强学习,提高自身业务水平针对以上问题,我将加强学习,提高对模具结构、工艺要求的理解,确保在今后的工作中能够准确把握关键尺寸和公差要求。

2. 严格执行工艺要求,确保模具质量在模具生产过程中,我将严格按照工艺要求进行加工和装配,确保模具质量。

3. 加强沟通与协作,提高工作效率在今后的工作中,我将加强与设计、生产等部门的沟通与协作,确保模具生产顺利进行。

四、总结此次模具生产过程中出现的失误,给我敲响了警钟。

我将以此为鉴,认真反思,切实改进工作方法,提高自身业务水平。

同时,我也将以此为教训,加强对团队其他成员的培训,共同提高模具生产质量。

分析塑胶模具开发的进度管理

分析塑胶模具开发的进度管理摘要:在塑胶模具的开发过程中,其进度管理工作目前还存在很多问题急需解决,而本文就围绕这一问题进行简要的分析,并且根据进度管理工作中常见的问题,为其提出了几点较为合理且有效的解决方法和解决的措施,从而逐渐的提高控制塑胶模具开发中进度管理的精度。

关键词:塑胶模具开发;进度管理;分析引言针对模具开发工作中ODM作业模式下的进度管理工作,目前主要通过了解模具生产厂商客户订单的特点并利用项目管理方法进行综合分析,从而选择最为符合该种订单特点的模具开发进度管理模式,从而尽可能的满足客户订单中模具开发的各种需求,这也是本文所要分析的主要问题,并结合模具开发进度管理工作的现状以及问题,为其提供了几点较为合理且效率较高的解决方法和措施。

1模具开发进度管理现状1.1模具开发缺乏有效的与产品设计沟通的方法和数据管理平台(1)资源的共享和传输存在困难,缺乏标准和规范;在模具的开发过程中,生产厂商与客户之间的沟通途径只有电子邮件一种方式,导致客户的需求和问题不能及时的传达,对模具开发的进度造成了一定的影响;模具开发工作变更过程复杂又缺少与客户之间的随时的沟通;不具备档案管理平台,导致协同作业、同步工程难以实现。

(2)档案管理方面:档案管理主要依赖人力来实现,人为的信息管理缺乏一定的安全性和时效性;在模具的开发工作出现一定的变更时,变更的信息通过文字的方式难以高效快速的传达到生产一线,并且复杂的过程也提高了失误的概率,导致档案管理工作存在一定的隐患。

1.2模具订单的特殊性及多种影响因素(1)在模具开发的旺季,模具的订单数量极多导致同时进行的生产制造的模具达到上百件,这一过程也就大大的提升了生产工作工序的数量;工件生产制造的工段难以统一,导致零件生产的进度难以掌握,这也就造成了模具开发工作中进度管理工作难以开展;(2)在模具的开发和生产过程中,对人员的专业性要求较高且需要其具有一定的工作经验,同时模具开发过程中设计要求和生产计划的变更,主要是因为客户的ECN要求,这也就造成了模具的生产管理计划不断的做出改变。

模具修理流程ppt课件

u生产计划内完成内部修.理

确认生产计划

安排试模

计划外

计划内

依试模流程执行

协调会议 模具外发

跟踪进度 追回模具

u生产计划内完成委外修理 u计划外主导协商会议 u进度异常时及时通报相关

部门并追回模具

u生产计划通知试周日期 u试模合格品保签订合格样件 u试模不合格依修模流程执行

l责任部门开立修模单必 须有对应的不良样件验。

品保部

收到模具修理单 品保部产品确认

判定Leabharlann OKNG模具正常生产

u对产品状态的确认 u修模单注明判定意见

裁 制作 审核 承认 决 戚建玲

模具组

采购部

生产计划

关联标准

接收模具修理单

模

修

常具

理

异

方

操 常模厂委

作 不

规 磨

具异理

内 部

外 修

当 损常修模

u模具修理单中注明模具异 常的原因

u在修理单中注明修理方案 u在修理单中注明修理周期

l责任部门开立修模单后 必须经品保部验证产品 的状态。

l模具的修理如涉及到变 更事项,必须经技术部 签字的认可。

l模具组在修模单中必须 注明修理方案,以备后期 追踪与结账。

l模具组与生产单位对模 具异常的责任判定意见 一致,且记录到修模单 中,以便后期的结账。

l采购部负责模具修理进 度,计划负责通知试模 日期。

冲压模具常见异常及排除方法PPT课件

1.確實執行刀口保養辦法

2.模具要定量翻新維護其整體精度

3.消耗性備品定期更換,並做好模具履歷的登記工作以方便壽命管制

4.更換工件,要做前置處理,並確認相關品質狀況

精品课件文档,欢迎下载,下载后可以复制编辑。 更多精品文档,欢迎浏览。

5.成型模仁磨損嚴重(見圖-12)

6.成型模仁R角未倒角拋光(包括定位R角和成型R角)

7.沖子.模仁鬆動

8.LIFT在模仁內晃動(見圖-13)

9.LIFT浮料高度不良(以成型模板厚為20.000,T=0.200,“U”型H=0.43)(見圖-14)

10.LIFT浮料強度NG(一般採用紅色以上的加重彈簧)(見圖-15)

處理對策

1.根據刀口壽命管制,檢視刀口磨損程度,更換嚴重磨損之刀口.一般來說模仁設計直面段為3.00mm,磨去2.50mm時,要考慮更換,沖子磨去4~5mm時更換之(見圖-8)

2.研磨落料刀口

5.固定鬆動之模仁或入塊

4.調整浮料彈力及高度(LIFT浮料彈力不能太強,否則極易壓傷坯料,一般選用∅6,線徑為1.0的線簧,當然也不能太弱,否則高速時不及時浮料,造成坯料被模仁拉傷)

冲压模具常见异常及排除方法

二.“U”型成形過程中常見異常 現象

2.“U”形銅絲(內側.外側,底部銅絲)(見圖-5)

1.“U”形成形高低差

3.“U”形成形間隔性高低差(見圖-4)

4.“常見異常潛在原因及處理對策

“U”形成形高低差

潛在原因

<一>落料部分

1.料條扇形,高速時影響定位.

11.成型模仁太緊

1.調整預成型間隙

處理對策

2.更換OK之成型沖子(利用檢測設備對零件進行尺寸確認)