品质管理作业系统之切削加工留量标准

机械加工余量标准

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

磨削加工余量标准

磨削加工余量标准 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】·机械加工余量标准25EQY—19-1999 1.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

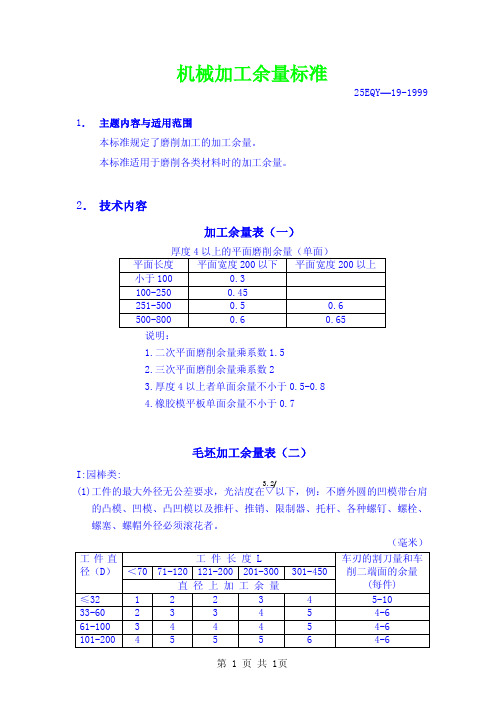

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)平面长度平面宽度200以下平面宽度200以上小于100100-250251-500500-800说明:1.二次平面磨削余量乘系数2.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工件直径(D)工件长度 L车刃的割刀量和车削二端面的余量(每件)<7071-120121-200201-300301-450直径上加工余量≤32122345-10 33-60233454-6 61-100344454-6 101-200455564-6当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工件直径(D)工件长度 L车刃的割刀量和车削二端面的余量(每件)<5051-8081-150151-250251-420直径上加工余量≤15334455-1016-32344565-1033-60445665-861-100555675-8101-200666775-8当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。

机械加工余量标准

机械加工余量标准25EQY—19-1999 1.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)说明:1.二次平面磨削余量乘系数2.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)销、肩台须磨加工的凸模或凸凹模等。

(毫米)当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)以下无公差配合要求者,例如:固定板、退料板等。

(毫米)注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面平面每面磨量二、端面端面每面磨量注:20-40%粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限加工粗糙度不低于▽,端面留磨量φ6以下小孔研磨量表(七)注:本表只适用于淬火件淬火前小孔需占铰粗糙度▽以上当长度e小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

机械加工余量标准

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面第 3 页共18页注:20-40%如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限1.30.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

第 5 页共18页表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度第 7 页 共 18页前道工序的加工结果等具体情况而定。

第9 页共18页第 11 页 共 18页第13 页共18页第15 页共18页1. 加工总余量的确定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

切削用量的确定

总之,切削用量的具体数值应根机床性 能、相关的手册并结合实际经验用类比方 法确定。同时,使主轴转速、切削深度及 进给速度三者能相互适应,以形成最佳切 削用量。

2.进给速度的确定 进给速度是数控机 床切削用量中的重要参数,主要根据零件 的加工精度和表面粗糙度要求以及刀具、 工件的材料性质选取。最大进给速度受机 床刚度和进给系统的性能限制。确定进给 速度的原则:

1)当工件的质量要求能够得到保证时, 为提高生产效率,可选择较高的进给速度。 一般在100200mm/min范围内选取。

1.主轴转速的确定主轴转速应根据允许的 切削速度和工件(或刀具)直径来选择。 其计算公式为: n=1000v/πD 式中 v---切削速度,单位为m/min,由刀具的耐用 度决定;n-- -主轴转速,单位为 r/min; D----工件直径或刀具直径,单位为mm。 计算的主轴转速n最后要根据机床说明书选 取机床有的或较接近的转速。

2)在切断、加工深孔或用高速钢刀具加 工时,宜选择较低的进给速度,一般在 20~50mm/min范围内选取。

高时,进给速度应选小些,一般在20~ 50mm/min范围内选取。

3)刀具空行程时,特别是远距离“回零” 时,可以设定该机床数控系统设定的最高 进给速度。

3.背吃刀量确定 背吃刀量根据机床、 工件和刀具的刚度来决定,在刚度允许的 条件下,应尽可能使背吃刀量等于工件的

切削用量的确定

数控编程时,编程人员必须确定每道 工序的切削用量,并以指令的形式写入程 序中。切削用量包括主轴转速、背吃刀量 及进给速度等。对于不同的加工方法,需 要选用不同的切削用量。切削用量的选择 原则是:保证零件加工精度和表面粗糙度, 充分发挥刀具切削性能,保证合理的刀具 耐用度;并充分发挥机床的性能,最大限 度提高生产率,降低成本。

机械加工余量标准

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

FA.RO. ACCIAI S.r.l.Le informazioni e dati riportati sono di natura indicativa, pertanto non vanno considerati come garanzia per applicazioni particolariFA.RO. ACCIAI Via F.lli Bandiera 15 20056 Trezzo s/Adda - Mi tel. 02 90 96 28 25 ra. fax 02 90 96 25 77(Mod 18nc Rev 00)18NiCrMo5 CORRISPONDENZE INTERNAZIONALIUNI 7846 EURONORM AFNOR DIN AISI/SAE W.nr.18NiCrMo5 17NiCrMo5 18NCD6 - - -ANALISI CHIMICAC Si Mn Cr Ni Mo S P0,15-0,21 £0,40 0,60-0,90 0,70-1,00 1,20-1,50 0,15-0,25 £0,035 £0,035 STATO DI FORNITURANaturale di laminazione a caldo (UNI 7846 5.2.1)TRATTAMENTO TERMICOCementazione: 870 - 900 °CTempra di nucleo: 840 - 870 °CTempra dellasuperficie cementata: 800 - 830 °CMezzo di tempra: olioRinvenimento: 150 - 200 °Cle temperature per il trattamento di carbocementazione sono date a titolo indicativo; inpratica le temperature e le altre condizioni devono essere scelte in modo da ottenere lecaratteristiche volute.IMPIEGHIAcciaio legato al Ni Cr Mo, è largamente impiegato per parti di macchine sottoposteall’usura (ingranaggi e pignoni di ogni tipo e per gli usi più severi, alberi a camme, boccoleper perni) che richiedono un’elevata durezza superficiale, buona tenacità a cuore, ottimecaratteristiche meccaniche.。

切削用量切削用量三要素

切削用量切削用量三要素

切削用量是指在切削加工过程中,切削刀具与工件之间的相对运动引起的材料去除量。

切削用量的大小直接影响着加工效率、刀具寿命和加工质量。

切削用量的三个要素是进给量、切削深度和切削速度。

1.进给量:进给量是指单位时间内工件在切削方向上的移动量。

进给量的大小直接影响着加工效率和表面质量。

通常情况下,增加进给量可以提高加工效率,但过大的进给量会引起切削力过大、切削温度升高、刀具磨损加剧、表面质量下降等问题。

因此,在确定进给量时需要考虑工件材料、加工精度要求、刀具耐磨性等因素。

2.切削深度:切削深度是指切削刀具与工件之间在切削方向上的垂直距离。

切削深度的大小对切削用量、加工精度和刀具寿命都有影响。

增加切削深度可以提高加工效率,但过大的切削深度容易导致刀具振动、切削力过大、切削温度升高等问题,甚至会破坏刀具和工件。

因此,在确定切削深度时需要综合考虑刀具的刚性、工件的材料性质、加工精度要求等因素。

3.切削速度:切削速度是指切削刀具在切削过程中与工件相对运动的速度。

切削速度的大小对切削用量、刀具寿命和表面质量都有影响。

增加切削速度可以提高加工效率,但过大的切削速度容易导致切削温度升高、刀具磨损加剧、切削力过大等问题,甚至会破坏刀具和工件。

因此,在确定切削速度时需要考虑工件材料、切削刀具的材料和涂层、刀具的耐磨性等因素。

总之,切削用量的大小需要根据具体加工要求和材料特性来确定,要综合考虑进给量、切削深度和切削速度三个要素,以达到高效、稳定和精确的加工效果。

2.磨削加工余量标准

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)平面长度 平面宽度200以下 平面宽度200以上 小于100 0.3 100-250 0.45 251-500 0.5 0.6 500-800 0.6 0.65 说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工 件 长 度 L <70 71-120 121-200 201-300 301-450 工件直径(D ) 直 径 上 加 工 余 量车刃的割刀量和车削二端面的余量(每件) ≤32 1 2 2 3 4 5-10 33-60 2 3 3 4 5 4-6 61-100 3 4 4 4 5 4-6 101-200 4 5 5 5 6 4-6当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工 件 长 度 L <50 51-80 81-150 151-250 251-420 工件直径(D ) 直 径 上 加 工 余 量车刃的割刀量和车削二端面的余量(每件) ≤15 3 3 4 4 5 5-10 16-32 3 4 4 5 6 5-10 33-60 4 4 5 6 6 5-8 61-100 5 5 5 6 7 5-8 101-200 6 6 6 7 7 5-8 当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不(1)不淬火钢表面粗糙配合要求者,例如:固定板、退料板等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品质管理作业系统之切削加工留量标准

1.目的

为加工者提供正确的余量标准,符合后工段之需求,确保加工工件质量,为客户提供

满意的产品.

2. 适用范围

冲模二厂加工部CNC 模板加工单位均适用之

3. 主要职责与权限

3.1课长

倡导加工者正确使用加工留量标准作业并作教育训练.

3.2组长

督导员工以此标准作业并加以指正与改进.

3.3组员

认真执行此作业标准,以保证刀具与机台的使用寿命.

4. 程序内容

4.1. M/C给EDM留量标准

4.1.1 对于GP-M/C-W/E-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.3mm.

4.1.2 对于M/C-GP-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.5mm.P

M加

工时需严格控制出货工件之变形量,不可超过0.3mm,GP去除余量时需控制EDM

预留深度.

4.1.3 对于需H之模板,单边给EDM预留0.5-0.6mm,深度预留0.3mm+工件实际厚度

余量

的一半.GP 研磨厚度时需控制EDM 预留深度.

4.1.4 对于特殊工件MC 无法成型,MC 给EDM 留料方法:

4.1.4.1 拐角处为直角之盲槽,当宽度≦12mm 时,如图〈1〉MC 用等槽宽直径之

刀具轻切削铣过,由EDM 直接清角,当槽宽>12mm 时,如图〈2〉MC 用

大刀成型,

用¢6之刀具为EDM 清角去余量.

4.1.4.2 对于已H 之后之模板,1.51 ≦R ≦2.5槽深超过9MM 需用水泥钻清角,钻尖

由

EDM 修平.如图〈3〉对于R 角<1.5MM 之工件,MC 无需逃料由EDM 自行到

位.

4.1.4.3 对于公差一边为0.01MM ,三边为0.1MM 之盲槽,MC 必须将公差0.1MM 之

尺寸

到位(需H)如拐角处为直角由EDM 清角.

R

图三

4.1.4.4所有盲孔和异形槽均参照以上留量标准进行给EDM 留量.

4.2 M/C 给W/E 留量标准

圖二 EDM

清角

4.2.1 线割不做无屑加工之小孔,M/C应保证单边0.75mm以上余量打入孔,方便线割

取料.

4.2.2 下模板上¢4.00以下的高精度小孔,脱料板和夹板上,¢3.00以下的高精度小孔,

均由线割做无屑加工,M/C打预孔单边留0.5-0.6mm .

4.2.3 直径在¢2.0以下的高精度圆孔或异形孔,M/C用¢0.8中心钻打印迹后送W/E

自行

打孔或再用小钻头加深1.5mm左右送热处理后由线割自行打孔.

4.2.4 打预孔之钻头不要过小,在保证单边余量足够的情况下一般用¢4─¢1.5即可.

4.2.5 直径小于¢8的刀口斜度圆孔,M/C在背部逃大于刀口孔径1.2mm的圆孔(即单边

扩

0.6mm) 深度:Z=T(板厚)-刀口高度+钻尖+0.25mm.

4.2.6 当工件外形或工件内部有宽槽较大时,需M/C逃料,单边留量5mm,W/E再加工到位.

4.2.7 以上几种加工状况,无论是热处理均适用之,其它加工方法根据加工实际情况而定.

4.3 M/C给GP/G留量

4.3.1 对于较小模板(300*400以下)需热处理之工件,加工盲槽,深度留量0.3mm,单

边

留量0.3mm-0.4mm;对于较大之模板且需热处理,加工盲槽时,深度留量

0.6mm-0.7mm,

单边留量0.3mm-0.4mm.

4.3.2 需热处理易变形材质,如:YK30等需自行加大余量标准,防止工件热处理后产生大

量变形造成工件异常

4.4 型腔加工留量

4.4.1 对于R角型腔先用直径≧2R的钻头清角到位.

4.4.2 用φ25舍弃式铣刀粗逃模腔,侧面单边也留1mm,底面留量0.5mm.

4.4.3 用直径等2R角的粗铣刀二次粗逃型腔,侧面单也预留0.3mm,底部留量0.3mm.

4.4.4 GP完成后,MC2精修型腔,用直径≦2R角后精铣刀进行精加工,侧面单也留

0.15mm,底

部到位,完成后送JG研磨.

4.5.高精度孔加工

4.5.1 选用直径小于孔径的潜水(或钻头)打底孔.

4.5.2 选用对应孔径之粗搪刀进行粗搪或选用合适的舍弃式铣刀循边铣孔,侧面单边也

须留0.5~1.0mm.

4.5.3最后用可调式精搪刀进行精加工,试搪后再按加工加工精度到位或单边也预留

0.15mm给JG加工.。