数控加工中心刀具转速进给参考表

加工中心切削转速和进给速度计算方法及公式

数控加工中心的切削转速和进给速度:1:主轴转速=1000Vc/πD2:一般刀具的最高切削速度(Vc):高速钢50 m/min;超硬东西150 m/min;涂镀刀具250 m/min;陶瓷·钻石刀具1000 m/min 3加工合金钢布氏硬度=275-325时高速钢刀具Vc=18m/min;硬质合金刀具Vc=70m/min(吃刀量=3mm;进给量f=0.3mm/r)主轴转速有两种核算办法,下面举例说明:①主轴转速:一种是G97 S1000表明一分钟主轴旋转1000圈,也就是通常所说的恒转速。

另一种是G96 S80是恒线速,是由工件外表断定的主轴转速。

进给速度也有两种G94 F100表明一分钟走刀距离为100毫米。

另一种是G95 F0.1表明主轴每转一圈,刀具进给尺度为0.1毫米。

数控加工中刀具挑选与切削量的断定刀具的挑选和切削用量的断定是数控加工工艺中的重要内容,它不仅影响数控机床的加工功率,并且直接影响加工质量。

CAD/CAM技能的发展,使得在数控加工中直接利用CAD的规划数据成为或许,特别是微机与数控机床的联接,使得规划、工艺规划及编程的整个进程全部在核算机上完成,一般不需要输出专门的工艺文件。

现在,许多CAD/CAM软件包都供给主动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比方,刀具挑选、加工路径规划、切削用量设定等,编程人员只需设置了有关的参数,就可以主动生成NC程序并传输至数控机床完成加工。

因而,数控加工中的刀具挑选和切削用量断定是在人机交互状态下完成的,这与一般机床加工构成明显的对比,一起也要求编程人员有必要掌握刀具挑选和切削用量断定的基本准则,在编程时充分考虑数控加工的特色。

本文对数控编程中有必要面临的刀具挑选和切削用量断定问题进行了讨论,给出了若干准则和主张,并对应该注意的问题进行了讨论。

一、数控加工常用刀具的种类及特色数控加工刀具有必要适应数控机床高速、高效和主动化程度高的特色,一般应包含通用刀具、通用衔接刀柄及少量专用刀柄。

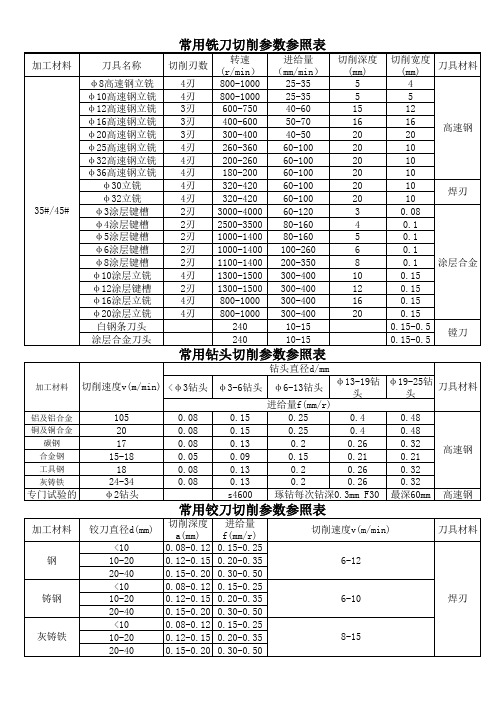

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常用的材料之一,其种类繁多,性能各异。

一般来说,低碳钢的硬度较低,加工时刀具转速可以相对较高,进给速度也可以适当加快。

例如,使用硬质合金刀具加工低碳钢时,转速可设置在 800 1200 转/分钟,进给速度为 015 025 毫米/转。

中碳钢的硬度和强度比低碳钢有所提高,因此刀具转速和进给速度需要相应降低。

转速通常在 600 900 转/分钟,进给速度约为 01 02 毫米/转。

高碳钢的硬度较高,加工难度较大,刀具转速一般控制在 400 600 转/分钟,进给速度为 008 015 毫米/转。

二、铝材铝材具有良好的延展性和导热性,加工相对容易。

在加工铝材时,刀具转速可以较高,以提高加工效率。

使用高速钢刀具,转速可达到1500 2000 转/分钟,进给速度为 02 03 毫米/转。

而采用硬质合金刀具时,转速甚至可以超过 2000 转/分钟,进给速度可达 03 05 毫米/转。

需要注意的是,在加工薄壁铝材零件时,为了防止变形,应适当降低转速和进给速度。

三、铜材铜材的延展性较好,切削时容易产生积屑瘤,影响加工表面质量。

对于黄铜,刀具转速一般在 600 1000 转/分钟,进给速度为 01 02 毫米/转。

青铜的硬度相对较高,转速可控制在 400 800 转/分钟,进给速度为 008 015 毫米/转。

四、铸铁铸铁的硬度较高,脆性较大。

在加工灰铸铁时,刀具转速通常在300 500 转/分钟,进给速度为 005 01 毫米/转。

球墨铸铁的韧性较好,加工时转速可以适当提高到 400 600 转/分钟,进给速度为 008 015 毫米/转。

五、工程塑料工程塑料的种类丰富,常见的有尼龙、聚碳酸酯等。

由于塑料的熔点较低,切削时容易产生粘连,因此刀具转速不宜过高。

一般来说,转速在 500 800 转/分钟,进给速度为 01 02 毫米/转。

六、不锈钢不锈钢具有较高的强度和耐腐蚀性,但加工难度较大。

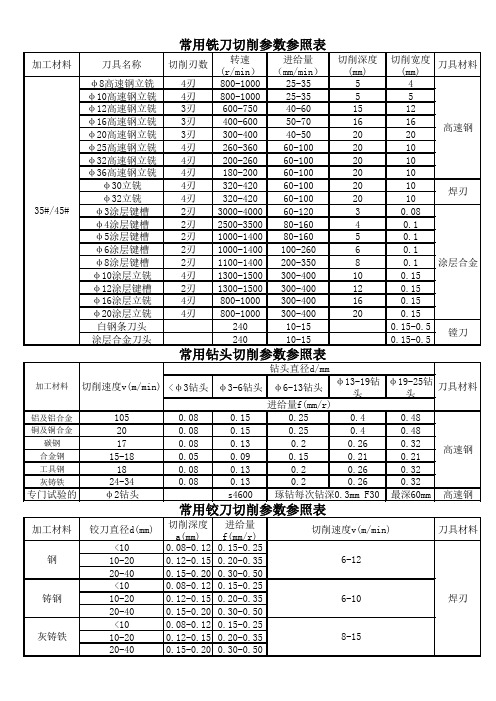

加工中心新刀具常用切削参数参照表1

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

转速 (r/min)

3300 3300 1800 3000 1500 3000 1300 2500 2000 3300 1800

进给量 (mm/min)

3800 3800 3800 3800 3800 3800 3800 3800 2500 3800 3800

切削深度 (mm) 0.1 0.1 0.6 0.3 0.8 0.3 1 0.3 0.5 0.6 0.6

切削宽度 (mm)

刀具材料

10 涂层合金

10

10

涂层合金

备注:此表仅供加工中心车间(使用新刀具时)参考

800

60

钻孔

800

20

扩孔

700

50

钻孔

400

60

钻孔

400

80

扩孔

120

40-50

精铰孔

120

40-50

精铰孔

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

φ68-72/T型刀

8

120-140

10-20 粗铣T型槽

焊刃

40Cr/滑块 φ68-72/T型刀

8

120-150

20-30 半精铣T型槽

12

φ16高速钢立铣 3刃

400-600

50-70

16

16

高速钢

φ20高速钢立铣 3刃

300-400

刀具进给和转速对照表

1200

1000

TAP-10-10

700

300

1000

500

1200

1000

TAP-10-5

700

300

1000

500

1200

1000

TAP-6-10

700

300

1000

500

1200

1000

TAP-6-5

700

300

1000

500

1200

1000

TAP-6-2

700

300

1000

500

1200

2000

800

3000

2000

14

1500

300

2500

500

2000

800

3500

2500

12

2000

800

2500

500

2000

800

3500

2500

10

3500

2000

2000

500

2000

800

3500

2500

8

5000

2500

4000

2000

2000

800

3500

2500

6

5000

2500

开粗

D36

65

(铝/500/1200)

光刀

D30

65

(铝/500/1200)

光刀

D25

100

(铝/500/1200)

光刀

D20

(铝100)(钢50)

(铝/500/1200)(钢/500/1000)

光刀

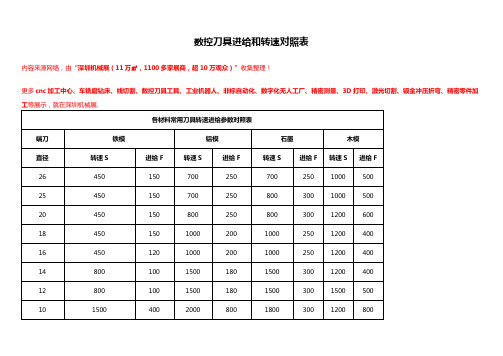

CNC各种材料选用刀具与转速参数表

CNC各种材料选用刀具与转速参数表

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

数控加工中心刀具转速进给参考表精选文档

0

800

100

使用G81

35

0

800

100

使用G81

40

0

600~800

80~100

使用G81

42

0

600~800

80~100

使用G81

48

0

600

80~100

使用G81

55

0

600

80~100

使用G81

精膛刀

Q值

S

F

备注

8~12

0

800

100

使用G81

12~14

0

800

100

使用G81

15~18

数控加工中心刀具转速进给参考表精选文档

CNC转速进给S50C参考

飞刀

下刀量

S

F

备注

11

2000

2000

P20*

13

2000

2000

P20*

17

2000

2000~2400

P20*

21

2000

2000~2400

P20*

26

2000

2000~2400

P20*

圆刀

下刀量

S

F

备注

35

1500

3000~3500

50以下

一律使用G73

麻花钻

Q值

S

F

备注

3以下

1

1500~1800

100

一律使用G83

3~

1~2

1200~1500

100

一律使用G83

6~

2

1000~1200

(完整版)加工中心新刀具常用切削参数参照表1

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

加工中心常用参数

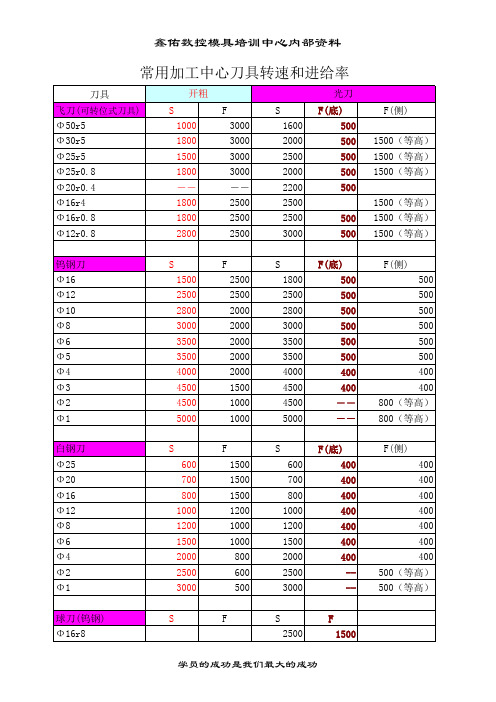

常用加工中心刀具转速和进给率

刀具使用原则和方法

1.钢件的加工应优先选用飞刀(可转位式刀具)

2.刀具选用原则是在允许的范围内尽量选用直径大的刀具,特别是在钢件的

粗加工中,尽量选用大飞刀(如Φ50r5)以提高效率

3.刀具转速设定的规律是直径越大,转速越慢,反之越快

4.飞刀一般都没有侧刃,因此在使用中一定要考虑到擦刀杆问题

5.用飞刀光刀时,一般都要先测刀

6.球刀不用于粗加工

7.钨钢刀较贵重,一般用于精光侧面

8.白钢刀一般只用来加工软质材料(如铜/铝)而铝件的加工只能选用白钢刀

注:以上数据主要是针对钢件加工,适用于最高转速8000r/min的机床,S表转速F表进给率

以上资料仅凭老师加工经验制定,可供参照,实际运用中可根据实际情况作相应调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CNC 轉速進給S50C參考飛刀下刀量S F 備註∅11 20002000P20*

∅1320002000P20*

∅1720002000~2400P20*

∅2120002000~2400P20*

∅2620002000~2400P20*圓刀下刀量S F 備註∅351500 3000~3500 P20*

∅501000 3000~3500 P20*

∅631000 3000~3500 P20*噴水鑽Q值S F 備註∅28 2 600~800 70~100 一律使用G73 ∅33 2 600~800 50~70 一律使用G73 ∅381~2 600~800 50~70 一律使用G73 ∅471~2 500~600 50以下一律使用G73 ∅541~2 500~600 50以下一律使用G73

麻花鑽Q值S F 備註∅3以下 1 1500~1800 100 一律使用G83 ∅3~∅1~2 1200~1500 100 一律使用G83 ∅6~∅ 2 1000~1200 100 一律使用G83 ∅9~∅ 2 800~1000 100 一律使用G83 ∅11~∅13 2 600~800 100 一律使用G83 ∅14~∅16 2 500~600 100 一律使用G83 ∅17~∅19 2 400~500 80~100 一律使用G83 ∅20~∅231~2300~400 80以下一律使用G83 ∅24~∅27 1~2300以下80以下一律使用G83 沉頭刀Q值S F 備註∅21 1~2 500 50~100 一律使用G73 ∅26 1~2 500 50~100 一律使用G73 ∅31 1~2 500 50~100 一律使用G73 ∅36 1~2 500 50~100 一律使用G73 ∅41 1~2 500 50~100 一律使用G73 ∅46 1~2 500 50~100 一律使用G73 ∅48 1~2 500 50~100 一律使用G73 ∅55 1~2 500 50~100 一律使用G73

粗膛刀Q值S F 備註∅20 0 800 100 使用G81∅25 0 800 100 使用G81∅30 0 800 100 使用G81∅32 0 800 100 使用G81∅35 0 800 100 使用G81∅40 0 600~800 80~100 使用G81∅42 0 600~800 80~100 使用G81∅48 0 600 80~100 使用G81∅55 0 600 80~100 使用G81精膛刀Q值S F 備註∅8~∅12 0 800 100 使用G81∅12~∅140 800 100 使用G81∅15~∅180 800 100 使用G81∅18~∅200 800 100 使用G81∅20~∅25 0 800 100 使用G81∅25~∅320 800 100 使用G81∅32~∅42 0 800 100 使用G81∅42~∅52 0 600 100 使用G81∅52以上0 600 100 使用G81

山維刀下刀量S F 備註∅3000 2000 修框或繞斜面∅ 1 3000 2000 修框或繞斜面光底刀下刀量S F 備註∅12 2500~3000 600~800

∅16 2500~3000 600~800

∅20 2500~3000 600~800

∅25 2500~3000 600~800

∅32 2000~2500 600~800

∅50 1500~1800 600~800

鎢鋼刀下刀量S F 備註∅3以下3000 400 頂針沉頭∅4 3000 400 頂針沉頭∅5 3000 400 頂針沉頭∅6 1500 500 光邊修框∅8 1500 500 光邊修框∅10 1500 500 光邊修框∅12 1500 500 光邊修框

銘曜張竣惟製作。