新型浆纱技术的发展及应用

无梭织机生产新纱线品种的浆纱技术

50 %

的 水平 ; 要 求控 制 纺 纱工 序 的 纤维

3

m m

纬 器 件 的 挤 压 摩 擦 大 大 增加 因 而 要 求 纱 线 有 较 高 的 强

、

损伤 和 短 绒 以 及 硬 并 丝 型 毛 羽 ; 要求

10

1T I

及以 上的毛 羽每

,

力 充 足 的 弹性 和 坚 牢的 耐 磨能 力

、

纱线 不超过

1I

、

¨、 u

‘

.

门I \ : h 儿

’

’ 、[ ^ I

一

l h

l

j

0

\

、

j . } 【 l L 【 、 、 [1) l 1 I

‘

。

I

_、 【 l :

,

】¨ }] I I

。

。

L

l

、

、

l 、 【 [1、 n

。

}1

i lL

"

}1

11 ^

’1 1

c l

l。n

『 I

、

IL

;\ l

.

1 ! ; II Ilj 【

s s

Lo

o m s

文 /萧 汉 滨

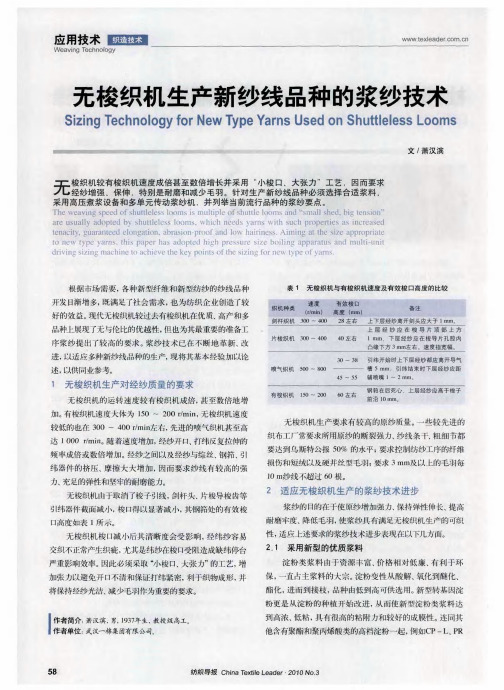

: j = 梭 织 机 较 有梭 织 机 速 度 成倍 甚 至 数 倍 增 长 并 采 用 小 梭 13 大 张 力 工 艺 因 而 要 求 / L 经 纱 增 强 保 伸 特 别 是 耐 磨 和 减 少 毛 羽 针 对 生 产 新纱 线 品 种 必 须 选 择合 适 浆 料 采 用 高 压 煮浆 设 备 和 多单 元 传 动 浆纱 机 并 列举 当前 流 行 品 种 的 浆纱 要 点

60

根

浆纱的名词解释

浆纱的名词解释浆纱是一种纺织品原材料,用于制作各种织物。

它是指通过把纤维材料经过特殊处理加强其织造性能和外观效果的一种纺织工艺。

浆纱的制作涉及多个步骤和技术,其最终的形态和性能对织物的质量和用途有着重要影响。

1. 浆纱的基本概念和发展历程浆纱是纺织工业中重要的环节之一。

它具有增加纤维强度、改善纺织品外观、提高织造效率等作用。

随着纺织技术的进步,浆纱工艺也得到了不断改进和完善。

古代的浆纱工艺主要依靠手工完成,经过梳理、浆泡和晾晒等步骤将纤维纺成纱线。

而现代化纺织工业中,浆纱的生产通常通过机械化和自动化设备完成。

2. 浆纱的制作工艺浆纱的制作涉及多个工艺环节。

首先,纤维材料经过梳理和清洗等步骤去除杂质,并且进行特殊处理以提高纤维的柔韧性和拉伸性。

然后,纤维材料通过拉丝机具有化学浸泡的方法进行浆泡处理,以增加纤维的粘合力和强度。

接下来,通过纺纱机将浆纱加工为纱线,并通过放线机或卷线机进行整理和收纱。

最后,将浆纱送入织机进行织造。

3. 浆纱的应用领域浆纱的应用领域广泛,涉及纺织、服装、家居等多个行业。

在纺织方面,浆纱主要用于生产高档纺织品,如高级服装、各类布料、家纺用品等。

它能够增加织物的光泽度和手感,使织物更加柔软舒适。

此外,浆纱还可以用于特殊用途纺织品的制作,如防火织物、抗菌织物等。

4. 浆纱的市场前景和发展趋势随着人们对纺织品品质要求的提高,浆纱逐渐成为纺织业发展的重要方向之一。

浆纱技术的发展,能够提高织物的质量和性能,增加产品附加值,满足不同用户的需求。

未来,随着纺织技术和工艺的不断创新,浆纱在纺织业市场中的地位将会更加重要。

结语:通过对浆纱的名词解释,我们可以了解到浆纱在纺织工业中的重要性和应用广泛性。

浆纱的制作工艺经过长期的发展和创新,取得了显著的进展。

同时,浆纱的市场前景也十分广阔,有着巨大的潜力。

未来,随着科技的进步和需求的变化,浆纱技术将继续不断发展,为纺织品行业带来更多的机遇和挑战。

浆纱机的技术进步与展望

“ 十一五 ” 期 间我 国棉纺 织行业 已拥 有织机 1 2 6 万台, 比“ 十 五” 末 增长 了3 1 . 1 %。 其 中无 梭织 机 占有率 由2 8 . 7 1 % 增长 到4 6 . 6 3 %, 国内 “ 十五” 期 间开发 的与无梭 织机 配套的 G A3 0 8 型、 G A 3 3 8 型、 G A 3 6 8 型等七单元传 动、 电脑控 制的新 型浆 纱机大量 投入使用 , 促 进了浆 纱机的技 术进步。

即时经过回 潮仪检测, 并通过信息反馈, 使车速相应调整, 使 回潮率保持在标准内, 并得到均匀控制。

1 . 7 后上蜡 ( 或后上油 )装置

包括 蜡块 融 化预 热和蜡 槽 温 度 自 控。 蜡 辊 温 度可软化 毛羽, 涂抹平滑剂使 毛羽贴伏服 , 纱 线光滑。 据使 用经验 , 一

1 . 2 普遍推 广双浆槽

结构坚 固, 精 度提高 , 能确 保两浆槽张 力和上 浆一 致 。

1 . 6 采用性能稳定耐用的回潮 仪

如 国际知 名 的Ma h l o 或S t r a n d b e r g  ̄1 ] 湿仪 。 浆 纱烘干后

浆槽液面高低和温度自 动控制可靠。 压浆力随车速变化无级 调节, 从而在浆液浓度和粘度稳定的条件下, 上浆率允差可 达到0 . 5~ 1 个百分点, 合格率大为提高。

充 ̄ l J 2 0 个以上 , 适 应经纱多头份 品种 需要 。 各经轴纱 线单 独

引出, 互 不干扰 , 便于处理 断头和 疵点 , 张 力均匀。 经轴 采用 滚动 轴承和 制动带, 利用小气缸分 别控制 各经轴退 绕张 力。

之配置高效浮筒式疏水器, 较过去热动力式疏水器排放通 畅, 故障少, 保证烘筒升温和节约蒸汽。 纱片包绕烘筒接触

浆纱机的新进展

1.3 GA312型浆纱机

图2 GA311流程图

图3 GA312流程图

如图3所示,浆槽后下方原有引纱装置加装水槽和施加高压的轧水辊,成为预湿装置。不预湿时,水 槽无水,仍可作为引纱装置使用。此外,该机型还配置浆液含固率检测和自控装置,以保证预湿上浆质量 稳定。

1.4 GA313型浆纱机

其结构与GA310型相似,但从前到后各辊和烘筒的幅宽由原有2000 mm增加到2400 nlln,相应的纱 片工作宽度由1800 mm增加到2200 mln。可适应97 tex-5 tex(68—1208)棉,涤棉及化纤混纺织物的经纱 上浆。经纱头份可达24000根,可用于宽幅织物,特高密织物,降低经纱排列的覆盖率,提高上浆质量。目 前已向国外出口供应。

第十四届全国浆纱与浆料应用技术研讨会文集

浆纱机的新进展

箫汉滨

(武汉一棉集团有限公司)

摘要:从2014年上海国际纺织机械展览会看,浆纱机总体进展在于宽幅化、多浆槽及多 单元传动。浆槽主压浆辊趋向于横向加压,便于烘筒高架及纱线出浆槽无障碍的重直上引,也利 于安装湿分绞装置贴伏毛羽。另外,减少压辊,减小浆槽并使浆槽可升降,便于了机换轴,也是值 得注意的改进。多单元传动中在增加预烘烘筒的变频电机传动,实现预烘湿区伸长率独立控制 的基础上,在预烘纱线合并引出的导辊上加装张力传感器,实现湿区张力与伸长率相结合的精细 控制。在变频器和程控器的优选和网线设计上,微孔橡胶压浆辊的包胶质量上必有改进。

此外,原有引纱装置由浆槽后上方改在浆槽后下方的内部,从而减少了浆槽占用的地面长度。

·96·

浆纱工艺与技术创新

1.2 GA311型浆纱机 如图2所示,在GA310型基础上增加一个浆槽,相应的上方增加一组4个烘筒,成为3浆槽浆纱机。

大力推广浆纱新技术 努力开发浆料新品种

’

浆 液 含 固 率 ( 度 ) 上 浆 率 。 根 据 应 用情 况 , 浆 率 可 比 常 压 低 1 以上 。 浓 ≥ 上 %

低 粘 是 相 对 高 浓 而 言 。主要 是 使 浆 液 具 有 相 应 粘 滞 性 , 保 压 浆 辊 带 入 压 榨 区 具 有 一 定 的 液 量 。浆 液 粘 确

入 即 可 增 加 经 济 效 益 的 多 快 好 省 的有 效 措 施 。

前 面 已 述 , 烯 类 浆 料 中 , 溶 液 丙 烯 类 浆 料 比乳 液 型 丙 烯 类 浆 料 更 易 生 物 降 解 。 浆 料 配 方 中 , 一 定 丙 水 在 有

量 P VA 存 在 下 , 溶 液 丙 烯 类 浆 料 伸 长 小 , 盾 并 不 突 出 , 种 情 况 下 还 有 利 于 分 绞 , 玻 璃 化 温 度 比 较 水 矛 某 因

② 实 际 浆 纱 速 度 都 在 1 0 mi 0 m/ n以下 , 浆 力 也 远 小 于 4 k 为 了达 到工 艺 规 定 的 上 浆 率 和 浆 纱 质 量 , 压 0 N。

可 采 用 速 度 系 数 和 相 当 压 浆 力 的方 法 确 定 压 浆 力 , 以使 生 产 达 到 高 压 上 浆 的效 果 。 ③ 压 出加 重 率 ≤ 1 0 是 指 纯 棉 织 物 , 棉 织 物 在 同等 条 件 下 , 般 要 比纯 棉 压 出 加 重 率 低 , 比例 化 纤 0 涤 一 高

高 , 若 少用或 不用 P 但 VA , 膜 的 低 伸 长 率 将 显 现 出 来 , 且 对 涤 纶 的 粘 着 力 , 不 如 含 酯 基 团 为 主 的 乳 液 浆 而 总

新型纺纱的整经浆纱技术

新型纺纱的整经浆纱技术

新型纺纱的整经浆纱技术在纺织行业中具有重要的意义。

整经浆

纱是将纱线从纱锭拉出后形成纱带,再将纱带交织并浸渍纺织浆液,

最后加热并经过一系列处理后得到的成品。

这项技术的目的是提高纺

织品的质量和效率。

整经浆纱技术的关键在于浆纱的均匀性。

传统的浆纱工艺容易出

现纱线不均匀和节点过大等问题,导致纺织品质量下降。

而新型的整

经浆纱技术通过改进纱线拉伸和浆液浸润等环节,解决了这些问题。

首先,在纱线拉伸环节,采用了先进的拉伸机械装置,能够实现

对纱线的均匀拉伸,并保持纱线的一致性。

这样可以降低纱线的断裂率,并提高纱线的强度和光泽度。

其次,在浆液浸润环节,新型的整经浆纱技术采用了纳米技术,

使纺织浆液分子更好地渗透到纱线内部,提高纱线的浆液吸附能力。

这样可以使纱线更加平滑和柔软,提高纺织品的手感和舒适度。

最后,在加热和处理环节,新型整经浆纱技术运用了先进的加热

设备和处理工艺,确保纺织品经过加热后的表面平整度和色泽均匀度。

同时,减少了处理时间和能耗,提高了生产效率和经济效益。

综上所述,新型纺纱的整经浆纱技术通过改进纱线拉伸、浆液浸

润和加热处理环节,提高了纱线的质量和整经浆纱的效率。

这项技术

将对纺织行业的发展起到积极的推动作用,并有望在未来得到更广泛

的应用。

浆纱技术的最新进展

浓 低粘 浆料 使 用 。

纬纱密度之和每英寸接近 10 根 , 0 0 喷

气织 机速度高达 l 0 m以 卜 能大 0r 0 / 均

有成 效 。 目前浆 纱落 浆粉 尘问题 尚 但

待研 究解 决 。 此 外 , 目前市 场上 销 售的 胶粉 ,

粉末 的 。由于 经过加 工 ,大都 可作 高

浓 低粘 浆料 使用 , 价格 上 也有 一定优 势 ,因而 采用者 不少 。但 从浆料 技 术

面其 浆液 降解 困难 , 化学 降解 需氧 量

C OD值偏 高 ,生物 降解 需氧 量 BO D

作者 简介 :萧汉 滨 ,男, 97 13 年生 , 教 授 级 高工 , 武汉一棉 集 团有 限公 司, 武

种 类 繁 多, 大体 上是 以淀粉 为基 础 但

面积正常生产 。这 是 2】 ( 世纪下半 叶以

来取 得的 巨大进展 。

从上世纪 末至今的研 究主要在 于 改善 浆料 的环 保性 能 , 也就 是 向绿 色 浆 料 进 步 。 三 大 主 浆 料 中 尤 其 是 P VA, 一方 面具有 优 良的粘 附性 和成 膜性 ,有其难 以 代替 的特 点;另一 方

充分满 足 各种机织 品种 及高速 无梭织

附性 能 尚不足 ,而成膜性能又较脆 硬 , 使 用时浆液 粘度偏 高且 不稳定 。新的

研 究在于 围绕以淀 粉为基 础 ,研 制适

3 、无机纳米助剂促 使淀粉分 子激活

近 几年 以来 , 国内 已陆续 有数十 家 工厂 研制 纳米级 氧 化硅 、 化钛 的 氧 乳液 ,供 应纺织 厂在 凋浆 桶加 用 ,促 使淀 粉分 子激 活 , 强对 纱线纤 维的 增 粘附 性及 成膜性 , 代 P 取 VA上浆 ,已

浆纱机的现状和发展

现代纺织上浆》系列之四浆纱机的现状和发展、浆纱机发展概要由于原纱的纤维间抱合不强、表面毛羽较多,难以直接织造。

为提高经纱在织机上可织性,以使经纱能在织机上承受经仃片、综、筘和经纱之间等等的反复摩擦、拉伸、弯曲等作用,而不致起毛、甚至断头。

这就是我们常说的,经纱上浆目的是贴伏毛羽、增强耐磨。

经纱上浆工艺过程早在古代就有。

那时的手工浆纱是将经纱碾成片状,用刷子或筘抹上浆糊,晾干后绕成织轴。

元代王祯《农书》中有使用纑刷对经纱上浆的图文。

《天工开物》中"过糊"一节记载了用淀粉、牛皮胶、骨胶浆丝的方法和工具。

18世纪末英国出现动力织机,使浆纱和织布分开而成为一个独立的工序,从而出现了现代浆纱机的雏形。

以后几经改进,到1853年英国人J.博洛夫等的专利,使浆纱机具有它的基本特征。

A、浆纱方法:浆纱方法大致有如下几种1、绞纱上浆------是近代用得最早的一种浆纱方式,有手工和机械两种,都是将绞纱在浆液中浸透、绞干、抖松,然后烘干。

这种方法适用于色织、织带、复制品等小批量生产。

2、单纱上浆------从筒子上退出单纱,在单纱上浆机上浆、烘干后再卷绕成浆纱筒子。

也可在低速络纱机上加装浆槽和烘干器而成。

也有专一设计的《单纱上浆机》。

这种方法虽然产量低、工耗大,但上浆质量好、浆膜完整度高。

在丝织和苎麻织造中有时采用。

近来在特种纤维上浆常有应用。

3、织轴上浆------由分条整经机做成织轴,经上浆后再卷绕成织轴。

多用于丝织、色织的多品种和小批量生产。

4、经轴上浆------将若干只经轴上的经纱同时引出,浸入浆液,压掉多余浆液,烘干、分纱,最后按规定长度巻成织轴。

这是应用得最广的上浆方法。

在老的丝织厂用于粘胶长丝上浆时,也有用醮浆方式的。

5、整浆联合------在整经机的筒子架和机头之间安装一套上浆和烘干装置,将整经和上浆合成一道工序,多用于合成纤维长丝上浆。

6、染浆联合------在浆纱机的浆槽前加装染色烘干设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:围绕新型纺纱技术的发展与环锭纺纱技术进步两个主题,分析了转杯纺.喷气纺等新型纺纱具有的工序短.效率高.质量优、用工省,成本低等优势;对传统环锭纺的技术创新,尤其是紧密纺,复合纺纱技术作了论述:指出在今后纺纱技术发展中将出现多种纺纱方法互相渗透,互相交流,共同发展的局面.关键词:纺纱加工技术;创新;新型纺纱;发展;环锭纺纱l 纺纱加工技术与发展的概况纺纱是纺织产业链的第一道工序,其生产的纱线质量、品种与后续加工关系十分密切。

改革开放30年来,我国广大科技人员认真学习与消化吸收国外先进的纺纱加工技术,自主创新,有力地促进了我国纺纱加工技术的进步,突出反映在各种新型纺纱技术的推广应用和传统的环锭纺纱的技术进步上,包括:1)以纺纱高速度、高效率和低成本为特点的新型纺纱技术的应用,如转杯纺纱、喷气纺纱与涡流纺纱等。

2)以提高成纱质量、增强纱线强力、降低纱线毛羽为目的的,对纺纱过程中纤维的转移进行有效控制的纺纱新技术,如紧密纺纱等。

3)以改善织物风格和功能为目的,在纺纱过程中进行不同纤维的混纺、长丝与短纤复合纺纱等技术,如包芯纺、赛络纺、赛络菲尔纺及平行纺等。

4)以为织物提供变化效果为目的的纺纱技术,如竹节纱、花式纱及多种有色纤维混纺纱等。

5)以提高织物柔软度、改善手感为目的纺纱技术如无捻纱、低捻纱及中空纱等。

总之,纺纱加工技术的进步与发展,为纺织产品提供了丰富多彩的新型纱线,彻底改变了20世纪70年代以前,纺织工业使用原料单一、加工工艺落后、产品档次低、品种少的落后面貌,为提高人们的穿着质量作出了积极的贡献。

2新型纺纱的技术优势和产品的发展发展新型纺纱是近30多年来国内外纺纱技术进步的最大亮点。

国内外众多科技工作者致力于新型纺纱技术的研究,在许多重大关键技术上取得了突破,从而使各种新型纺纱加工技术得到发展与提高。

迄今为止,先后出现了转杯纺、摩擦纺、喷气纺、喷气涡流纺、自捻纺、平行纺及静电纺等10多种新型纺纱,其中转杯纺、喷气纺、喷气涡流纺、摩擦纺等均已投入工业化生产。

目前,欧美国家把发展新型纺纱视作纺纱加工技术进步的重要标志。

如美国从20世纪90年代起就大幅压缩环锭纺,致力发展转杯纺、喷气纺等新型纺纱。

据报道,目前美国短纤纱的市场占有率是:转杯纱占35%、喷气纱占18%、摩擦纺纱占8%、包缠纱占5%、环锭纱占34%,4种新型纺纱已占短纤市场的2/3,其中转杯纺纱已超过环锭纺纱,处于第一的位置。

欧美国家快速发展各类新型纺纱原因是与传统的环锭纺纱比较具有工序短、生产效率高、质量优、用工省、成本低的优势。

1)工序短。

新型纺纱如转杯纺、喷气纺、摩擦纺等都采用条子喂入纺纱,并在纺纱机上直接卷绕成筒,省略了粗纱与络筒两道工序。

2)效率高。

由于新型纺纱多数为自由端纺纱,依靠高速回转气流或喷嘴直接成纱,取消了环锭纺纱中钢领、锭子等加捻卷绕部件对纺纱速度提高的束缚,故纺纱速度均高于环锭纺纱。

如转杯纺纱速度是环锭纺纱的4—8倍,喷气纺纱与涡流喷气纺纱速度是环锭纺的15—20倍。

由于纺纱速度的提高,在一定的生产量下设备配台可大大减少。

如10台喷气纺纱机共720头或4台全自动转杯纺机(4x360)共1440头生产同一规格纱支时,均可达到环锭纺纱一万锭的生产量。

3)质量优。

由于新型纺纱的成纱机理与纺纱方法不同于环锭纺纱,故其成纱结构与纱线性能、风格、适用范围与环锭纺均有较大区别。

据对转杯纺、喷气纺、喷气涡流纺、摩擦纺的4种纱线与环锭纺纱质量对比分析,可见:(1)成纱条干均优于环锭纱。

包括条干均匀度及千米细节、粗节、棉结等常发性纱疵均比环锭纱好。

尤其是转杯纺和摩擦纺,在纺纱过程中有进一步排除杂质的机会,故其纱线洁净度好,制成织物后布面光洁丰满。

(2)成纱直径均粗于环锭纱。

转杯纺和摩擦纺的成纱结构里紧外松,而喷气纺和喷气涡流纺由于外包纤维的原因也使纱的直经要比环锭纱粗些,故其染色性能均比环锭纱要好。

(3)成纱强力低于环锭纱,但强力不匀率比环锭纱好,可弥补因强力低对织造效率的影响。

(4)纱线毛羽少于环锭纱。

与传统环锭纱相比,儿种新型纺纱线大于3mm的毛羽均比环锭纱有显著降低。

其中转杯纱减少60%以上,喷气纱减少85%,喷气涡流纱减幅达90%以上。

毛羽少使后加工性能好,尤其是作经纱时可降低断头,提高织机效率。

在浆纱中可节省浆料消耗,降低加工成本。

(5)纱线的耐摩性优于环锭纱。

因为喷气纱、喷气涡流纱均有纱芯和外包纤维两部分组成,纱条表面包有不规则的缠绕纤维,不易解体,且纱线表而摩擦系数大,在织物中纱与纱之间的抱合良好,不易产生相互滑移,故具有较好的耐摩性。

(6)纱线的抗起球性优于环锭纱。

纱线的抗起球性与耐摩性两者关系密切。

试验表明:用相同原料的环锭纱织成布后抗起球性为2级,而转杯纱可达3—4级,喷气纺纱(MJS)为4级,喷气涡流纱可达4—4.5级。

此外,纱线的捻势也是纱线的重要特征之一。

因环锭纱为真捻纱,捻势大,用于针织物时易产生斜路和卷边,有时需通过并线加捻来弥补。

而转杯纺和喷气纱等有高比例的平行纤维,捻回力小,可减少织物变形,提高平挺度。

4)用工省。

由于新型纺纱缩短了工序流程,减少了机台配置,提高了装备自动化程度,不但改善了工人劳动强度,且减少了用工。

如目前环锭纺纱每万锭用工在l0至150人之间,而转杯纺与喷气纺等新型纺纱相当环锭纺一万锭产量用工只有3卜40人,节约用工100人以上。

5)成本降低。

以上分析可见,采用新型纺纱技术后,在相同的产量下,设备配台减少,厂房面积节约,从而可降低纺纱成本。

据德国赐来福公司提供的数据,在欧美国家生产1公斤纱的加工费,用环锭纺需0.3欧元,而用转杯纺等新型纺纱只需0.12欧元。

单位加工成本是环锭纺的40%,这是新型纺纱技术在国内外快速发展的重要原因之一。

3 国内外转杯纺纱技术的发展与产品开发3.1 国内外转杯纺纱的发展情况转杯纺是新型纺纱中技术最成熟、发展速度最快,目前使用最多的一种新型纺纱技术。

据有关文献报道:目前世界上拥有新型转杯纺机己超过900万头,是1980年的2.5倍。

用转杯纺生产的纱线已在一定纱支范围与用途上替代了环锭纱。

在我国,2l世纪后转杯纺技术也呈快速发展的态势。

据中国棉纺协会提供的数据,2006年,我国转杯纺机已有160万头,2007年又增加了30多万头,已占世界1/5的产能,成为世界上转杯纺纱生产大国。

转杯纺技术也经历了从初期的低速度自排风式转杯纺机到中期的中速度抽气式转杯纺机,到目前的高速度全自动转杯纺机3个发展阶段。

随着纺纱加工技术的不断进步,转杯纺技术进步的主要特征是——1)纺纱速度从第一代的3万转/分一5万转/分提高到目前的lO万转/分一12万转/分,最高甚至可达15万转/分。

随着纺纱速度的提高,纺杯直径越来越小,目前最小直径为28mm。

2)自动控制技术功能不断完善。

目前在全自动转杯纺机上普遍采用自动接头、自动落纱、自动检测与切除纱疵、自动上蜡、自动调整工艺参数等。

3)由于纺杯速度提高,纺纱号数也从原来的97—36.4tex(6一16s)发展到目前的29—14.5tex(20一40s),改变了转杯纺吃下脚料,生产低档产品的历史。

转杯纺能生产中细支针织纱,是转杯纺技术进步的一个重要标志,因为针织纱质量要求高于机织纱。

转杯纺能生产出比环锭纺条干均匀、纱线光洁、毛羽少、纱疵少的针织纱,有利于提高针织布的实物质量与档次。

据文献报道:国外用全自动转杯纺机生产的针织用纱占40%,而粗中号牛仔布用纱占28%,说明转杯纺生产的纱已从原来的中粗号为主向中细号发展了。

3.2 国内外转杯纺纱的技术进步情况随着转杯纺纱技术进步,目前国内外转杯纺机生产厂家相继开发了多层次,不同档次的转杯纺机。

如德国赐莱福公司与瑞士立达公司生产的Autocor0360型与R40型全自动转杯纺机是目前世界上纺纱速度最高头数最多、功能最全的转杯纺机,纺纱速度最高可达15万转/分,每台机器最多装有480个纺纱杯,堪称世界一流的转杯纺机。

同时,这两家公司还针对中国与亚洲市场(劳动力成本相对较低),近期又分别推出中档的BD300型与BT900系列半自动转杯纺机,机上配置半自动接头,电子清纱装置,纺杯速度在8万转/分到10万转/分,这两种中档转杯纺机已在国内许多纺纱厂推广。

一国内纺机厂从2l世纪以来为适应转杯纺产能的发展也加快了研制开发的步伐。

在消化吸收国外转杯纺技术的基础上自主研发具有多种功能的半自动转杯纺机,如浙江泰坦公司的TQF268型,浙江日发公司的RFRS30型,浙江精工集团的HKVl20型及经纬榆次公司的JWFl681型等转杯纺机,机上均配有电子清纱与半自动接头装置,纺杯速度在9万转/分到10万转/分,其生产效率与产品质量与国外BD与BT系列转杯纺机相当,而单锭价格是进口机型的2/3,只要纺机制造厂进一步提高制造精度,提高设备运转的稳定性和可靠性,在国内外市场将有广阔的发展空间。

3.3转杯纺产品的开发情况转杯纺纱的技术进步还表现在转杯纺机上安装了花式纱装置、包芯纱装置、竹节纱装置等,可在转杯纺机上生产花式纱、包芯纱、竹节纱等转杯花式纱,扩大了转杯纺生产的品种。

同时,随着新型转杯材质的选用与制作工艺的改进,阻捻(低捻)装置配套,可为中细号低捻针织纱生产创造条件,既提高了设备生产效率,又克服了转杯纱手感较硬的缺点。

在转杯纺机上,近几年除了开发中细号针织纱及低捻纱,竹节纱等特色纱线外,许多企业还根据市场需求开发了以化纤、毛、麻、绢丝等非棉为原料的转杯纺纱线,尤其是以粘胶纤维为主体原料纯纺或混纺转杯纱,具有手感柔软,表面光洁,染色鲜艳,吸湿透气等优良特性,深受后续加工企业的欢迎,在一定程度上改变了转杯纺对棉花的依存度,缓解了原棉供应不足的矛盾。

同时,随着各种功能性纤维的发展,如用香味、阻燃、抗菌和保健纤维生产的转杯纱,可在防护保健及其它特殊应用领域开发具有各种功能的织物。

4喷气纺纱与涡流纺纱技术发展与产品开发4. 1 喷气纺成纱机理与发展情况喷气纺是目前新型纺纱中具有速度最快,纺纱号数范围最大的一种新型纺纱技术,简称MJS,由日本村田公司研发与生产。

其成纱原理是:采用棉条喂入,经皮圈罗拉牵伸,通过双喷嘴加捻,直接绕成筒子,省略了粗纱、络筒等工序。

具有纺纱流程短、占地面积省、用工少等优点。

喷气纺从20世纪80年代开始推向国际市场,已有近30年历史。

据资料介绍,目前世界上已拥有喷气纺机21.5万多头,大部分在欧美等国家使用,其中美国有15万头,占71.2%;亚洲国家有4.5万多头,占20.8%(其中我国有2万多头)。

目前用喷气纺生产的纱线美国占68.6%份额,我国占10%份额。

美国环锭纺只有400多万锭,但其发展新型纺纱的势头未减,因为喷气纺机与转杯纺都具有纺纱速度快、产量高、用工省等优势,故被列为纺织业优先发展项目。