橡胶配方设计

橡胶配方设计整理

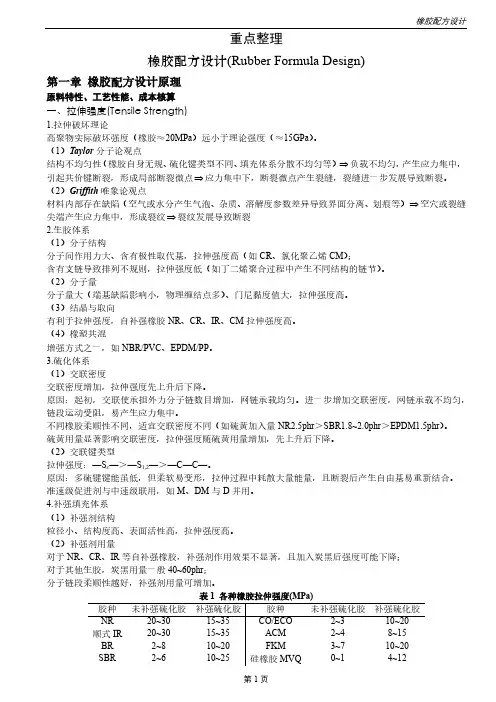

重点整理橡胶配方设计(Rubber Formula Design)第一章橡胶配方设计原理原料特性、工艺性能、成本核算一、拉伸强度(Tensile Strength)1.拉伸破坏理论高聚物实际破坏强度(橡胶≈20MPa)远小于理论强度(≈15GPa)。

(1)Taylor分子论观点结构不均匀性(橡胶自身无规、硫化键类型不同、填充体系分散不均匀等)⇒负载不均匀,产生应力集中,引起共价键断裂,形成局部断裂微点⇒应力集中下,断裂微点产生裂缝,裂缝进一步发展导致断裂。

(2)Griffith唯象论观点材料内部存在缺陷(空气或水分产生气泡、杂质、溶解度参数差异导致界面分离、划痕等)⇒空穴或裂缝尖端产生应力集中,形成裂纹⇒裂纹发展导致断裂2.生胶体系(1)分子结构分子间作用力大、含有极性取代基,拉伸强度高(如CR、氯化聚乙烯CM);含有支链导致排列不规则,拉伸强度低(如丁二烯聚合过程中产生不同结构的链节)。

(2)分子量分子量大(端基缺陷影响小,物理缠结点多)、门尼黏度值大,拉伸强度高。

(3)结晶与取向有利于拉伸强度,自补强橡胶NR、CR、IR、CM拉伸强度高。

(4)橡塑共混增强方式之一,如NBR/PVC、EPDM/PP。

3.硫化体系(1)交联密度交联密度增加,拉伸强度先上升后下降。

原因:起初,交联使承担外力分子链数目增加,网链承载均匀。

进一步增加交联密度,网链承载不均匀,链段运动受阻,易产生应力集中。

不同橡胶柔顺性不同,适宜交联密度不同(如硫黄加入量NR2.5phr>SBR1.8~2.0phr>EPDM1.5phr)。

硫黄用量显著影响交联密度,拉伸强度随硫黄用量增加,先上升后下降。

(2)交联键类型拉伸强度:—S x—>—S1,2—>—C—C—。

原因:多硫键键能虽低,但柔软易变形,拉伸过程中耗散大量能量,且断裂后产生自由基易重新结合。

准速级促进剂与中速级联用,如M、DM与D并用。

4.补强填充体系(1)补强剂结构粒径小、结构度高、表面活性高,拉伸强度高。

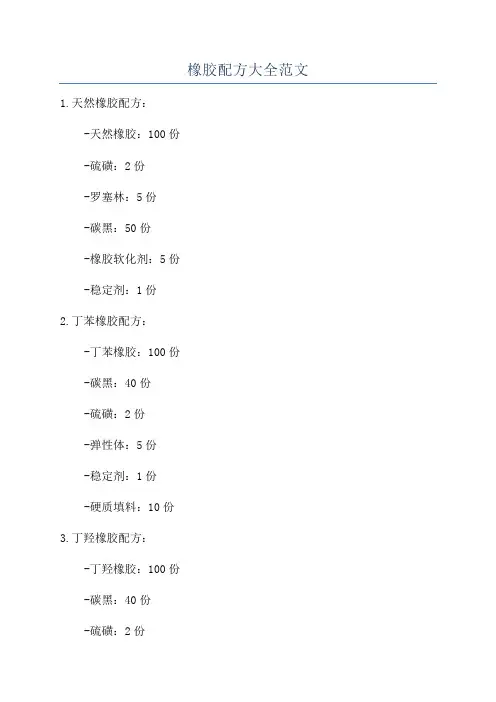

橡胶配方大全范文

橡胶配方大全范文1.天然橡胶配方:-天然橡胶:100份-硫磺:2份-罗塞林:5份-碳黑:50份-橡胶软化剂:5份-稳定剂:1份2.丁苯橡胶配方:-丁苯橡胶:100份-碳黑:40份-硫磺:2份-弹性体:5份-稳定剂:1份-硬质填料:10份3.丁羟橡胶配方:-丁羟橡胶:100份-碳黑:40份-硫磺:2份-粘度调节剂:5份-稳定剂:1份4.乙酸乙烯橡胶配方:-乙酸乙烯橡胶:100份-碳黑:50份-硫磺:2份-塑化剂:5份-硬质填料:10份-稳定剂:1份5.氯丁橡胶配方:-氯丁橡胶:100份-碳黑:40份-硫磺:2份-塑化剂:5份-稳定剂:1份-硬质填料:10份6.氟橡胶配方:-氟橡胶:100份-硫磺:2份-塑化剂:5份-硬质填料:10份-稳定剂:1份以上是几种常见的橡胶配方,其中的各种原料按比例混合,然后进行橡胶化反应。

这些配方可以根据具体的应用要求进行调整和改善,以满足不同领域对橡胶材料性能的需求。

在混合橡胶配方时需要注意以下几点:1.原料的质量:保证配方中的各种原料质量良好,以确保橡胶制品的性能。

2.混合均匀:混合原料时需要确保均匀混合,以避免出现局部性能差异。

3.适当调整配方:根据具体应用要求,可以适当调整配方中各种原料的比例,以获得更优异的性能。

4.工艺条件控制:橡胶化反应需要在一定的工艺条件下进行,如温度、时间等,需要严格控制这些条件,以保证反应的成功。

通过合理的配方设计和优化,可以制备出满足不同应用领域需求的橡胶制品,提供更好的性能和可靠性。

以上仅是几种常见的橡胶配方,实际应用中还需根据具体的要求进行细化和改进。

希望以上内容能对您有所帮助。

橡胶配方设计原理及工艺

3制定基本配方和性能试验项目 制定基本配方步骤如下: 1确定生胶的品种和用量; 根据主要性能指标确定主体胶料品种;用量与含胶率有关。 2)确定硫化体系。根据生胶的类型和品种,硫化工艺及产品性能要求来确定。 3)确定补强剂品种和用量。根据胶料性能 比重及成本确定。 4)确定软化剂品种和用量。根据生胶及填料种类,胶料性能及加工条件确定。 5)确定防老剂品种和用量。根据产品使用环境的条件来确定。 6)确定其它专用配合剂的品种和用量。如着色剂,发泡剂等)

20˚C

75˚C

150˚C

偏差加大:包容胶活动性增强所致;

Ef/Eg

胶种

纯胶基本硬度

填料品种

估算硬度

NBR

44

FEF,HAF

+1/2份数

CR

44

ISAF

+1/2份数+2

NR

40

SAF

+1/2份数+4

SBR

40

SRF

+1/3份数

IIR

35

陶土

+1/4份数

碳酸钙

+1/7份数

油

-1/2份数

填料与硬度的关系

一 配方设计定义 橡胶材料是生胶与多种配合剂构成的多相体系; 橡胶制品的性能取决于橡胶分子本身;以及各种配合剂性质及它们之间的相互作用关系。 定义:根据产品的性能要求及工艺条件,合理选用原材料,制订各种原材料的用量配比关系的设计方法。 配方设计决定着产品质量、成本和加工性能。

橡胶配方设计

橡胶配方设计

耐70℃的非极 性油,Shore A硬度为70,

适用于注射硫 化成型工艺。

配方设计

橡胶性能要求 工艺要求 配方 配合 加工 制品 成本要求

2020/2/11

橡胶配方设计

2020/2/11

橡胶配方设计

二、橡胶配方设计的原则

a. 达到指定的硫化胶技术性能; b. 加工工艺性能良好; c. 降低生产成本。包括原材料成本和加工成本,如

多组分:橡胶、硫化剂、促进剂、活性剂、 防老剂、填料、软化剂等

b. 橡胶配方设计是个因子水平数不等的试验

设计方法、活用正交表(因子、水平数不等)

c. 橡胶配方设计中各组分间有复杂的交互关系

配方中原材料之间产生的协同效应、加和效应或对抗作用.

2020/2/11

橡胶配方设计

d. 工艺因素对橡胶配方实施有重要的作用

测定100%、200%、300%、500%的定伸应力;

扯断伸长率( %)-试样扯断时,伸长与原长之比;

扯断永久变形 ( %)-试样拉伸至断裂,自由状态下保持3分钟, 不可

恢复的变形长度与原长之比。

(c) 撕裂强度(KN/m) 试样被撕裂时,单位厚度所承受 的负荷。

2020/2/11

橡胶配方设计

(d)磨耗:橡胶表面受到磨擦力作用而使橡胶表面 发生磨损脱落的现象。仪器有阿克隆磨耗仪等

2020/2/11

橡胶配方设计

# 耐疲劳性的配方设计

a. 生胶结构:高应变 NR(拉伸结晶), 低应变 SBR(Tg较高);

b. 硫化体系:~C-SX-C ~、交联密度; c. 软化剂; d.填充体系:高结构炭黑; f. 防老剂:品种及用量

2020/2/11

橡胶配方设计第三章

Heat Resistance oC

H 250 G 225

FPM FMVQ

MVQ

F 200 E 175 D 150 C 125 B 100 A 70

ACM

44%ACN HNBR

80%VA 34%ACN

40%VA EVM

CO/ECO 48%ACN

NBR

PU

CM/CSM 18%ACN

CR

SBR

EPDM IIR

BR NR

10 20 30 40 60 80 100 120 140 No

Classification of Elastomers according to Maximum Volume Change(%) in ASTM Oil 3#

(二)配合体系:

NBR 100

(1)硫化体系尽可能提高交联密度。

加大交联密度,提高定伸应力 CR CSM 用金属氧化物交联,PbO代替MgO IIR 采用树脂或醌肟效果好

各种橡胶耐H2SO4性能

编号

橡胶 H2SO4体积分数(%) 时间(d)

变化

1

FKM-23

2

EPDM

3

IIR

4

NBR

5

SBR

6

CR

7

CSM

8

EPDM

9

EPDM

10

IIR

发烟 发烟(62) 发烟(62) 发烟(62) 发烟(62) 发烟(62)

癸二酸酯和邻苯二甲酸酯凝固点低的软化剂降低tg四填料少用或不用选用软质或球形填料各种增塑剂对nbr耐寒性的影响增塑剂脆性温度t增塑剂脆性温度t空白邻苯二甲酸二辛酯邻苯二甲酸二丁酯邻苯二甲酸丁基月桂酯邻苯二甲酸丁基苄酯磷酸三苯甲酯2953753754237295磷酸三苯酯己二酸二辛酯液体古马隆30434474936527525与指定温度下的形变值之比来表示耐寒系数k为

橡胶的配方设计实验报告

橡胶的配方设计实验报告引言橡胶作为一种重要的材料,在工业生产和日常生活中被广泛应用。

为了满足不同应用场合对橡胶材料性能的要求,需要合理设计橡胶的配方。

本实验旨在探究橡胶的配方对橡胶性能的影响,通过变化不同配方的比例,寻找适合特定应用的橡胶配方。

材料和方法材料本实验所使用的材料有:1. 橡胶基材2. 添加剂(硫化剂、促进剂、填充剂等)3. 溶剂方法1. 橡胶基材和添加剂按照一定比例混合。

2. 将混合物放入橡胶研磨机中进行研磨,以使橡胶和添加剂均匀混合。

3. 将混合物连续过筛3次,以确保颗粒大小均匀。

4. 将混合物压制成固体板材。

5. 将板材切割成标准试样。

结果与讨论实验一:不同硫化剂用量对橡胶硬度的影响在本实验中,固定其他配方参数,仅改变硫化剂的用量,测量了制备的橡胶试样的硬度。

硫化剂用量(phr)橡胶硬度(Shore A)0 602 654 706 75从实验结果可以看出,硫化剂用量增加,试样的硬度也相应增加。

这是因为硫化剂与橡胶基材发生反应生成交联结构,提高了橡胶的硬度。

实验二:不同填充剂用量对橡胶强度的影响在本实验中,固定其他配方参数,仅改变填充剂的用量,测量了制备的橡胶试样的抗张强度。

填充剂用量(phr)橡胶抗张强度(MPa)0 1050 12100 15150 18从实验结果可以看出,填充剂用量增加,试样的抗张强度也相应增加。

这是因为填充剂可以增加橡胶的刚性,进而提高橡胶的强度。

实验三:不同促进剂用量对橡胶耐热性的影响在本实验中,固定其他配方参数,仅改变促进剂的用量,测量了制备的橡胶试样在高温下的残余压缩变形率。

促进剂用量(phr)残余压缩变形率(%)0 205 1510 1015 5从实验结果可以看出,促进剂用量增加,试样的残余压缩变形率减小。

这是因为促进剂能够提高橡胶的耐热性,减少在高温下的变形。

结论通过以上实验,我们可以得出以下结论:1. 硫化剂用量的增加会使橡胶的硬度增加。

2. 填充剂用量的增加会使橡胶的抗张强度增加。

现代橡胶配方设计

2、基本原则

(1)在不降低产品质量的情况下降低成本

(2)在保持成本不变的情况下提高产品的性能

3、一般原则

(1)满足制品的性能要求;(2)设计的配方易于加工

(3)原材料价廉易得; (4)重点设计主要性能

(5)充分考虑交互作用; (6)配方成本低,能耗低

(7)201配9/1方1/18尽可能简化

(8)符合环保与卫生要求

②体积分数配方计算:Vi%=mi/ρ i×[100/∑(mi/ ρi)]

③生产配方计算:Mi=mi×(Q/ ∑mi)

2019/11/18

含配合剂母胶的配方计算:

例如:促进剂M母胶配方

NR

100

促进剂M 20

ZnO

5

合计

125

X促M母=1/(20/125)=6.25份 母胶中: XNR=6.25×(100/125)=5份 XZnO=6.25× (5/125)=0.25份

1. 质量份数表示(mi): 以生胶分数为100份,其余配合剂相应质量份数表示。

2. 质量百分数( mi % ):= mi /∑mi ×100% 以胶料总质量为100,生胶和配合剂质量所占比例数来 表示,主要用于计算原材料质量成本和含胶率。

3. 体积百分数表示(Vi% ): = Vi /∑Vi ×100% 以胶料总体积为100,生胶和配合剂体积所占比例数来 表示,主要用于计算原材料体积成本。

配方1的炼胶成本:P炼胶1=1.2×1.2=1.44(元) 配方1硫化成本:P硫化1=(4/60)×10=0.67(元) 总成本:P总1= P胶1+ P炼胶1+ P硫化1=19.32(元) 2每019件/11制/18 品的利润:R1=P价格—P总1= 21.6-19.32=2.28(元)

橡胶配方设计

11/14/2019

20

4.2.2 配合体系与撕裂强度的关系

指将带有切口的试片撕裂时所需的最大力,其单位为N/m。 ⑴ 橡胶品种

天然橡胶、氯丁橡胶等结晶性橡胶的撕裂性较好。几种橡胶的抗 撕裂性强弱顺序是:NR>CR>SBR>NBR ⑵ 硫化体系 多硫键具有较高的撕裂强度。 ⑶ 填充体系 粒子细、活性大的炭黑、白炭黑补强时,撕裂强度明显改善;炭 黑用量一般在50~60phr时可获得最高撕裂强度。但用量过大时撕 裂强度反而下降。 ⑷ 增塑体系 适当加入增塑剂有助于撕裂强度的提高,主要是一些树脂类如古 马隆树脂、酚醛树脂等。

炼性主要取决于配合剂与橡胶之间的浸润性。 疏水性填充剂,如炭黑容易被橡胶所浸润,混炼性能较好;亲水

性填充剂,如碳酸钙、陶土、白炭黑等,不易被橡胶浸润,混炼 性能较差。可通过化学改性,或加入表面活性剂加以改进。 增塑剂与橡胶的相容性一般较好,易于分散。

11/14/2019

31

3 配合体系对包辊性能的影响 胶料的包辊性能主要取决于生胶的强度和粘着性能。 影响生胶强度的因素包括生胶的分子量及其拉伸结晶性能。天

所谓配方设计就是如何确定这种比例关系,是橡胶制品生产 过程中的关键环节。

11/14/2019

2

4. 1.1 橡胶配方设计的原则

橡胶配方设计的任务是力求使橡胶制品在性能、成本和工艺可行 性三个方面取得最佳的综合平衡。通常,要遵循以下几条原则:

⑴ 充分了解制品的性能要求、使用条件;半成品的性能一般应 高于成品指标的15%。

然橡胶具有最好的包辊性能,乳聚合成橡胶次之,溶聚的,特别 是分子量分布较宽的橡胶包辊性能较差。改善的途径有以下几种 ⑴ 通过加入活性、结构性高的填充剂,如炭黑、白炭黑等增加生 胶的强度,进而提高胶料地包辊性能。 ⑵ 加入增粘性增塑剂 如高芳烃操作油、松焦油、古马隆树脂、 酚醛树脂等。 ⑶ 与少量天然橡胶并用。

橡胶配方设计基础

确 定

油类:NBR、CR 刹车液:EPDM

二、 橡胶配方的组成及表示形式

1.橡胶配方的组成

橡胶配方简单地说就是一份生胶和 各种配合剂用量的配比表。

生产上的橡胶配方包含:胶料的名 称代号及用途,生胶及各种配合剂的 用量、含胶率,比重、成本及胶料的 物机性能等。

2. 配方的表示形式 1. 基本配方 以质量份数表示(mi): 以生胶分数为100份,其余配合剂相应质量份数表示

单因素配方试验设计主要就是研究某单一试验因 素,如促进剂、炭黑、防老剂或某一新型原材料, 在某一变量区间内,确定哪一个值的性能最优。

这样的设计方法主要包括:黄金分割法(0.618 法)、平分法(对分法)、分批试验法、抛物线法、 爬山法。

2020/2/28

黄金分割法

黄金分割点在线段L的0.618处,故此法又称0.618 法。

a

x1

x2

x3

x2

x3

x4

b

x4

2.多因素设计方法

在大多数橡胶配方研究中,通常需要同时考虑 确定两个或多个变量因素对橡胶性能的影响规律, 这就是多因素橡胶配方设计的问题。

性能配方:技术配方,全面考虑各种性能的搭配,增 加或调整基础配方的内容,以满足制品使用条件的配 方。 实用配方:生产配方,在满足要求的性能配方基础上 ,结合实际生产条件所得的实用投产配方。

基础配方、性能配方、实用配方是相互制约、相互 影响的。

例:橡胶基础配方: 生胶:100份;硫磺:0.5-3.5份;促进剂:0.5-1.5份 ZnO:1-10份;Hst:0.5-2.0份;防老剂:0.25-1.5份

(3)原材料价廉易得; (4)重点设计主要性能

(5)充分考虑交互作用; (6)配方成本低,能耗低

橡胶配方设计基础-2+3+4+5+6+7+8

Vi% = Vi /∑Vi ×100%

2. 配方的表示形式

4. 生产配方(Mi ):

取胶料的总质量等于炼胶机的装胶量

Q,各组分以实际用量表示。

M i = Q× m i / ∑ m i

配方换算

①质量分数配方计算:mi=mi/∑mi ②体积分数配方计算:

Vi=mi/ρi[∑(mi/ρi)]

③生产配方计算:Mi=Qi×(m/∑mi)

胶的粘度,改善加工工艺性能。

硫化:

“硫化”因最初的天然橡胶制品用 硫磺作交联剂进行交联而得名,随 着橡胶工业的发展,现在可以用多

种非硫磺交联剂进行交联。

硫化:

因此硫化的更科学的意义应是“交

联”或“架桥”,即线性高分子通

过交联作用而形成的网状高分子的

工艺过程。

硫化过程:分为四个阶段:

硫化过程:

橡胶配方设计基础

1、概 述

橡胶配方设计:根据橡胶产品的

性能要求和工艺条件,合理地选用

原材料,并确定各种原材料的用量 配比关系,使得胶料的物性、工艺

性和成本三者取得最佳平衡。

橡胶配方:生胶和多种配合剂按照

一定比例的一种组合。

五大体系:

生胶体系 ( 高聚物单用或并用 ) :母

体材料或基体材料

橡胶配方的表示形式

原材料名称, (g/cm3) NR 0.92 硫磺 2.05 促进剂M 1.42 ZnO 5.57 St 0.92 C.B. 1.80 合计 基本配 体积分 质量分数 生产配 方,质量 数配方 配方/% 方,kg 份 /% 100 62.20 76.70 50.0 3 1.86 1.03 1.5 1 0.60 0.50 0.5 5 3.10 0.63 2.5 2 1.24 1.54 1.0 50 31.00 19.60 25.0 161 100 100 80.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐70℃的非极 ℃ 性油, 性油,Shore A硬度为 , 硬度为70, 硬度为 适用于注射硫 化成型工艺。 化成型工艺。

配方设计

橡胶性能要求 工艺要求 成本要求 配方 配合 加工 制品

2011-1-14

橡胶配方设计

2011-1-14

橡胶配方设计

二、橡胶配方设计的原则

2011-1-14 橡胶配方设计

低温性能:耐寒系数、脆性温度Tb、低温刚性、Tg 低温性能: 粘弹性能: 粘弹性能:静态(冲击弹性、蠕变、应力松弛) 动态(动态摸量、tgδ、应力松弛) 热性能:线膨胀系数、导热系数、分解、燃烧 热性能: 电性能:体积电阻率、表面电阻、介电常数、 电性能: 介电损耗、击穿电压强度 扩散及渗透性: 扩散及渗透性:耐各种介质(一定温度下,保持 一定时间,外观和性能变化情况)

2011-1-14 橡胶配方设计

6.2 橡胶配方设计与性能的关系

2011-1-14

橡胶配方设计

6.2.1 橡胶配方设计与硫化胶性能的关系 配方设计与硫化胶性能的关系

拉伸强度: 一、 拉伸强度:表征制品能够抵抗拉伸破坏的极限 能力,是评价硫化胶性能最重要的依据之一。 。

高聚物断裂的方式( 种 橡胶拉伸破坏理论 :高聚物断裂的方式(4种) 高分子链主价键断裂 高分子链通过滑移的断裂方式 高分子链之间垂直方向互相隔离 高分子聚集体相隔的方式

2011-1-14

橡胶配方设计

表 :硫化胶的硬度估算

胶种 NR SBR CR 低-CN NBR IIR 高-CN NBR 充油25% 充油 SBR 充油37.5% 充油 SBR

2011-1-14

纯胶基本硬度 40 40 44 44 35 46 31 26

填料品种 FEF、 HAF 、 ISAF SAF SRF 陶土 酯类增塑剂 芳烃油 环烷油、 环烷油、石 蜡油

2011-1-14

橡胶配方设计

六、橡胶配方性能的测试

1、胶料(混炼胶)加工性能的测定 、胶料(混炼胶) a. 配合剂的分散

直接法(显微镜观察)、间接法(测定性能)

b. 生胶、混炼胶的流变性能 生胶、

可塑度的测试 门尼粘度的测试 门尼焦烧的测试 应力松弛的测试 胶料流变性和口型膨胀的测试 胶料加工综合性能(RPA)测试 胶料硫化特性的测试

):新产品配方设计试验 (2) 性能配方(技术配方): ) 性能配方(技术配方):

(3)实用配方(生产配方): 实用配方(生产配方): 实用配方

结合生产实际(工艺、性能、成本、设备)

2011-1-14

橡胶配方设计

五、 橡胶配方的组成及表示方法

基 本 配 方

质 量 分 数 配 方

体 积 分 数 配 方

磨损磨耗: 磨损磨耗:拉伸强度↑,回弹性↑,耐磨↑ 卷曲磨耗: 卷曲磨耗:复杂 疲劳磨耗: 疲劳磨耗:粘弹性 (1)生胶结构

Tg低的橡胶(BR) 主链含苯环(SBR) 主键强极性(PU)

2011-1-14 橡胶配方设计

(2)填充体系与耐磨性的关系 )

填料品种、用量(有最佳值)、分散程度、 炭黑结合胶量

2011-1-14 橡胶配方设计

(d)磨耗:橡胶表面受到磨擦力作用而使橡胶表面 )磨耗: 发生磨损脱落的现象。仪器有阿克隆磨耗仪等 (e)疲劳:压缩疲劳、屈挠龟裂试验、拉伸疲劳试验 )疲劳: (f)压缩永久变形:恒定压缩永久变形 )压缩永久变形: (g)老化性能:自然(耐候)老化测试 )老化性能: 热空气老化测试 臭氧老化测试 人工气候老化测试

2011-1-14

橡胶配方设计

五、 弹性

CH3

X

CH3

CH3 CH3

-CH- - - CH -CH2 - CH2 -C = CH-CH2- CH2 - y n CH3

(1)橡胶结构与弹性的关系 ) 硫化体系: (2)硫化体系:

交联密度↑,弹性有最大值

(3)填充体系: 填充体系:

含胶率↑,低结构填料↑,弹性↑

(1)橡胶分子结构的影响 )

2011-1-14

橡胶配方设计

(2)撕裂强度与硫化体系的关系 )

2011-1-14

橡胶配方设计

(3)撕裂强度与填充体系的关系 撕裂强度与填充体系的关系

2011-1-14

橡胶配方设计

各向同性填料撕裂强度高

2011-1-14

橡胶配方设计

四、 耐磨耗性

本质上,橡胶的耐磨性取决于它的强度、弹性、滞后损 失、疲劳性和摩擦特性,几乎与所有其他性能有关。在 配方设计时要取得综合平衡。

生 产 配 方

2011-1-14

橡胶配方设计

基本配方,以质量份数表示。 基本配方,以质量份数表示。 (以生胶质量为100份,Phr,Per Per Rubber) Hundred Rubber) 质量分数配方。 b. 质量分数配方。以质量百分数表示,胶料的总质量为100%。(计算原 材料成本) c. 体积分数配方。以体积分数表示,胶料总体积为100%, 各组分质 体积分数配方。 量除以密度,得各自体积,以总体积为100%,分别求出各自体积分数。 2011-1-14 橡胶配方设计

第六章 橡胶配方设计

2011-1-14

橡胶配方设计

6.1 概述

配方设计:确定满足产品性能和 工艺要求的主体材料和配合 剂及其用量。 一、配方设计的内容 a. 确定硫化胶的性能指标 及其测试方法; b. 确定胶料的性能指标及 其测试方法; c. 选择能达到上述要求的主 主 体材料和配合剂及其用量。 体材料和配合剂及其用量。

a. 达到指定的硫化胶技术性能; 达到指定的硫化胶技术性能; b. 加工工艺性能良好; 加工工艺性能良好; c. 降低生产成本。包括原材料成本和加工成本,如 降低生产成本。

何取得加工性能、制品性能和成本的最佳综合平衡。

d. 原材料的来源稳定,质量可靠; 原材料的来源稳定, e. 适应环保要求。提高耐久性,延长制品使用寿命, 适应环保要求。

对节省资源和节约能源有利。废弃物的再利用和原材料 的安全性也是重要的。

2011-1-14

橡胶配方设计

2011-1-14

橡胶配方设计

三、橡胶配方设计的特点

a. 橡胶配方的组成是多组分的

多组分: 多组分:橡胶、硫化剂、促进剂、活性剂、 防老剂、填料、软化剂等

b. 橡胶配方设计是个因子水平数不等的试验

所需要M母炼胶为x :1 / 10 = 0.75 / x ,x = 7.5

2011-1-14 橡胶配方设计 (原配方促进剂M用量为0.75 Phr,)

原配方应作如下修改: 原配方应作如下修改:

天然橡胶, 天然橡胶,93.25;硬脂酸,3.00;氧化锌,5.00; ; 硫黄,2.75;防老剂RD,1.00; M母炼胶,7.5 ( NR 6.75 + M 0.75 );炭黑(N330),45.0。 合 计:157.50

2011-1-14

橡胶配方设计

(3)硫化体系:交联密度、交联键类型(单硫键耐磨好) )硫化体系:

(4)防护体系:使用抗疲劳防老剂提高耐磨性 )防护体系:

2011-1-14

橡胶配方设计

(5) 改进橡胶耐磨性的其他方法: ) 改进橡胶耐磨性的其他方法:

硫化胶表面处理、 与塑料共混、填料表面改性、 加入润滑剂和减磨剂

橡胶配方设计

(2)硫化体系与定伸应力的关系 ) 交联密度↑,促进剂活性↑,定伸应力↑。

2011-1-14

橡胶配方设计

(3) 定伸应力与填充体系的关系 ) 填料用量↑炭黑结构度↑ 定伸应力↑

2011-1-14

橡胶配方设计

填料用量、 填料用量、软化剂用量与硬度的关系 硫化胶硬度的近似值估算法 填料增硬系数× 胶硬度 = 纯胶硬度 + 填料增硬系数×填料用量 - 增塑剂软化系数×增塑剂用量 增塑剂软化系数×

2011-1-14

橡胶配方设计

(1) 橡胶结构(内在因素)的影响:

主价键、分子间作用力、分子链柔性 分子间作用力↑ ,分子量↑ ,结晶度↑, Ts ↑ 拉伸强度与硫化体系的关系 (2)拉伸强度与硫化体系的关系

交联密度的影响 交联键类型的影响

2011-1-14

橡胶配方设计

(3)拉伸强度与填充体系的关系 填料品种: 填料品种: 粒径↓表面活性↑结构性↑,补强↑, Ts↑ 用量:有最佳范围 用量: 拉伸强度与增塑体系的关系 (4) 拉伸强度与增塑体系的关系 总的来说,软化剂的加入将损失拉伸强度 (5) 提高拉伸强度的其他方法 橡胶+某些树脂 2011-1-14 填料表面改性 橡胶配方设计

积累误差(混炼、硫化、测试)

f. 配方经验规律与统计数学相结合

熟悉原材料、丰富经验,掌握内在规律

2011-1-14 橡胶配方设计

四、橡胶配方的分类

(1) 基础配方: 基础配方:

满足基本要求,便于鉴定对比,尽量简单,包括硫化条件。 (ASTM规定的标准配方和合成橡胶厂的基础配方)

2011-1-14

橡胶配方设计

2011-1-14

橡胶配方设计

母炼胶: 母炼胶:NR / M母炼胶 母炼胶

原配方: 原配方 天然橡胶,100;硬脂酸,3.00; 氧化锌,5.00; 硫黄,2.75;防老剂RD,1.00; 促进剂M,0.75;炭黑(N330),45.0。 合计:157.50 母炼胶配方: 母炼胶配方:天然橡胶,90.00;促进剂M,10.00。 合计:100.0。

设计方法、活用正交表(因子、水平数不等)

c. 橡胶配方设计中各组分间有复杂的交互关系

配方中原材料之间产生的协同效应、加和效应或对抗作用 配方中原材料之间产生的协同效应、加和效应或对抗作用.

2011-1-14 橡胶配方设计

d. 工艺因素对橡胶配方实施有重要的作用

e. 橡胶配方试验中必须尽力排除实验误差