汽车起重机检查记录表月检

合集下载

汽车吊检查记录表

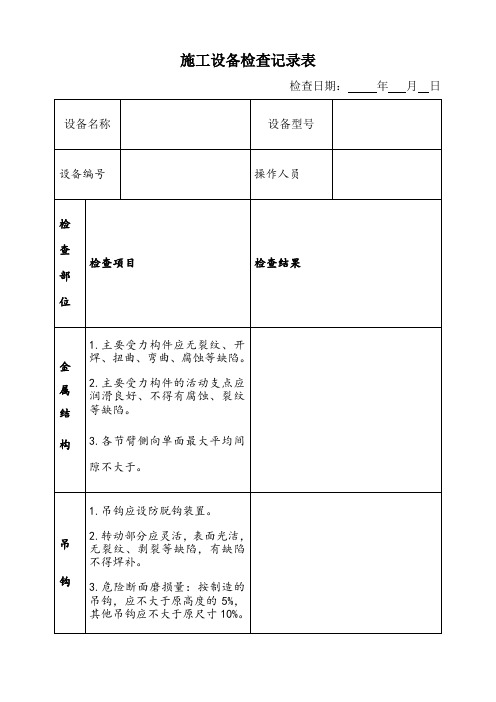

3.钢丝绳在卷筒上余留圈数不少于3圈。

4.钢丝绳的规格、性能应符合设计规范,穿绕正确。

5.钢丝绳不允许有扭结、压扁、弯折、笼状畸变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。

6.钢丝绳应润滑良好,运行中不应与金属构件摩擦。

卷

筒

1.卷筒上的钢丝绳应排列整齐,卷筒上最外层钢丝绳与轮缘高差≥2.5d。

防

护

罩

1.所有外露的活动零部件均应装设防护罩。

操作人员

设备负责人

设备部

工程技术部

安质环保部

总工程师

4.液压油箱过滤器应有效。

5.油冷却器不得漏水、漏油、冷却管不应堵塞。

6.液压马达和液压油泵不得有异常噪音和震动。

7.液压油箱最高工作温度不高于80℃,液压油不得有杂质或变质现象,不得混入水或其他油类。

报警装置

1.作业车向倒退方向运行时,应发出清晰的音响和灯光报警信号,到挡开关应灵活可靠。

信

号

1.操纵时应有音响装置,且便于司机操作。

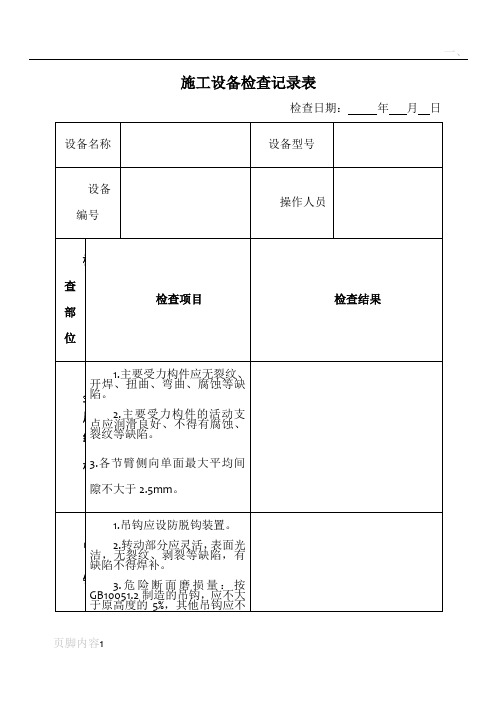

3.危险断面磨损量:按GB10051.2制造的吊钩,应不大于原高度的5%,其他吊钩应不大于原尺寸10%。

4.吊钩螺纹部分不得有裂纹。

钢

丝

绳

1.钢丝绳达到GB/T5972-2006(起重机用钢丝绳检验和报废规范)第3.5条规定数值时应报废。

2.绳端固定应牢固,并用绳卡连接,数量不少于3个。用楔块连接时,楔块不应松动移位;用合金压缩法连接时,套筒两端不得有断丝,套筒不得有裂纹。

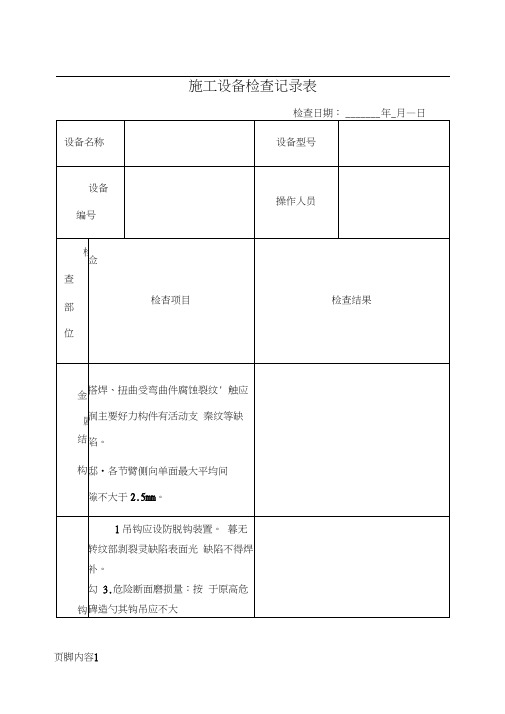

施工设备检查记录表

检查日期:年月日

设备名称

设备型号

设备编号

操作人员

检查部位

检查项目

检查结果

金

属

结

构

4.钢丝绳的规格、性能应符合设计规范,穿绕正确。

5.钢丝绳不允许有扭结、压扁、弯折、笼状畸变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。

6.钢丝绳应润滑良好,运行中不应与金属构件摩擦。

卷

筒

1.卷筒上的钢丝绳应排列整齐,卷筒上最外层钢丝绳与轮缘高差≥2.5d。

防

护

罩

1.所有外露的活动零部件均应装设防护罩。

操作人员

设备负责人

设备部

工程技术部

安质环保部

总工程师

4.液压油箱过滤器应有效。

5.油冷却器不得漏水、漏油、冷却管不应堵塞。

6.液压马达和液压油泵不得有异常噪音和震动。

7.液压油箱最高工作温度不高于80℃,液压油不得有杂质或变质现象,不得混入水或其他油类。

报警装置

1.作业车向倒退方向运行时,应发出清晰的音响和灯光报警信号,到挡开关应灵活可靠。

信

号

1.操纵时应有音响装置,且便于司机操作。

3.危险断面磨损量:按GB10051.2制造的吊钩,应不大于原高度的5%,其他吊钩应不大于原尺寸10%。

4.吊钩螺纹部分不得有裂纹。

钢

丝

绳

1.钢丝绳达到GB/T5972-2006(起重机用钢丝绳检验和报废规范)第3.5条规定数值时应报废。

2.绳端固定应牢固,并用绳卡连接,数量不少于3个。用楔块连接时,楔块不应松动移位;用合金压缩法连接时,套筒两端不得有断丝,套筒不得有裂纹。

施工设备检查记录表

检查日期:年月日

设备名称

设备型号

设备编号

操作人员

检查部位

检查项目

检查结果

金

属

结

构

行车日常维护保养点检记录表

设备编号 :

起重机日常维护保养点检记录表

N

部位

O

内

容

1

制动器 调整螺母松紧状况制动瓦磨损状况

2

卷筒 (电 断头固定螺杆松紧状况,钢丝绳磨损及润滑情况 动葫芦)

3

滑轮

绳槽磨损状况,润滑轮缘是否崩裂

4

联轴器 固定连接螺栓松紧状况,润滑状况

5

车轮

固定连接螺栓松紧状况,润滑状况,安全卡簧状况

内

容

点 检日 期

1

制动器 调整螺母松紧状况制动瓦磨损状况

卷筒 (电 断头固定螺杆松紧状况,钢丝绳磨损及润滑情况 2 动葫芦)

绳槽磨损状况,润滑轮缘是否崩裂

3

滑轮

4

联轴器 固定连接螺栓松紧状况,润滑状况

固定连接螺栓松紧状况,润滑状况,磨损程度

5

车轮

磨损程度,安全卡簧状况

6

吊钩

7 开关限位器 灵敏可靠

8

减速器 渗漏油状况,油面高度

9 电缆卷筒 检查电机风扇工作是否正常,电源电缆磨损状况

10

轨道

接头螺栓松紧度,压板螺栓松紧状况,无啃轨现象,

11

故障处理及维护保养记录

保 养

备

注

每天生产前后都要对设备进行保养,保养后,用“√”表示,“×”表示有异常情况,

7 开关限位器 灵敏可靠

8

减速器 渗漏油状况,油面高度

9 电缆卷筒 检查电机风扇工作是否正常,电源电缆磨损状况

10

轨道

接头螺栓松紧度,压板螺栓松紧状况,无啃轨现象,

11

故障处理及 维护保养记录

年月 点 检日 期

保 养

备 注

N

部位

O

起重机日常维护保养点检记录表

N

部位

O

内

容

1

制动器 调整螺母松紧状况制动瓦磨损状况

2

卷筒 (电 断头固定螺杆松紧状况,钢丝绳磨损及润滑情况 动葫芦)

3

滑轮

绳槽磨损状况,润滑轮缘是否崩裂

4

联轴器 固定连接螺栓松紧状况,润滑状况

5

车轮

固定连接螺栓松紧状况,润滑状况,安全卡簧状况

内

容

点 检日 期

1

制动器 调整螺母松紧状况制动瓦磨损状况

卷筒 (电 断头固定螺杆松紧状况,钢丝绳磨损及润滑情况 2 动葫芦)

绳槽磨损状况,润滑轮缘是否崩裂

3

滑轮

4

联轴器 固定连接螺栓松紧状况,润滑状况

固定连接螺栓松紧状况,润滑状况,磨损程度

5

车轮

磨损程度,安全卡簧状况

6

吊钩

7 开关限位器 灵敏可靠

8

减速器 渗漏油状况,油面高度

9 电缆卷筒 检查电机风扇工作是否正常,电源电缆磨损状况

10

轨道

接头螺栓松紧度,压板螺栓松紧状况,无啃轨现象,

11

故障处理及维护保养记录

保 养

备

注

每天生产前后都要对设备进行保养,保养后,用“√”表示,“×”表示有异常情况,

7 开关限位器 灵敏可靠

8

减速器 渗漏油状况,油面高度

9 电缆卷筒 检查电机风扇工作是否正常,电源电缆磨损状况

10

轨道

接头螺栓松紧度,压板螺栓松紧状况,无啃轨现象,

11

故障处理及 维护保养记录

年月 点 检日 期

保 养

备 注

N

部位

O

汽车起重机检查记录表月检

'.

.

汽车起重机维护保养记录表

运行单位:设备型号:设备编号:责任人:

序号

保养部位

润滑周期

润滑油、脂牌号

润滑方法

注入量

下次润滑时间

1

起

升机构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年月日

钢丝绳

每周

ZL-2锂基脂

涂抹

月年日

卷筒连杆、销轴

每周

机油

涂抹、油枪注射

日年月

2

变幅机构

卷扬减速机

按需补充

90#工业齿轮油

.

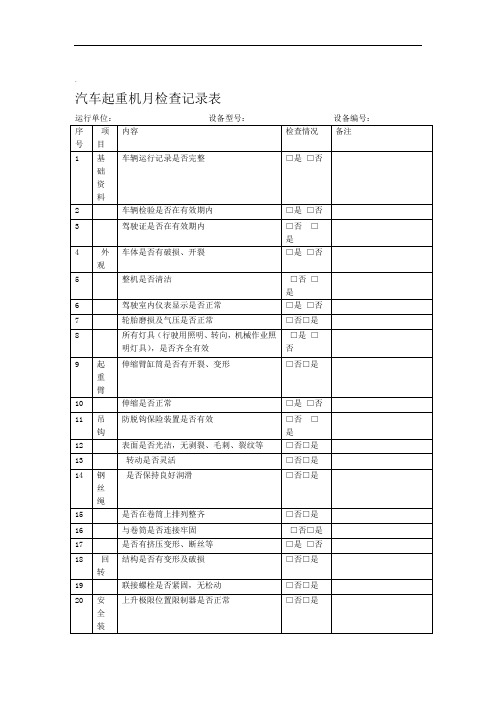

汽车起重机月检查记录表

运行单位:设备型号:设备编号:

序号

项目

内容

检查情况

备注

1

基础资料

车辆运行记录是否完整

□是□否

2

车辆检验是否在有效期内

□是□否

3

驾驶证是否在有效期内

□否□是

4

外观

车体是否有破损、开裂

□是□否

5

整机是否清洁

□否□是

6

驾驶室内仪表显示是否正常

□是□否

7

轮胎磨损及气压是否正常

□否□是

□否□是

31

制动

脚刹制动效果是否良好

□是□否

32

手刹是否灵活,制动效果是否良好

□否□是

33

其它

仰角指示器、水平仪是否完好

□否□是

'.

.

34

支腿所需枕木是否配备齐全

□是□否

运行单位

检查人:月年日

机电技术部

检查人:日年月

按检查情况据实填写,并对发现的问题进行文字描述、记录。备注:1.对检查过程中发现的隐患下发问题整改通知单,限期整改完成后进行验收。2.检查完成后由运行单位、机电部检查人联合签字确认。3.

.

汽车起重机维护保养记录表

运行单位:设备型号:设备编号:责任人:

序号

保养部位

润滑周期

润滑油、脂牌号

润滑方法

注入量

下次润滑时间

1

起

升机构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年月日

钢丝绳

每周

ZL-2锂基脂

涂抹

月年日

卷筒连杆、销轴

每周

机油

涂抹、油枪注射

日年月

2

变幅机构

卷扬减速机

按需补充

90#工业齿轮油

.

汽车起重机月检查记录表

运行单位:设备型号:设备编号:

序号

项目

内容

检查情况

备注

1

基础资料

车辆运行记录是否完整

□是□否

2

车辆检验是否在有效期内

□是□否

3

驾驶证是否在有效期内

□否□是

4

外观

车体是否有破损、开裂

□是□否

5

整机是否清洁

□否□是

6

驾驶室内仪表显示是否正常

□是□否

7

轮胎磨损及气压是否正常

□否□是

□否□是

31

制动

脚刹制动效果是否良好

□是□否

32

手刹是否灵活,制动效果是否良好

□否□是

33

其它

仰角指示器、水平仪是否完好

□否□是

'.

.

34

支腿所需枕木是否配备齐全

□是□否

运行单位

检查人:月年日

机电技术部

检查人:日年月

按检查情况据实填写,并对发现的问题进行文字描述、记录。备注:1.对检查过程中发现的隐患下发问题整改通知单,限期整改完成后进行验收。2.检查完成后由运行单位、机电部检查人联合签字确认。3.

起重机安全检查表(每月)

31

无裂纹、严重磨损等现象

小车轨道

32

轨道压板组件应无缺损、松动

33

司机室连接部位应无脱焊、松动和裂纹

34

司机室

司机室门、窗、玻璃防护栏杆及门锁应无缺损,玻璃 清洁视线清晰

35

移动司机室的悬挂装置应安全可靠

36

供电电源

供电电源应工作正常

37

各机构操纵手柄应灵活、无卡阻,档位手感明确,零 位锁有效

38

生产单位:

1

作业环境

起重机月度安全检查表

检查标准

起重机编号:

起重机作业环境应无影响作业安全的因素

检查结果 是否

2

起重机各处应3

起重机各处应无积油、积水

4

车轮承载情况 起重机的各个车轮应无悬空现象

5

机构、电器元件连 检查电动机、减速箱、制动器、连轴器、电控箱等机

接件

构部件的连接螺栓应无缺损,无松动

19

无裂纹、过度磨损且应润滑充分

吊具

20

开闭自如、灵活无卡死现象,结构应无裂纹和严重磨 损及变形

21

按照GB/T5972规定的方法检查钢丝绳,并应符合其要 求

22

检查卷筒及滑轮上钢丝绳应无跳槽或脱槽现象

23

钢丝绳

目测检查钢丝绳端部固定情况应满足相应要求

24

钢丝绳表面不应有明显漏出的断丝

25

钢丝绳应无明显机械损伤

连锁保护

51

电气连锁装置应正常、可靠

52

保护接地

检查保护接地应完好,功能有效

53

通讯

警示电铃应响亮,无故障

54

消防器材

检查消防器材存放位置应正确、灭火器在有效期内

起重机月度检查项目表(每月至少1次)(按不同类型起重机制定记录)

4.29.3超载限制器有效

4.29.4停电时使升降机慢速移动到安全位置的装置

(人车共乘式)有效

4.29.5应设置通风装置(人车共乘式)

4.29.6应设置紧急联络装置(人车共乘式)

4.29.7应设置紧急救援装置(人车共乘式)

4.29.8安全钳和限速器有效

40

5液压房

双交椅杳

(1)液压回路无漏油现象

41

4.27.4限位装置(开关):⑴曳引式、强制物口齿轮齿条式设上、下限位开关;直接作用液压式设上限位开关。(2)自动复位型,在极限开关动作之前起作用

4.27.5极限开关曳引式、强制式^口齿轮齿条式设上、下极限开关;直接作用液压式设上极限开关。在货厢或者对重(如有)接触缓冲器前起作用,且在缓冲器被压缩期间保持其动作状态

(1)运转、制动情况:各机构运转正常,制动可靠

62

(2)操纵系统、电气控制系统工作情况工作正常

63

(3)沿轨道全长运行无啃轨现象

64

(4)各种安全保护和防护装置工作情况有效

检查人员:

年月日

5.27.11机械设备

的防护装置:设置

4.28机械式停车设备专项安全保护和防护装置

4.28.1紧(应)急停止开关功能有效

4.28.2防止超限运行装置功能有效

4.28.3汽车长、宽、高限制装置功能有效

升降横移类、垂直循环类、汽车专用升降机类限长;

简易升降类宜限长;多层循环类限长限高

4.28.4阻车装置功能有效

(2)主梁、主支撑腿、臂架、标准节、桅杆、立柱、横梁、纵梁螺栓和销轴等连接无明显松动、缺件、损坏等缺陷

3

3主要

零部件检查

3.1一般要求(磨损、变形、缺损、证明文件等):

4.29.4停电时使升降机慢速移动到安全位置的装置

(人车共乘式)有效

4.29.5应设置通风装置(人车共乘式)

4.29.6应设置紧急联络装置(人车共乘式)

4.29.7应设置紧急救援装置(人车共乘式)

4.29.8安全钳和限速器有效

40

5液压房

双交椅杳

(1)液压回路无漏油现象

41

4.27.4限位装置(开关):⑴曳引式、强制物口齿轮齿条式设上、下限位开关;直接作用液压式设上限位开关。(2)自动复位型,在极限开关动作之前起作用

4.27.5极限开关曳引式、强制式^口齿轮齿条式设上、下极限开关;直接作用液压式设上极限开关。在货厢或者对重(如有)接触缓冲器前起作用,且在缓冲器被压缩期间保持其动作状态

(1)运转、制动情况:各机构运转正常,制动可靠

62

(2)操纵系统、电气控制系统工作情况工作正常

63

(3)沿轨道全长运行无啃轨现象

64

(4)各种安全保护和防护装置工作情况有效

检查人员:

年月日

5.27.11机械设备

的防护装置:设置

4.28机械式停车设备专项安全保护和防护装置

4.28.1紧(应)急停止开关功能有效

4.28.2防止超限运行装置功能有效

4.28.3汽车长、宽、高限制装置功能有效

升降横移类、垂直循环类、汽车专用升降机类限长;

简易升降类宜限长;多层循环类限长限高

4.28.4阻车装置功能有效

(2)主梁、主支撑腿、臂架、标准节、桅杆、立柱、横梁、纵梁螺栓和销轴等连接无明显松动、缺件、损坏等缺陷

3

3主要

零部件检查

3.1一般要求(磨损、变形、缺损、证明文件等):

汽车吊检查记录表

4.机械式停止器的棘轮棘爪工作应可靠,当副提升卷筒挂上止动锁,棘爪和棘轮接触长度和脱出后棘轮间隙均应符合要求。

5.制动带弹簧应无裂纹,对机械式汽车起重机制动带弹簧调整应适宜。

联

轴

器

1.凸缘联轴器的螺栓应使用精制螺栓,并在螺母下垫弹簧垫。

2.转动时无撞击、震动,零件无损坏,连接无松动。

起升高度限位器

1.吊重达到最大起升高度时,高度限位器应发出声响警报。导线的拉线盒,拉线不应有卡紧和松脱现象。

3.钢丝绳在卷筒上余留圈数不少于3圈。

4.钢丝绳的规格、性能应符合设计规范,穿绕正确。

5.钢丝绳不允许有扭结、压扁、弯折、笼状畸变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。

6.钢丝绳应润滑良好,运行中不应与金属构件摩擦。

卷

筒

1.卷筒上的钢丝绳应排列整齐,卷筒上最外层钢丝绳与轮缘高差≥。

2.固定钢丝绳的压板不得有缺损或松动等缺陷。

3.卷筒不得有裂纹。

滑

轮

1.应有防止钢丝绳跳出轮槽的装置,且不得损坏,润滑良好,滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷。

减

速

器

1.地脚螺栓、壳体连接螺栓不得松动。

2.油量合适,工作时无异常响动、震动、发热或漏油。

制

动

器

1.制动带磨损不应大于原尺寸的50%。

2.液压制动器管路接头及元件应无渗油。

3.制动器和离合器刹车应灵活、可靠运转时不磨车带。

幅

度

限

位

器

1.采用钢丝绳变幅的起重机,应装最小幅度限位和防止臂架后倾 的装置;在幅度达到最小极限时,吊臂根部的接触板应压迫限位开关,切断动力源自动停止变幅。

回

转

机

构

5.制动带弹簧应无裂纹,对机械式汽车起重机制动带弹簧调整应适宜。

联

轴

器

1.凸缘联轴器的螺栓应使用精制螺栓,并在螺母下垫弹簧垫。

2.转动时无撞击、震动,零件无损坏,连接无松动。

起升高度限位器

1.吊重达到最大起升高度时,高度限位器应发出声响警报。导线的拉线盒,拉线不应有卡紧和松脱现象。

3.钢丝绳在卷筒上余留圈数不少于3圈。

4.钢丝绳的规格、性能应符合设计规范,穿绕正确。

5.钢丝绳不允许有扭结、压扁、弯折、笼状畸变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。

6.钢丝绳应润滑良好,运行中不应与金属构件摩擦。

卷

筒

1.卷筒上的钢丝绳应排列整齐,卷筒上最外层钢丝绳与轮缘高差≥。

2.固定钢丝绳的压板不得有缺损或松动等缺陷。

3.卷筒不得有裂纹。

滑

轮

1.应有防止钢丝绳跳出轮槽的装置,且不得损坏,润滑良好,滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷。

减

速

器

1.地脚螺栓、壳体连接螺栓不得松动。

2.油量合适,工作时无异常响动、震动、发热或漏油。

制

动

器

1.制动带磨损不应大于原尺寸的50%。

2.液压制动器管路接头及元件应无渗油。

3.制动器和离合器刹车应灵活、可靠运转时不磨车带。

幅

度

限

位

器

1.采用钢丝绳变幅的起重机,应装最小幅度限位和防止臂架后倾 的装置;在幅度达到最小极限时,吊臂根部的接触板应压迫限位开关,切断动力源自动停止变幅。

回

转

机

构

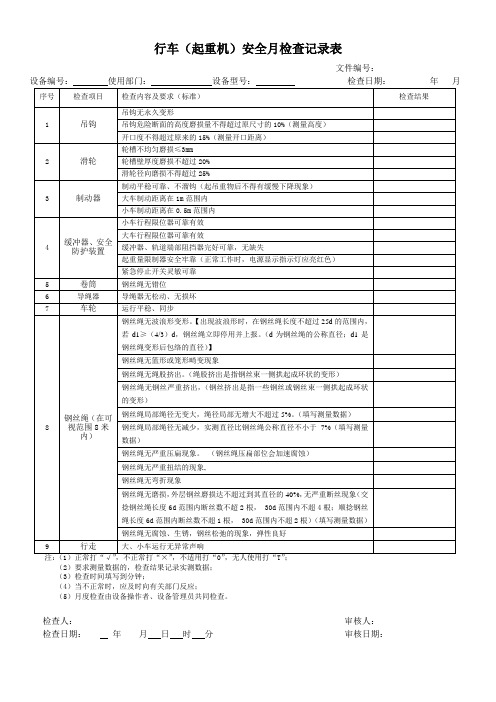

行车(起重机)安全月检查记录表

行车(起重机)安全月检查记录表

文件编号:

设备编号:使用部门:设备型号:检查日期:_________年___月

序号

检查项目

检查内容及要求(标准)

检查结果

1

吊钩

吊钩无永久变形

吊钩危险断面的高度磨损量不得超过原尺寸的10%(测量高度)

开口度不得超过原来的15%(测量开口距离)

2

滑轮

轮槽不均匀磨损≤3mm

轮槽壁厚度磨损不超过20%

紧急停止开关灵敏可靠

5

卷筒

钢丝绳无错位

6

导绳器

导绳器无松动、无损坏

7

车轮

运行平稳、同步

8

钢丝绳(在可视范围8米内)

钢丝绳无波浪形变形。【出现波浪形时,在钢丝绳长度不超过25d的范围内,若d1≥(4/3)d,钢丝绳立即停用并上报。(d为钢丝绳的公称直径;d1是钢丝绳变形后包络的直径)】

钢丝绳无篮形或笼形畸变现象

钢丝绳无绳股挤出。(绳股挤出是指钢丝束一侧拱起成环状的变形)

钢丝绳无钢丝严重挤出,(钢丝挤出是指一些钢丝或钢丝束一侧拱起成环状的变形)

钢丝绳局部绳径无变大,绳径局部无增大不超过5%。(填写测量数据)

钢丝绳局部绳径无减少,实测直径比钢丝绳公称直径不小于7%(填写测量数据)

钢丝绳无严重压扁现象。(钢丝绳压扁部位会加速腐蚀)

钢丝绳无严重扭结的现象,

钢丝绳无弯折现象

钢丝绳无磨损,外层钢丝磨损达不超过到其直径的40%,无严重断丝现象(交捻钢丝绳长度6d范围内断丝数不超2根, 30d范围内不超4根;顺捻钢丝绳长度6d范围内断丝数不超1根, 30d范围内不超2根)(填写测量数据)

钢丝绳无腐蚀、生锈,钢丝松弛的现象,弹性良好

9

文件编号:

设备编号:使用部门:设备型号:检查日期:_________年___月

序号

检查项目

检查内容及要求(标准)

检查结果

1

吊钩

吊钩无永久变形

吊钩危险断面的高度磨损量不得超过原尺寸的10%(测量高度)

开口度不得超过原来的15%(测量开口距离)

2

滑轮

轮槽不均匀磨损≤3mm

轮槽壁厚度磨损不超过20%

紧急停止开关灵敏可靠

5

卷筒

钢丝绳无错位

6

导绳器

导绳器无松动、无损坏

7

车轮

运行平稳、同步

8

钢丝绳(在可视范围8米内)

钢丝绳无波浪形变形。【出现波浪形时,在钢丝绳长度不超过25d的范围内,若d1≥(4/3)d,钢丝绳立即停用并上报。(d为钢丝绳的公称直径;d1是钢丝绳变形后包络的直径)】

钢丝绳无篮形或笼形畸变现象

钢丝绳无绳股挤出。(绳股挤出是指钢丝束一侧拱起成环状的变形)

钢丝绳无钢丝严重挤出,(钢丝挤出是指一些钢丝或钢丝束一侧拱起成环状的变形)

钢丝绳局部绳径无变大,绳径局部无增大不超过5%。(填写测量数据)

钢丝绳局部绳径无减少,实测直径比钢丝绳公称直径不小于7%(填写测量数据)

钢丝绳无严重压扁现象。(钢丝绳压扁部位会加速腐蚀)

钢丝绳无严重扭结的现象,

钢丝绳无弯折现象

钢丝绳无磨损,外层钢丝磨损达不超过到其直径的40%,无严重断丝现象(交捻钢丝绳长度6d范围内断丝数不超2根, 30d范围内不超4根;顺捻钢丝绳长度6d范围内断丝数不超1根, 30d范围内不超2根)(填写测量数据)

钢丝绳无腐蚀、生锈,钢丝松弛的现象,弹性良好

9

汽车吊检查记录表

施工设备检查记录表检查日期:_______ 年_月—日绳性能应符。

扁、良弯折、笼或畸变断股、出等变形现象。

结、压运行中不1 .应有防止钢丝绳跳出轮滑槽的装置,且不得损坏,润滑 '泯好,滑轮槽表面应光洁平滑轮不应有损伤钢丝绳的缺陷。

3.卷筒不得有裂纹4.吊钩螺纹部分不得有裂15钢^达俺绳重牙沪。

丝險20废报钢叢应97和时值養;端。

用^两纹圈孚。

移遊留,-动套有余固3松得上乍应时不筒母不菁卷定块芈在a检海‘绳歎缩丝丝3绳时压断钢c2接金有3^连连合得不伟块附不%乞压板不得1地脚螺栓、壳体连接螺栓不得松动。

无异常IIO车应灵活、制汁筒 动锁 器合尺寸的制动带磨损不应大于原 调整应适宜。

合要求脱出后棘轮间隙均应符 当副 爪和 作应可靠 元件应液渗制动器管路接头及憊精制螺缘联并在螺螺栓垫卜,k 动震动,零件无幅度机,应装用钢丝度限幅和起重叫》到源自动停止变幅。

大于系统额定压调整压力不得液2•各平衡阀应工作可靠,开压启压力应符合说明书的规定3.液压元件管口连接处不统得渗漏,管路老化应更换4•液压油箱过滤器应有效。

升声线起■拉豫±A发砸最应盒脱刮襄松竈的紧吊卡1高>O时升高度限僖命车准业不业勺部的■象转构应现回幫晃时动回、、态、曰有转界对带可颤驶相1.、无行生升、在产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机启动情况是否正常;低速及加速运转状况是否正常

□是 □否

24

润滑系统、燃料供给系统是否漏油

□是 □否

25

冷却系统是否漏水;风扇皮带是否松弛及损伤

□是 □否

26

油水气

燃油、液压油、水箱水位、气压是否正常

□是 □否

27

机油滤芯、燃油滤芯、空气滤芯是否正常

□是 □否

28

液压

液压系统是否漏油、渗油

□是 □否

注入量

下次润滑时间

1

起

升

机

构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

钢丝绳

每周

ZL-2锂基脂

涂抹

年 月 日

卷筒连杆、

销轴

每周

机油

涂抹、油枪注射

年 月 日

2

变

幅

机

构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

卷筒棘轮锁止机构

每天

ZL-2锂基脂

涂抹

年 月 日

变幅钢丝绳

每周

ZL-2锂基脂

汽车起重机月检查记录表

运行单位: 设备型号: 设备编号:

序号

项目

内容

检查情况

备注

1

基础资料

车辆运行记录是否完整

□是 □否

2

车辆检验是否在有效期内

□是 □否

3

驾驶证是否在有效期内

□是 □否

4

外观

车体是否有破损、开裂

□是 □否

5

整机是否清洁

□是 □否

6

驾驶室内仪表显示是否正常

□是 □否

7

轮胎磨损及气压是否正常

涂抹

年 月 日

3

回转机构

回转减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

回转支撑

每周

ZL-2锂基脂

涂抹、油枪注射

年 月 日

4

臂

架

主臂销轴

每天

ZL-2锂基脂

涂抹、油枪注射

年 月 日

人字架销轴

每天

ZL-2锂基脂

涂抹、油枪注射

年 月 日

上、下部

滑轮组轴

每月

ZL-2锂基脂

油枪注射

年 月 日

主钩转体、轴

每月

□是 □否

8

所有灯具(行驶用照明、转向,机械作业照明灯具),是否齐全有效

□是 □否

9

起重臂

伸缩臂缸筒是否有开裂、变形

□否

11

吊钩

防脱钩保险装置是否有效

□是 □否

12

表面是否光洁,无剥裂、毛刺、裂纹等

□是 □否

13

转动是否灵活

□是 □否

14

钢丝绳

是否保持良好润滑

□是 □否

ZL-2锂基脂

油枪注射

年 月 日

拖链轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

支重轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

从动轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

5

发动机机油

每月

15W/40

柴油机油

更换

年 月 日

运 行 单 位

保养人: 年 月 日

备注:保养后由当班保养人员签字确认,并对完成情况进行文字描述。

15

是否在卷筒上排列整齐

□是 □否

16

与卷筒是否连接牢固

□是 □否

17

是否有挤压变形、断丝等

□是 □否

18

回转

结构是否有变形及破损

□是 □否

19

联接螺栓是否紧固,无松动

□是 □否

20

安全装置

上升极限位置限制器是否正常

□是 □否

21

回转锁定装置是否正常

□是 □否

22

超载保护装置是否正常

□是 □否

23

发动机

29

液压油油量、油质是否符合要求

□是 □否

30

液压系统平衡阀是否正常

□是 □否

31

制动

脚刹制动效果是否良好

□是 □否

32

手刹是否灵活,制动效果是否良好

□是 □否

33

其它

仰角指示器、水平仪是否完好

□是 □否

34

支腿所需枕木是否配备齐全

□是 □否

运 行 单 位

检查人:

年 月 日

机 电 技 术 部

检查人:

年 月 日

备注:1.按检查情况据实填写,并对发现的问题进行文字描述、记录。

2.对检查过程中发现的隐患下发问题整改通知单,限期整改完成后进行验收。

3.检查完成后由运行单位、机电部检查人联合签字确认。

汽车起重机维护保养记录表

运行单位: 设备型号: 设备编号: 责任人:

序号

保养部位

润滑周期

润滑油、脂牌号

润滑方法

□是 □否

24

润滑系统、燃料供给系统是否漏油

□是 □否

25

冷却系统是否漏水;风扇皮带是否松弛及损伤

□是 □否

26

油水气

燃油、液压油、水箱水位、气压是否正常

□是 □否

27

机油滤芯、燃油滤芯、空气滤芯是否正常

□是 □否

28

液压

液压系统是否漏油、渗油

□是 □否

注入量

下次润滑时间

1

起

升

机

构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

钢丝绳

每周

ZL-2锂基脂

涂抹

年 月 日

卷筒连杆、

销轴

每周

机油

涂抹、油枪注射

年 月 日

2

变

幅

机

构

卷扬减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

卷筒棘轮锁止机构

每天

ZL-2锂基脂

涂抹

年 月 日

变幅钢丝绳

每周

ZL-2锂基脂

汽车起重机月检查记录表

运行单位: 设备型号: 设备编号:

序号

项目

内容

检查情况

备注

1

基础资料

车辆运行记录是否完整

□是 □否

2

车辆检验是否在有效期内

□是 □否

3

驾驶证是否在有效期内

□是 □否

4

外观

车体是否有破损、开裂

□是 □否

5

整机是否清洁

□是 □否

6

驾驶室内仪表显示是否正常

□是 □否

7

轮胎磨损及气压是否正常

涂抹

年 月 日

3

回转机构

回转减速机

按需补充

90#工业齿轮油

油壶加入

年 月 日

回转支撑

每周

ZL-2锂基脂

涂抹、油枪注射

年 月 日

4

臂

架

主臂销轴

每天

ZL-2锂基脂

涂抹、油枪注射

年 月 日

人字架销轴

每天

ZL-2锂基脂

涂抹、油枪注射

年 月 日

上、下部

滑轮组轴

每月

ZL-2锂基脂

油枪注射

年 月 日

主钩转体、轴

每月

□是 □否

8

所有灯具(行驶用照明、转向,机械作业照明灯具),是否齐全有效

□是 □否

9

起重臂

伸缩臂缸筒是否有开裂、变形

□否

11

吊钩

防脱钩保险装置是否有效

□是 □否

12

表面是否光洁,无剥裂、毛刺、裂纹等

□是 □否

13

转动是否灵活

□是 □否

14

钢丝绳

是否保持良好润滑

□是 □否

ZL-2锂基脂

油枪注射

年 月 日

拖链轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

支重轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

从动轮

每年

GL-5 85W/90

涂抹、油枪注射

年 月 日

5

发动机机油

每月

15W/40

柴油机油

更换

年 月 日

运 行 单 位

保养人: 年 月 日

备注:保养后由当班保养人员签字确认,并对完成情况进行文字描述。

15

是否在卷筒上排列整齐

□是 □否

16

与卷筒是否连接牢固

□是 □否

17

是否有挤压变形、断丝等

□是 □否

18

回转

结构是否有变形及破损

□是 □否

19

联接螺栓是否紧固,无松动

□是 □否

20

安全装置

上升极限位置限制器是否正常

□是 □否

21

回转锁定装置是否正常

□是 □否

22

超载保护装置是否正常

□是 □否

23

发动机

29

液压油油量、油质是否符合要求

□是 □否

30

液压系统平衡阀是否正常

□是 □否

31

制动

脚刹制动效果是否良好

□是 □否

32

手刹是否灵活,制动效果是否良好

□是 □否

33

其它

仰角指示器、水平仪是否完好

□是 □否

34

支腿所需枕木是否配备齐全

□是 □否

运 行 单 位

检查人:

年 月 日

机 电 技 术 部

检查人:

年 月 日

备注:1.按检查情况据实填写,并对发现的问题进行文字描述、记录。

2.对检查过程中发现的隐患下发问题整改通知单,限期整改完成后进行验收。

3.检查完成后由运行单位、机电部检查人联合签字确认。

汽车起重机维护保养记录表

运行单位: 设备型号: 设备编号: 责任人:

序号

保养部位

润滑周期

润滑油、脂牌号

润滑方法