渐开线标准齿轮的基本参数和几何尺寸

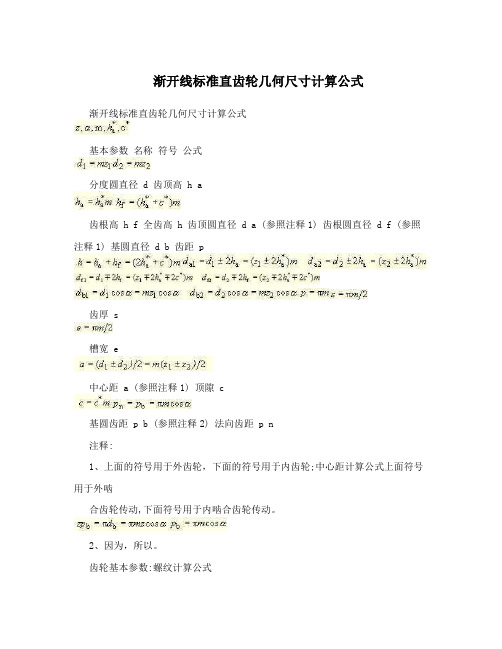

渐开线标准直齿轮几何尺寸计算公式

渐开线标准直齿轮几何尺寸计算公式渐开线标准直齿轮几何尺寸计算公式基本参数名称符号公式分度圆直径 d 齿顶高 h a齿根高 h f 全齿高 h 齿顶圆直径 d a (参照注释1) 齿根圆直径 d f (参照注释1) 基圆直径 d b 齿距 p齿厚 s槽宽 e中心距 a (参照注释1) 顶隙 c基圆齿距 p b (参照注释2) 法向齿距 p n注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮基本参数:螺纹计算公式1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1?17。

Z2=u?z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α,14.5? 、15? 、22.50?及25?等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长,πd,z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、 60?牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119?7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042 注:?以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.?螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.?考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60?内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges,Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:?螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.?对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875?6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:?内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内?在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间 ?内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

06-02-渐开线标准直齿轮的基本参数和几何尺寸

6.2.1 齿轮各部分名称 6.2.2 标准齿轮的基本参数 6.2.3 标准齿轮 6.2.4 标准齿条的特点

6.2.1 齿轮各部分名称

e ha

s

hf

eK sK

(1)齿顶圆和齿根圆 (2)齿槽宽、齿厚和 齿距

pk = sk + ek (3)分度圆

p se

(4)齿顶高、齿根高 和齿全高rbrcsmz 2cos

压力角是决定渐开线齿廓形状的一个基本参数。

6.2.2 标准齿轮的基本参数

(4)齿顶高系数和径向间隙系数 若将齿顶高和齿根高分别用模数表示,则:

ha ha*m

hf (ha* c* )m

式中ha* 和c* 分别称为齿顶高系数和径向间隙系数,对于圆柱 齿轮,这两个系数的标准值如表6.2所示

p m

对于标准齿条而言,齿厚和齿槽宽相同的直线称为分度线,即:

s e m

2

ha hf es

选择=结果

汇报结束 谢谢观看! 欢迎提出您的宝贵意见!

h ha hf

6.2.2 标准齿轮的基本参数

eK sK

(1)模数m

设齿轮的齿数为z,直 径 为 dk 圆 的 圆 周 长 为 πdk=pkz , 则有:

dK

pK

z

将齿轮上分度圆的p/π比值和 该圆上的压力角均设定为标

准值。分度圆上的p/π比值称 为模数,以m表示,即:

m = p/π

6.2.2 标准齿轮的基本参数

ha hf es

6.2.4 标准齿条的特点

齿条具有如下特点: (1)由于齿条齿廓为直线,所以齿廓线上各点的压力角均 为标准值,且等于齿廓的倾斜角(也称为齿形角),对于标准 齿条其值为α=20°。

渐开线齿轮的五个基本参数

渐开线齿轮的五个基本参数

渐开线齿轮是机械传动中常用的一种齿轮形式,具有传动平稳、磨损小、效率高等特点。

在设计渐开线齿轮时,需要确定五个基本参数:

1. 模数:模数是齿轮齿数和齿轮直径之比。

模数越大,齿轮的齿数越少,直径越大,承载能力也越强。

模数的选择需要考虑到齿轮的传动功率、速度等因素。

2. 压力角:压力角是指齿轮齿面与轴线的夹角,常用的压力角有20度和25度。

压力角越大,齿面接触强度越大,但齿轮的耐磨性也相应降低。

3. 齿数:齿数是齿轮设计中最基本的参数之一,直接影响到齿轮的传动比、轴向尺寸、齿面接触强度等方面。

一般情况下,齿数应满足齿轮剖面曲线要求,并且不能过少,以保证传动的平稳性和可靠性。

4. 齿宽:齿宽是指齿轮齿面上的宽度,直接影响到齿面接触面积和承载能力。

齿宽需要根据齿轮所承受的载荷和传动功率进行合理选择,同时还需要考虑到齿轮的轴向尺寸和加工精度等因素。

5. 渐开线系数:渐开线系数是指齿轮齿形曲线的参数,常用的有0.25、0.3、0.35等。

渐开线系数的选择需要考虑到齿轮的传动精度、噪声、磨损等因素。

一般情况下,渐开线系数越大,齿轮的传动精度和噪声越小,但齿轮的磨损也相对增加。

以上五个基本参数是设计渐开线齿轮时必须考虑到的关键因素,

通过合理的参数选择可以保证齿轮传动的平稳性、可靠性和效率。

渐开线标准直齿圆柱齿轮的主要参数和尺寸

齿形参数:1、齿数-z 2、模数-m

3、压力角 α=20°

由d=mz知:m和z一定时,

分度圆是一个大小唯一确定的 圆。

db d

由db=dcosα可知,基圆

也是一个大小唯一确定的圆。

齿厚及槽齿宽是确定

s =e =

p

2

=π2m

渐开线标准直齿圆柱齿轮的主要参数和尺寸

一、各部分名称、代号及基本参数

rb

rf

r ra

O

渐开线标准直齿圆柱齿轮的主要参数和尺寸

一、各部分名称、符号及基本参数

B

1、各部分名称、符号

p

pk

齿顶高ha 齿根高 hf

ha

sa+hf

齿宽- B

怎样确定呢?

sk ek

rb

rf

r ra

标准直齿轮以上几何尺寸都是标准的。

O

渐开线标准直齿圆柱齿轮的主要参数和尺寸

hhaf

2c*)m

总结

标准直齿圆柱齿轮基本尺寸: 三圆:分度圆d、齿根圆df、齿顶圆da 三高:齿顶高ha、齿根高hf、全齿高h 两距:齿距p、中心距a

两系数:齿顶高系数ha*、顶隙系数c* 一齿厚槽宽:s、e

谢谢观看

22、) 模标数准:齿m轮=的πp基本参数

为了便于制造、检验和互换使用,国

标GB1357-87规定了标准模数系列。 标准模数系列表(GB1357-87)

0.1 0.12 0.15 0.2 0.25 0.5 0.4 0.5 0.6 0.8 第一系列 1 1.25 1.5 2 2.5 3 4 5 68

0.1305 01.27 0.916 1.7250 2.25 2.3725 (430.255) 0 3.5 (3.75) 第二系列 4.5 5.5 (6.5) 7 9 (11) 14 18 22

8-5_渐开线标准齿轮尺寸

⑸ 齿根高:hf = ha* m + c* m

c* m:径向间隙 c* :顶隙系数,已标准化: c* = 0.25

m、z、 α 、 ha* 、 c*

可选择

已确定

3.基本尺寸

d = mz da = d + 2 ha = d + 2 ha* m df = d - 2 hf = d - 2 ha* m - 2 c* m db = d cosα = mz cosα

§10-5 渐开线标准齿轮的基本参数和几何尺寸

齿轮尺寸及其计算----- 最基本的内容

一、外齿轮

1.各部分的名称及符号

⑴ 四个圆:

基圆:d b 齿顶圆:d a 齿根圆:d f 分度圆:d

⑵齿距(周节):pk

⑶ 齿厚: s k

基圆上齿距为 p b 分度圆上齿距为 p

⑷ 齿槽宽:ek 任意处: pk = sk + ek ;分度圆上:p = e +s

d = mz

其它尺寸可根据 d 确定

d = mz

讨论:

z 不变,m 不同: p = mπ m↑→d↑

m 不变, z 不同:

z↑→d↑

但 p = mπ 不变 ∴齿不增大

d = mz

m 不变, z 不同:

z↑→d↑ 但 p = mπ 不变 ∴齿不增大

⑶ 压力角α

齿廓分度圆处的压力角

不同半径 rk 处的压力角 αk 不同 : αk= arccos ( rb / rk )

⑺. hf* = ha* m + c* m ⑻. da = d + 2 ha = d + 2 ha* m

⑼. df = d - 2 hf = d - 2 ha* m - 2 c* m

渐开线标准齿轮的基本尺寸

4-4 齿轮各部分名称及 渐开线标准齿轮的基本尺寸

渐开线齿轮的轮齿是由 两段反向的渐开线组成的。

齿宽

齿顶圆

齿根圆

分度圆

齿顶高ha

齿根高hf 齿全高 h= ha+hf

h

任意圆上的齿厚sK, 齿槽宽eK和齿距pK pK= sK + eKeKpK sK

rK

直径为dK的任意圆上:

圆周长为:dK=ZpK dK=Z(pK/) o dK 令m= pK/ 为标准值 d=mz. 分度圆

m-模数(单位mm)

分度圆上: 齿厚s,齿槽宽e 齿距p=s+e e s

分度圆上: ∵ m= p/

齿距p= m

rb o d

m

P

轮齿越大,轮齿的抗弯能力也越强

标准齿轮标准安装

1

a c*m

r2= r'2 o1 r1= r’1

2

o2

标准安装时,

1)两分度圆相切,中心距为标准中心距: a= r’1+r‘2 = r1 + r2 ,其顶隙为标准值c*m。

2)压力角与啮合角相等。

必须清晰的几个概念

3. 标准中心距:一对标准齿轮标准安装 (即分度园相切)时的中心距a。 4.只有当标准齿轮标准安装时,压力角与啮合角 相等。 5.正常齿制:齿顶高系数ha*=1,顶隙系数C=0.25。

渐开线标准直齿圆柱齿轮的基本参数

五个基本参数

Z;m ;=200 ;ha*=1 ;C=0.25

标准直齿圆柱齿轮的几何尺寸计算

ha=ha*m ; hf=(ha*+ C*) m h=ha+hf d=mz da=d+2ha=(z+2ha* ) m df= d-2hf=(z-2ha*-2 C*) m P= m ; s=e= m /2 基圆直径:db=dcos

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸计算

教

则

h

f

=

ha

+

c

=(

h

* a

+

c*

)

m

标准直齿圆柱齿轮的顶隙系数 c* =0.25

学

顶隙可贮存润滑油。

过

程

小

结

渐开线标准直齿圆柱齿轮各部分名称、主要参数。

作业 情况

在圆柱齿轮上,其齿顶所确定的圆称为齿顶圆。

教

2、齿根圆( d f )

其各齿槽底部所确定的圆称为齿根圆。

学

3、分度圆( d )

圆柱齿轮选定的设计齿轮的基准圆,为假想曲面,有关参数均由此曲

面为基准加以确定。

过

4、齿厚和齿槽宽

一个齿的两侧端面齿廓之间的分度圆弧长,称为齿厚,用 s 表示。一

个齿槽的两侧齿廓之间的分度圆弧长,称为齿槽宽,用 e 表示。

年 级

三系

科目 机械基础

课时

课 渐开线标准直齿圆柱齿轮的 课堂

题 基本参数和几何尺寸计算

类型

讲授

重 点

直齿圆柱齿轮的基本参数的定义;模数的概念;

教法

难 点

直齿圆柱齿轮的基本参数的定义;模数的概念;

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸计算

一、渐开线标准直齿圆柱齿轮各部分名称

1、齿顶圆( d a )

程

5、齿顶高、齿根高和齿高

齿顶高( ha )是齿顶圆与分度圆之间的径向距离。齿根高( h f )为

齿根圆与分度圆之间的径向距离。齿高( h )为齿顶圆和齿根圆间的径向 距离。

6、端面齿距( p )

在齿轮上,两个相邻而同侧的端面齿廓之间的分度圆弧长,称为端面齿距 (或齿距)。

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

2. 渐开线标准直ቤተ መጻሕፍቲ ባይዱ圆柱齿轮的基本参数

(1)齿数。齿轮圆周上轮齿的总数称为齿轮的齿数,用z表示。

(2)模数m。由分度圆周长πd=zp,可得分度圆直径d=zp/π。

为便于设计、制造和互换的方便,人为地规定p/π的值为标准值,

称为模数,用m表示,单位为mm。则有

(2)分度圆。为便于设计、制造和互换,在齿顶圆与齿根圆之 间选定一个基准圆,使该圆上的比值p/π和压力角都为标准值。在齿 轮上具有标准模数和标准压力角的圆,称为分度圆,直径用d表示。

(3)齿厚、齿槽宽、齿距。分度圆上一个齿的两侧端面齿廓之 间的弧长称为齿厚,用s表示;分度圆上一个齿槽的两侧端面齿廓之 间的弧长称为齿槽宽,用e表示;分度圆上相邻两齿同侧端面齿廓之 间的弧长称为齿距,用 p表示,即 p=s+e。

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

1. 渐开线标准直齿圆柱齿轮各部分的名称和符号

图1-6所示为渐开线直齿圆柱齿轮的局部图。

图1-6 渐开线直齿圆柱齿轮的局部图

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

(1)齿顶圆和齿根圆。轮齿顶部所在的圆称为齿顶圆,直径用 da表示。相邻两齿间的部分称为齿槽,齿槽底部所在的圆称为齿根圆, 直径用df表示。

(3)压力角α。渐开线齿廓上各点的压力角不 同,为了便于设计、制造和互换性好,分度圆上的 压力角用α表示,并规定了标准值。我国标准规定: 标准压力角α=20°。特殊情况下也可取大齿廓角 22.5°或25°和小齿廓角14.5°或15°。

渐开线标准直齿圆柱齿轮的基本参数和几何尺寸

(4)齿顶高系数ha*、顶隙系数c*。为了用模数表示齿顶高的 大小,引入齿顶高系数ha*,其标准值见表1-2。

渐开线标准直齿圆柱齿轮的基本参数和

. -任务一、渐开线标准直齿圆柱齿轮各部分名称1、齿顶圆:通过轮齿顶部的圆周。

齿顶圆直径以d a表示。

2、齿根圆:通过轮齿根部的圆周。

齿根圆直径以d f表示。

3、分度圆:齿轮上具有标准模数和标准齿形角的圆。

分度圆直径以d表示。

4、齿厚:在端平面上,一个齿的两侧端面齿廓之间的分度圆弧长。

齿厚以s表示。

5、齿槽宽:在端平面上,一个齿槽的两侧端面齿廓之间的分度圆弧长。

齿槽宽以e表示。

6、齿距:两个相邻且同侧端面齿廓之间的分度圆弧长。

齿距以p表示。

7、齿宽:齿轮的有齿部位沿分度圆柱面直母线方向量度的宽度。

齿宽以b表示。

8、齿顶高:齿顶圆与分度圆之间的径向距离。

齿顶高以h a表示。

9、齿根高:齿根圆与分度圆之间的径向距离。

齿根高以h f表示。

展示多媒体图片,使学生对渐开线标准直齿圆柱齿轮各部分的名称认识更直观。

10、齿高:齿顶圆与齿根圆之间的径向距离。

齿高以h表示。

任务二、渐开线标准直齿圆柱齿轮的基本参数直齿圆柱齿轮的基本参数共有:齿数、模数、齿形角、齿顶高系数和顶隙系数五个,是齿轮各部分几何尺寸计算的依据。

1、齿数z一个齿轮的轮齿总数。

2、模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π模数的大小反映了齿距的大小,也及时反映了齿轮的大小、已标准化。

模数是齿轮几何尺寸计算时的一个基本参数。

齿数相等的齿轮,模数越大,齿轮尺寸就越大,齿轮就越大,承载能力越强:分度圆直径相等的齿轮,模数越大,承载能力越强。

如图所示:出示教具并提问:模数与轮齿有什么关系?3、齿形角α在端平面上,通过端面齿廓上任意一点的径向直线与齿廓在该点的切线所夹的锐角称为齿形角,用α表示。

渐开线齿廓上各点的齿形角不相等,离基圆越远,齿形角越大,基圆上的齿形角α=0°。

对于渐开线齿轮,通常所说的齿形角是指分度圆上的齿形角。

国标规定:渐开线齿轮分度圆上的齿形角α=20°。

渐开线标准直齿圆柱齿轮的基本参数

渐开线标准直齿圆柱齿轮的基本参数

1.标准齿轮的齿形角α

齿形角——在端平面上,过端面齿廓上任意点K的径向直线与齿廓在该点处的切线所夹的锐角,用α表示。

K点的齿形角为αK。

渐开线齿廓上各点的齿形角不相等,K点离基圆越远,齿形角越大,基圆上的齿形角α=0°。

分度圆压力角——齿廓曲线在分度圆上的某点处的速度方向与曲线在该点处的法线方向(即力的作用线方向)之间所夹锐角,也用α表示。

2.齿数z

一个齿轮的轮齿总数。

3.模数m

齿距p除以圆周率π所得的商,即m=p /π。

模数已经标准化。

齿数相等的齿轮,模数越大,齿轮尺寸就越大,轮齿也越大,承载能力越大。

4.齿顶高系数ha*

对于标准齿轮,规定ha= ha*m。

ha*称为齿顶高系数。

我国标准规定:正常齿ha*=1。

5.顶隙系数c*

当一对齿轮啮合时,为使一个齿轮的齿顶面不与另一个齿轮的齿

槽底面相抵触,轮齿的齿根高应大于齿顶高,即应留有一定的径向间隙,称为顶隙,用c表示。

对于标准齿轮,规定c=c*m。

c*称为顶隙系数。

我国标准规定:正常齿c*=0.25。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)斜齿轮的基本参数

1)螺旋角,斜齿轮的齿廓曲面与其分度圆柱面相交的螺旋线的切线与齿轮轴线之间所夹的锐角,又称为斜齿轮分度圆柱的螺旋角,有左右旋之分,也有正负之别。

2)法面模数与端面模数的关系

m n = m t cosβ

3)法面压力角与端面压力角的关系

tanα n = tanαt cosβ

(2)斜齿轮的几何尺寸计算

斜齿轮的几何尺寸是按其端面参数来进行计算的。

(表10-5 斜齿圆柱齿轮的参数和几何尺寸的计算公式)。

2.一对斜齿轮的啮合传动

(1)正确啮合的条件

一对斜齿轮的正确啮合的条件,除两个轮的模数及压力角应分别相等外,它们的螺旋角还必须相匹配,以保证两轮在啮合处的齿廓螺旋角相切。

因此,一对斜齿轮正确啮合的条件为:

1)两轮的螺旋角对于外啮合,应大小相等,方向相反,即β1=-β2;对于内啮合,应大小相等,方向相同,即β1=β2。

2)两轮的法面模数及压力角应分别相等,m n1 = m n2,αn1 = αn2。

又因相互啮合的两轮的螺旋角的绝对值相等,故其端面模数及压力角也分别相等,即m t1= m t2,αt1=αt2。

(2)斜齿轮传动的中心距

a = r1+ r2 = m n(z1 + z1)/(2cosβ)

(3)斜齿轮传动的重合度

斜齿轮传动的总重合度εγ为其端面重合度εα与轴面重合度εβ的两部分之和,即

εγ = εα + εβ

其中:εα是用其端面参数并按直齿轮重合度的计算公式来计算的;而εβ = B sinβ/(πm n) 。

3.斜齿轮的当量齿轮和当量齿数

(1)斜齿轮的当量齿轮,是指与斜齿轮法面齿形相当的直齿轮。

即以斜齿轮的法面参数m n、α n、

h an*及c n*为参数,以z v ( z v = z/cos3β)为齿数所构造的直齿轮。

该直齿轮的齿形就是相当该斜齿轮的法面齿形。

(2)斜齿轮的当量齿数:z v = z/cos3β。

4.斜齿轮传动的主要优缺点

优点:

1)啮合性能好。

其每对轮齿进入啮合和脱离啮合都是逐渐进行的,因而传动平稳、噪声小,所以啮合性能较好。

同时这种啮合方式也减小了制造误差对传动的影响。

2)重合度大。

这样就降低了每对轮齿的载荷,从而提高了齿轮的承载能力,延长了齿轮的使用寿命,并使传动平稳。

3)结构紧凑。

斜齿标准齿轮不产生根切的最少齿数较直齿轮少。

因此,采用斜齿轮传动可以得到更加紧凑的结构。

缺点:在运转时会产生轴向推力

5.交错轴斜齿轮传动

(1)交错轴斜齿轮传动的正确啮合条件为:

1) m n1 = m n2 , αn1= αn2 ;

2)Σ =|β1|±|β2|。

(2)中心距

(3)交错轴斜齿轮传动的主要优缺点

优点:可以实现两交错轴间回转运动的传递,同时因其设计待定参数较多,满足设计要求的灵活性较大。

缺点:在其传动中,相互啮合的一对齿廓为点接触,而且轮齿间除了有沿齿高方向的相对滑动外,还有沿齿长方向的更大的相对滑动,因而轮齿的磨损较快,机械效率较低。

(1)机械自锁的概念某些机械,就其结构情况分析,只要加上足够大的驱动力,按常理就应该能够沿着有效驱动力作用的方向运动,而实际上由于摩擦的存在,却会出现无论这个驱动力如何增大,也无法使它运动的现象,这种现象就叫作机械自锁。

(2)机械自锁的意义自锁现象在机械工程中具有十分重要的意义,主要有如下两方面:

1)当设计机械时,为能实现预期的运动,必须避免该机械在所需的运动方向发生自锁;

2)有些机械的工作原理就是利用了自锁的特性。

实例手摇螺旋千斤顶

(3)机械自锁的条件机械为什么会发生自锁现象呢?由前螺旋千斤顶可知如下结论:

首先,机械发生自锁是有条件的,也是有方向性的,即机械只是在一定的受力条件和受力方向下发生自锁,而在另外情况下却是可动的;

其次,机械发生自锁的实质是机械中所含的运动副发生了自锁。

那么,运动副发生自锁的条件又是什么?

1)移动副的自锁条件:

在移动副中,如果作用于滑块上的驱动力作用在其摩擦角之内(即驱动力的传动角≤摩擦角), 则发生自锁,这就是移动副发生自锁的条件。

2)转动副的自锁条件:

在转动副中,如果作用在轴颈上的驱动力为一单力F,且作用于摩擦圆之内(即驱动力对轴颈中心的力臂长度a≤ 摩擦圆半径ρ),则发生自锁,这就是转动副发生自锁的条件。

2.机械自锁条件的确定

对于一个机械来说,我们可以通过分析其所含的运动副的自锁情况或从机械效率的观点分析来判断其是否自锁,也可从生产阻力方面或自锁的现象(或定义)方面分析来判断其是否自锁,故判断机械发生自锁的条件就有如下四种方法:

1)根据机械所含运动副的自锁条件来判断其是否自锁。

因为机械的自锁实质上就是其中的运动副发生了自锁。

2)根据机械效率小于等于零(即η≤0)的自锁条件来判断其是否自锁。

因为当机械发生自锁时,无论驱动力如何增大都不能使机械发生运动,这实质上是驱动力所能作的功W d总不足以克服其所能引起的最大损失功W f之故,根据η=1 —W f/W d知,这时,η≤0。

3)根据机械的生产阻力小于等于零(即G≤0)的自锁条件来判断其自锁状态。

由于当机械自锁时,机械已不能运动,所以这时它所能克服的生产阻抗力G≤0。

G<0意味着只有当阻抗力反向变为驱动力后,才能使机械运动。

故可利用当驱动力任意增大时,G≤0是否成立来判断机械是否自锁,并据以确定机械的自锁条件。

4)根据作用在构件上的驱动力的有效分力小于等由其所引起的同方向上最大摩擦力(即F t≤F fmax)的自锁条件来判断其自锁状态。

为了判断一个机构是否会自锁?和在什么条件下发生自锁?需根据具体情况,视方便程度来决定用上述哪种方法进行分析。

现通过如下例子来加以说明。

例5―2斜面压榨机构的自锁条件确定

例5―3偏心夹具的自锁条件确定

例5―4凸轮机构推杆自锁条件的确定

思考题

1.所谓自锁机构是否就是不能运动的机构?

2.作用在转动副中的轴颈上的外力为一力偶矩时,也会发生自锁吗?

3.对于机械自锁时,其效率η≤0应如何理解?

4.机构正、反行程的机械效率是否相同? 其自锁条件是否相同? 为什么?。