弯管的热处理工艺

管道热处理方法

管道热处理方法

管道热处理方法主要包括以下三种:

1. 正火:将加热到适当温度的钢材放入油槽中升温,直到内部完全转化为奥氏体后,通过炉冷泡(即在炉内等温冷却)使其获得一定的硬度,但韧性较低。

2. 淬火:将钢材加热到一定温度,然后通过快速冷却,使外部硬度获得增强的方法。

淬火后的管道表面形成硬度不均匀的马氏体,内部则形成非常细小的奥氏体和细小析出物的贝氏体,使其具备一定的抗拉强度和耐磨性。

3. 回火:将淬火后的钢材在适当温度下加热,经过一段时间保温后,使材质达到理想的硬度、韧性和耐用性的方法。

回火后的管材可以降低淬火后的脆性和内部应力,同时提高其韧性和塑性。

以上信息仅供参考,具体热处理方法需要根据管道的材料和使用环境来确定。

弯管工艺技术

弯管工艺技术弯管工艺技术是一种通过应用机械力使金属管材弯曲成所需形状的工艺。

弯管工艺技术在汽车制造、建筑、石油化工等行业有着广泛应用。

下面我将介绍一下常见的弯管工艺技术以及其优点和应用领域。

常见的弯管工艺技术主要有三种:冷弯、热弯和扩口弯曲。

首先是冷弯技术。

这种技术通过应用机械力使金属管材在室温下进行弯曲。

冷弯技术适用于各种金属材料,具有成本低、操作简单、效率高的特点。

同时,由于冷弯可以避免热应力的产生,所以在保持金属管材性能的同时,也能达到较高的弯曲角度。

其次是热弯技术。

这种技术是通过加热金属管材使其变软后再进行弯曲。

热弯技术适用于一些较难弯曲的金属材料,如不锈钢、合金钢等。

热弯可以使管材保持较好的圆度和表面光洁度,但操作难度较大,同时还需要考虑金属管材的热处理。

另外是扩口弯曲技术。

这种技术是在管材弯曲的同时,通过液压或机械力使管材端部产生扩口。

扩口能够增加管材的强度和刚度,提高其抗扭强度和承载能力。

扩口弯曲广泛应用于建筑、桥梁、船舶等领域,能够满足大直径管材的弯曲需求。

弯管工艺技术具有以下优点:首先,弯管工艺技术能够满足不同工作环境下的需求。

不同行业对弯管的要求各不相同,而弯管工艺技术能够根据具体需求选择不同的方法和角度进行弯曲,从而满足不同场合的要求。

其次,弯管工艺技术可以节约材料成本。

相比于其他加工方式,弯管工艺技术不需要额外的接头和连接件,能够直接将一根管材弯曲成所需形状,减少了材料的浪费。

再次,弯管工艺技术能够提高工作效率。

借助于机械力或液压力,弯管工艺技术能够在短时间内完成较大角度的弯曲,提高了生产效率。

弯管工艺技术在各个领域都有广泛应用。

在汽车制造领域,弯管技术用于汽车排气管、液压管等的制造;在建筑领域,弯管技术用于制造管道、扶手、楼梯等;在石油化工领域,弯管技术用于制造输油管、化工管道等。

总之,弯管工艺技术具有重要的应用价值和发展前景。

随着科技的不断进步和工艺的不断创新,弯管技术将会在各个行业得到更广泛的应用。

12Cr1MoVG钢弯管热处理工艺对其组织性能影响_杨佳

摘 要 :某 机 组 12Cr1MoVG 钢 弯 管 后 硬 度 偏 低 ,分 析 认 为 是 弯 管 热 处 理 工 艺 不 当 所 致 ,提 出 了 加 快 正 火 冷 却 速

度、 延长回火保温时间的热处理工艺改善方法。 通过理化检验,得到材料硬度与金相组织结构、材料力学性能之间的

关系。

关键词:12Cr1MoVG 钢; 弯管; 热处理; 金相组织; 力学性能

YANG Jia1, ZHANG Yijie2, CHEN Zhongbing1, LAI Yunting1

(1. Suzhou Nuclear Power Research Institute Co., Ltd., Suzhou 215004, China; 2. Shenhua Sanhe Power Generation Co., Ltd., Sanhe 065201, China)

3 检验

3.1 金相检验 对第一批次 4 根弯管外弧侧部位进行金相组织

检验, 发现其金相组织成铁素体+少量珠光体组织 结构,形貌如图 5 所示。

检验得到的该金相组织成分, 间接证明了该批

182

《热加工工艺》 2013 年 9 月 第 42 卷 第 18 期

20 μm 图 5 第一批次弯管热处理后外弧侧金相组织 Fig.5 External arc microstructure of the first batch

20 μm 图 6 第二批次弯管热处理后外弧侧金相组织 Fig.6 External arc microstructure of the second batch

bended pipe after heat treatment

3.2 力学性能 自第一批次与第二批次弯管产品中选取试验

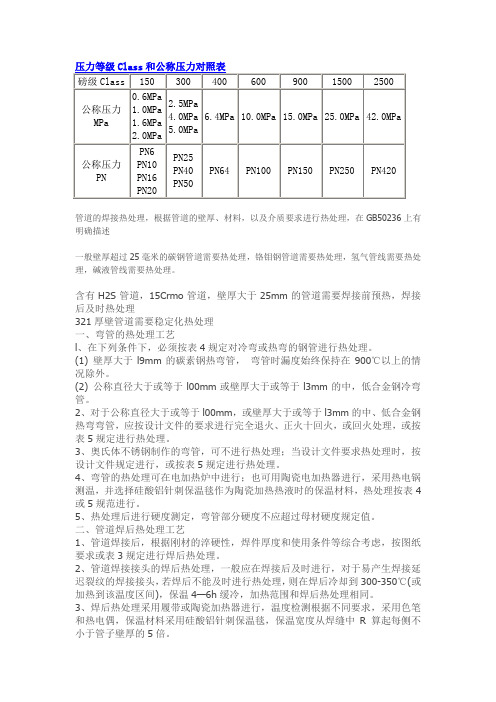

压力等级Class和公称压力对照表

管道的焊接热处理,根据管道的壁厚、材料,以及介质要求进行热处理,在GB50236上有明确描述一般壁厚超过25毫米的碳钢管道需要热处理,铬钼钢管道需要热处理,氢气管线需要热处理,碱液管线需要热处理。

含有H2S管道,15Crmo管道,壁厚大于25mm的管道需要焊接前预热,焊接后及时热处理321厚壁管道需要稳定化热处理一、弯管的热处理工艺l、在下列条件下,必须按表4规定对冷弯或热弯的钢管进行热处理。

(1) 壁厚大于l9mm的碳素钢热弯管,弯管时漏度始终保持在900℃以上的情况除外。

(2) 公称直径大于或等于l00mm或壁厚大于或等于l3mm的中,低合金钢冷弯管。

2、对于公称直径大于或等于l00mm,或壁厚大于或等于l3mm的中、低合金钢热弯弯管,应按设计文件的要求进行完全退火、正火十回火,或回火处理,或按表5规定进行热处理。

3、奥氏体不锈钢制作的弯管,可不进行热处理;当设计文件要求热处理时,按设计文件规定进行,或按表5规定进行热处理。

4、弯管的热处理可在电加热炉中进行;也可用陶瓷电加热器进行,采用热电锅测温,并选择硅酸铝针刺保温毯作为陶瓷加热热液时的保温材料,热处理按表4或5规范进行。

5、热处理后进行硬度测定,弯管部分硬度不应超过母材硬度规定值。

二、管道焊后热处理工艺1、管道焊接后,根据刚材的淬硬性,焊件厚度和使用条件等综合考虑,按图纸要求或表3规定进行焊后热处理。

2、管道焊接接头的焊后热处理,一般应在焊接后及时进行,对于易产生焊接延迟裂纹的焊接接头,若焊后不能及时进行热处理,则在焊后冷却到300-350℃(或加热到该温度区间),保温4—6h缓冷,加热范围和焊后热处理相同。

3、焊后热处理采用履带或陶瓷加热器进行,温度检测根据不同要求,采用色笔和热电偶,保温材料采用硅酸铝针刺保温毯,保温宽度从焊缝中R 算起每侧不小于管子壁厚的5倍。

4、焊后热处理的加热范围;以焊缝中心为基准,每侧不应小于焊缝宽度的3倍,且不小于60mm。

热揻弯管推制工艺与热处理制度

布不 同,弯管推制时的内外侧受

力不 同 ,以 及 内 外 层加 热速 度 加 热 温 度 冷 却 速 度 不 同 ,从 而 导 致 组织 转 变 不 同 ,最 终影 响 力学 性 能 包 括 强 度 、 韧 性 产 生 不 均 匀

却未 充 分研 究 这 些差 异 。

先 进行弯管试验试制 ,检验 合格

后 进行 工 艺 评 审 ,经 用 户 或监 理

为评价和保证弯管实 际使 用

工 况真 实 服 役 条 件 下 的 弯 管 整体 质量 和 工 程 结 构 的 安 全性 ,弯 管 管 体 力学 性 能 试 验 是 指 直 接 用 弯 管 实物 模 拟 服 役 工 况 进 行 检验 , 主要 有 弯 管液 压 试验 ( 水 压 试

认 可后制作生产工艺卡和检测指

导 书 ,用于 指 导生 产 和 检验 。

每根弯管整个外弧面母材应进行

磁粉 检 测 ;管 端 剩 磁检 测 ,剩 磁 超 标 的 弯 管 要 退磁 处 理 ;修 磨部 分 应 进行 磁 粉检 测 。

作 者 简介 : 肖春 景 ,番 禺珠

江 钢 管 有 限 公 司五 分厂 ,厂 长 ; 王 陆 军 , 番 禺珠 江 钢 管 有 限 公

检测 ;弯管端 部5 0 mm长度范 围

内用 手 动 超 声 波进 行 分 层 检 查 ;

弯管坡 口制备后应对整个坡 口面 和管端5 0 mm长度的焊缝进行磁 粉检测 ;每根弯管外弧2 5 0 mm宽

度范 围 内的 母 材应 在 回火 后 采 用 手动超声波检i 贝 0 横 向裂 纹 缺 陷 ,

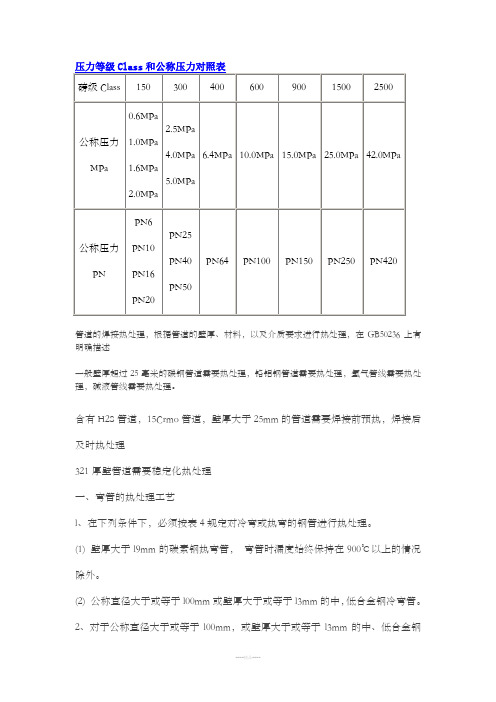

压力等级Class和公称压力对照表

管道的焊接热处理,根据管道的壁厚、材料,以及介质要求进行热处理,在GB50236上有明确描述一般壁厚超过25毫米的碳钢管道需要热处理,铬钼钢管道需要热处理,氢气管线需要热处理,碱液管线需要热处理。

含有H2S管道,15Crmo管道,壁厚大于25mm的管道需要焊接前预热,焊接后及时热处理321厚壁管道需要稳定化热处理一、弯管的热处理工艺l、在下列条件下,必须按表4规定对冷弯或热弯的钢管进行热处理。

(1) 壁厚大于l9mm的碳素钢热弯管,弯管时漏度始终保持在900℃以上的情况除外。

(2) 公称直径大于或等于l00mm或壁厚大于或等于l3mm的中,低合金钢冷弯管。

2、对于公称直径大于或等于l00mm,或壁厚大于或等于l3mm的中、低合金钢热弯弯管,应按设计文件的要求进行完全退火、正火十回火,或回火处理,或按表5规定进行热处理。

3、奥氏体不锈钢制作的弯管,可不进行热处理;当设计文件要求热处理时,按设计文件规定进行,或按表5规定进行热处理。

4、弯管的热处理可在电加热炉中进行;也可用陶瓷电加热器进行,采用热电锅测温,并选择硅酸铝针刺保温毯作为陶瓷加热热液时的保温材料,热处理按表4或5规范进行。

5、热处理后进行硬度测定,弯管部分硬度不应超过母材硬度规定值。

二、管道焊后热处理工艺1、管道焊接后,根据刚材的淬硬性,焊件厚度和使用条件等综合考虑,按图纸要求或表3规定进行焊后热处理。

2、管道焊接接头的焊后热处理,一般应在焊接后及时进行,对于易产生焊接延迟裂纹的焊接接头,若焊后不能及时进行热处理,则在焊后冷却到300-350℃(或加热到该温度区间),保温4—6h缓冷,加热范围和焊后热处理相同。

3、焊后热处理采用履带或陶瓷加热器进行,温度检测根据不同要求,采用色笔和热电偶,保温材料采用硅酸铝针刺保温毯,保温宽度从焊缝中R 算起每侧不小于管子壁厚的5倍。

4、焊后热处理的加热范围;以焊缝中心为基准,每侧不应小于焊缝宽度的3倍,且不小于60mm。

U型换热管弯管段热处理工艺探讨

方 法下 , 换 热管 表 面 出现 的少 量 氧化 皮 对 换 热 管 的 各项 性能 无影 响 ] 。

1 换 热 管 材 料 介 绍

某换 热 器 设 备 管 程 介 质 为 液 氨 , 设 计 压 力 为 2 3 . 3 MP a , 设计 温度为 7 0 / ( 一3 3 ) 。 C, U 形 换 热 管

( 山 西 阳煤化 工机 械 有 限公 司 , 山西 太原 0 3 0 0 3 2 )

摘 要 :对 U 型 换 热 管 冷 弯 后 热 处 理 工艺 进 行 了介 绍 , 分 析 了热 处 理 后 表 面 出现 少 量 氧 化 皮 且 弯 管 段 外

侧 壁 的氧 化 皮 比其 余 部 位 多 的原 因 。通 过 力 学性 能试 验 、 化 学成 分 分 析 、 晶相分析 、 表 面 硬 度 检 测 等 试

管 段应 进行 消 除应 力 热 处 理 。热 处 理 后 , 再逐 根 进

行 水压 试验 , 以保证 换 热 管 的各 项性 能 。本 文针 对 某 u 型换 热器 设 备 换 热 管 冷 弯 后 热 处 理 工 艺进 行 了介绍 , 并 分析 热处 理 后 表 面 出现 少 量 氧 化 皮 的 原

总第 1 6 5期 2 0 1 6年 第 5期

山 西 化 工

SH A NX I CH EM I CA I I ND U S T RY

Tot a l 1 6 5

No .5, 2 01 6

化 机 与 设 备

U型换 热 管弯 管段 热处 理 工 艺探 讨

李亚鹏 , 周 印梅 , 吴和斌 , 裴 飞 飞

验, 验 证 了热 处理 后 换 热 管表 面 出现 少量 氧 化 皮 对 换 热 管 的各 项 性 能无 影 响 。

管道热处理工艺

压力管道热处理工艺一、弯管的热处理工艺l、在下列条件下,必须对冷弯或热弯的钢管进行热处理。

(1) 壁厚大于l9mm的碳素钢热弯管,弯管时温度始终保持在900℃以上的情况除外。

(2) 公称直径大于或等于l00mm或壁厚大于或等于l3mm的中,低合金钢冷弯管。

2、对于公称直径大于或等于l00mm,或壁厚大于或等于l3mm的中、低合金钢热弯弯管,应按设计文件的要求进行完全退火、正火加回火,或回火处理。

3、奥氏体不锈钢制作的弯管,可不进行热处理;当设计文件要求热处理时,按设计文件规定进行。

4、弯管的热处理可在电加热炉中进行;也可用陶瓷电加热器进行,采用热电锅测温,并选择硅酸铝针刺保温毯作为陶瓷加热热液时的保温材料。

5、热处理后进行硬度测定,弯管部分硬度不应超过母材硬度规定值。

二、管道焊后热处理工艺1、管道焊接后,根据钢材的淬硬性,焊件厚度和使用条件等综合考虑,按图纸要求或规范进行焊后热处理。

2、管道焊接接头的焊后热处理,一般应在焊接后及时进行,对于易产生焊接延迟裂纹的焊接接头,若焊后不能及时进行热处理,则在焊后冷却到300-350℃(或加热到该温度区间),保温4—6h缓冷,加热范围和焊后热处理相同。

3、焊后热处理采用履带或陶瓷加热器进行,温度检测根据不同要求,采用色笔和热电偶,保温材料采用硅酸铝针刺保温毯,保温宽度从焊缝边缘算起每侧不小于管子壁厚的5倍。

4、焊后热处理的加热范围;以焊缝中心,每侧不应小于焊缝宽度的3倍,且不小于60mm。

5、焊后热处理的加热速率、恒温时间及降温速率,应符合下列规定。

(1) 加热速率。

升温至3O0℃后,加热速率不应超过220×25.4/δ℃/h (δ为壁厚,mm),且不大于220℃/h。

(2) 恒温时间,碳素钢每毫米壁厚为2—2.5mm;合金钢每毫米壁厚为3 mm,且不小于30min。

(3) 冷却(降温)速率降;恒温后,冷却速率不得超过275×25.4/δ℃/h且不大于275℃/h。

X80级弯管热处理工艺和组织性能相关性研究

究 .统 计 分 析结 果 表 明 , 制 能 使 X8 控 0级 弯 管 强 度 提 高 的 马 氏体 或 粒 状 贝 氏体 组 织 的生 成 是 获 得 高 性 能 X 0级 强 韧 性 8

合 理 匹 配 的弯 管 的关 键 .

关 键 词 : X O级 弯管 ; 加 工 ; 韧 性 ; 氏体 ; 气东 输 工 程 8 热 强 马 西

二线 工 程做好 选材 和工 艺研究 的 前期准 备.

1 实验 材 料 和 方 法

选取 G7和 X R82种 管 线钢 进 行 模拟 实 验 , Di 其

道 .本 文将 对 2种 X 0管 线钢母 管分 别进 行二 次加 热 8 热 处理 实 验 , 其 强 度 、 对 韧性 和 组 织 变 化 进 行 研 究 总 结 , X8 对 O级弯 管制备 热模 拟 过 程 中 的组 织 和强 韧 性 变化规 律进 行探 讨 , 而 为管 线 钢 二 次加 热 热 处 理 工 从 艺规 范的研 究奠 定 实验 基 础 , 拟 将 建设 的西 气 东 输 为

第 2 2卷 第 2期 21 0 1年 4月

中 原 工 学 院 学 报

J OURNAL OF ZHONGYUAN UNI VERS TY 0F TE I CH N0L 0GY

Vo1 2 NO. .2 2

A p ., 01 r 2 l

文 章 编 号 : 6 1 9 6 2 1 )2 0 0 — 0 1 7 —6 0 { 0 1 0 — 0 8 6

X8 0级 弯 管 热 处 理 工 艺 和 组 织 性 能 相 关 性研 究

张 小立 ,张 勇 李 刚 ,

(. 1 中原 工 学 院 , 州 4 0 0 ;2 塔 里 木 油 田销 售 事 业 部 , 疆 摩 尔 勒 8 l O ) 郑 507 . 新 4 O 0

U型管弯管段固溶热处理工艺分析

3171 固溶热处理的原理奥氏体的晶间腐蚀是一种局部腐蚀,已经腐蚀的不锈钢,表面看不出缺陷,但是经不起内压、外压以及介质的腐蚀,甚至轻击便会破损,更不可用于压力容器。

晶间腐蚀属于微观结构的破坏,不易检查,会造成设备的突然损毁,危害极大。

由于450~850℃为敏化温度范围,根据材料温度有差异,使用时,可以将温度控制在450℃以下,在此范围内不会产生Cr 23C 6;固溶时,可将温度提高到850℃以上,提高Cr的扩散速度,使Cr在晶界和C充分结合,避免形成贫铬区,降低发生晶间腐蚀的几率。

在敏化温度中,650℃最为危险,所以在固溶的升温和冷却阶段一定要快,尽量避开这个温度区间,防止奥氏体不锈钢在固溶过程中发生晶间腐蚀。

所以提高加热和冷却速度是做好固溶处理的关键点[1]。

常温下碳化物在奥氏体中的溶解度很小,随着温度升高碳化物溶解度增加,在1050℃以上时碳化物完全融入奥氏体中,迅速冷却能获得过饱和的奥氏体组织,这个过程称为固溶热处理。

固溶热处理的温度一般控制在1050~1150℃之间,可在工程中实现。

2 固溶热处理措施根据厂内热处理设施和条件,U型管弯管段的固溶热处理的技术攻关共制定2套方案,一是采取常规的热处理方式,进行炉内固溶处理;二是采取低电压超高电流的电阻加热法进行热处理,两种方法逐一试验。

2.1 炉内固溶热处理2.1.1 固溶热处理方案介绍将弯制好的奥氏体不锈钢换热管加固捆扎结实,用行车吊入电加热炉,用岩棉封堵炉门(换热管直管段留在外部,通过热传导散热明显),进行加热,加热温度须达到1050℃~1150℃范围内,然后迅速放入冷却池进行快速水冷,完成固溶热处理。

再从弯管段截取试样进行晶粒度、硬度、晶相分析、力学性能等验证性试验,检验固溶后换热管的各项性能[2]。

2.1.2 具体实施过程中存在问题1)由于换热管的直管段均留在加热炉外部,加热U型弯管段时,热传导存在,炉内温度和U型弯管段温度很难达到1050~1150℃,最终温度停留在950℃,再也升不上去了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吴江华力热处理设备厂

弯管的热处理工艺

l、在下列条件下,必须按表4规定对冷弯或热弯的钢管进行热处理。

(1) 壁厚大于l9mm的碳素钢热弯管,弯管时漏度始终保持在900℃以上的情况除外。

(2) 公称直径大于或等于l00mm或壁厚大于或等于l3mm的中,低合金钢冷弯管。

2、对于公称直径大于或等于l00mm,或壁厚大于或等于l3mm的中、低合金钢热弯弯管,应按设计文件的要求进行完全退火、正火十回火,或回火处理,或按表5规定进行热处理。

3、奥氏体不锈钢制作的弯管,可不进行热处理;当设计文件要求热处理时,按设计文件规定进行,或按表5规定进行热处理。

4、弯管的热处理可在电加热炉中进行;也可用陶瓷电加热器进行,采用热电锅测温,并选择硅酸铝针刺保温毯作为陶瓷加热热液时的保温材料,热处理按表4或5规范进行。

5、热处理后进行硬度测定,弯管部分硬度不应超过母材硬度规定值。