定型模内塑料异型材冷却过程的数值模拟

挤出成型塑料管材冷却过程的建模与温度场数值模拟

挤出成型塑料管材冷却过程的建模与温度场数

值模拟

挤出成型塑料管材冷却过程的建模与温度场数值模拟,是指在分析和设计过程中对挤出成型塑料管材冷却过程的物理本征和动态变化进行建模,以及通过研究温度场的行为,实现对整个运行系统的数值模拟及其仿真。

首先,建立一个包括热物理学本征的数学模型,描述挤出成型塑料管材的温度场的变化情况。

该模型将植入各种热传播方程,耦合由冷却系统产生的冷却参数,以及在热流强度和温度分布之间形成的热输入或热输出等外因素。

其次,基于上述建模结果,选取多种分析算法,实现数值模拟。

具体来讲,将根据热比容式、金属热变形模型和温度场分析,计算各类温度场和流场变量,并通过此得出精确的流动模型和温度分布图;同时,还将根据内部结构性质的变化、体积的变化以及冷却速度的变化,构建流体力学分析模型,计算热流强度和温度分布的变化特征。

最后,运用上述数值模拟的结果,通过仿真分析等手段,完成对挤出成型塑料管材冷却过程的数值实验。

仿真分析将根据加工工艺、材料特性及运行参数,构建可靠的仿真模型,从而验证建立的模型结果,确保结果的有效性。

并且,为进一步优化冷却系统提供参考指导意见,实现有效的运行效率。

塑料异型材挤出定型模冷却水路系统快速设计研究

针对异型材挤出定型模冷却水路系统结构复杂,以及干涉检查、整体优化设计时快速修改困难等

问题,为了降低设计难度和设计人员的经验要求,提高冷却水路设计的质量和效率,提出了以下解决方

案:

(1)冷却水路的轨迹生成,并对轨迹点线进行草图分组。设计人员通过程序实现的轨迹的点或线布

Rapid Design of Cooling Channel System for Plastic Profile Extrusion Setting Mould

Abstract:Due to the cooling water channel structure of plastic profile extrusion setting mould is complex and changeableand the design mainly relies on the designer's experience which has high error rate and low efficiency making it difficult to meet the design requirements of the extrusion die with high efficiency and quality. Aiming at this problem the problem of the cooling water channel system was analyzed and on UG platform, combining the grouping design idea and the overall design idea dividing sketch of line and point of trajectory for the cooling water channel into groups then the identities of different water channel sketch groups were gained meanwhile the water channel system with sections was created preliminarily. With the algorithm of minimum distance the interference of the created cooling water channel was checked. Through UDO associated technology the association of the line and point of trajectory and the cooling water channel was achieved for realizing the synchronous modification of the cooling water channel. On this basis a design program module of the cooling water channel structure of profile extrusion setting mould was developed and was applied to the enterprise it is showed that the workload is decreased and the design time is reduced to 1/5 of the original design time the design quality and efficiency of the cooling water channel system are improved.

基于异型材定型模冷却系统的研究

,

尤 其 在这 几 年 异 型 材 在 建 筑 行 业 的 使

,

用显 示 出 巨大 的潜力

由 于 我 国 异 型 材 的 发 展 是 上 世 纪 八 十 年 代 引进 的

~

因此 发 展 速

,

度比较慢

,

我 们 国 家 生 产 的 异 型 材 挤 出模 具 的 生 产 速 度 大 致 在 3

达 到6 米/ 的 生 产 水 平 分

定的差距

。

与 国外 定时

,

模 具 相 比 还 存在

影 响 挤 出 速 度 的 因 素很 多

,

,

当设 备 和

生产工

。

艺

一

模 具 中冷 却 水 流 通 道 的 设 计 是 否 合 理

将 是 能 否 提 高挤 出 速 度 的 关 键

的研 究

¨

异 型 材 定 型 模 冷 却 系统

口 姚 琼

摘要

:

异型材模 具 的发展 前景十 分 的 广 阔

5米/ 分钟 以 上

, ,

。

近几年

,

系

一

;

良好 的 挤 出生 产 工 艺

,

辅机定型

℃

目前

一

国外

、

塑料挤 出模具 的实现

台长度不 小于4 米

上

,

水 温 保证 在 10

-

以

牵 引速 度

般在

过程

20 ℃

~

以下

,

具 有2 s K

3

水环 式真空

0

.

有 的 甚 至 达 到 6 米 /分

第

8

泵2

89

4

台 的真空 抽气量 ( ≥

注塑件随形冷却的数值模拟分析

2Ol1年 l2月

成

宁

学

院

学

报

Vo . 1 31, . 2 No 1 De . 01 C2 1

J u n lo a n n ie s y o r a fXin i g Un v r i t

文章 编号 :0 6— 3 2 2 1 )2— 0 9一 2 10 5 4 (0 1 l 0 7 O

—

B b l ot T f s,T u b S r( r e i t

I r o& oea r +( ; t a r prt + et o ) h r o& o ea r 一( ; ea r prt 一 t o ) bo prtr =( os i rt & 一 ol e ao = o cnt t a r X)cnt _e o os; b o o r o! :( os irt & _ ol p a r e t cnt t a r x)cnt —e o os;

3 .8— 12 13 4 .l

2.4 2.0 4 6 — 5 7 1 9 1 3 94 .4 — .6 3.4 3.2 o 2 — 8 8

2 .0— 5 2 96 3.6

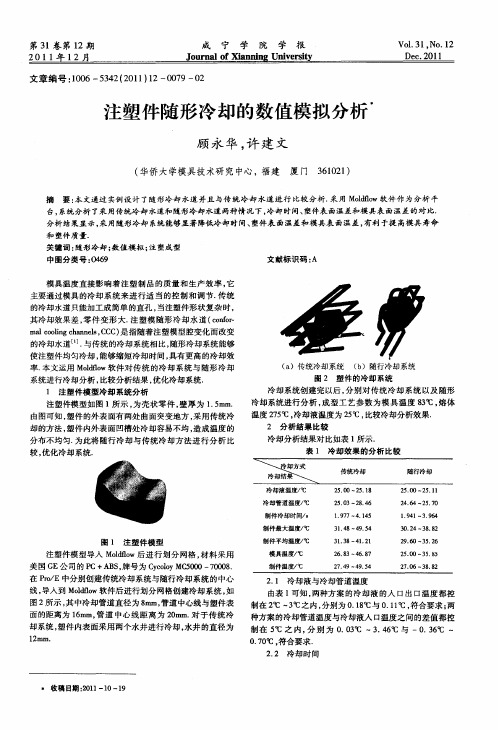

图 1 注 塑 件 模 型

制件平均温度/ ℃

注塑件模 型导人 Mod o l w后 进行划 分 网格 , 料采 用 l f 材 美国G E公 司的 P C+A S 牌 号为 C clyM 5 0 70 8 B, yo C 00— 0 0 . o

2 分析结果 比较

注塑件模 型如图 1所示 , 为壳状 零件 , 壁厚 为 1 5 m. .m 由图可知 , 的外表 面有 两处 曲面突变地方 , 传统冷 塑件 采用 却 的方法 , 塑件 内外表 面凹槽处 冷却容易不均 , 造成 温度 的 分布不均匀 . 为此将 随行冷却 与传 统冷却方 法进 行分 析 比 较, 优化冷却系统.

注塑成型冷却过程的数值模拟分析

注塑成型冷却过程的数值模拟分析作者:路书芬来源:《科技视界》2018年第31期【摘要】本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却方式及工艺设置对塑件冷却温度的变化的影响,以及在相同工艺条件下,自然冷却与通水冷却后塑件温差的变化。

研究证明在相同工艺条件下,冷却水冷却较常温冷却状态下,塑件温度明显偏低,分布更均匀。

【关键词】注塑;冷却温度;工艺设置;数值模拟中图分类号: TQ320.662 文献标识码: A 文章编号: 2095-2457(2018)31-0260-002DOI:10.19694/ki.issn2095-2457.2018.31.1250 前言在注射成型过程中,高聚物熔体被注射进模具型腔内,冷却固化后形成一定形状的制品,据能量守恒原理,熔体固化时释放的热量通过能量传递给模具,冷却过程中模具型腔、型芯温度、温差分布及冷却时间将直接影响到注射成型的生产效率、塑件表面质量、翘曲变形及残余应力等。

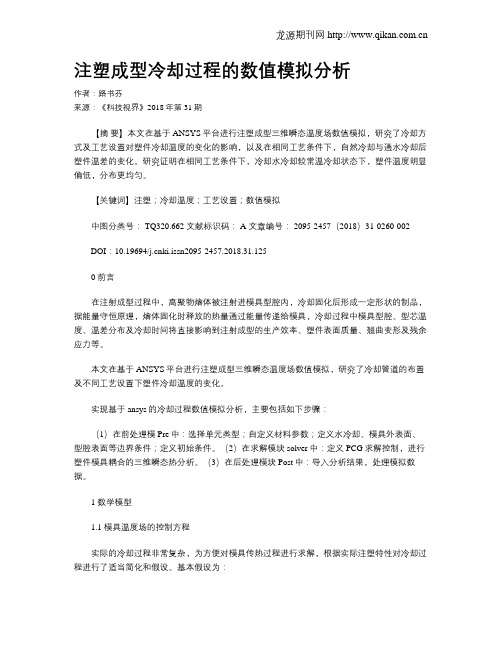

本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却管道的布置及不同工艺设置下塑件冷却温度的变化。

实现基于ansys的冷却过程数值模拟分析,主要包括如下步骤:(1)在前处理模Pre中:选择单元类型;自定义材料参数;定义水冷却、模具外表面、型腔表面等边界条件;定义初始条件。

(2)在求解模块solver中:定义PCG求解控制,进行塑件模具耦合的三维瞬态热分析。

(3)在后处理模块Post中:导入分析结果,处理模拟数据。

1 数学模型1.1 模具温度场的控制方程实际的冷却过程非常复杂,为方便对模具传热过程进行求解,根据实际注塑特性对冷却过程进行了适当简化和假设。

基本假设为:(1)模具材料为各向同性材料;(2)成型过程中塑件与模壁完全接触,不考虑接触热;(3)模具与周围的环境的热交换只考虑对流换热,忽略辐射换热。

基于以上基本假设,模具传热简化为一个没有热源的三维瞬态热传导问题,温度场控制方程如下[1]:1.2 塑件传热的数学模型1.2.1 基本假设塑件的实际冷却过程非常复杂,在传热分析过程中,其瞬态温度场分析应该考虑制品内热交换、制品和模具间热交换、模具内热交换、模具和冷却介质间热交换等四个方面[2]。

注塑成型冷却过程的数值模拟分析

图1模具冷却水孔分布示意图

划分网格后产品几何形状及关键位置示材料选择及工艺设置

案例模具选用45钢,塑件选用ABS无定艺参数选择熔体温度和模具温度和冷却设置如表1所示。

间变化如图3所示

图3注塑成型冷却过程温度的变化对比图3(a)、(b)发现冷却20s时,塑件中心点冷却水冷却温度已降至70℃-93℃,而自然冷却方式下降至78℃-103℃,冷却50s时在相同工艺条件下温度分别降至49℃-65℃和60℃-84℃,明显通冷却水冷却后冷却速率更高,效果更明显。

工艺参数的影响则是自然冷却条件下更显著。

从图3可以看出塑件中心点温度随模温温度、熔体温度的升高而升高,相比较而言模具温度对冷却过程的影响更为明显;对于通过冷却水冷却的塑件,在较低模具温度下冷却50s时熔体温度的影响几乎可以忽略。

2.4不同冷却条件下塑件温差的变化

在相同工艺条件下,冷却水冷却后塑件中心点温度明显低于自然冷却条件。

在不同工艺条件下,该点自然冷却和冷却水冷却后温度差值随冷却时间变化曲。

无冷却水与有冷却水塑件温差随时间变化结论

1)在相同工艺条件下采用冷却水冷却50s后度明显低于自然冷却状态下温度,分布更均冷却水冷却塑件自身温差分别为16.3℃,10.自身温度差是引起翘曲的重要原因,温差越容易产生翘曲,因此冷却水冷却后的塑件翘2)在相同工艺条件下,冷却水冷却后塑件中明显低于自然冷却条件。

在不同工艺条件下然冷却和冷却水冷却后温度差随冷却时间变差值5s左右最高,接近20s时最低,随着冷延长温差值又出现渐升的趋势,尤其是在较明显高于低模温时温度。

【参考文献】

申长雨,塑料模具计算机辅助工程.1998:河南科社.57-58.

. All Rights Reserved.。

挤出成型塑料管材冷却过程的建模与温度场数值模拟

挤出成型塑料管材冷却过程的建模与温度场数值模拟挤出成型是一种常用的塑料制造工艺,可以生产出各种塑料管材。

在挤出成型过程中,冷却过程是非常重要的,直接影响着最终产品的质量。

为了优化生产过程,我们可以通过建模和数值模拟来研究挤出成型塑料管材的冷却过程和温度场。

首先,为了进行建模和数值模拟,我们需要考虑一些基本的假设和约定。

假设挤出机的出料速度和温度是稳定的并且均匀分布的。

同时,我们可以假设流动是层流的,材料的物理性质是均匀的,如热传导系数和比热容。

此外,我们还可以假设管材的表面是绝热的。

基于这些假设,我们可以建立挤出成型塑料管材冷却过程的数学模型。

首先,我们可以使用Navier-Stokes方程描述流体力学行为,其中包括质量守恒、动量守恒和能量守恒。

对于非稳态问题,我们还需要考虑非稳态热传导方程。

对于冷却过程的建模,我们可以将挤出出口处的塑料管材视为一维的体积,忽略径向的变化。

然后,我们可以应用热传导方程来描述塑料管材的温度分布,其中热传导系数和比热容在模型中是常数。

数值模拟是研究挤出成型塑料管材冷却过程的常用方法之一。

在进行数值模拟前,我们需要将建模的方程进行离散化处理,转换成有限差分或有限元方程。

然后,我们可以使用计算软件来解决这些离散方程,得到温度场的数值解。

在进行数值模拟时,我们需要设置合适的边界条件和初始条件。

对于边界条件,我们可以将挤出出口处的温度设置为初始温度,同时可以模拟常见的冷却方式,如空气冷却或水冷却。

对于初始条件,我们可以假设挤出机出料时的塑料管材温度均匀分布。

通过进行数值模拟,我们可以得到挤出成型塑料管材冷却过程的温度场分布。

通过分析温度场的变化,我们可以优化冷却过程,提高挤出成型的效果。

例如,我们可以调整冷却介质的流速和温度,改变冷却时间或冷却方式,以实现更好的冷却效果。

总之,建模和数值模拟是研究挤出成型塑料管材冷却过程的有效工具。

通过建立适当的数学模型,并进行数值模拟,我们可以了解冷却过程的温度分布,优化生产工艺,提高产品质量。

塑性成型中的数值模拟

一、塑性成型数值模拟概述:塑性加工过程的有限元数值模拟,可以获得金属变形的详细规律,如网格变形、速度场、应力和应变场得分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有模具设计上预测金属的流动规律,包括缺陷的产生。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少对模具重新设置的次数。

复杂横截面铝型材挤压模具的设计与数值模拟分析1.铝合金型材应用背景铝合金型材广泛用于建筑建材、交通运输、航空、航天、电子电器等领域。

铝合金型材产品成形的质量取决于对模具结构的合理设计及各种尺寸因素是否得当。

而目前, 国内行业存在的普遍现状仍是通过经验类比的方法设计模具, 模具的一次试模成功率大概只有50% ~ 6 0% 。

采用数值模拟的手段对设计进行验证和反馈, 提高设计的成功率, 有着很大的发展前景。

2.设计分析方案本文选取一个特定的复杂横截面型材, 分析其模具的设计方案; 建立了挤压过程的有限元模型, 利用基于任意拉格朗日欧拉法( A L E) 的Hyperxtrude 专用模块,对铝合金型材的挤压过程进行模拟分析。

通过对模具设计方案的数值模拟, 重点对坯料在模具中不同位置的速度分布结果进行分析, 并对比实际试模情况, 对模具的设计方案进行了修正, 探讨了在挤压工艺中通过模具结构的调整, 实现对金属流动进行控制, 以改善模腔内的材料流动, 获得合格的型材产品。

3.针对问题图2 为某型材厂生产的具有复杂横截面尺寸的产品。

由于型材断面的外接圆直径达到Φ236.3mm,比挤压棒料的直径尺寸大了约20 % , 因此需要对材料进行比较大的宽展成形。

为减轻模具上模分流桥部位的压力, 以及尽量减少上模的宽展角度, 需要做一块导流板以保护上模和引导金属向两边流动如图3所示a、导流板b、上模c、下模图 4 所示为导流板端面向下50mm 处截取平面的金属流动速度分布图, 由图可见, 导流板上由于中间位置的分流孔往右边倾斜向下供料,导致金属较多的被拖向右边的分流孔, 导致金属在右边的分流孔中流动比左边的分流孔流动快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 9 )第一类边界条件 ( 狄利克雷边界条件) 第一类边界条件是用来设定型材的边界温度, 是 那 其它类边界条件的简化。如果传热系数 ! 非常大, 么第三类边界条件就变成了第一类边界条件, 即令型 材的边界温度等于室温。另外, 当型材周围介质的热 导率比型材的热导率大时, 第四类边界条件就变成了 第一类边界条件, 这种情况下, 可将型材周围介质的温 度设为边界温度。第一类边界条件有时可以用来模拟 定型模, 但是大多数情况下, 不推荐采用该方法, 因为 型材与定型模内壁是不完全接触的。 (3 )第二类边界条件 ( 诺埃曼边界条件) 第二类边界条件是定义型材表面热流量的, 可以 模拟型材的冷却或加热。应用此条件通常可以得到型 材冷却较均匀的温度分布。 第二类边界条件的特殊情况就是当型材表面的某 一部分完全绝缘时, 即没有热量流过, 其表达式为: "! "" :7

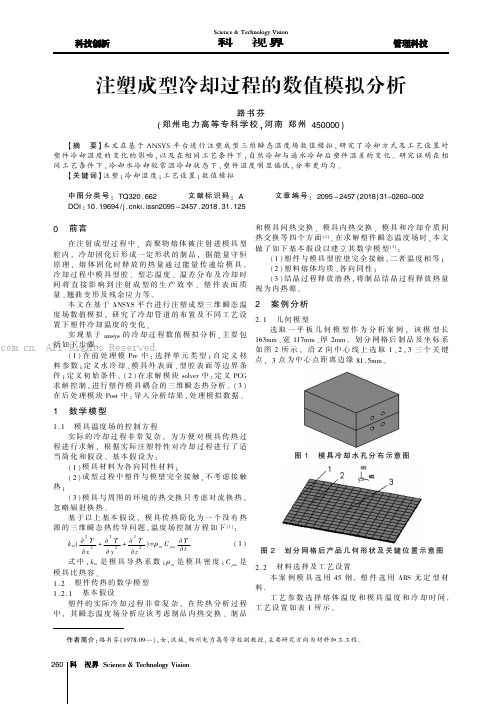

& & 热塑料异型材的冷却定型是在定型模中完成的。 定型模是挤出模具的重要组成部分, 直接决定塑料型 材的成型质量和生产能力, 而定型模的设计问题也就 成为制约型材高速挤出和多股挤出的主要因素。若能 获得型材在定型模内的温度场分布情况, 则有助于合 理地设计定型模内的冷却水道及定型模的长度。求解 温度场最常用的分析方法是物理$数学传热模型的解 析法。虽然该方法逻辑性好, 但是求解非常繁琐, 对于 简单的圆形截面型材和其它可以简化成一维传热体的 型材比较适用, 而对于截面较复杂的塑料异型材简化 误差较大, 计算比较复杂而不适用, 这就有必要采用数 值模拟的方法来求解。本文基于传热学基本原理建立 了型材冷却二维温度场有限元方程, 分析了冷却模拟 的初始条件和边界条件, 利用大型有限元工程分析软 件 .5C=C, 完成了定型模内塑料异型材冷却过程瞬态 温度场的数值模拟, 得出不同时刻型材截面的温度场

( @A > ) 。应用该条件, 就 其中 ! 是传热系数 能够模拟定型模及冷却水箱中的型材。可是, 要得到 真实的传热系数还存在一定难度。 在实际的计算中, 系数和边界条件要结合试验选 择, 具体可参见下面实例。 ! ! 型材冷却数值模拟存在的问题 型材冷却数值模拟存在的最大问题是合理地定义 冷却每部分的边界条件。首先, 要选择边界条件的类 型。第三类边界条件是常用条件。当然, 还须估算传 热系数, 由经验可以粗略地估算得到一个值作为传热 系数。由于不能确定型材是否与定型模内壁接触完好 以及从冷却水箱中吸收了水层的影响因素, 所以, 传热 系数是很难确定的。然而, 即使是估算的传热系数, 也 万方数据 是可以得到整个冷却过程的温度分布情况, 原因是型

< ! #> )

(?)

( ? )定型模内冷却水道中的冷却水与定型模之间 存在强制对流换热作用, 定义传热系数为 C ?77 @A < 3 > <9。 ( C )定型模外表面与外界空气之间存在自然对流 换热作用, 定义传热系数为 C @A < 3 > < 9 。 ;2 3! 模拟结果 运用 T%B(B 进行模拟, 得到型材在定型模内冷却 不同时刻的部分瞬态温度场动态图, 如图 3 所示。 从图 3 中可以看出, 型材的冷却效果并不好, 主壁 的温度仍然很高, 当其离开定型模进入冷却水箱时就 会急剧骤冷, 必然产生内应力, 导致收缩变形, 因此该 定型模冷却系统的设计并不合理, 需要改进设计。此 外, 功能块及型材主壁带有拐角的地方的冷却效果也 不理想, 冷却较慢, 在这些部位应对冷却水道采取特殊 的设计以加快其冷却的速度。型材内筋的冷却效果也 不明显, 这说明内筋的冷却主要是靠冷却水箱来完成

材制品的热应力分析提供数据支持。

参考文献 [>] ! C A8++8D ,C ? */6(1D /62 E F951’6) ? 7’6’0+ +9+,+60 ,52+9 75. :5,-9+G -.57’9+ :/9’4./0’56 [ H ] ) I6(’6++.’6( /62 A:’+6:+, >JJ; , K; (L) : M<"NM<<) [#] ! O C9/:+P , H AQ/4’P /62 H R9:+P) S559’6( 57 +G0.12+2 -9/30’: -.57’9+3 [ S] ) ?661/9 *+:86’:/9 S567+.+6:+N?@*IS, S567+.+6:+ C.5:++2’6(3, T.9/625, U) A) ?) ,#""" :#L%N #JK) [K] ! 宋满仓,赵丹阳,王敏杰,等) 定型模内塑料异型材瞬态 温度场的数值模拟 [ H] ) 农业机械学报,#""< ,KM (>) : >>>N>>K) [;] ! 刘永志,李海梅,宋! 刚,等) 有限元法求解无定型料挤 出制品水浴冷却温度场 [ H] ) 中国塑料,#""K ,>% (L) : <LNM>) [<] ! 杨云珍,孙利民,王! 华,等) 塑料型材挤出成型冷却分 析 [ H] ) 塑料工业, #""; , K# (;) : #JNK>) C59D,+.

绝缘边界

模具时的熔融温度 !7 : 94F2 8 G , 冷却水的温度为 9C G , 定 型 模 的 初 始 温 度 为 98 G , 挤出速度为 ; A・AHI < 9 。

(;)

图 9! 定型模结构示意图 "HJ2 9! BKL5AMNHK 0O PLMQ5R A0S1R

型材如果是轴对称结构且对称地加热或冷却, 那 么温度场一定也是对称的。对于任何轴对称或平面对 称结构, 条件 (; ) 都是成立的。 ( ; )第三类边界条件 ( 傅立叶边界条件) 型材表面周围的介质有着特定的温度, 二者之间 必然会发生热传递, 因此, 必须定义二者之间的传热系 数, 这就是第三类边界条件。此类边界条件的使用比 较频繁, 是指穿过型材表面和型材内部的热量相等的 条件。 第三类边界条件的表达式为: < "! "# : !( !

中图分类号: >B),%& & 文献标识码: .& & 文章编号: %"""$*)#D ( !""9 ) "!$"!D,$")

!""#$%& ’(")*++ ,-.*($)/# 0$.-#/1$"% "2 03/4*5 ’#/+1$) $% 13* 03/4*5 6"-#5 "2 781(-+$"% 9$* "2 :%;*)1 6"-#5$%& 6/)3$%*

= :7 <3 <9 = :7

;2 9! 定义边界条件 这部分用到的值是根据型材冷却实验及其模拟结

[ ?, C] 果比较得到的。考虑如下初始条件和边界条件 。

( 9 )型材与定型模之间存在热传导, 需定义二者 的初始温度。 ( 3 )型材与定型模内腔表面之间存在强制对流换 热作用, 定义传热系数为 C77 @A < 3 > < 9 。 ( ; )型材内腔表面与内腔空气之间存在自然对流 换热作用, 定义传热系数为 97 @A < 3 > < 9 。

! 《 铸造技术》 "# $ #""%

! 刘炳新等: 定型模内塑料异型材冷却过程的数值模拟

・ #M>・

图 #! 型材冷却瞬时温度场分布图 &’() #! *+,-+./01.+ 2’30.’410’56 57 38/-+2 -9/30’:

的, 而定型模只对型材主壁的冷却起一定作用。外界 空气的对流换热作用对定型模的温度变化影响不大, 从而也就不会影响到型材的冷却。 本文计算结果和试验进行了对比, 总的结果表明, 数值模拟结果和测试结果吻合较好, 最大相对误差小 于 ;) <= 。 ! ! 结论 ( > )基于传热学基本原理, 利用 ?@ABA 软件完 成了定型模内塑料异型材冷却过程瞬态温度场的数 值模拟, 得到 了 同 一 截 面 不 同 时 刻 的 瞬 态 温 度 场 分 布动态图, 即等价于不同截面同一时刻的瞬态温度 场分布动态 图, 从而得出型材冷却全过程的温度场 分布。 ( # )生产过程中型材温度变化与型材变形有着直 接的关系, 数值模拟是研究型材冷却过程一种有效的 方法, 它不仅能指导定型模冷却系统的设计, 而且为型 DDDDDDDDDDDE

234( !* 53( ! 678( !""9

铸造技术 6:;5/<= >?-@5:A:B=

・ !D,・

定型模内塑料异型材冷却过程的数值模拟

刘炳新, 王会刚, 郭子利

( 唐山学院机械系, 河北 唐山 "#)""" )

摘要: 定型模是挤出模具的重要组成部分, 采用数值模拟方法研究定型模内塑料异型材的冷却过程, 可以指导定型模冷却系 统的设计。本文基于传热学基本原理, 分析了定型模内型材冷却过程数值模拟的初始条件和边界条件, 并利用大型有限元工 程分析软件 .5C=C 完成了型材冷却过程的数值模拟, 从而证明了数值模拟用以研究型材冷却过程的有效性。 关键词: 定型模; 塑料异型材; 传热系数; 数值模拟

!"# $%&’()%&,*+,- ./%(’0&’,-#1 2%(3% ( 45607895&8 :; <5=>0&%=03 ?&’%&557%&’ ,@0&’ A>0& #&%B57C%8D ,@0&’C>0& EFGEEE , H>%&0)