焊接工艺评定和焊工资格考核规范

焊接工艺评定及焊工技能

焊接工艺评定及焊工技能焊接是一种重要的金属连接技术,在各个工业领域都得到广泛应用。

焊接工艺评定及焊工技能的提高对于保证焊接质量和工程安全至关重要。

本文将从焊接工艺评定和焊工技能提升两个方面进行论述。

一、焊接工艺评定焊接工艺评定是指根据特定的焊接规范和标准,对焊接工艺参数进行测试和验证的过程。

通过对焊接材料、焊接设备和焊接环境等进行评估,确保焊接操作在规定的范围内进行,达到预定的焊接质量要求。

合格的焊接工艺评定应包括以下内容:1.焊接材料评定:选择适用的焊接材料,进行各项性能测试,例如焊接强度、韧性、抗腐蚀性等。

2.焊接设备评定:检验和校准焊接设备,确保其工作稳定可靠,例如焊接机、电极、气体保护设备等。

3.焊接工艺参数评定:根据工程要求和焊接规范,确定合适的焊接电流、电压、速度和焊接材料的预热、间室温度等参数。

4.焊接环境评定:评估焊接场所的通风、防火等安全环境要求,确保焊接过程安全可靠。

二、焊工技能提升焊工技能的提升是指焊工通过不断学习和实践,不断提高自己的焊接技术和操作能力,提升焊接质量和工作效率。

以下是焊工技能提升的几个方面:1.焊接理论知识学习:了解焊接原理、焊接材料特性、焊接过程及其影响因素等,提高对焊接工艺的理解和掌握。

2.焊接操作技巧培训:通过参加相关的职业培训和技能比赛,学习各种焊接技术,提高焊接工艺的熟练度和准确性。

3.质量控制和问题解决能力:学习焊接质量控制的方法和工具,能够分析和解决焊接过程中出现的各种问题。

4.安全意识和操作规范:加强焊工的安全意识,学习并遵守相关的安全操作规范,确保焊接过程的安全性和可靠性。

5.团队合作和沟通能力:提高与其他焊工和相关工种的协作能力,加强工作沟通和合作,确保焊接工作的高效进行。

总结:焊接工艺评定和焊工技能提升是确保焊接质量和工程安全的重要环节。

通过严格的焊接工艺评定和持续的焊工技能培训,能够提高焊接工作的质量和效率,保证工程的可靠性和长期使用性。

焊接工艺评定及焊工考试

BW BW BW BW BW BW

Ws Ws Ws/D Ws Ws Ws/D

Ai Ai Ai Ai Ai Ai

ER316L ER316L ER316L/E316L-15 ER309L ER309L ER309L/E309L-15

N N N N N N

N N N N N N

6 焊工考试

6.4 6.5 6.6 焊工考试记录 焊工考试结果登记表 焊工合格证书

认可范围 ≥D ≥25 >76

6.3 焊工考试项目清单

序 号 1 2 3 母材 工艺评定标准 规格 外径 范围 ≥10 ≥25 ≥25 壁厚 范围 ≤5 ≤12 5-20 接头 形式 BW BW BW 焊接方法 工艺 Ws Ws Ws/D 焊接 位置 焊材 预热 热处理

#20 #20 #20

GB50236-98 GB50236-98 GB50236-98

2.3 机具配置

序号 1 2 3 4 5 6 7 8 9 10 11 机具名称 逆变电焊机 电焊条烘烤箱 电焊条恒温箱 电焊条保温筒 氩弧焊枪 氩弧焊枪 氩气流量计 氩气流量计 角向砂轮机 砂轮机 线轴 规格 ZX7-400ST ZYJ-100型 ZYJ-100型 130℃,5Kg QQ85/200型 QQ90/150型 AT-15 AT-30 单位 台 台 台 个 套 套 块 块 台 台 个 数量 10 1 1 10 3 6 6 3 6 6 3

1 程序文件编写

1.3 金属实验室程序 力学性能试验程序; 1)力学性能试验程序; 射线检验程序; 2)射线检验程序; 光谱检验程序. 3)光谱检验程序.

2 材料采购及机具配置

2.1 2.2 2.3 2.4 2.5 工艺评定及焊工考试母材采购 工艺评定及焊工考试焊材采购 机具配置 检测工具购买 消耗材料购买

焊接工艺评定标准规范

焊接工艺评定标准规范焊接工艺评定标准规范是对焊接工艺进行评定的一项重要标准,它对于保证焊接质量、提高焊接效率具有非常重要的意义。

本文将从焊接工艺评定的概念、内容、标准和规范等方面进行详细介绍,以期为相关从业人员提供参考和指导。

一、概念。

焊接工艺评定是指对焊接工艺进行检验和评定,以确定其是否符合设计要求、工程要求和相关标准的过程。

评定的主要内容包括焊接工艺的可行性、适用性、经济性以及安全性等方面。

二、内容。

焊接工艺评定的内容主要包括以下几个方面:1. 焊接工艺参数的确定,包括焊接电流、电压、焊接速度、焊接温度等参数的确定,以确保焊接质量和效率。

2. 焊接材料的选择,包括焊接材料的种类、规格、质量等方面的选择,以确保焊接接头的质量。

3. 焊接设备的选择,包括焊接设备的类型、规格、性能等方面的选择,以确保焊接工艺的可靠性和稳定性。

4. 焊接工艺的操作规程,包括焊接工艺的具体操作步骤、注意事项、质量控制要求等方面的规定,以确保焊接工艺的标准化和规范化。

三、标准和规范。

焊接工艺评定的标准和规范主要包括以下几个方面:1. 国家标准,包括《焊接工艺评定标准》、《焊接工艺评定规范》等国家标准,对焊接工艺评定的要求和程序进行了规定。

2. 行业标准,包括《焊接工艺评定行业标准》、《焊接工艺评定行业规范》等行业标准,对不同行业的焊接工艺评定进行了细化和规范。

3. 企业标准,包括各个企业自行制定的《焊接工艺评定企业标准》、《焊接工艺评定企业规范》等,根据企业实际情况对焊接工艺评定进行了具体规定和要求。

四、总结。

焊接工艺评定标准规范是对焊接工艺进行评定的重要依据,它直接关系到焊接质量和效率。

因此,相关从业人员在进行焊接工艺评定时,必须严格按照相关标准和规范进行操作,确保焊接工艺评定的准确性和可靠性。

同时,也需要不断学习和掌握最新的焊接技术和标准,不断提高自身的专业水平,为推动焊接行业的发展做出应有的贡献。

焊接工艺评定及焊工技能评定

焊接工艺评定及焊工技能评定焊接工艺评定及焊工技能评定是对焊接工艺和焊工技能进行评估和确认的过程。

通过这个评定过程,可以确保焊接工艺和焊工的水平符合相关标准和要求,从而保证焊接质量和安全性。

焊接工艺评定是针对特定的焊接工艺进行的评估,目的是确定焊接参数、焊接材料、热处理等的适宜性和可行性。

评定工作一般包括焊接试样的制备、焊接试验、试样的力学性能测试等环节。

评定过程中需要根据标准要求来制定相应的工艺参数,确保焊接的质量和性能达到标准规定。

焊工技能评定是对焊工的焊接技能进行的评估,目的是确认焊工的技术水平和焊接能力。

评定工作一般包括焊工的理论知识考核和实际焊接操作的测试。

评定过程中,焊工需要展示其焊接基本操作的熟练程度,包括焊接姿势、焊接操作规范、焊接缺陷的控制等。

评定的结果可以作为焊工的聘用和晋升的依据。

焊接工艺评定和焊工技能评定的结果是具有法律效力的,一旦通过评定,焊工就具备了相应标准与要求的焊接能力和技能,可以为企业提供技术支持和保障。

同时,评定结果也可以作为焊接质量检测和验收的依据,确保焊接产品质量符合相关标准和规范。

总之,焊接工艺评定和焊工技能评定是保证焊接质量和安全的重要环节。

通过对焊接工艺和焊工的评定,可以确保焊接质量符合要求,为企业提供技术保障,同时也提高了焊工的职业素质和市场竞争力。

焊接工艺评定:焊接工艺评定是一项重要的质量控制和管理工作,它对于提高焊接质量、确保焊接性能具有至关重要的意义。

焊接工艺评定通常需要按照相关技术标准来进行,例如国家标准、行业标准、企业标准等。

评定的过程包括焊接试样的制备、焊接参数的确定、焊接试验和试样的力学性能测试等环节。

首先,在焊接工艺评定中,需要制备一定数量的焊接试样。

这些试样的制备要求严格,需要符合特定标准的要求,例如焊接接头形状、尺寸、接头几何形状等。

试样的制备过程中需要严格控制工艺参数和操作规范,以确保试样的质量和一致性。

然后,根据标准要求制定相应的焊接工艺参数。

焊接工艺评定及操作规范

焊接工艺评定及操作规范一、焊接工艺评定1.焊接工艺评定的目的:2.焊接工艺评定的要求:(1)焊接方法的选择:根据焊接材料的种类和要求,选择最适合的焊接方法,如手工焊接、自动焊接等。

(2)焊接工艺参数的确定:确定焊接电流、电压、焊接速度、焊接角度等焊接工艺参数,保证焊接质量。

(3)焊接试样的制备:根据产品要求,制备符合规定尺寸和形状的焊接试样。

(4)焊接试验的执行:按照焊接工艺参数进行焊接试验,测试焊缝的力学性能、外观质量等。

(5)焊接工艺评定报告:根据焊接试验的结果,编制焊接工艺评定报告,表明焊接工艺的可行性和适用性。

二、操作规范1.焊接设备和工具的选择与检查:(1)选择适合的焊接设备和工具,包括焊接机、气瓶等,确保其质量和性能满足焊接要求。

(2)定期对焊接设备和工具进行检查和维护,确保其正常工作。

2.安全措施:(1)戴好防护用具,包括焊接面罩、手套等,确保人身安全。

(2)保持焊接区域通风良好,避免有毒气体的积聚。

(3)遵守火灾预防措施,保持工作区域整洁,防止火花和火焰的扩散。

3.焊接操作:(1)根据焊接工艺评定报告中的焊接工艺参数进行焊接操作。

(2)焊接前应对焊接材料进行检查,确保其质量和表面清洁度。

(3)合理控制焊接电流、电压等参数,确保焊接质量。

(4)焊接时要注意焊接速度和焊接角度,保证焊缝的充实度和外观质量。

(5)焊接结束后,对焊缝进行外观检查和力学测试,保证焊接质量。

4.焊接质量控制:(1)焊接过程中,定期进行焊缝外观检查,确保焊接质量。

(2)根据产品要求,进行相应的力学性能测试,确保焊接部位的强度和韧性。

(3)记录焊接过程中的相关数据,包括焊接工艺参数、材料批次等,为质量管理提供依据。

以上就是关于焊接工艺评定及操作规范的详细介绍。

通过焊接工艺评定和制定操作规范,能够有效地控制焊接质量,提高生产效率,确保工作安全。

同时,合理的焊接工艺和操作规范也有助于提高焊接工人的技术水平和工作积极性,促进企业的可持续发展。

国家质监局焊工考试规则

shang国家质量监督检验检疫总局锅炉压力容器压力管道焊工考试与管理规则国家质量监督检验检疫总局锅炉压力容器安全监察局国家质量监督检验检疫总局文件国质检锅[2002]109号关于印发《锅炉压力容器压力管道焊工考试与管理规则》的通知各省、自治区、直辖市质量技术监督局,国务院有关部、委、集团公司,新疆生产建设兵团质量技术监督局,有关单位:为提高焊工的焊接水平,保证锅炉压力容器产品的焊接质量,在总结各地执行有关锅炉压力容器焊工考试规则情况的基础上,根据我国当前锅炉压力容器压力管道安全监察工作需要,组织有关专家研究制定了《锅炉压力容器压力管道焊工考试与管理规则》。

现印发你们,请遵照执行。

附件:锅炉压力容器压力管道焊工考试与管理规则二○○二年四月十八日第一章总则第一条根据《锅炉压力容器安全监察暂行条例》、《压力管道安全管理与监察规定》,为加强焊工管理工作,保证锅炉、压力容器(含气瓶,下同)和压力管道的焊接质量,制定本规则。

第二条本规则适用于各类钢制锅炉、压力容器和压力管道受压元件焊接的焊工考试,主要包括:(一)受压元件焊缝;(二)与受压元件相焊的焊缝;(三)熔人永久焊缝内的定位焊缝;(四)受压元件母材表面堆焊。

其他设备的焊工考试可参照本规则。

第三条钢制锅炉、压力容器和压力管道的焊条电弧焊、气焊、钨极气体保护焊、熔化极气体保护焊、埋弧焊、电渣焊、摩擦焊和螺柱焊等方法的焊工考试及管理应符合本规则要求;钛和铝材的焊工考试内容、方法和结果评定分别按JB4745《钛制压力容器》和JB4734《铝制压力容器》中的规定;铜和镍材的焊工考试内容、方法和结果评定按GB50236《现场设备工业管道焊接工程施工及验收规范》中的规定。

钛、铝、铜和镍材料焊工考试的组织、监督、发证和证焊工的管理按本规则规定执行。

第二章焊工考试的监督管理及组织第四条各省、自治区、直辖市锅炉压力容器安全监察机构(以下简称省级安全监察机构)应组织成立焊工考试监督管理委员会(以下简称焊工考试监管会)。

ASME_第Ⅸ卷焊接工艺评定,焊工技能评定-77

工艺评定试验在于测定焊件或钎焊件的性能。应由技术熟练的工人执行焊接及 操作。

焊工技能评定(WPQ)的目的,是测定他们熔敷优质焊缝的能力。

焊机操作工技能评定(WPQ)的目的是测定他们操作焊机机械部分的能力。

All rights reserved BV I&F China

第Ⅹ卷

All rights reserved BV I&F China

8

ASME第Ⅸ卷-用途及结构

► ASME第Ⅸ卷的用途

是关于焊工、焊机操作工、钎焊工和钎机操作工的评定,以及按照ASME锅炉及 压力容器规范和ASMEB31压力管道规范所采用的焊接或钎焊工艺的评定,是一 个通用规范。除锅炉及压力容器外,也被广泛应用于其他工业焊接产品。

Байду номын сангаас

All rights reserved BV I&F China

14

焊接工艺评定

► 4. 焊接变素

1.重要变素—工艺评定中的重要变素是指影响焊缝力学性能(缺口韧性除外)的焊接

条件的某一变化。 指定焊接方法已评定合格的焊接工艺中任一重要变素的改变超出规定时,要求对该工 艺进行重新评定。 ► 2. 附加重要变素—工艺评定中的附加重要变素是指影响焊缝缺口韧性的焊接条件的某 一变化。 如果一种焊接工艺已经过评定,除缺口韧性外,其它各项要求均能满足,则此时仅需按 同一工艺,采用同样的重要变素,但增加所需的各种附加重要变素,增做一个试件,其 长度足够切取缺口韧性试样即可。 ► 如果一种焊接工艺已经过评定,且满足包括缺口韧性在内的所有要求,但其中有一个或 多个附加重要变素有所改变,则此时仅需按同一工艺,采用新的附加重要变素,增做一 个试件,其长度足够切取缺口韧性试样即可。如过去评定的焊接工艺,其焊缝金属的缺 口韧性值是合格的,则根据需要,仅需从热影响区切取缺口韧性试样供做试验。 ► 3. 非重要变素—工艺评定中的非重要变素是指不影响焊缝力学性能的焊接条件的变化。 非重要变素的改变不要求对该工艺进行重新评定,而仅需对WPS进行修改而已。

焊接工艺评定及规程

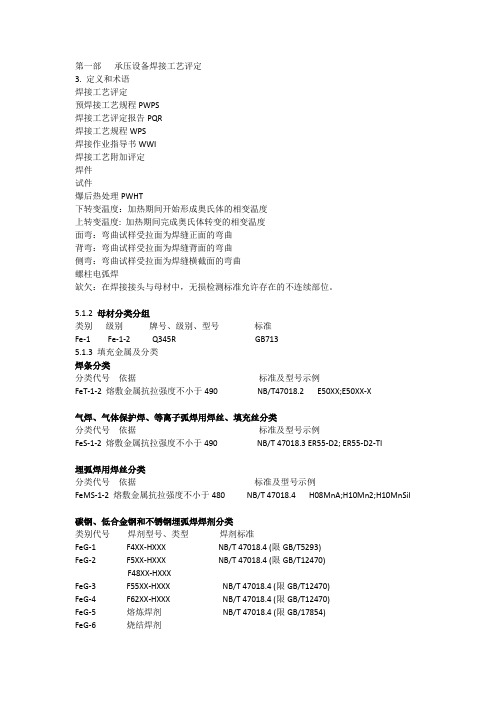

第一部承压设备焊接工艺评定3. 定义和术语焊接工艺评定预焊接工艺规程PWPS焊接工艺评定报告PQR焊接工艺规程WPS焊接作业指导书WWI焊接工艺附加评定焊件试件爆后热处理PWHT下转变温度:加热期间开始形成奥氏体的相变温度上转变温度: 加热期间完成奥氏体转变的相变温度面弯:弯曲试样受拉面为焊缝正面的弯曲背弯:弯曲试样受拉面为焊缝背面的弯曲侧弯:弯曲试样受拉面为焊缝横截面的弯曲螺柱电弧焊缼欠:在焊接接头与母材中,无损检测标准允许存在的不连续部位。

5.1.2 母材分类分组类别级别牌号、级别、型号标准Fe-1 Fe-1-2 Q345R GB7135.1.3 填充金属及分类焊条分类分类代号依据标准及型号示例FeT-1-2 熔敷金属抗拉强度不小于490 NB/T47018.2 E50XX;E50XX-X气焊、气体保护焊、等离子弧焊用焊丝、填充丝分类分类代号依据标准及型号示例FeS-1-2 熔敷金属抗拉强度不小于490 NB/T 47018.3 ER55-D2; ER55-D2-TI埋弧焊用焊丝分类分类代号依据标准及型号示例FeMS-1-2 熔敷金属抗拉强度不小于480 NB/T 47018.4 H08MnA;H10Mn2;H10MnSiI碳钢、低合金钢和不锈钢埋弧焊焊剂分类类别代号焊剂型号、类型焊剂标准FeG-1 F4XX-HXXX NB/T 47018.4 (限GB/T5293)FeG-2 F5XX-HXXX NB/T 47018.4 (限GB/T12470)F48XX-HXXXFeG-3 F55XX-HXXX NB/T 47018.4 (限GB/T12470)FeG-4 F62XX-HXXX NB/T 47018.4 (限GB/T12470)FeG-5 熔炼焊剂NB/T 47018.4 (限GB/17854)FeG-6 烧结焊剂……5.1.4 焊后热处理及分类5.1.4.1 类别1)不进行焊后热处理2)低于下转变温度进行焊后热处理3)高于上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 目的

为确保焊接质量符合要求,焊工技能得到满足。

2 范围

适用于各种类型手工焊接方法的WPS的制定和焊接工艺、焊工的评定。

3 规范性文件

3.1 ASME 第Ⅸ卷焊接与钎焊评定

3.2 ASME第V卷无损检测

4 要求

4.1 焊缝方位

焊缝方位见图QW-461.3。

4.2 坡口焊缝的试验位置

4.2.1 板的焊接位置

4.2.1.1 平焊位置1G 板处于水平面内,焊缝金属在板的上方熔敷,见图(a)。

4.2.1.2 横焊位置2G 板处于垂直平面内,焊缝轴线是水平的,见图(b)。

4.2.1.3 立焊位置3G 板处于垂直平面内,焊缝轴线是垂直的,见图(c)。

4.2.1.4 仰焊位置4G 板处于水平面内,焊缝金属从板的下方向上熔敷,见图(d)。

4.3 试验和检验的类型和目的

4.3.1 力学性能试验

4.3.1.1 拉伸试验用于测定坡口焊缝接头的极限强度。

4.3.1.1.1 试样应符合图QW-462.1 (a)所示

缩截面试样—板材符合ASME 第Ⅸ卷图QW-462.1 (a)中规定的缩截面试样,可用于所有厚度的板材的拉伸试验。

对于厚度不大于1in(25mm)的板材,每个要求的试样均应采用全板厚试样。

对于厚度大于1in(25mm)的板材,可采用全板厚试样或多个试样。

当采用多个试样代替全板厚试样时,应把每组试样看成相当于一个要求做拉伸试验的全板厚单个试样。

总之,应把要求代表某一位置的焊缝全厚度的所有试样组成一组。

当需要多个试样时,应将整个厚度用机械方法分割成能够在现有设备中进行试验的大小接近相等的最少条款,对一组中的每个试样进行试验时,均应符合4.3.1.1.3 的要求。

4.3.1.1.2 程序

试样应在拉伸截荷下断裂。

抗拉强度的计算是试样的极限总载荷除以加载前通过实测计算的最小横截面积。

4.3.1.1.3 合格标准

试样的抗拉强度不小于:

母材的规定最小抗拉强度;或

如母材是由两种规定最小抗拉强度不同的材料组成,则取较小值;或

焊缝金属的规定最小抗拉强度,此条适用于允许使用室温强度低于母材的焊缝金属;

如果试样断在焊缝或熔合线以外的母材上,只要强度低于母材规定最小抗拉强度的量不超过5%,可以认为试验满足要求。

4.3.1.2 导向弯曲试验用于测定坡口焊缝接头的完好性和延伸性。

4.3.1.2.1 试样

应从试验的板材或管材上切取制备,试样的横截面近似矩形。

切割面定为试样的侧面,另外两个面称为正面和背面。

横向侧弯焊缝垂直于试样的纵轴,试样弯曲后,其侧面之一成为弯曲试样的凸面。

母材厚度在1 1/2 in( 38mm)以上的试件,可以切成近乎相等的宽3/4 n(19mm)至 1 1/2 in (38mm)的试验板条,或试样整宽度弯曲。

如果采用多个试样,那么每项要求的试验应由一组完整的试样完成。

对每个试样读报都进行试验,并满足4.3.1.2.3 要求。

横向面弯焊缝垂直于试样的纵轴,试样弯曲后,其正面成为弯曲试样的凸面。

横向背弯焊缝垂直于试样的纵轴,试样弯曲后,其背面成为弯曲试样的凸面。

纵向弯曲试验纵向安全弯曲可用以代替试验焊缝金属的:

两种母材之间,或

焊缝金属和母材之间弯曲性能显著不同的组合材料的横向侧面、横向正面和背面弯曲试验。

纵向面弯焊缝平行于试样的纵轴,试样弯曲后,其正面成为弯曲试样的凸面。

纵向背弯焊缝平行于试样的纵轴,试样弯曲后,其正面成为弯曲试样的凸面。

4.3.1.2.2 程序

应在试验压模中进行弯曲,弯曲角度为180°。

4.3.1.2.3 合格标准

试验后横向焊缝弯曲试样的焊缝和热影响区应全部在试样受弯范围内。

导向弯曲试样在弯曲后的凸面上沿任何方向测量,在焊缝和热影响区内都不得超过1/8 in(3.2mm)的。