7-圆柱齿轮公差与检测

第11章直齿圆柱齿轮精度与检测

非工作齿面间应具有合理的齿侧间隙 以防止齿轮在传动过程中卡死或烧伤。

不同用途、不同工作条件下的齿轮,对上述 4项要求侧重点不同,见表11-1示。

第2节 齿轮误差分析

第11章 直齿圆柱齿轮精度与检测

学习 内容

● 对齿轮传动的基本要求 ● 齿轮误差分析 ● 齿轮精度 ● 齿轮精度检测

齿轮传动广泛应用于机器、仪器等制造业中,

机械产品的工作性能、承载能力及使用寿命等都与 齿轮本身的制造精度密切相关。

因此探讨齿轮误差的产生因素,并制定相应精

度标准加以控制,对提高机械产品质量、延长寿命 具有重要意义。

见表11-2示

按3个方面划分的齿轮精度评定指标 见表11-3示

可依此对应学习

(

图10-5 内、外螺纹的基本偏差

例

2.齿轮精度等级 GB/T 10095.2—2008

(1)轮齿同侧齿面的精度等级 规定:13个精度等级:

适用范围:分度圆直径5~10000mm、 法向模数0.5~70mm、 齿宽4~1000mm的渐开线圆柱齿轮。

见本章后P225★内容

5.齿轮检验项目的确定

齿轮检验时,没有必要按14个偏差项目全部进行检测。

标准规定不是必检的项目有:

齿廓和螺旋线的形状偏差和倾斜偏差ffα、fHα、ffβ、 fHβ (为了进行工艺分析或其他某些目的时才用)

切向综合偏差Fi、 fi (可以用来代替齿距偏差); 齿距累积偏差FPK、FP(一般高速齿轮使用);

误差等,都会反映到被加工轮齿上,产生齿形和基节误差。

图11-3 影响运动平稳性的误差

5《互换》圆柱齿轮传动误差及检测1——今天

齿序

11

L 与0′同轴的圆

滚刀

齿坯 与0同轴的圆

e

几

e

几

测量方法: ΔFr可在齿圈径向跳动仪,万能测齿仪或普通偏摆仪 上测量。

把测量头(球形或圆锥形)或小圆柱放在齿间, 逐齿进行测量。在轮齿一转中指示表最大读数与最小 读数之差即ΔFr

4

径向综合误差ΔFi〞及公差Fi〞

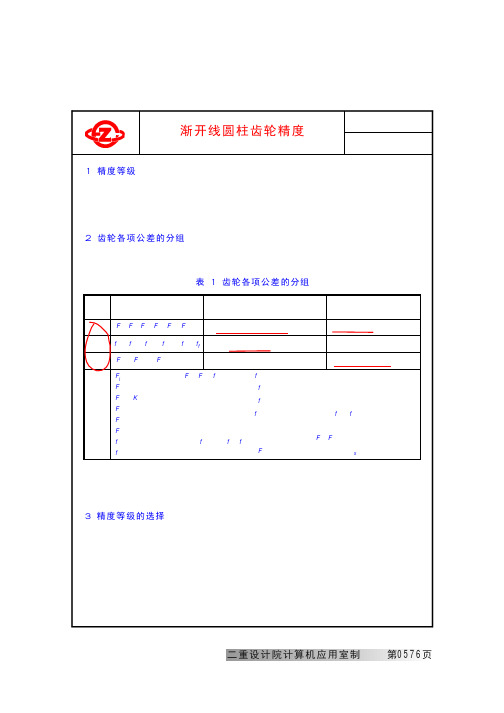

影响运动准确性的误差为第Ⅰ组

第Ⅰ公差组 第Ⅱ公差组 第Ⅲ公差组

影响运动平稳性的误差为第Ⅱ组

影响载荷分布均匀性误差为第Ⅲ组

标准中符号规定: F: 长周期误差 f: 短周期误差

“ˊ”:单面仪测量

脚注i: 综合指标

“″”: 双面仪测量 Δ:误差或偏差

第二节 影响齿轮运动准性的误差

一 1 第Ⅰ公差组(5项) 切向综合误差ΔFi′

万能测齿仪的测量原理

1是活动测头,与测微仪4相连,2是固定测头。被测齿轮在 重锤3的作用下靠在固定测头上。

3 1 4 2

3

齿圈径向跳动ΔFr

指在齿轮一转范围内,测头在齿槽内于齿高中部 双面接触,测头相对于齿轮轴线的最大变动量。

径向误差

ΔFr

齿圈径向跳动ΔFr主要是 由几何偏心造成的长周期 误差。

几何偏心误差e

几

齿坯孔与机床心轴的安装偏心(e),也称几何偏 心,是齿坯在机床上安装时,齿坯轴线与工作台回 转轴线不重合形成的偏心e。加工时,滚刀轴线与工 作台回转轴线距离保持不变,但与齿坯基准轴线的 距离不断变化(最大变化量为2e)。滚切成如图所 示的齿轮,使齿面位置相对于齿轮基准中心在径向 发生了变化,故称为径向误差。工作时产生以一转 为周期的转角误差,使传动比不断改变。

齿轮检验的3个公差组

齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

渴望与大家一同进步,有愿意讨论的可加我QQ951666310,注明机械,或发邮件wzfsxx@一典型零件检测view09f4486fb84ae45c3b358ce1.html1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;只供学习与交流2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;只供学习与交流8.上交检测报告,进行评价。

1圆柱齿轮精度(GB10095-88)

注:主传动齿轮或重要的传动,偏上限选择;辅助传动或一般传动,居中或偏下限选择。

表2各类机器所用齿轮传动的精度等级范围机器类别机器类别精度等级精度等级汽轮机金属切削机床航空发动机轻型汽车载重汽车3 ̄63 ̄84 ̄85 ̄87 ̄9拖拉机通用减速器锻压机床起重机农业机械6 ̄86 ̄86 ̄97 ̄108 ̄11表3常用精度等级齿轮的加工方法及应用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级10级(低精度级)加工方法齿面最终精加工齿面粗糙度Ra/μm应用范围效率(%)③在周期性误差非常小的精密齿轮机床上展成加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿0.8在高精度的齿轮机床上展成加工精密磨齿或剃齿在高精度的齿轮机床上展成加工不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、珩齿)精密的分度机构用齿轮;用于高速、并对运转平稳性和噪声有比较高的要求的齿轮;高速汽轮机用齿轮;8级或9级齿轮的标准齿轮①①用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮;分度机构用齿轮;高速减速器的齿轮;飞机、汽车和机床中的重要齿轮②①用于高速、载荷小或反转的齿轮;机床的进给齿轮;需要运动有配合的齿轮;中速减速器的齿轮;飞机、汽车制造中的齿轮②①对精度没有特别要求的一般机械用齿轮;机床齿轮(分度机构除外);特别不重要的飞机、汽车拖拉机齿轮;起重机、农业机械、普通减速器用齿轮、用于对精度要求不高,并且在低速下工作的齿轮99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上用展成法或仿型法加工用任意的方法加工不磨齿。

必要时剃齿或研磨不需要精加工12.5253.2 ̄6.31.600.8注:本表不属国家标准,仅供参考。

①Ⅱ组精度可以降低1级;②Ⅰ组精度可以降低1级;③括号内的效率是包括轴承损失的数值。

表4齿轮圆周速度与最低精度(Ⅱ组)的关系直齿斜齿(平行轴)最低精度Ⅱ组等级()ν≥1515>ν≥1010>ν≥66>ν≥22>ν≥3030>ν≥1515>ν≥1010>ν≥44>ν56789圆周速度ν/(m/s)注:本表不属国家标准,仅供参考。

齿轮副的精度指标和侧隙指标

公法线长度上偏差Ebns= Esns cos20°= - 0.067mm

公法线长度 下偏差Ebni= Esni cos20°= - 0.121mm

11.3齿轮副的精度指标和侧隙指标

齿轮传动是通过齿轮副实现的,其误差 直接影响齿轮的使用要求。对齿轮副的检验, 是按设计中心距安装后进行的一种综合检验, 从满足齿轮使用要求出发,规定的齿轮副检 验参数有中心距极限偏差和轴线的平行度偏 差,接触斑点,侧隙等。

2020/3/8

11.3.1齿轮副的精度 1.中心距极限偏差fa:

2020/3/8

2020/3/8

2020/3/8

2.最小侧隙和齿厚偏差的确定: Jbnmin=2/3(0.06+0.0005ai+0.03mn) Esns =-Jbnmin/2cosαn Esni = Esns-Tsn (Tsn =√Fr²+br²2tan αn 3.检验项目的选用: (1)齿轮精度等级和用途; (2)检验的目的; (3)齿轮的切齿工艺; (4)齿轮的生产批量; (5)齿轮的尺寸大小和结构形式; (6)现有的测试设备。 4.齿轮坯及箱体精度的确定:

果两个轴承的跨距相同,则用小齿轮轴和大齿轮轴

的一个轴承确定。垂直平面上的平行度偏差f 是

在与轴线公共平面相垂直的平面上测量的。

f 和 f的最大推荐值为:

式2020中/3/8 ,L为轴承跨距,b为齿宽。

2020/3/8

(3)接触斑点

接触斑点是指装配好的齿轮副,在轻微的制动

下,运转后齿面上分布的接触擦亮痕迹。

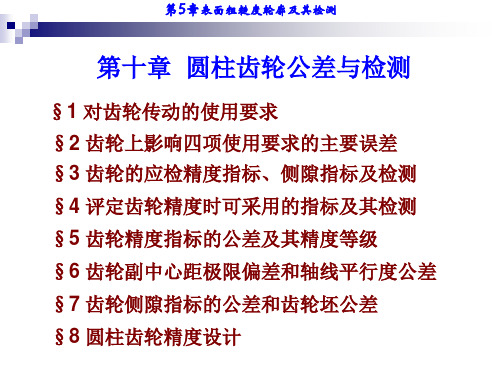

第10章_第6齿轮副中心距极限偏差和轴线平行度公差节齿轮精度指标的公差及其精度等级

§6 齿轮副中心距极限偏差和轴线平行度公差 二、齿轮副轴线平行度公差

测量基准的确定:测量齿轮 副两条轴线之间的平行度误 差时,应根据两对轴承孔的

跨距L,选取跨距较大的那

条轴线作为基准轴线;如果 两对轴承孔的跨距相同,则 可取其中任何一条轴线作为 基准轴线。参看图10-31:

§6 齿轮副中心距极限偏差和轴线平行度公差

§8 圆柱齿轮精度设计

§8 圆柱齿轮精度设计

解: (1)确定齿轮的精度等级 小齿轮的分度圆直径 d1=mnz1/cosβ=3×20/cos8°6′34″=60.606mm 大齿轮的分度圆直径 d2=mnz2/cosβ=3×79/cos8°6′34″=239.394mm 公称中心距 a=( d1+ d2)/2=(60.606+239.394)/2=150mm 齿轮圆周速度 v= d1n1=3.14×327×60.606/1000=62.23m/min=1.04m/s 参考表10-5所列通用减速器的齿轮和表10-6所列某些机器中的普通齿 轮所采用的精度等级,按本例齿轮圆周速度,综合考虑三项精度要求, 确定齿轮传递运动准确性、传动平稳性、轮齿载荷分布均匀性的精度 等级分别为8 级、8 级、7 级。

轴线在平面[H]上的平行度误差 Δf∑δ的公差f∑δ和在垂直平 面[V]上的平行度误差Δf∑β的公差f∑β的公差推荐按齿轮载

荷分布均匀性的精度等级分别用下列两个公式确定:

f∑δ=(L/b)Fβ f∑β =0.5(L/b)Fβ=0.5 f∑δ

齿轮副轴线平行度误差的合格条件是:

Δf∑δ ≤f∑δ 且Δf∑β≤f∑β

jbn min= jbn 1+ jbn 2=0.019+0.03=0.049mm=0.049μm

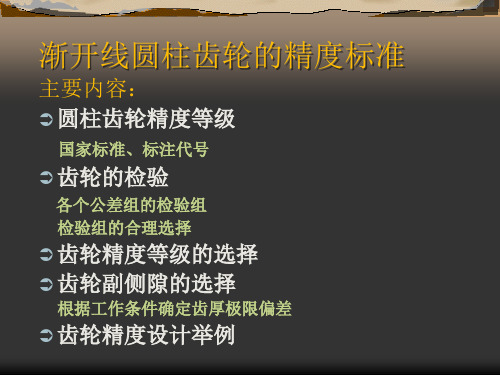

圆柱齿轮精度标准

公差组 检验组

附注

△fi’

综合项目,成批生产时优先选用

△ff与△fpb △ff能反映单个齿的齿形误差,

△ff与△fpt

而△fpb或△fpt反映出换齿时是

否平稳

II

*

f fβ

用于6级及以上精度的斜齿轮或 人字齿轮

△fi’’ 需保证齿形精度

△fpt与△fpb 用于9~12级精度

第II公差组:Δfi’’ 第III公差组:ΔFβ 各项目的公差值查表12-13、12-14、12-15 3.计算齿轮副侧隙和确定齿厚极限偏差代号 (1)计算jnmin:按喷油润滑和v=4.78m/s查表

jn1=0.01mn=0.03mm jn2=2a(α1Δt1-α2Δt2)sinα=0.031mm jnmin= jn1 +jn2=0.061mm

877fjgbt100951988应用范围精度等级应用范围精度等级测量齿轮拖拉机610汽轮机减速器轧钢设备小齿轮610内燃机与电气机车矿用绞车810轻型汽车起重机机构710重型汽车农业机械811航空发动机表表12126各种机械采用的齿轮的精度等级各种机械采用的齿轮的精度等级圆周速度3151553030表表12127第第iiii公差组等级的选择公差组等级的选择负荷性质要求噪声强度db重负荷中负荷轻负荷表表12128第第iiiiii公差组等级的选择公差组等级的选择表121210n1n1推荐值推荐值表表121210n1n1推荐值推荐值润滑方法圆周速度ms101025256060喷油润滑001m油池润滑0005001

轮齿厚减薄总量δS

s 2 fa sin n

f2 pb1

f2 pb 2

2.104F2

总的减薄量 SN jn1 jn2 S

齿轮的误差及其分析

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)ΔF i2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转围,测头在齿槽,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周围,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转,双啮中心距的最大变动量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、 轮齿齿的面失胶效合形式

Tooth surface bonding

高速重载传动中,常因啮合区

温度失升效高形而式引起润滑失效,致使齿面

金属直接接触而相互粘连。当齿面相 对滑动时,较软的齿面沿滑动方向被 撕下而形成沟纹。On high speed and heavy load transmission.The raise of meshing zone’s temperature usually causes lubrication losing efficacy to lead to the direct contacts of tooth surface metal and adhesions of each other.When tooth surfaces slither relatively, softer tooth surfaces are tornourooves.

直齿轮:齿宽较小的往往发 生全齿折断,齿宽较大的直齿 轮或斜齿轮则容易发生局部 折断。

Straight gear:The gears with smaller breadth of tooth often emerge whole tooth fracture while the straight gears or helical gears with bigger breadth of tooth are easy to emerge local break.

特点 Traits 1 结构紧凑 Compact structure 2 恒定的传动比 Constant transmission ratio 3 传动效率高 High transmission efficiency 4 可实现平行轴、相交轴和交错轴之间 的传动 It could realize the transmission between parallel axles, intersectant axles and interlaced axles 5 使用寿命长 Long working life 6 维护保养简单 Sample to maintain

7-圆柱齿轮公差与检测

基本要求 Basic requirements

目的:了解圆柱齿轮的公差标准

Aim:To understand tolerance standards of Cylindrical gear

初步掌握: Grasp preliminarily:

1.应用要求、加工误差

Application requirements and manufacturing error

The fatigue fracture which is caused by oft-repeated bending stresses and stress concentration.

2.由于突然严重过载或冲击 载荷作用引起的过载折断。

The overload break which is caused by sudden severe overload or impact load.

齿轮传动机构组成

The form of gear transimission mechanism

齿轮副、轴、轴承、箱 体…pair of gears, axles, bearings and boxes…

失效形式 failure mode

轮齿折断

tooth breakage

1.由于多次重复的弯曲应力 和应力集中造成的疲劳折断;

2.评定指标 Evaluation index 3.图样标注 Labels of pattern 4.齿轮精度设计 Design of gear accuracy

操作技能:评定指标的检验 Manipulative skill:The

test of evaluation index.

作用:传递空间任意两轴(平行、相交、交错)的旋转运动,或将转动转换 为移动。Founction:To transmit the revolving movements of any two axles(parallel,intersectant and interlaced) in space.And to convert turn to shift.

一、齿轮面齿的点失蚀效形式Tooth surface pitting

原因:由于在齿面啮合处脉动循环变接触应力长期作 用下,当应力峰值超过材料的接触疲劳极限,经过一

定应失力效循环形次式数后,先在节线附近的齿廓表面产生细

微的疲劳裂纹。随着裂纹的扩展,将导致小块金属剥 落,产生齿面点蚀。Reason:Because of the long term effect of pulsating cyclic variable contact stress on meshing point of tooth surface.When peak stress exceeds material’s contact fatigue limit, hairlike fatigue cracks will appear on tooth profile surface around nodel line after certain number of times of stress cycle.With the extending of flaws. Scrap metal will peel off to produce tooth surface pitting. 点蚀不良影响:影响轮齿正常啮合,引起冲击和噪声, 造成传动的不平稳。 Harmful effects of pitting:Influencing the normal engagement of gear teeth,causing concussions and noise,creating un-stationary transmission.

缺点:要求较高的制造和安装精度,加工成本高、不适宜远距离传动。 Disadvantages:It needs higher accuracies of manufacture and installment. Conversion cost is high and it is not suitable for long distance transmission.