焊点疲劳强度研讨

铝合金点焊接头疲劳性能研究及寿命分析

2021年第2期2021No.2汽车工艺与材料Automobile Technology &Material铝合金点焊接头疲劳性能研究及寿命分析寇宏滨王得天(泛亚汽车技术中心有限公司,上海201208)摘要:为了支持多环形纹路表面电极帽式铝合金点焊接头在车辆正向开发中的设计应用,设计并开展了一系列的铝合金点焊接头疲劳试验研究和疲劳寿命预测方法研究。

过程中获得了点焊接头的载荷-寿命对应关系,总结了铝合金点焊接头疲劳强度受载荷方向、母材强度及厚度等因素影响的普遍规律,分析了铝合金点焊接头的疲劳失效破坏模式,并提出了评价铝合金点焊接头疲劳寿命的S -N 曲线,可以有效指导铝合金点焊接头的抗疲劳设计开发工作。

关键词:铝合金点焊接头疲劳强度疲劳寿命预测中图分类号:TG405;U465.1文献标识码:BDOI:10.19710/ki.1003-8817.20200197Fatigue Performance Study &Life Analysis of Aluminum Alloy SpotWelded JointKou Hongbin,Wang Detian(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 201208)Abstract :A series of physical durability tests and fatigue life prediction method studies are carried out,tosupport the design application of aluminum alloy spot-welded joint featuring multi-annular surface electrode cap in vehicle forward development.the corresponding relationship between load and fatigue life of spot welded joint is studied and abtained,the general rules are summarized to show the effect of base metal strength,base metal thickness and load direction on the fatigue strength of aluminum alloy spot-welded joint,the fatigue failure mode is analyzed.The S/N curves for evaluating the fatigue life of spot-welded joints are proposed,which can effectively guide the anti-fatigue design development of aluminum alloy spot-welded joint.Key words:Aluminum alloy spot weld,Fatigue strength,Fatigue life prediction作者简介:寇宏滨(1980—),男,高级工程师,硕士学位,研究方向为车辆疲劳强度,轿车底盘、门盖外饰等子系统结构优化设计。

提高焊接接头疲劳性能的研究进展简介

提高焊接接头疲劳性能的研究进展简介技术中心李加良0引言在纪念中国机械工程学会焊接学会成立四十周年和中国焊接协会成立十五周年时,学会和协会秘书处编写了一本纪念文集反映我国焊接技术各个研究方向的发展轨迹及焊接技术在各个行业的应用现状,笔者感到天津大学材料学与工程学院霍立兴等人的论文:“提高焊接接头疲劳性能的研究进展和最新技术”一文对我厂这种主要从事焊接结构件的生产企业有一定指导意义,因此缩编了此文以飨我厂读者。

自从焊接结构得到广泛应用以来,发现主要承受动载荷的焊接结构,在远没有达到其设计寿命时就出现断裂破坏现象,其中90%为疲劳失效。

近年来,各国科技工作者在这方面的研究已经取得了较大的成绩,但是焊接结构疲劳断裂事故仍不断发生,且随着焊接结构的广泛应用有所增加。

例如,九十年代末,高速客车转向架中焊接接头的疲劳断裂,以及水轮机叶片根部的疲劳断裂等,都给国家和企业造成了较大的经济损失。

1焊接结构疲劳失效的原因焊接结构疲劳失效的原因主要有以下几个方面:①焊接接头的静载承受能力一般并不低于母材;而承受交变动载荷时,其承受能力却远低于母材,而且与焊接接头类型和焊接结构形式有密切的关系。

这是引起一些结构因焊接接头的疲劳而过早失效的一个主要的因素;②早期的焊接结构设计以静载强度设计为主,没有考虑抗疲劳设计,或者是焊接结构疲劳设计规范并不完善,以至于出现了许多现在看来设计不合理的焊接接头;③工程设计技术人员对焊接结构抗疲劳性能的特点了解不够,所设计的焊接结构往往照搬其它金属结构的疲劳设计准则与结构形式;④焊接结构日益广泛,而在设计和造过程中认为盲目追求结构的低成本、轻量化,导致焊接结构的设计载荷越来越大;⑤焊接结构有往高速重载方向的发展趋势,对焊接结构承受动载能力的要求越来越高,而对焊接结构疲劳强度方面的科研水平相对滞后。

2影响焊接结构疲劳强度的主要因素2.1静载强度对焊接结构疲劳强度的影响在钢铁材料的研究中,人们总是希望材料具有较高的比强度,即以较轻的自身重量去承当较大的负载重量。

提高焊接接头疲劳性能的研究进展和最新技术(精)

提高焊接接头疲劳性能的研究进展和最新技术1 焊接结构的疲劳问题以及研究意义1.1 焊接结构的疲劳问题自从20世纪初涂药焊条发明至今一百年来,焊接已经成为应用最为广泛的工艺方法,很难找出另一种发展如此之快,并在应用规模和多样化方面能与焊接相比的工艺,以至于当代许多最重要的技术问题必须采用焊接才能解决,例如:造船、铁路、汽车、航空、航天、桥梁、锅炉、大型厂房和高层建筑等都离不开焊接技术的支持。

如果焊接没有发明的话,许多结构甚至坦率的说整个工业是不会产生的。

毋庸置疑,目前在工程生产上,焊接是最主要的连接方法,焊接结构的重量已占钢铁总产量的50%以上,工业发达国家的这一比例已经接近70%。

然而焊接结构经常不断发生断裂事故,其中90%为疲劳失效。

疲劳破坏一直被认为是船舶及海洋工程结构的一种主要的破坏形式,自钢质海船诞生至今,因结构中疲劳裂纹的生成、扩展,最后导致船舶破坏的事例屡有报道。

美国海岸警卫队船舶结构委员会(Ship Structure Committee, U.S.Coast Guard)曾组织力量对六种不同类型的77艘民用船舶及9艘军舰中六十多万个结构细部进行了调查研究和统计分析,结果表明,有约九分之一的破坏与疲劳有关。

历史上海洋平台的几次重大事故,如1965年日本为美国建造的Sedco型半潜式平台在交货途中破损沉没,造成13人死亡;1980年Alexan—derKeyland号半潜式平台在北海翻沉,使一百余人葬身海底,调查分析的结果表明,结构的疲劳是造成事故的重要原因之一。

同样,疲劳失效也频繁发生在铁路公路桥梁和发电站的管道上。

在五六十年代,欧洲公路网得到高速发展,当时大多采用焊接技术建造钢桥,由于那时对公路桥梁疲劳认识不足,在规范中没有规定进行抗疲劳设计,出现了许多设计不合理的焊接接头,在今天日益繁忙和加重的交通运输载荷下,加快了疲劳损伤过程,许多焊接钢桥出现了疲劳裂纹。

在我国焊接结构因疲劳问题而失效的工程事例也不断出现,例如,九十年代末,高速客车转向架中焊接接头的疲劳断裂,以及水轮机叶片根部的疲劳断裂等,都给国家和企业造成了巨大的经济损失。

焊点疲劳分析范文

焊点疲劳分析范文

焊点疲劳分析是对焊接接头在受到循环载荷作用下,经历一定的冲击、塑性变形和应变应力集中的现象进行分析。

焊点疲劳分析主要是对焊接接

头进行寿命估算,以确定焊点的寿命和维修周期,以确保其在使用过程中

的安全性和可靠性。

焊点疲劳是由循环载荷引起的应力反复变化所致,其循环载荷可以是

机械载荷、热载荷、腐蚀、应力腐蚀等。

疲劳破坏是一种隐蔽的破坏形式,通常无法通过肉眼观察到,因此对于焊接接头的疲劳分析就显得尤为重要。

1.确定加载条件:首先需要确定焊接接头受到的加载条件,包括载荷

大小、载荷类型、载荷频率等。

这些加载条件对焊接接头的疲劳寿命有着

重要影响。

2.焊缝形状分析:对焊接接头的焊缝形状进行分析,包括焊缝的形状、尺寸、几何形态等。

焊缝的形状对焊接接头的疲劳寿命有着重要影响。

3.应力分析:通过有限元分析等方法,对焊接接头的应力分布进行分析。

焊接接头的应力分布对其疲劳寿命有着重要影响。

4.疲劳寿命估算:根据疲劳理论,结合焊接接头的加载条件、焊缝形

状分析和应力分析结果,对焊接接头的疲劳寿命进行估算。

5.结果分析和优化设计:根据疲劳寿命估算结果,对焊接接头的设计

进行优化,以提高焊接接头的疲劳寿命。

表面贴装结构焊点的热疲劳性能及机械疲劳性能研究的开题报告

表面贴装结构焊点的热疲劳性能及机械疲劳性能研究的开题报告一、研究背景表面贴装技术已被广泛应用于电子产品中,其中表面贴装结构焊点是电子产品的核心组成部分之一。

随着电子产品的不断发展,表面贴装结构焊点也面临着越来越严峻的工作环境和要求。

焊点作为组装和连接点,在长时间的工作中需要承受来自机械、热、化学等多种因素的作用,容易出现热疲劳和机械疲劳现象,导致焊点失效,影响整个电子产品的性能和可靠性。

因此,对表面贴装结构焊点的热疲劳性能及机械疲劳性能进行研究,可以提高电子产品的可靠性和稳定性,对推动电子行业的发展具有重要意义。

二、研究内容和研究目标本研究将针对表面贴装结构焊点,从材料力学角度出发,分别研究其热疲劳性能和机械疲劳性能。

具体内容包括:1.研究不同材料(铜、铝、镍等)的表面贴装结构焊点在热循环过程中的热疲劳性能,分析焊点在高温环境下的变形、破裂等现象,探究不同材料焊点的性能差异。

2.研究不同加载条件(温度、周期数、载荷等)下的表面贴装结构焊点的机械疲劳性能,分析载荷作用下的焊点受力、变形、破坏等情况,对焊点的机械疲劳性能进行评估。

通过以上研究,本项目旨在实现以下目标:1.掌握表面贴装结构焊点的热疲劳性能和机械疲劳性能的基本特性和规律。

2.评估不同材料和不同加载条件下表面贴装结构焊点的可靠性和稳定性,提出有效的改进和优化方案。

3.为电子产品的设计和制造提供科学依据,促进电子行业的可持续发展。

三、研究方法和技术路线本项目的研究方法主要包括实验研究和数值模拟两种。

实验研究将采用微焊接、载荷测试等方式对焊点材料的性能进行测量,得到数据后进行统计分析;数值模拟将采用有限元分析等方法,对焊点材料在不同状态下的变形、破坏等情况进行模拟和分析。

具体技术路线如下:1.焊点材料选取:选择常用的表面贴装焊接材料进行实验研究,如铜、铝、镍等。

2.热疲劳性能测试:采用热循环装置对焊点材料进行热疲劳测试,记录焊点在高温环境下的失效情况。

不锈钢石化管道焊接接头疲劳强度评定方法研究

范十分繁琐 , 对复杂结构名义应力 的定义 比较 困难 。这 主要

是 因为“ 义应力 ” 数不是一个 具有普 遍意 义的疲 劳控制 名 参 参量 , 它与具体 的结构细节 尺寸等 因素直接 相关 , 因而所测 量 的 S N曲线只是一种具体结构细节 的疲劳性 能 , - 而不具有 普遍适 用性 。为 了克服 上述局 限性 国际焊接学 会等 引入 了

缺 口应力评定 方法要 求除名 义应 力和结 构应力 之外 还 应确定焊趾和焊缝根部 ( 如可 能) 的缺 口应力集中。在确定缺

口应力集 中时 . 可用应变 片对 焊趾 或其平 面光弹模 型进行测

量. 也可用有限元方法或边界元方 法进 行计 算。为简单起见 ,

计算 时主要 采用平面横截面模 型 , 计算结 果经变换 之后可 以

之中。对 于不直接 承载的焊 接接头也应 给出母材 的名义应力 而不考虑 焊缝 或焊 点名 义应力 。

构( 受外 载作用但 无缺 口效 应 ) 的( 均匀 ) 中 非 结构应 力分 布

情况 。为此 , 可按照工程结构 分析理论( 如杆 、 、 梁 刚架 、 板壳

理论等 , 多数情况下使用有 限元 近似计算 ) 进行计算 , 可用 也 试验方 法进行 表面局部 应变测量 ,换算 为焊 趾处 的结构 应

【 摘

要】 焊接 结构 的疲劳强度主要 由以下两点决定 : 萌生过程 , 决于焊缝 的焊趾和焊根处的局部缺 口应力状态 ; 裂纹 它取

裂 纹扩 展 过 程 , 取 决 于裂 纹 ( 它 包括 缺 口效 应 在 内 ) 局 部 应 力 强度 因 子 。 焊 趾 和 焊 根 的 缺 口 效 应 与 熔合 区 内材 料 的 不 均 匀性 的 共存 , 材 料 由焊 接 材 料 与熔 化 及 未 熔 化 的 母 材 组 成 , 该 焊后 该 区 内温 度 急 剧 下 降 , 而可 能产 生微 小 的 气 孔 、 渣 、 焊透 及 咬 因 夹 未

(仅供参考)焊点疲劳强度研讨

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

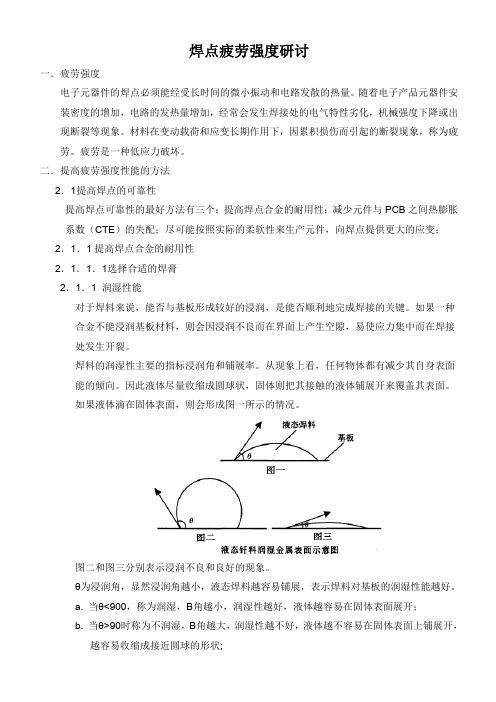

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

焊接疲劳实验报告

焊接疲劳实验报告焊接疲劳实验报告引言焊接是一种常见的金属连接方法,广泛应用于工业生产和建筑领域。

然而,焊接接头在长期使用过程中容易发生疲劳破坏,对结构的安全性和可靠性带来潜在威胁。

为了研究焊接接头的疲劳性能,本实验通过设计并进行一系列疲劳试验,以评估焊接接头的寿命和疲劳强度。

实验设备和方法本实验选取了常见的焊接材料和焊接方法,以保证实验结果的可靠性和适用性。

实验所用设备包括焊接机、焊接电极、金属试样等。

首先,将金属试样进行清洁处理,确保焊接接头的质量。

然后,采用电弧焊接方法进行焊接,通过调整焊接电流和电压等参数,控制焊接接头的质量和强度。

接下来,对焊接接头进行疲劳试验,通过施加不同的载荷和循环次数,模拟实际工况下的疲劳破坏过程。

最后,通过观察焊接接头的破坏形态和测量其寿命,得出焊接接头的疲劳强度和可靠性。

实验结果和分析在实验中,我们对不同焊接接头进行了疲劳试验,并记录了其破坏形态和寿命。

实验结果显示,焊接接头的疲劳寿命与载荷和循环次数呈正相关关系。

随着载荷的增加和循环次数的增多,焊接接头的寿命逐渐减小。

此外,我们还观察到焊接接头在疲劳破坏过程中出现了裂纹扩展和断裂现象。

这些裂纹往往从焊接接头的焊缝处开始,逐渐扩展至整个接头区域,最终导致接头的完全破坏。

通过对破坏形态的分析,可以得出焊接接头的疲劳强度和寿命。

讨论与改进焊接接头的疲劳破坏是由于长期受到循环载荷的作用,导致接头材料的微观结构发生变化,进而引发裂纹扩展和断裂。

为了提高焊接接头的疲劳强度和寿命,可以采取以下改进措施。

首先,选择合适的焊接材料和焊接方法,确保焊接接头的质量和强度。

其次,加强焊接接头的表面处理,提高其抗腐蚀和抗疲劳性能。

此外,可以通过增加焊接接头的厚度和强化焊接缝的设计,来提高焊接接头的疲劳强度。

最后,进行定期的检测和维护,及时发现和修复焊接接头的裂纹和缺陷,以延长其使用寿命。

结论通过本次焊接疲劳实验,我们得出了焊接接头的疲劳强度和寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

各候选合金与锡铅共晶合金的润湿性比较见图5。

图 4 不同组成的SAC的润湿性评估结果结论:同样条件下其润湿能力按如下顺序增加:SnCu<SnAg<SnAgCu<Sn63Pb37。

2.1.2焊料的物理性能比较影响电子制造工艺及其产品可靠性的焊料物理性能主要包括:熔点温度(或液相线与固相线)、表面张力、密度、电阻率、热导率以及热膨胀系数,详见表1。

表1 部份无铅焊料的物理性能性能参数Sn3.5Ag Sn0.7Cu SnAgCu Sn63Pb37 熔点(℃)221 227 217 183表面张力460(260℃,air) 491(277℃,air) 510(Sn2.5Ag0.8Cu0.5Sb) 380(260℃,air)431(277℃,air)461(277℃,N2)417(233℃,air)493(271℃, N2) 464(233℃, N2)密度(g/cm3)7.5 7.3 7.5 8.4 电阻率(μΩcm)10.8 10~15 13 15热导率(W/cm.℃) 0.33(85℃) — 0.35(85℃) 0.5(30~85℃)热膨胀系数(CTE,ppm/K)30 19.3 21.5 23.3结论:a.在熔点方面,低或越接近铅锡共晶焊料将越有利,可以降低高温对元器件、PCB的损伤以及减少能耗。

b.表面张力则会影响焊料的润湿性能,如2.1.1所述。

c.电阻率越小,造成传输信号的损失越小。

SnAg合金表现最好。

d.热导率越大焊点的散热越快,可以改善器件的可靠性。

e.CTE将会拉大对铜焊盘的差距,显然对疲劳寿命影响会增大。

2.1.3焊料的机械性能比较材料性能中与焊点性能密切相关的主要包括抗拉强度、剪切强度与延展率。

如下表2。

表2 无铅材料的机械性能性能参数Sn3.5Ag Sn0.7Cu SnAgCu Sn63Pb37 抗拉强度(MPa)35 23 48.546剪切强度(MPa)27 20~23 — 231mm/min.reflow 焊点(N/mm2.20℃)焊点(N/mm2.100℃)39 28.5 —34.5(60/40) 27 23 27 2317 16 17 14杨氏模量(GPa)26~56 / / 15.7~35蠕变强度N/mm220℃13.7 8.6 13 8.0 100℃ 5 2.1 5 1.8延展率(%)39 45 36.5 31 结论:a.抗拉强度、剪切强度主要影响焊点的强度以及PCBA互连的可靠性。

b.延展率则决定焊材在使用或加工时的适应性,各焊料的延展率均无明显差异,都可以满足制造与使用的要求。

2.1.4焊料合金成份选择焊点的寿命主要与蠕变和疲劳的相互作用和/或者金属互化物的生长有关,同时还要充分考虑电子产品在实际应用环境下微结构的变化。

实际应用环境可能会促进以蠕变为主的疲劳造成损坏,或者以疲劳为主的蠕变造成损坏。

造成焊点损坏的这类原因直接焊点的基本构成和微结构的变化有关。

为了说明各种成份的普通无铅焊料的相对性能,图6列出了它们的应力-应变曲线(25℃、6.2×104−/秒)。

图6 无铅合金的应力—应变曲线机械性能对银和铜含量的相互关系分别作如下总结:a. 当银的含量为大约3.0~3.1%时,屈服强度和抗拉强度两者都随铜的含量增加到大约1.5%,而几乎成线性的增加。

b.超过1.5%的铜,屈服强度会减低,但合金的抗拉强度保持稳定。

整体的合金塑性对0.5-1.5%的铜是高的,然后随着铜的进一步增加而降低。

c.对于银的含量(0.5-1.7%范围的铜),屈服强度和抗拉强度两者都随银的含量增加到4.1%,而几乎成线性的增加,但是塑性减少。

d.在锡/银/铜三重系统中,1.5%的铜(3-3.1%Ag)最有效地产生适当数量的、最细小的微组织尺寸的Cu6Sn5粒子,从而达到最高的疲劳寿命、强度和塑性。

结论:※根据对已有数据的分析,一般认为,焊点的疲劳寿命按如下顺序增加:SnPb<SnCu<SnAg~SnAgCu。

※最佳合金成分:95.4Sn3.1Ag1.5Cu2.2减少元件与PCB之间热膨胀系数(CTE)的失配自从表面贴装技术的开始,温度膨胀系数(CTE, coefficient of thermal expansion)问题是经常讨论到的,它发生在SMT连接材料特性的温度膨胀系数(CTE)通常相差较大的时候。

一个典型的装配由FR-4板、焊锡和无引脚或有引脚的元件组成。

在温度的波动和电源的开关下,这些CTE的差别增加焊接点内的应力和应变,缩短使用寿命,导致早期失效。

a.合金的选择不同的合金有不同的CTE,下表3为部份合金的CTE。

表3 各典型合金成份的CTE物理性质Sn/Pb Sn99.3/Cu0.7Sn/Ag3.0/Cu0.5Viromet 349(Sn/Ag/Cu/In)Viromet347(Sn/Ag/Cu/In)热膨胀系数(um/m℃)23.3 19.3 21.5 22.9 21.9 而FR-4(PCB主要材质)为16,聚酰亚胺薄膜(FPC主要材质)为40,铜引脚为16.5,氧化铝(Al2O3)为6.4。

结论:SAC合金与SnPb相近,甚至与FR-4(PCB)、铜引脚(元件)、氧化铝(SMD元件)更靠近,以上4种合金皆可满足要求。

b.合理的系统温度管理设计元件的散热要求不断增加,运行期间产生的热量必须有效地从元件(芯片)带出到包装表面,然后到室温,减少焊接点的应力与应变。

所以,元件的封装和电路的设计都会影响到散热过程的效率。

焊锡连接使用期间暴露的环境下,冶金特性会发生七个不同的改变:塑性变形(plastic deformation):当焊锡受到外力,如机械或温度应力时,它会发生不可逆变的塑性变形。

连续的或周期性的塑性变形最终导致焊点断裂。

应变硬化(strain-hardening):是塑性变形的结果,通常在应力与应变的关系中观察得到。

回复过程(recovery process):是应变硬化的相反的现象,是软化的现象,即,焊锡倾向于释放储存的应变能量。

该过程是热动力学过程,能量释放过程开始时快速,其后过程则较慢。

对焊接点失效敏感的物理特性倾向于恢复到其初始的值。

再结晶(recrystallization):通常发生在相当较高的温度下,涉及比回复过程更大的从应变材料内释放的能量。

在再结晶期间,也形成一套新的基本无应变的晶体结构,明显包括晶核形成和生长过程。

溶液硬化(solution-hardening):或固体溶液合金化过程,造成应力增加。

沉淀硬化(precipitaion-hardening):包括来自有充分搅拌的微沉淀结构的强化效果。

焊锡的超塑性(superplasticity):出现在低应力、高温和低应变率相结合的条件下。

2.3选用合适的焊接表面处理方式抑制IMC的生长与老化a.能够被锡铅合金焊料(或称焊锡Solder)所焊接的金属,如铜、镍、金、银等,其焊锡与被焊底金属之间,在高温中锡原子及被焊金属原子之相互结合、渗入、迁移、及扩散等动作,会快速形成一薄层类似"锡合金"的化合物,且事后还会逐渐成长增厚。

此物称为IMC(Intermetallic compound的简写)。

IMC本身具有不良的脆性,将会损及焊点之机械强度及寿命,其中尤其对抗劳强度危害最大。

IMC会随时老化而逐渐增厚,通常其已长成的厚度,与时间大约形成抛物线的关系,即:δ=k √t,k=k exp(-Q/RT)δ表示t时间后IMC已成长的厚度。

K表示在某一温度下IMC的生长常数。

T表示绝对温度。

R表示气体常数,即8.32 J/mole。

Q表示IMC生长的活化能。

K=IMC对时间的生长常数,以nm / √秒或μm / √日(1μm / √日=3.4nm / √秒)。

现将四种常见含锡的IMC在不同温度下,其生长速度比较在下表的数字中:表3 各种IMC在不同温度中之生长速度(nm / √s)金属介面20℃ 100℃ 135℃ 150℃ 170℃40Sn/AuSn/Ag 0.08 17~35Sn/Ni 0.08 1 5Sn/Cu 0.26 1.4 3.8 10[注] 在170℃高温中铜面上,各种含锡合金IMC层的生长速率,也有所不同;如热浸锡铅为5nm/s,雾状纯锡镀层为7.7(以下单位相同)。

b.锡铜介面IMC的生长与老化锡铜之间最先所形成的良性η-phase(Cu6Sn5),已成为良好焊接的必要条件。

唯有这IMC的存在才会出现强度好的焊点。

但这种良好的IMC还会因铜的不断侵入而逐渐劣化,逐渐变为不良的ε-phase(Cu3Sn)。

此两种IMC所构成的总厚度将因温度上升而加速长厚,且与时俱增。

下表4即为各种状况下所测得的IMC总厚度。