齿轮设计计算

齿轮齿条传动设计计算

1. 选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动;2)速度不高,故选用7级精度GB10095-88; 3)材料选择;由表10-1选择小齿轮材料为40Cr 调质,硬度为280HBS,齿条材料为45钢调质硬度为240HBS;4)选小齿轮齿数1Z =24,大齿轮齿数2Z =∞;2. 按齿面接触强度设计由设计计算公式进行计算,即(1)确定公式内的各计算数值1)试选载荷系数t K =;2)计算小齿轮传递的转矩;预设齿轮模数m=2mm,直径d=65mm3 由表10-7选齿宽系数d ϕ=;4由表10-6查得材料的弹性影响系数218.189MPa E =Z ;5由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ;6由式10-13计算应力循环次数;7由图10-19取接触疲劳寿命系数7.11=K HN ;8计算接触疲劳许用应力;取失效概率为1%,安全系数S=1,由式10-12得(2)计算1)试算小齿轮分度圆直径1d t ,代入[]1H σ;2)计算圆周速度v;3计算齿宽b;4计算齿宽与齿高之比;模数齿高5)计算载荷系数;根据,7级精度,由图10-8查得动载荷系数1=V K ;直齿轮,1==ααF H K K ;由表10-2查得使用系数5.1=A K ;由表10-4用插值法查得7级精度、小齿轮为悬臂布置时250.1=βH K ; 由33.5=hb ,250.1=βH K 查图10-13得185.1=βF K ;故载荷系数 6)按实际的载荷系数校正所算得的分度圆直径,由式10-10a 得7计算模数m;3. 按齿根弯曲强度设计由式10-5得弯曲强度设计公式为(1) 确定公式内各计算数值1)由图10-20c 查得小齿轮的弯曲疲劳强度极限a 5501MP FE =σ;齿条的弯曲强度极限a 3802MP FE =σ;2)由图10-18取弯曲疲劳寿命系数1.11=FN K ,2.12=FN K ;3)计算弯曲疲劳许用应力;取弯曲疲劳安全系数S=,由式10-12得4计算载荷系数K;5查取齿形系数;由表10-5查得65.21a =F Y ,06.22a =F Y ;6查取应力校正系数;由表10-5查得58.11a =S Y ,97.12a =S Y ;7)计算齿轮齿条的[]F Sa Fa Y Y σ并加以比较;齿条的数值大;(2) 设计计算由于齿轮模数m 的大小主要决定弯曲强度,而齿面接触疲劳强度主要取决于齿轮直径;可由弯曲强度算得的模数并就近圆整为标准值m=4mm,按接触强度算得的分度圆直径mm d 84.771=,算出齿轮齿数以上计算过程验证了模数m=2,直径d=65的齿轮是符合强度要求的。

齿轮上的齿数计算公式

齿轮上的齿数计算公式齿轮是机械传动中常用的一种装置,它通过齿与齿的咬合来传递动力和转速。

在设计和制造齿轮时,齿数是一个非常重要的参数,它直接影响着齿轮的传动比、速比和传动效率。

因此,对于工程师和设计师来说,了解齿轮上的齿数计算公式是非常重要的。

一、齿轮上的齿数计算公式。

齿轮上的齿数计算公式可以根据齿轮的模数、齿轮的压力角和齿轮的分度圆直径来确定。

通常情况下,齿轮的齿数计算公式可以表示为:Z = π D / m。

其中,Z表示齿数,D表示齿轮的分度圆直径,m表示齿轮的模数,π表示圆周率。

在这个公式中,齿数和模数是齿轮设计中最为关键的两个参数。

模数是用来表示齿轮齿的大小的参数,它等于齿轮的分度圆直径与齿数的比值。

而齿数则是用来表示齿轮上的齿的数量。

通过这个公式,我们可以根据齿轮的分度圆直径和模数来计算齿轮上的齿数,从而确定齿轮的尺寸和传动性能。

二、齿数计算公式的应用。

齿数计算公式在齿轮设计和制造中有着广泛的应用。

首先,它可以帮助工程师和设计师确定齿轮的尺寸和形状。

通过计算齿数,可以确定齿轮的分度圆直径,从而确定齿轮的大小和形状。

其次,齿数计算公式还可以帮助工程师和设计师确定齿轮的传动比和速比。

通过计算齿数,可以确定齿轮的传动比,从而确定齿轮传动系统的性能和特性。

除此之外,齿数计算公式还可以帮助工程师和设计师进行齿轮的优化设计。

通过计算齿数,可以确定齿轮的齿形和齿距,从而优化齿轮的传动效率和传动性能。

同时,齿数计算公式还可以帮助工程师和设计师进行齿轮的强度计算。

通过计算齿数,可以确定齿轮的受力情况,从而确定齿轮的强度和耐久性。

三、齿数计算公式的注意事项。

在使用齿数计算公式时,需要注意一些事项。

首先,需要根据实际情况选择合适的齿轮模数。

不同的传动系统和工作环境需要不同的齿轮模数,因此需要根据实际情况选择合适的齿轮模数。

其次,需要根据齿轮的使用要求选择合适的齿数。

不同的传动系统和工作环境需要不同的齿数,因此需要根据实际情况选择合适的齿数。

齿轮的设计与计算

标准化室

目录

❖ §1.齿轮传动的特点及分类 ❖ §2.渐开线直齿圆柱齿轮各部分名称、基本参数和

几何尺寸 ❖ §3.变位齿轮传动和变位系数的选择 ❖ §4.渐开线直齿圆柱齿轮传动的几何计算 ❖ §5.齿轮材料及热处理

§6.渐开线直齿圆柱齿轮的强度计算 §7.圆柱齿轮精度 §8.渐开线圆柱齿轮图样上应注明的尺寸数据 §9.直齿圆锥齿轮传动 §10.齿轮结构设计 小结

m越大,p越大,轮齿的尺寸也越大,齿轮承受载荷的 能力也越高。

(8)齿顶高 齿顶圆和分度圆间的径向距离,用ha表示。 ha=ha*m ( ha*—齿顶高系数)

(9)齿根高 分度圆和齿根圆间的径向距离,用hf表示。

h f=(ha*+c*)m (c* —顶隙系数) 我国标准规定:正常齿制ha*=1 ,c*=0.25

二、齿轮的常用材料及热处理

1.锻钢 锻钢因具有强度高、韧性好、便于制造、便于热处理

等优点,大多数齿轮都用锻钢制造。

(1)软齿面齿轮:齿面硬度<350HBS,常用中碳钢和中 碳合金钢,如45钢、40Cr、35SiMn等材料,进行调质或 正火处理。这种齿轮适用于强度、精度要求不高的场合, 轮坯经过热处理后进行插齿或滚齿,生产便利、成本较低。

三、齿根弯曲疲劳强度计算 (摘自GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法)

轮齿的弯曲强度校核公式为

F

2KT1 bd1m

YFYs

2KT1 bm2 z1

YF

YS

[ F ](MPa)

将齿宽系数

d

b d

代入上式,得弯曲强度的设计公式

m

1.263

d

KT1

z12

实用齿轮设计计算手册

实用齿轮设计计算手册

《实用齿轮设计计算手册》是一本专门针对齿轮设计与计算的实用工具书。

它包含了与齿轮设计有关的各种资料、标准和规范,为从事齿轮机构设计与应用的技术人员提供了全面的指导。

该手册的内容主要包括以下方面:

1. 齿轮传动的类型:包括渐开线圆柱齿轮传动、星形齿轮传动、锥齿轮和准双曲面齿轮传动、蜗杆传动、2K-H型和3K型行星齿轮传动、渐开线少齿差行星齿轮传动、摆线针轮行星传动、销齿传动以及小模数齿轮传动等。

2. 齿轮常用材料及热处理:这部分内容主要介绍了各种常用的齿轮材料以及其热处理方法,以帮助读者根据不同的应用需求选择合适的材料。

3. 齿轮减速器的设计计算:这部分内容提供了详细的齿轮减速器设计计算步骤和方法,包括减速器的结构、传动比计算、齿轮强度计算、轴的强度计算等。

此外,手册还强调了科学性、先进性和实用性,旨在为读者提供最新、最实用的齿轮设计与计算方法。

同时,手册还注重理论与实践相结合,通过丰富的实例和案例分析,帮助读者更好地理解和掌握齿轮设计与计算的技巧。

总的来说,《实用齿轮设计计算手册》是一本非常实用的工具书,适用于从事齿轮机构设计与应用的技术人员,以及大中专院校相关专业的师生。

无论您是工程师还是学生,都可以从这本手册中获得宝贵的齿轮设计与计算知识和经验。

各档齿轮齿数计算公式

各档齿轮齿数计算公式齿轮是机械传动中常用的一种元件,通过齿轮的啮合传递动力和运动。

齿轮的设计和制造需要考虑到各种因素,其中齿轮的齿数是一个重要的参数。

在设计齿轮传动系统时,需要根据传动比和速比来确定齿轮的齿数。

本文将介绍各档齿轮齿数计算公式,并讨论其在实际应用中的意义。

一、直齿圆柱齿轮的齿数计算公式。

直齿圆柱齿轮是最常见的一种齿轮类型,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数。

2. 齿数计算公式。

Z1=Z2i。

Z2=Z1/i。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比。

二、斜齿圆柱齿轮的齿数计算公式。

斜齿圆柱齿轮是一种特殊的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1cosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为压力角。

2. 齿数计算公式。

Z1=Z2i/cosα。

Z2=Z1/icosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为压力角。

三、锥齿轮的齿数计算公式。

锥齿轮是一种用于传递动力和运动的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1tanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为锥角。

2. 齿数计算公式。

Z1=Z2i/tanα。

Z2=Z1/itanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为锥角。

以上是常见齿轮类型的齿数计算公式,这些公式在实际应用中具有重要的意义。

首先,通过这些公式可以确定齿轮的齿数,从而确定齿轮的尺寸和几何形状。

其次,这些公式可以帮助工程师设计和选择合适的齿轮传动系统,以满足不同的传动需求。

此外,这些公式还可以用于齿轮的制造和加工,确保齿轮的精度和质量。

在实际应用中,工程师还需要考虑到其他因素,如齿轮的强度、耐磨性、噪音和振动等。

因此,在设计齿轮传动系统时,需要综合考虑各种因素,以确保齿轮传动系统的性能和可靠性。

螺旋齿轮传动设计计算

螺旋齿轮传动设计计算

1.轴速比的计算

轴速比是指两个相邻轴上齿轮的转速比。

根据传动比的定义,轴速比可以通过齿轮的啮合齿数来计算。

假设小齿轮的齿数为N1,大齿轮的齿数为N2,则轴速比为:

轴速比=N2/N1

2.齿轮模数的选择

齿轮模数是指齿轮齿数与齿轮直径的比值。

在选择齿轮模数时,需要根据传动的功率和转速等参数来确定。

根据齿距计算公式,齿轮模数可以选择为:

模数=齿数/齿距

3.齿轮啮合角的计算

齿轮啮合角是指两个啮合齿轮的主动齿与被动齿之间的夹角。

根据传动比和齿轮啮合的齿数,齿轮啮合角可以通过以下公式进行计算:齿轮啮合角 = arccos(N1/N2)

4.齿轮中心距的计算

齿轮中心距是指两个相邻轴上齿轮的中心距离。

在设计计算中,齿轮中心距可以通过以下公式进行计算:

齿轮中心距=(齿数1+齿数2)/2*模数

其中,齿数1和齿数2分别为小齿轮和大齿轮的齿数。

5.齿轮弯曲强度的计算

齿轮的弯曲强度是指齿轮在传动过程中所承受的弯曲应力。

通常,齿轮的弯曲强度可以通过以下公式进行计算:

齿轮弯曲强度=270*Y*(Wt^2*Mt*Kv)/(b*m*Z)

其中,Y为齿轮弯曲系数,Wt为齿轮齿宽压力,Mt为传动扭矩,Kv 为动载荷系数,b为齿轮齿宽,m为齿轮模数,Z为齿轮齿数。

齿轮强度计算公式.

二.

1.

2.

设计式:

3.

1)YFa、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa、YFa

2)Y---螺旋角系数。

3)初步设计计算

在设计式中,K等与齿轮尺寸参数有关,故需初步估算:

d)初取K=Kt

e) 计算mnt

f)修正mn

第8节

一.

二.

1. 锥齿轮设计计算简化

Fa1=Ft1tansin1(=Fr2)

方向:

四.

1.

1)计算公式:

按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b,则:

以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入

整理得:

校核式:

对于a=200的标准齿轮ZH=2.5。

故:

设计式:

2)参数说明

a)K=KAKvKK

Kv---按平均分度圆速度查取。

锥弯曲

思考题

1.什么是开式、闭式齿轮传动?软齿面、硬齿面齿轮传动?

2.齿轮的失效形式有哪些?提高抗轮齿表面失效的措施有哪些?

3.开式齿轮传动的主要失效形式是什么?设计准则是什么?

4.闭式软齿面齿轮传动的主要失效形式是什么?设计准则是什么?

5.齿轮材料的选择及热处理的原则是什么?为什么?

6.已知直齿圆柱齿轮传动小齿轮分度圆直径、扭矩。Ft1=?、Fr1=?、

考虑轮齿啮合时的效率

考虑搅油时的效率

轴承的效率

小

第十二章齿轮传动小结

1.齿轮传动特点

2.分类:开式、闭式、半开式;软(硬)齿面齿轮传动

轮齿折断

疲劳点蚀

3. 失效形式及设计准则磨损

塑性变形

胶合

4.选材及热处理原则

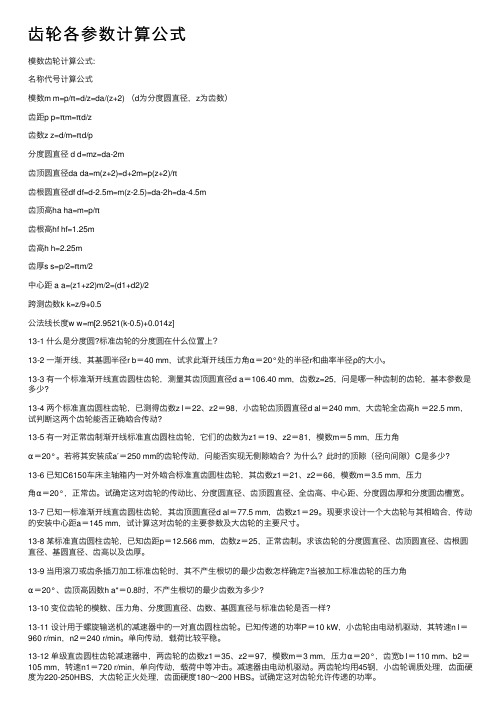

齿轮各参数计算公式

齿轮各参数计算公式模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶⾼ha ha=m=p/π齿根⾼hf hf=1.25m齿⾼h h=2.25m齿厚s s=p/2=πm/2中⼼距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 ⼀渐开线,其基圆半径r b=40 mm,试求此渐开线压⼒⾓α=20°处的半径r和曲率半径ρ的⼤⼩。

13-3 有⼀个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪⼀种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,⼩齿轮齿顶圆直径d al=240 mm,⼤齿轮全齿⾼h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有⼀对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压⼒⾓α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现⽆侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内⼀对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压⼒⾓α=20°,正常齿。

试确定这对齿轮的传动⽐、分度圆直径、齿顶圆直径、全齿⾼、中⼼距、分度圆齿厚和分度圆齿槽宽。

13-7 已知⼀标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.按扭转和弯曲组合变形强度条件进行校核计算

沿垂平面V的弯矩图Mvb=67.5Rv1=177458Nmm

合成弯矩图MB1=(MHb2+M”vb2) 1/2 =188972Nmm

MB2=(M”Hb2+Mvb2) 1/2 =188972Nmm

绘制扭矩图T=662540Nmm

绘制当量弯矩图

单向传动,故切应力为脉动循环,取

查表5-7,选齿轮精度,第II公差组为9级。由“齿轮传动公差”查得

小齿轮9-10-8 GJ GB10095-88

大齿轮9-10-8 HK GB10095-88

第五章轴的设计与计算

5.1从速轴的设计与计算

计算项目

计算内容和说明

计算结果

1.选取材料及热处理方法和轴的许用应力

计算内容及说明

由题意可得:选用45钢,正火处理

计算项目

计算内容和说明

计算结果

2.初选轴径

查手册选用弹性柱销联轴器,其型号为

HL4,内孔直径为d1=50mm,与上述增大5%后的轴径比较,最后取轴的最小直径为d1=55mm

3.轴的结构并绘制草图

1)、确定各轴段的直径

轴段a(外伸端)直径最小,d1=50mm,考虑到要对安装在轴段a上的联轴器进行定位,轴段b上应有轴肩,同时为能很顺利地在轴段c、f上安装轴承,轴段c、f必须满足轴承的内径的标准,

查表5-12,弯曲疲劳强度的最小安全系数为SFlim=1.0

YF1=2.65

YS1=1.58

YF2=2.212

YS2=1.774

бFlim1

=209Mpa

бFlim2

=201Mpa

SFlim=1.0

计算项目

计算内容和说明

计算结果

5)校核齿根弯曲疲劳强度

两齿轮齿轮的许用弯曲疲劳应力分别为

【бF1】=бFlim1/SFlim=209/1.0=209Mpa

计算项目

计算内容和说明

计算结果

6)齿轮其他尺寸计算

分度圆直径d1=mz1=4x24=96mm

d2=mz2=4x84=336mm

顶圆直径da1=d1+2ha=96+2x3.5=103

da2=d2+2ha=336+2x3.5=347

齿根圆直径

df1=d1-2hf=96-2x1.25x3.5=87.25

df2=d2-2hf=336-2x1.25x3.5=327.25

m=4mm

d1=96mm

d2=336mm

中心距a

=216mm

齿宽b1=86mm

计算项目

计算内容和说明

计算结果

5)校核齿根弯曲疲劳强度

由校核公式(5-35)得бF=2kT1YFYS/bd1m

查表5-10,两齿轮的齿形系数、应力校正系数分别为(YF2

Hale Waihona Puke YS2由线性插值法求出)Z1=24时YF1=2.65 YS1=1.58

d2=mz2=4×84mm=336mm

中心距a=m(z1+z2)/2=216mm

齿宽b2=ψd×d1=1×96mm=96mm, b2=81mm,b1=b2+(5-10)=81+(5-10),取b1=79mm

Z1=24

Z2=84

ψd=1

бHlim1

=568.35Mpa

бHlim2

=531.15Mpa,SH=1

d1≧A(P2/n2)1/3=112(4.12/59.4)1/3

=46考虑键槽对轴强度削弱的影响。有一个键槽时,直径增大5%并圆整,即46x1.05=48.3由图2-2可知轴外端安装联轴器,为了补偿轴的偏差,选用弹性柱销联轴器。

TC=KT=1.5x9.55x103x4.12/59.4=994Nm

d1=75mm

沿垂平面V内的支座反力

Rv1=Rv2=Ft/2=2629N

d)绘制弯矩图

水平面H的弯矩

MHb=67.5RH1=64598Nmm

M”H b=MHb-Fa×d/2=64598Nmm

RH1=957N

RH2=957N

Rv1=Rv2

=2629N

MHb

=64598Nmm

M”H b

=64598Nmm

计算项目

计算内容和说明

4.2齿轮的设计计算

按要求设计一台单级直齿圆柱齿轮减速器,已知传递的功率P=4.34KW,电动机驱动,小齿轮转速n1=208r/min,传动比i=3.5,单向运转,载荷平稳,使用寿命8年,二班制工作。

计算项目

计算内容和说明

计算结果

(1)选择齿轮材料及精度等级

小齿轮选用45号钢调质,硬度为220—250HBS,取HBS1=230Mpa,大齿轮选用45号钢正火,硬度为170—210HBS,取HBS2=190,因为是普通减速器由教材表选8级精度,要求齿面粗糙度Ra≤3.2—6.3um

L7=24mm(轴承宽度为B3=23mm,挡油环厚为1mm)

L5=10mm(轴环宽度为b≧1.4h)

根据减速器结构设计的要求,初步确定△2=10-15mm,I2=5-10mm

L6=△2+I2-L5,取L6=12mm

L3=B3+I2+△2+(1-3mm),取L3=45mm

L2=60mm

由草图可知,两轴承之间的跨距L=B3+2I2+2△2+B2,取L=135mm(近似认为支点在两轴承宽度的中点)

b面安全

计算项目

计算内容和说明

计算结果

6.绘制轴的受力图、弯炬图、扭矩图等。

由教材15-1查表得:бb=600Mpa,查表15-5得【бb】-1=55Mpa

бb=600Mpa

【бb】-1

=55Mpa

2.初选轴径

计算式为:d≥A(P/n)1/3

式中P——轴所传递的功率(Kw)

n----轴的转速(r/min)

A----由轴的许用切应力所确定的系数(查表见教材)

由教材查表15-2取A=112可得

中心距a=m(z1+z2)/2=216mm

齿宽b1=86mm b2=81 mm

d1=96mm

d2=336mm

da1=103 mm

da2=347mm

df1=87.25 mm

df2=327.25mm

a=327.25mm

b1=79mm

b2=72 mm

7)选择齿轮精度等级

齿轮圆周速度

V1=πd1n1/60000=0.78m/s

d1=55mm

d2=65mm

d3=70mm

d7=75mm

选用6213

d4 =71mm

d5=81mm

d6=75mm

计算项目

计算内容和说明

计算结果

2)、确定各轴段的长度

齿轮的轮毂宽为72mm,为保证齿轮固定可靠,轴段d的长度应略短于齿轮轮毂宽,取L4=70mm。

L1=82(HL4弹性柱销联轴器J型轴孔长度为B1=84,L1比B1短1-3mm)

取通过轴承盖的轴段的直径为d2=d1+2h=55+2x0.07x50=63mm。由于该处安装毡圈,故取标准直径d2=65mm

故取轴段c、f的直径分别为d3=70mm d7=75mm,选用6213,用相同的方法确定轴段b、d、e的直径d4 =71mm轴环直径d5=d4+2h=81mm。

根据轴承安装直径,查手册得d6=75mm

轴向力Fa=Fttan0 =0

d=252mm

T=662540 N.mm

Ft5258N

Fr=1914

5.按扭转和弯曲组合变形强度条件进行校核计算

a)绘制轴的受力简图

b)将齿轮所受力分解成水平面H和垂直平面V内的力

c)求水平面H和沿垂平面V的支座反力

水平面H内的支座反力

RH1=(Fad/2+67.5×Fr)/135=957N RH2=Fr-RH1=957N

校核B面同理da≥47.49而db=47.48×105%=49.85≤71故b面安全

所以无需修改原结构设计方案

Mvb

=177458Nmm

MB1

=188972Nmm

T=662540Nmm

Meb

=588654N.mm

M’eb

=588654N.mm

da=41.65×105%=43.73≤50故a面安全

db=47.48×105%=49.85≤71

Z2=84时

YF2=2.22-(2.22-2.20)(84-80)/(90-80)=2.212

YS2=1.77+(1.78-1.77)(84-80)/(90-80)=1.774

查表5-11,两实验齿轮材料的弯曲疲劳极限分别为

бFlim1=190+0.2(HBS1-135)=209Mpa,

бFlim2=190+0.2(HBS2-135)=201Mpa

HBS1

=230Mpa

HBS2

=190Mpa

1)按齿面接触疲劳强度设计

2)载荷系数k

因两齿轮均为钢质齿轮,可求出d1值,确定有关参数与系数。

1)转矩T1=9550xp/n1=9.550x106x4.34/208=1.99264x105Nm

2)载荷系数k查表5-8取k=1.1

3)齿数Z1和齿宽系ψd

T1=1.99264x

=2x1.1x199264x105x2.212x1.774/72x72x3=110.61 Mpa<【бF2】=201Mpa

所以,两齿轮齿根弯曲疲劳强度均足够

【бF1】

=209Mpa

【бF2】

=201Mpa

бF1

=118.02Mpa

<【бF1】=209Mpa