50吨双梁龙门起重机金属结构设计

龙门吊组装方案 - 50T

一、工程概况(设备概况)1.1适用范围MH50/10-37m门式起重机2台的安装。

1.2设备概述1.2.1工作原理MQ50/10-37m门式起重机(以下简称龙门吊)可用于装卸各种物品。

它是依靠大车沿施工现场轨道方向,小车沿主梁上轨道方向的移动和起升机构上、下移动相互配合,使其达到在一定的空间范围内搬运物品的目的。

本方案所指的门式起重机工作类型为A3级,工作环境温度为0~50℃,不推荐用于高温(>+50℃)和低温(<-10℃)的场合,也不适宜吊运赤热金属,熔态金属或在强烈腐蚀性气体的工作环境中工作。

1.2.2技术特性及主要参数①起重量:50t(10t);②跨度:37m;③工作:A3级别;④抗风等级:工作状态时6级,非工作状态时11级。

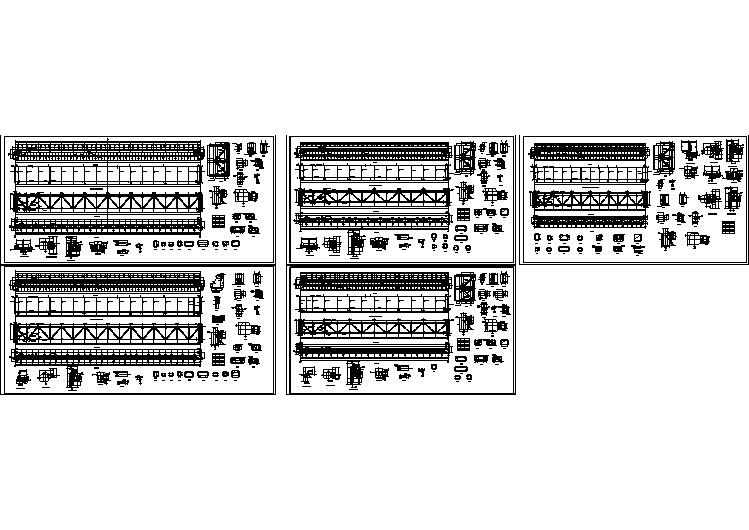

其他参数见使用说明:50t龙门吊设计图。

1.2.3结构概述起重机是由桥架、小车(装有起升机构和小车运行机构)、大车运行机构、操纵室及电气设备等组成。

起升机构、小车运行机构与起重机运行机构都备有单独的电动机进行各自的驱动。

1.2.3.1金属结构桥架:50T龙门吊由二根主梁、支腿、下横梁等组成。

在主梁上铺设轨道,供小车行走之用。

主梁轨道一侧走台安装小车导电的软电缆滑车导轨,走台的外侧设有栏杆,以保障检修人员的安全。

主梁与支腿进行刚性连接,50T龙门吊主梁由两段拼成,分段的主梁是用螺栓连接起来的,可拆卸,以便于运输及安装。

小车架:由钢板焊接而成,上面装有起升机构,小车运行机构。

操纵室:用钢板、角钢焊接而成,悬挂在主梁的下方,室内装有起重机的电气控制设备,主要是供驾驶人员使用。

1.2.3.2起重机运行机构起重机运行机构由轮组组成,50T为八个。

1/2总数为驱动轮,每套车轮组均安装在下横梁的两端。

主动车轮的驱动机构要安装在下横梁上。

大车采用的是两套驱动装置分别驱动,两端装有别轨器。

起重机正常工作时,别轨器的夹钳是离开轨道的。

当起重机停止工作时或工人下班休息时,操作人员应将夹钳放下,落在路轨面上,防止门式起重机跑动。

龙门式起重机总体结构设计及金属结构设计(有设计图纸)

有此设计的全套文档;图纸。

联系QQ1074765680前言龙门起重机的种类很多,按龙门起重机龙门架的七部结构型式可以分为单梁龙门起重机、双梁龙门起重机和尺寸的5%时,即应更换。

检验时,将桁架臂放在一个支承点上,使起升钢丝绳放松,手推滑轮如果晃动量很大,就须拆下用尺来测量,否则加些油就可以了。

对连接顶部臂节(吊钩滑轮组)、中间臂节(伸缩缸固定)、基础臂节(与转台、变幅缸、挡绳滑轮轴)等处的销轴也要经常检查。

当其磨损量达到原尺寸的5%时,须及时更换。

检查时,也是将桁架臂放在一个支承点上,拆下一根,检查一根,再安装一根,逐根检查,直至检查完毕。

检查吊钩的标记和防脱装置是否符合要求,吊钩有无裂纹、剥裂等缺陷;吊钩断面磨损、开口度的增加量、扭转变形,是否超标;吊钩颈部及表面有无疲劳变形、裂纹及相关销轴、套磨损情况。

检查钢丝绳规格、型号与滑轮卷筒匹配是否符合设计要求。

钢丝绳固定端的压板、绳卡、契块等钢丝绳固定装置是否符合要求。

钢丝绳的磨损、断丝、扭结、压扁、弯折、断股、腐蚀等是否超标。

制动器的设置,制动器的型式是否符合设计要求,制动器的拉杆、弹簧有无疲劳变形、裂纹等缺陷;销轴、心轴、制动轮、制动摩擦片是否磨损超标,液压制动是否漏油;制动间隙调整、制动能力能否符况;减速机润滑油选择、油面高低、立式减速机润滑油泵运行,开式齿轮传动润滑等是否符合要求。

车轮的踏面、轮轴是否有疲劳裂纹现象,车轮踏面轮轴磨损是否超标。

运行中是否出现啃轨现象。

造成啃轨的原因是什么。

联轴器零件有无缺损,连接松动,运行冲击现象。

联轴器、销轴、轴销孔、缓冲橡胶圈磨损是否超标。

联轴器与被连接的两个部件是否同心。

有此设计的全套文档;图纸。

联系QQ1074765680魏喜斌:龙门式起重机总体设计及金属结构设计2。

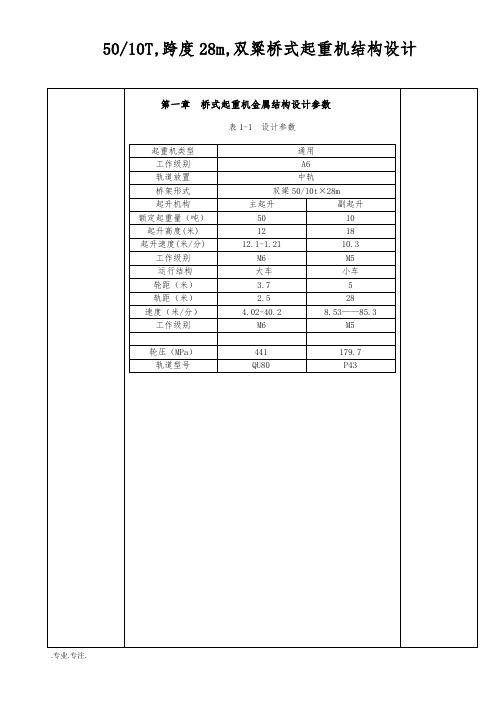

5010T,跨度28m,双粱桥式起重机结构设计

50/10T,跨度28m,双粱桥式起重机结构设计1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸第二章总体设计1.桥架尺寸的确定B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸1) 固定载荷图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4'F=4165.3 N5.3.1 验算主腹板受拉翼缘板焊缝④的疲劳强度max σ=20()x xM y I δ-=3103207438.87108002.130510⨯⨯⨯=120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为max σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

50T门式起重机计算书

50/10-24M 单梁门式起重机计算书起重机主参数及计算简图:计算简图小车自重:G X =153.8 KN 主梁自重:G Z =554.1 KN 走台栏杆滑导支架等附件:G F =40.2 KN 桥架自重:1100.54 KN 额定起重量:G E=490 KN支腿折算惯性矩的等值截面主梁截面刚性支腿折算惯性矩:4103311018.512MMbhBH I ⨯=-=主梁截面惯性矩:410332109.712MMbhBH I ⨯=-=主梁X 向截面抵弯矩:373310087.76MMHbhBHW X ⨯=-=主梁Y 向截面抵弯矩:373310089.56MMBhbHBW Y ⨯=-=一 .悬臂强度和刚度校核。

Ⅰ. 悬臂刚度校核该门式起重机采用两个刚性支腿,故悬臂端挠度计算按一次超静定龙门架计算简图计算。

)12838(3(232)21++++=K K L L EIC L P P f K式中 C 3:小车轮压合力计算挠度的折算系数 )()(2)32()(23212222113L L L P P b P L L L b P b P C K K ++++-==1.00055K:考虑轮缘参与约束,产生横向推力 927.012=⨯=KL h I I KP 1,P 2:小车轮压 KN G G P P EX 9.321221=+==代入数值:mmK K L L EIC L P P f K911.22)12927.083927.08240009000(109.710102.2300055.19000)109.321109.321()12838(3(105233232)21=+⨯+⨯⨯+⨯⨯⨯⨯⨯⨯⨯⨯+⨯=++++=按起重机设计规范有效悬臂端的许用挠度:mm L f K 7.253509000350][===][f f <结论:综上计算校核,该起重机的悬臂梁的刚度满足起重机械设计规范的要求。

Ⅱ.悬臂的强度校核1. 该起重机悬臂的危险截面为支承处截面,满载小车位于悬臂端时该截面受到最大弯曲应力和最大剪应力。

50T龙门吊

一、工程概况:根据工程需要,DL5042龙门式起重机在神华项目部安装使用,起重机总重为145吨,跨度为42米,大桥上弦示高为23.667米,起重机由桥架、刚性腿、柔性腿、起升机构、牵引机构、左右滑轮架、牵引小车、大车运行机构、司机室、电缆卷装置及10吨电动葫芦等主要部件组成。

工程量:1、DL5042龙门吊机拆除、校正、保养,145T;2、负荷试验,包括空载试车、试重准备及静动负荷试验;二、编制依据1、DL5042龙门式起重机图纸。

2、《电力建设安全工作规程》(火电篇)。

三、作业前的准备1、组织与技术1、1成立安装龙门吊的组织,配齐所需人员,分工明确,职责清楚,团结协作,牢固树立“安全第一”的思想意识。

1、2技术人员编制作业指导书,经有关部门审批后对施工人员做技术和安全施工交底工作并进行双签字,准备有关安装的所有图纸、资料,向施工人员讲解安装程序和工艺要求。

1、3施工人员认真阅读本作业指导书,了解作业方法和作业程序、工艺。

备齐所需工机具,材料和短缺件等。

认真检查工机具,确保能够安全使用。

2、检查与修整2、1施工人员及技术人员需清点安装部件,确定其安装方位,对缺损件及时更换或补。

对不能处理的问题及缺陷上报上级有关部门处理。

2、2施工前要对行走机构、门腿和大桥等进行复查,及时修理和调整,确认符合安装尺寸后方可进行安装。

2、3施工前轨道应按要求修好,并经有关部门验收合格后,安装工作方可开始。

四、参加作业人员的资格及要求参加作业人员必须持证上岗,人员数量见下表:五、作业所需机具和材料:CKE2500履带吊 1台 50T汽车吊 1辆5T倒链 2个 3T倒链 10个大锤(8磅) 2把手锤 2把活扳手(18″、12″)各2把梅花扳手M24 4把套筒扳手 1套氧气 6瓶乙炔 3瓶卡环(16T、10T、5T、3T)各2个枕木(长2.5米) 50根麻绳(80米) 2根绳卡(Φ19) 64个过眼冲子∮16、∮20、∮24、∮30 各2个钢丝绳(6×37+1—170—Φ32) 10M圈绳 4根(吊大桥)钢丝绳(6×37+1—170—Φ19.5) 8M扣绳 2根(吊小车等) 钢丝绳(6×37+1—170—Φ19.5)50M 8根(缆风绳) 钢丝绳(6×37+1—155—Φ19.5) 10M圈绳 4根(吊门腿) 螺栓松动剂 4瓶劳保用品:手套 48副安全帽 16顶安全带 12条防滑鞋 16双拆卸专用工具及其它常用工具六、作业程序和内容1、施工作业流程图①→②→③→④→⑤→⑥→⑦→⑧→⑨→⑩→⑾①技术及工机具准备,人员组织②缺损件备齐,缺陷修复,轨道验收③行走机构安装定位④门腿找正、安装定位⑤大桥吊装,定位⑥起重卷扬、起重小车、钢丝绳穿装及大钩安装⑦小车行走钢丝绳穿装⑧电器安装、调整限位器,抱闸⑨各部检查调整⑩空车试转,负荷试验(静、动负荷)⑾移交使用七、作业方法和注意事项:1、将龙门吊轨道按跨距42M铺设,要求其同一横断面两条轨道顶面标高偏差小于15MM,轨距偏差小于±10MM,纵向坡度H/L≤3/1000,钢轨接头上下偏差∮≤1MM。

龙门式起重机总体结构设计及金属结构设计

考虑到起重机沿大车轨道方向稳定性的要求,门式起重机的轮距 , 为主梁全长。

1.4.2

载荷:

作用在门式起重机上的载荷有:起重载荷、门架自重、电气设备及司机室等自重;、及风力等。

电动机的过载能力

(1-2)

式中 ——系数。 ;

——电动机转矩允许过载倍率, 。

——机构中电动机个数。

,过载演算通过

1.4

采用板梁结构。由于板梁结构制造方便,采用这种型式的门式起重机占多数。门架可制成双腿(全门架),门架主梁与支腿的选择是刚性连接的。门架采用双梁。门架结构是板梁式箱形结构。双梁箱形结构门架的支腿制成“ ”型。

图(2-3)腹板受轮压局部挤压计算图(2-4)薄壁箱形梁约束弯曲时截面正应力分布

Fig(2-3) web plate wheel-pressure partial extrusion computation

Fig(2-4) thin wall box beam restraint curving time section stress distribution

=50+ =70

式中 ——集中载荷作用长度,对车轮取 ;

—-自构件顶面(无轨时)或轨顶(有轨时)至板计算高度上边缘的距离(mm).

当起重机小车的轮压直接作用在梁的上盖板时,局部弯曲应力为:普通正轨布置在两腹板中间的上盖板上,由轮压作用而使上盖板产生局部弯曲,此时上盖板应按被两腹箱型梁上盖板是超静定薄板。它支承在梁的腹板和横向加筋板上。这种薄板的计算简图较复杂,再加上在小车轮压作用下,起重机箱型梁的盖板连同轨道一起承受局部弯曲,使其计算简图更加复杂。

50t龙门吊拼装图纸、验算书_secret

50t龙门吊拼装图纸、验算书_secret安塞45t龙门吊验算一. 龙门起重机结构及基本计算参数设计吊重:45t跨度:26m高度:立柱采用4格共计8m,加上桁车走行系统高1m,故净空高9m.2 风力:计算取六级风力,则工作状态的风压强度为60kg/m,非工作2 状态风压强度为100kg/m.二.轮压计算:1.自重(1) 横梁:1.1×15×2=33t(2) 立柱:1.1×6×4=26.4t(3) 走行结构:走行小车按2t计算,共8个,则共重:8×2=16t(4) 小车走道钢轨:钢轨: 2×30×0.05=3t则恒载总重: Q恒=33+26.4+16+3=78.4t恒载产生的反力: R恒=Q恒/2=39.2t龙门结构图:112. 活载:(取最不利情况)设小车及吊具,滑轮总重: 10t吊重量设计为: 45t活载合计:45×1.1+10=59.5t考虑到活载移动时的冲击系数:K =1.2则活载产生的反力为:R活=k×Q活(L-a)/L1.2?59.5?(28?3)活=28?63.75t?637.5kN风力计算: P=WFK1K22, K1=0.4, 对起重桁车K1=12为空气动力系数取K2=1.5小车风力: P1=0.6×2×1×1.5=1.8KN1=1.8×11.5=20.7KN?m横梁风力: P2=0.6×30×2×0.4×1.5=21.6KN2=21.6×10=216KN?m立柱风力: P3=2×0.6×8×2×0.4×1.5=11.52KN 12L=28m, a=3m, Q=59.5t R 3.W=600N/m KM MM3=11.52×5=57.6KN?m M总=M1+M2+M3=294.3KN?m纵向风力所产生的反力为:R风= M总/d=49.05KN其中d为立柱底部宽度6m4. 荷载组合及轮压计算:R总=R恒+R活+R风=392+637.5+49.05=1078.55KN 其中这些压力分别由8个轮子承担则每个轮子所承担的压力为: 1078.55/8=134.82KN 而走行轮容许压力为210KN,因此满足要求三. 龙门吊纵向稳定性计算因跨度相对较大,横向稳定不控制,主要验算纵向稳定.最不利工作条件为:空车最大风力100kN/m2,吊机空车在轨道上运行突然刹车产生的惯性力。

某地区50t吊车梁详细设计结构施工图纸

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计任务书设计题目:50吨双梁龙门起重机金属结构设计设计要求:1.能提升重物并使重物沿水平方向移动,即起重机能够提升重物一道水平面内不同的地点,而不像升降机只是一种提升机械。

门式起重机的承重梁不是支撑在像桥式起重机的高架牵引箱上,而是支撑在能在地面钢轨上行驶的行走箱上。

这样,可以在露天的场地行动自如。

2.双梁龙门起重机适用于工矿企业、车站、港口、露天仓库及物资部门的货场等,在固定跨距间对各种物料进行装卸及起重搬运工作。

3.本起重机由电器设备、小车、大车运行机构、门架四大部分组成。

按工作繁忙程度和载荷状态分为轻级、中级、重级、特种级四种。

标准电源为三相交流、50赫、380伏,电源线为架空滑线、电缆两种。

本论文设计的起重机是一台50T-35m,U型变频,箱形双主梁集装箱龙门起重机总起重量50T,吊具以下起重量为50T,全长59m,跨度35m,有效悬臂9m,工作级别A5。

设计进度要求:第一周:确定题目, 借阅相关的材料第二周:深入现场进行实践,针对门机常有问题请教有关技师,准备编稿第三、四周:编写硬软件手写稿第五、六周:上机编写电子稿第七周:调试程序,找出问题,改进设计第八周:撰写论文,准备答辩指导教师(签名):摘要龙门起重机是提高装卸作业效率、减轻工人劳动强度、用途十分广泛的大型起重设备。

在铁路货场、港口码头装卸集装箱,在水电站起吊大坝闸门,在建筑工地进行施工作业,在贮木场堆积木材等都得到了广泛的应用。

根据要求和用途不同,龙门起重机的参数、规格和结构形式也是各式各样。

由于偏轨箱形龙门起重机具有许多优点,目前,国内外生产的龙门起重机以偏轨箱形龙门起重机居多,本论文主要研究偏轨箱形龙门起重机金属结构的设计计算,按照《起重机设计规范》规定的载荷组合,分析起重机的受力情况,计算起重机承受的自重载荷、起升载荷、水平惯性载荷、起重机运行时的风载荷等,并将上述各种载荷分为垂直载荷和水平载荷计算主梁所受的内力。

根据相应的计算结果校核主梁危险截面(即小车位于跨中时的跨中截面和小车位于有效悬臂端时的支座截面)的强度、刚度及稳定性,从而判断该主梁结构的是否满足设计要求。

本论文以实际结构为例,对起重机结构系统进行了详细的分析计算,可为起重机相关的设计提供一定的辅助和参考作用。

关键词:龙门起重机,金属结构,主梁,支腿目录1 绪论 (1)1.1题目背景及论文意义 (1)1.2起重机械概述 (1)1.3起重机的金属结构 (2)1.4起重机械发展前景 (3)2 起重机金属结构的计算载荷 (5)2.1金属结构计算载荷的分类和组合 (5)2.2 起重机金属结构各种载荷计算 (6)3 主梁结构计算 (11)3.1主梁内力分析 (11)3.2 主梁强度校核 (17)3.3主梁刚度校核 (22)3.4主梁局部稳定性校核 (24)4支腿设计计算 (28)4.1 支腿截面选择 (28)4.2 支腿内力分析 (29)4.3支腿强度校核 (35)4.4 支腿整体稳定性分析 (37)5 结论 (40)致谢 (41)参考文献 (42)1 绪论1.1题目背景及论文意义装卸搬运活动与人类社会生活有着同样悠久的历史。

随着社会劳动生产的发展,人类不断改进自己的劳动工具。

从简单的省力杠杆到汲水用的辘轳和水车;从人力抬、背、扛,到利用水力、风力和其他形式的动力。

今天,起重运输机械已经成为国民经济中任何部门必不可缺的重要设备。

组装人造卫星发射火箭用的大型移动式起重机,起重量已达3000吨。

国外矿山部门用长距离、大生产率的带式运输机代替铁路和公路运输,已经取得了良好的经济效果。

没有先进的起重设备要建造摩天大楼式不可想象的,即使造成了,人们也苦于无法生活和使用。

在现代物质生产中,物料的搬运和装卸是整个生产过程中的有机环节。

在产品的成本中,装卸搬运费用占很大的比重。

钢铁、水泥、化肥等企业最高达50~80%,机械、化纤工业部门一般为20~30%。

在港口和铁路,使用起重运输机械化装卸,不仅减轻工人劳动强度,降低装卸费用,而且能减少货物破损,缩短船舶停港时间,加速车辆周转。

实现装卸搬运机械化和自动化的好处是十分明显的,而起重运输机械就是实现机械化的基本前提。

本文针对某50t起重机结构,运用力学方法对起重机的主梁和支腿进行计算校核,以校核其主梁和支腿是否满足其强度,刚度,稳定性等各方面的要求。

1.2起重机械概述我们可以把起重机定义为一种能提升重物并使重物沿水平方向移动的一种机器。

换言之,起重机能够提升重物一道水平面内不同的地点,而不像升降机只是一种提升机械。

我们可以把起重机分为两种主要类型:悬臂式起重机,和桥式起重机。

悬臂式起重机有一个悬臂,重物吊在悬臂上,悬臂可以升降重物,并可将重物放在悬臂半径内的任意点上。

悬臂在垂直平面内的运动称为“摆臂”,而悬臂在水平面内的转动称为“旋臂”。

最常见的一种非回转式起重机是桥式起重机。

这种起重机有一称为承重梁的水平梁,该承重梁有许多钢梁构成,承重梁由位于端部的牵引箱支撑,牵引箱可以在高架轨道上行驶。

带吊钩的吊运车本身又在承重梁上移动。

桥式起重机有三种运动方式:它能把重物提升到承重梁的高度;可吊着重物横跨车间的宽度;也可沿车间长度移动重物。

由于桥式起重机的机身是架在上空的,所以当它来回移动的时候,不影响车间地面的工作。

现在已经研制出了跨度为40米,最大提升能力为400吨的起重机。

在工厂以外的地方,如在储木场,也使用类似的机器,成为门式起重机。

门式起重机的承重梁不是支撑在像桥式起重机的高架牵引箱上,而是支撑在能在地面钢轨上行驶的行走箱上。

专用起重机也有很多种。

有固定式的,有轻便的或移动式的。

轻便起动机需要运输,而移动式起重机或是自行的,或者装在卡车底盘上或货车车厢上。

起重机使用不同形式的动力,例如电力,柴油机,液压动力,蒸汽动力,甚至人力,这要取决于起重机的类型和用途。

1.3起重机的金属结构由金属材料轧制成的型钢(角钢、槽钢、工字钢、钢管等)及钢板作为基本元件,彼此按一定的规律用焊接的方法连接起来,制成基本构件后,再用焊接或螺栓将基本构件连接成能够承受外加载荷的结构物称为金属结构。

起重机金属结构的作用是作为机械的骨架,承受和传递起重运输机所负担的载重及其自身的重量。

起重机金属结构的种类繁多,对它们进行分类,目的是区别各种不同的金属结构类型,找出它们的共同特点,便于设计和计算。

1.按照组成金属结构基本元件的特点,起重机金属结构可分为杆系结构和板结构。

杆系结构是由许多杆件焊接而成,每根杆件的特点是长度方向尺寸大,而断面尺寸小。

板结构是由薄板焊接而成,它的特点是长度和宽度方向尺寸较大,而厚度较小,所以板结构又称薄壁结构。

杆系结构和板结构是起重运输机金属结构中最常见的结构形式。

2.按起重机金属结构的外形不同,分为门架结构、臂架结构、车架结构、转柱结构、塔架结构等。

这些结构可以是杆系结构,亦可以是板梁结构。

门架结构包括龙门起重机的龙门架、门座起重机的门腿及平衡重式叉车的门架等。

3.按组成金属结构的连接方式不同,起重机金属结构可分为铰接结构、刚接结构和混合结构。

铰接结构中,所有节点都是理想铰。

刚接结构构件间的节点连接比较刚劲,在外载荷作用下,节点各构件之间的相对夹角不会变化。

混合结构各杆件之间的节点,既有铰接的又有刚接的。

4.按照作用载荷于与结构在空间的相互位置不同,分为平面结构和空间结构。

平面结构在作用载荷和结构杆件的轴线位于同一平面内。

当结构杆件的轴线不在同一平面内,或结构杆件的轴线虽位于同一平面内,但外载荷不作用于结构平面,处于这两种情况的结构成为空间结构。

1.4起重机械发展前景随着生产规模的扩大,自动化水平的提高,起重机械在现代化生产过程中应用越来越广,作用也越来越大,对起重机械的要求也更高了。

科学技术的飞速发展,推动了现代设计制造能力的提高。

这些都促进起重机的技术性进入来崭新的发展阶段,起重机正经历着一场巨大的变革,而在以下几个方面,又将成为今后发展的的方向和研究的重点。

1.设计计算理论的研究和改进目前,在起重运输机金属结构设计中,我国仍采用许用应力计算法。

这种方法的设计结构往往多消耗金属材料或安全程度较低。

近年提出不少新的计算方法,新的数据、参数、和公式,这些新方法结果比较精确,比较符合金属结构的实际工作情况,因而也能更充分的利用金属材料。

2.创新结构形式在保证起重机工作性能的条件下,改进和不断创新结构形式,是有效的减轻起重机金属结构自重的方法之一,如采用薄壁箱型结构,梯形断面的动力臂结构,矩形断面的空腹管代替桁架结构等等,都大幅减轻了金属结构的自重3.改进工艺过程广泛的采用焊接,特别是自动焊和改进工艺过程,应用冲压焊接钢板的金属结构,并用螺栓进行装配,可以省去许多复杂而繁重的组装工艺,防止装配变形,增加金属刚度,保证结构的制造质量。

4.起重机械金属结构的标准化和系列化设计应有一定规格尺寸的标准零件,便于加工和组装,并使整个结构系列化,做成定型产品。

尽量使用标准工艺,以简化设计和制造过程,缩短工期进行批量生产,也是降低成本的有效方法。

5.采用新材料用轻金属或高强度结构钢制造起重机,可以达到减轻自重的目的。

同时应用屈服极限高的,高强度结构钢可以达到自重轻,坚固耐用的作用。

从起重机总体看,更大的起重能力、更好的机动性能、更高的作业效率、更强的适应能力和更高的可靠性是起重机未来突破的方向。

起重机各系统、各部件的合理匹配极为重要,例如:要求大的起重能力,就必须考虑由此造成起重机自身重量增加和结构改变所带来的影响。

因此必须从整体出发,密切结合实际需要,充分考虑各系统间的匹配性,有针对性地改进起重机的薄弱环节,协调提高各系统的技术水平,只有这样才能有效地促进起重机的发展,如果只注重某单一系统技术的革新,对起重机整体性能不会有质的提高。

所以起重机械的发展与整个科技的进步是紧密相连的。

2 起重机金属结构的计算载荷作用于起重运输机金属结构上的载荷,根据其不同特点与出现的频繁程度分为基本载荷、附加载荷及特殊载荷三类。

本章主要结合,一台50t-35m,箱型双主梁集装箱龙门起重机,对其计算载荷进行分析,选择载荷组合方式,确定各个计算载荷,为接下来的计算做好准备。

2.1金属结构计算载荷的分类和组合2.1.1机金属结构计算载荷分类一、基本载荷基本载荷指始终和经常作用在起重机结构上的载荷,即起重机正常工作时必然出现的载荷,包括:1.自重载荷P:指起重机的结构、机械设备及电气设备所受的重力(亦称固定G载荷)。

2.起升载荷P:指所能吊起物品的最大重力,俗称额定起重量。

起升载荷不包Q括吊钩、吊环、吊梁等取物装置的重量,但可以更换的取物装置如抓斗、电磁吸盘、真空吸盘、集装箱属具等吊具的重力应计算在起升载荷之中。

3.水平惯性载荷P:指运行、回转变幅机构起(制)动引起的水平惯性载荷。